2.4 Вибір і розрахунок технологічного устаткування

Для підбору необхідного обладнання проектує мого заводу необхідно використовувати із матеріального балансу годинні витрати матеріалів.

Результати такої вибірки представлені у таблиці 2.6

Таблиця 2.6 – Годинні витрати матеріалів

НАЙМЕНУВАННЯ МАТЕРІАЛІВ |

ОДИНИЦЯ ВИМІРУ |

ЗНАЧЕННЯ |

Вапняк |

т/годину |

107,595 |

ДГШ (у сировинну суміш) |

т/годину |

78,544 |

Сиавролітовий концентрат |

т/годину |

4,487 |

Колошниковий пил |

т/годину |

5,775 |

Сировинна суміш |

т/годину |

196,4 |

Клінкер |

т/годину |

137,172 |

ДГШ у цемент |

т/годину |

115,86 |

Гіпсове каміння |

т/годину |

12,652 |

Цемент |

т/годину |

266,354 |

Вибір устаткування робимо по переділах, виходячи з розрахункової годинної продуктивності цеху і паспортної продуктивності устаткування.

2.4.1 Помел сировинних матеріалів у замкнутому циклі

Сировинна суміш розмелюється у трубному кульовому млині 4,2×10 м продуктивністю 130 т/годину з сепараторами прохідного типу.

Технічна характеристика млина представлена в таблиці 2.7

Таблиця 2.7 – Технічна характеристика млина 4,2×10 м

ПАРАМЕТРИ |

ОДИНИЦЯ ВИМІРУ |

ЗНАЧЕННЯ |

1 |

2 |

3 |

Помелоздатність |

кг/кВт·г |

80 |

Тонина помелу, 12 % залишку на ситі із сітки 008 при вологості готового продукту до 1 % |

% |

12 |

Температура сушильних газів,: надходжуючих у млин, не більше відходячих із млина |

ºС ºС |

325 105 |

Продовження таблиці 2.7

1 |

|

3 |

Розміри барабану: внутрішній діаметр довжина |

2 |

3,8 10 |

Цапфовий підшипник: діаметр тип змазування |

м циркуляційна |

2,1 рідина |

Параметри млина |

Одиниця виміру |

Значення |

Частота обертання млина при роботі на приводі: головному допоміжному |

об/хвилину об/хвилину |

16,28 0,162 |

Потужність електродвигуна головного приводу |

кВт |

2400 |

Завантаження мелючими тілами, не більше |

т |

160 |

Маса млина(без електрообладнання і мелючих тіл) |

т |

295 |

Продуктивність |

т/годину |

130 |

Помел сировинних матеріалів здійснюється у трубних кульових млинах, де водночас сировинна суміш висушується за рахунок тепла газів печі.

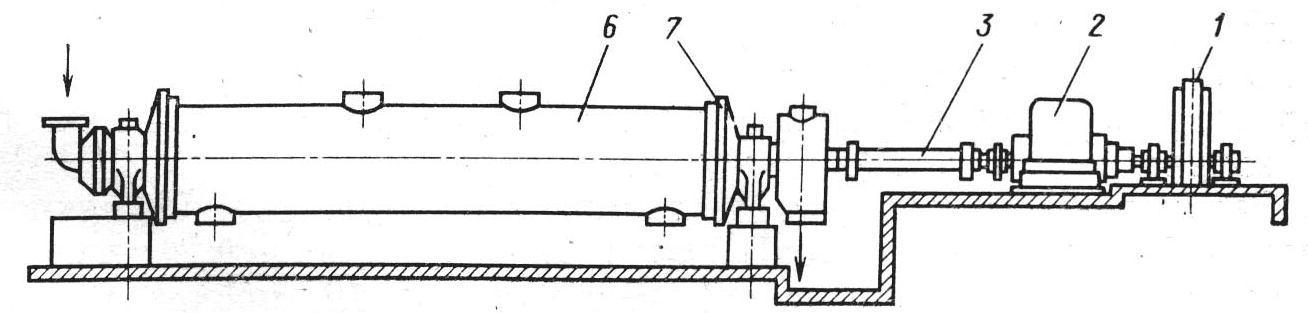

Схема трубного кульового млина 4,2×10 м представлена на рис. 2.2

1 – Електродвигун; 2 – редуктор; 3 –

проміжний вал; 4 – півінцова шестерня;

5 – вінцова шестерня; 6 – барабан

– Електродвигун; 2 – редуктор; 3 –

проміжний вал; 4 – півінцова шестерня;

5 – вінцова шестерня; 6 – барабан

Рисунок 2.2 – Схема трубного кульового млина 4,2×10 м

Випал сировинної суміші

Випал сировинної суміші буде виконуватись у обертових печах 4,5×80 м з циклонними теплообмінниками і декарбонізатором продуктивністю 125 т/годину. Ці печі мають ряд переваг в порівнянні з іншими печами сухого способу. Витрата теплоти на 5 – 5,5 % нижче і спорудження установки дешевше на 10 %, чим у печей з циклонними теплообмінниками. Крім того, в цих печах можна спалювати побутові відходи.

Кількість печей згідно з завданням проекту приймаємо рівною 1.

Технічна характеристика печі представлена в таблиці 2.8, ескіз на рис. 2.3.

Таблиця 2.8 – Технічна характеристика пічного агрегату СМЦ-26

НАЙМЕНУВАННЯ ПОКАЗНИКІВ |

ЗНАЧЕННЯ |

1 |

2 |

Продуктивність, т/годину |

125 |

Співвідношення довжини до діаметру |

17,7 |

Робочий об’єм по футеровці, м3 |

1056 |

Питома продуктивність , кг/(м3·годину) |

40 |

Кількість опор печі, штук |

4 |

Частота обертання корпуса печі, об/хвилину |

0,3…0,4 |

Нахил корпуса печі,% |

4,0 |

Маса пічного агрегату (без футеровки), т |

2400 |

Потужність електродвигуна головного приводу, кВт |

400 |

Потужність електродвигуна допоміжного приводу, кВт |

12,0 |

Запічні теплообмінники:

|

2 4 |

Діаметр циклонів у світу, мм

|

5800 5800 5600 2х3500 |

Продуктивність димососу, м3/с |

116,7 |

Потужність електродвигуна димососу, кВт |

630 |

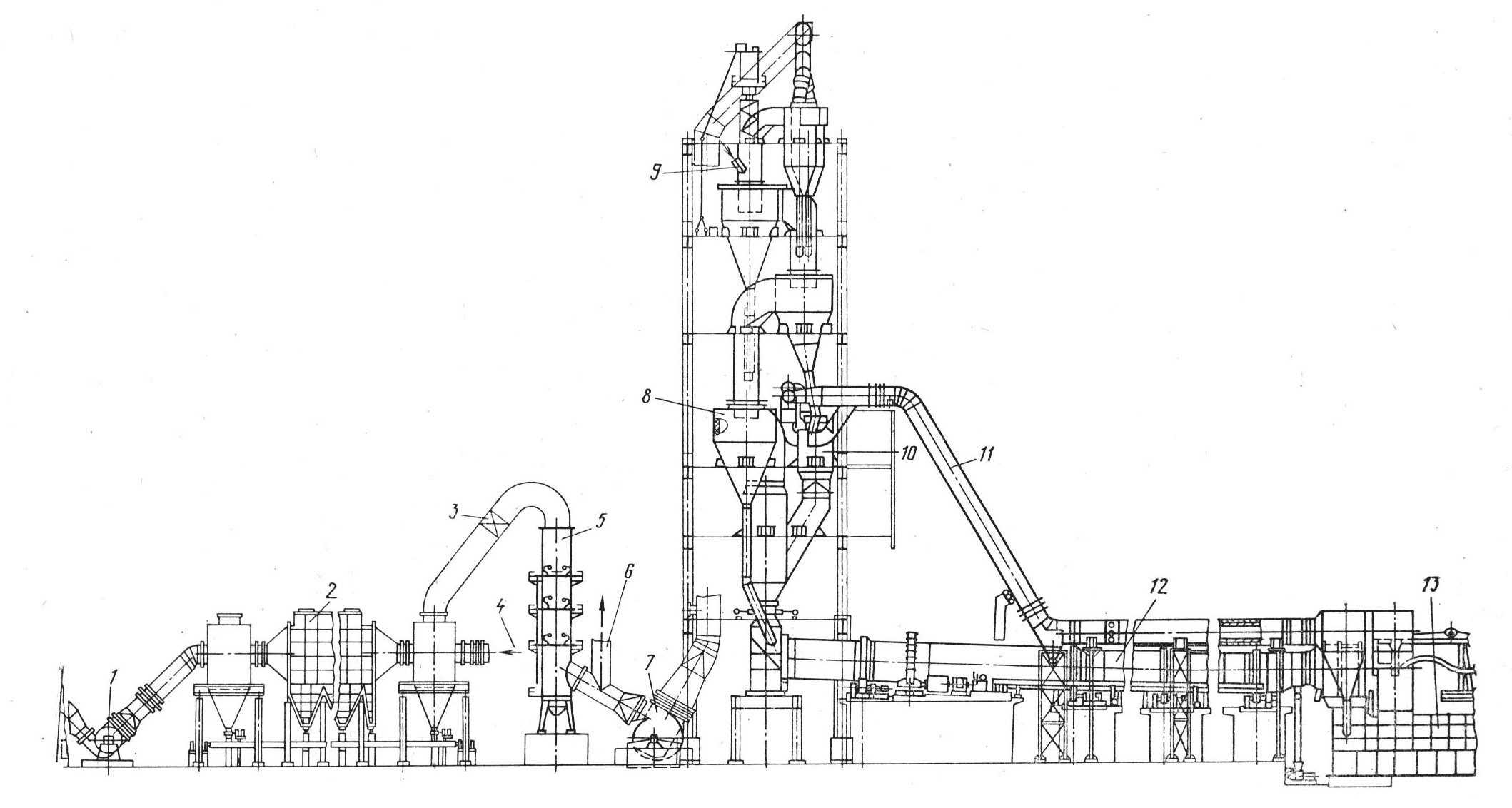

1 – Кінцевий димосос; 2 – електрофільтр; 3 – шибер; 4 – підведення отпрацьованих газів із агрегата для помелу і сушки; 5 – установка для охолодження і зволоження пічних газів; 6 – відведення відходячих пічних газів до агрегату для помелу і сушки сировини; 7 – запічний димосос;

8 – двогілковий чотирьохступінчастий циклонний теплообмінник;

9 – патрубок для підведення сировинної муки у циклонний теплообмінник; 10 – декарбонізатор; 11 – повітровід із охолоджувача клінкеру у декарбонізатор; 12 – обертова піч 4,5х80 м; 13 – колошниковий охолоджувач клінкеру.

Рисунок 2.3 – Пічний агрегат СМЦ-26 сухого способу з циклонними теплообмінниками і декарбонізатором

Сушіння доменного гранульованого шлаку

Сушінню підлягає доменний гранульований шлак, який є складовою частиною цементної шихти.

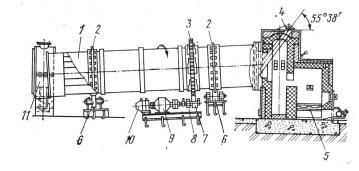

Схема сушильного барабану представлена на рисунку 2.4

1 – Циліндр; 2 – бандаж; 3 – вінцове зубчасте колесо; 4 – завантажувальна тічка; 5 – паливна камера; 6 – роликоопора; 7- підвінцове зубчасте колесо;

8 – тормоз; 9 – редуктор; 10 – електродвигун; 11 – розвантажувальна камера

Рисунок 2.4 – Схема сушильного барабану

Технічна характеристика сушильного барабану СМЦ-428.2 представлена в таблиці 2.9

Таблиця 2.9 – Технічна характеристика сушильного барабану

ПОКАЗНИК |

ЗНАЧЕННЯ |

Розміри барабану , м: діаметр довжина |

2,8 20 |

Ухил барабану, % |

1…4 |

Продуктивність по підсушеному матеріалу, т/годину |

25…30 |

Вологість матеріалу, % на вході на виході |

22 1 |

Частота обертання барабану, об/хвилину |

4,2 |

Потужність приводу, кВт |

75 |

Маса,т |

61,3 |

Помел цементу

Е скіз

трубного кульового

млина представлено на

рис. 2.5

скіз

трубного кульового

млина представлено на

рис. 2.5

1 – Електродвигун; 2 – редуктор; 3 – проміжний вал; 6 – барабан; 7 – кришка

Рисунок 2.5 – Схема трубного кульового млина з центральним приводом.

Технічна характеристика млина 4×13,5 м приведена у таблиці 2.10

Таблиця 2.10 – Технічна характеристика трубного кульового млина 4×13,5 м

НАЙМЕНУВАННЯ ПОКАЗНИКІВ |

ЗНАЧЕННЯ |

Діаметр млина |

4 |

Довжина млина |

13,5 |

Частота обертанн, об/хвилину |

16,1 |

Продуктивність (проектна) |

90 |

Маса завантаження,т |

200 |

Тип перегородки |

Сегментна пруткова |

Дозатор |

Ваговий “Пендан” |