- •Проверка станка на геометрическую точность

- •Ремонт направляющих станины

- •Ремонт стола

- •Ремонт направляющих каретки

- •Ремонт корпуса шпинделя

- •Ремонт группы шпинделя

- •Отличительные конструктивные особенности станков с чпу

- •Техническое обслуживание станков и устройств чпу

- •Ремонт направляющих

- •Техническое обслуживание специфических устройств станков с чпу

- •Техническое обслуживание и ремонт передач винт—гайка качения (вгк)

Ремонт направляющих

Направляющие станков с ЧПУ должны иметь высокую износостойкость и низкий коэффициент трения, обеспечивающие снижение мощности привода подач и повышение точности установочных перемещений (позиционирования). Этим требованиям отвечают гидростатические направляющие скольжения и направляющие качения. Эти направляющие могут быть выполнены с предварительным натягом и без предварительного натяга.

Направляющие с предварительным натягом, как правило, выполняются замкнутыми, т. е. они оснащаются прижимными устройствами в виде планок, клиньев, прижимов, предохраняющими сборочные единицы станка от опрокидывающих моментов и др. Направляющие без предварительного натяга выполняются незамкнутыми, а при этом плотность сопряжения поверхностей обеспечивается массой перемещаемой сборочной единицы.

Гидростатические направляющие (рис. 10.1) оснащены карманами 4 и 5, выполненными, как правило, на перемещаемой по станине сборочной единице с более короткой направляющей (например, стол). В карманы подается насосом 1 масло с определенным давлением через дроссели 3 к 6 с постоянным сопротивлением, определяемым настройкой переливного клапана 2. Точность движения достигается поддержанием относительного постоянства толщины масляного слоя при изменяющейся нагрузке путем установки дросселя перед каждым масляным карманом, при этом направляющие должны быть выполнены с высокой геометрической точностью. Направляющие качения в зависимости от использования типа тел качения делятся на роликовые, шариковые и игольчатые. На рис. 10.2 показаны призматические накладные каленые направляющие 1 — 4, между которыми помещены призматические сепараторы 5 с комплектами роликов 6 и 7, предварительный натяг их осуществляется винтами 8.

Рис. 10.1. Гидростатические направляющие Рис. 10.2. Призматические накладные каленые

направляющие

При движении направляющих с такими опорами качения скорость перемещения роликов отличается от скорости движения сепараторов. Поэтому такие тела используются на коротких направляющих с длиной перемещения сопрягаемой сборочной единицы до 1000 мм.

Большими эксплуатационными преимуществами обладают опоры качения типа танкеток с циркуляционными роликами. Циркуляция роликов в этих опорах дает возможность применять их при любой длине перемещения. Монтируют опоры по одной, две или три штуки на специальной платформе или корпусе. Количество танкеток зависит от нагрузки и длины хода.

На рис. 10.3 показаны опоры качения производства Воронежского станкостроительного завода. Танкетка содержит две обоймы 3, комплект роликов 2 и направляющую 4. Обоймы 3 танкеток скрепляют с корпусом 1 винтами 5 и штифтами 6. При движении ролики перемещаются по направляющим 7 станка и циркулируют вокруг направляющей 4 танкетки. Ремонт направляющих скольжения станков с ЧПУ, в том числе и накладных, по которым перемещаются опоры качения осуществляется способами, рассмотренными выше (см. п. 4.1). Опоры качения весьма долговечны, однако выход их из строя зависит от условий эксплуатации и их правильного технического обслуживания. Направляющие качения требуют к себе повышенного внимания, при котором создаются условия эксплуатации, соответствующие требованиям для подшипников качения.

Рис. 10.3. Роликовая направляющая качения («танкетка»)

Направляющие качения обеспечивают своевременное и качественное смазывание и надежную защиту от грязи, стружки и других инородных частиц. Одновременно необходимо следить за исправностью кожухов, щитов, скребков, обтирателей и других устройств.

В ряде случаев существующие защитные устройства оснащают дополнительными средствами защиты, например фартуками 3 (рис. 10.4), которые выполняются из дерматина, брезента и других материалов. Один конец фартука закрепляется на подвижной сборочной единице 2, например на салазках, а другой — на консоли. При движении фартук перекатывается по ролику 4 на кронштейне 5, закрепленном на консоли 1. Натяжение фартука осуществляет груз в виде валика с фланчиками на торцах.

Выполняя указанные требования, снижают затраты на ТО и Р и обеспечивается долговечность эксплуатации.

Поврежденные или изношенные танкетки, как правило, заменяют новыми. Перед монтажом зачищают поверхности площадок сборочной единицы, на которые устанавливают танкетки. Последние тщательно промывают в бензине или другом чистом растворе и закрепляют на корпусной детали. При этом методом засечек на краях каждой из опор по длине и в поперечном направлении осуществляют проверку их положения. Проверку производят индикатором с ценой деления 1 мкм, базируясь по направляющей, на которую их монтируют. Допуск разновысотности танкеток 2 мкм. Повышенное отклонение устраняют подгонкой площадок, на которые монтируют танкетки.

По конструкции роликовые опоры подразделяются на основные и поджимные. К поджимным относятся опоры, закрепленные на клиньях, прижимных планках и другие, имеющие регулирование предварительного натяга посредством тарельчатых пружин, регулируемых винтов и др.

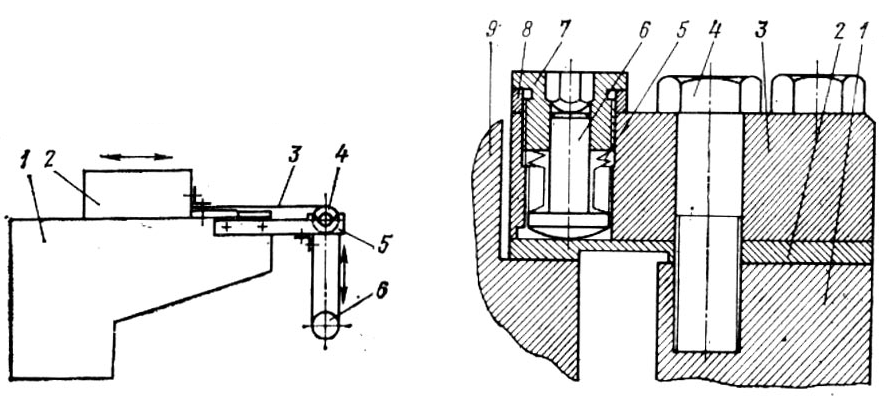

На рис. 10.5 показано устройство, имеющее регулирование предварительного натяга (направляющие скольжения, станок модели 2611Ф2) посредством тарельчатых пружин.

Рис. 10.4. Дополнительная защита Рис. 10.5. Устройство регулирования

направляющих предварительного натяга направляющих

скольжения

Прижимная планка 3 жесткой конструкции прикреплена винтами 4 через упругую пластину 2 к корпусу бабки 1, перемещающейся по направляющей стойки 9. В расточку планки помещена гайка 7 с толкателем 6 и комплектом тарельчатых пружин 5. Величина натяга отрегулирована на верстаке с помощью винтового пресса с динамометром, где определяют размер дистанционного кольца 8.