- •Проверка станка на геометрическую точность

- •Ремонт направляющих станины

- •Ремонт стола

- •Ремонт направляющих каретки

- •Ремонт корпуса шпинделя

- •Ремонт группы шпинделя

- •Отличительные конструктивные особенности станков с чпу

- •Техническое обслуживание станков и устройств чпу

- •Ремонт направляющих

- •Техническое обслуживание специфических устройств станков с чпу

- •Техническое обслуживание и ремонт передач винт—гайка качения (вгк)

Ремонт группы шпинделя

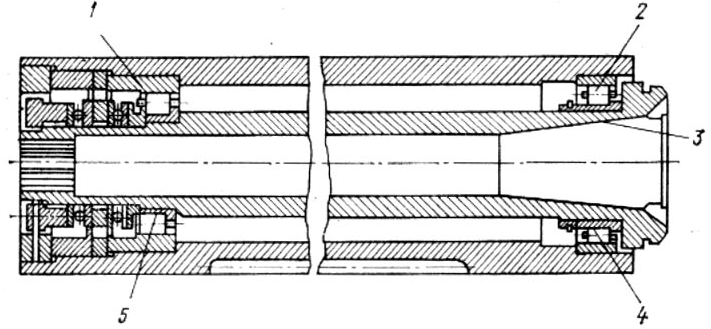

Ремонт группы шпинделя (рис. 9.8) включает операции по восстановлению наружного диаметра гильзы и внутреннего диаметра колец подшипника, по восстановлению геометрической точности шпинделя, сборке и регулировке механизма.

Рис. 9.8. Шпиндель

Ремонт гильзы. При ремонте гильзы необходимо восстановить наружный диаметр, осуществляя посадку по доведенному отверстию корпуса шпинделя с зазором 7—8 мкм. Допуск биения наружного диаметра относительно осей отверстий подшипников и допуск соосности отверстий переднего и заднего подшипников 3 мкм. Прямолинейность образующей наружного диаметра 2 мкм на длине 500 мм. Допуск цилиндричности и круглости 5 мкм. Параметр шероховатости поверхности Ra = 0,160,08 мкм. Наружный диаметр гильзы экономически выгодно наращивать хромом при износе до 0,05 мм (большие износы почти не встречаются).

Приведем последовательность операций при ремонте гильзы шпинделя.

1. Замеряют: 1) износ наружного диаметра гильзы с помощью микрометра; точность измерения 5 мкм; 2) круглость и цилиндричность отверстий для пробок допускаются с отклонением до 0,01 мм. Замеры производят с помощью индикаторного нутромера. При больших отклонениях отверстия растачивают на токарном станке.

2. Запрессовывают пробки с резьбовыми отверстиями (для разборки) с обоих концов гильзы. Натяг под запрессовку должен быть5—8 мкм. Замеры отверстий осуществляют индикаторным нутромером, а замеры диаметров пробок — микрометром.

3. Устанавливают гильзу на токарном станке, один конец закрепляют в шпинделе, допуская биение 5 мкм, а другой устанавливают в люнете; выверяя гильзу на параллельность направлению перемещения каретки суппорта с точностью 0,01 мм, зацентровывают торец пробки гильзы и доводят конусным притиром.

4. Переустанавливают гильзу, выдерживая вышеуказанные требования, зацентровывают торец второй пробки и доводят поверхность конусного отверстия конусными притирами.

5. Устанавливают гильзу на центры круглошлифовального станка и проверяют биение наружного диаметра, которое допускается до 0,01 мм.

6. Шлифуют наружный диаметр до вывода износа, при этом снимают слой металла не менее 0,01 мм и 0,03 мм; шлифование производят абразивным кругом ПП 380 СМ 2К, выдерживая параметр шероховатости поверхности Ra = 0,160,08 мкм. Допуск биения 2 мкм, цилиндричности и круглости 3 мкм.

7. Изолируют поверхности зубьев рейки, не подлежащие хромированию отверстия, и торцы гильзы закрывают с двух сторон.

8. Хромируют наружный диаметр гильзы. Величину слоя хрома определяют исходя из наружного диаметра гильзы после шлифования и диаметра отремонтированного отверстия в корпусе шпиндельной сборочной единицы с учетом припуска на последующее шлифование и доводку поверхности. Слой хрома должен быть не более 0,05—0,06 мм.

9. Очищают гильзу от изоляции и от хрома, осевшего на кромках и канавках для смазки.

10. Обрабатывают гильзу в масляной ванне при температуре 180-200 °С в течение 3-4 ч. Эта операция выполняется в целях уменьшения хрупкости хрома.

11. Гильзу вынимают из ванны, остужают, промывают и вытирают.

12. Удаляют пробки из гильзы.

13. Производят доводку отверстий 1 и 2 (рис. 9.8) подшипников шпинделя с помощью оправки-притира и пастой ГОИ. При этом выводят износ и получают параметр шероховатости поверхности Ra = 0,160,08 мкм, допуская отклонения от цилиндричности и круглости 2 мкм.

14. Наружный диаметр гильзы рационально шлифовать после сборки шпинделя (см. ниже сборку шпинделя). Для этого производят следующие операции:

1) выверяют центры шлифовального станка по оправке, расстояния между центрами которой равны длине шпинделя;

2) устанавливают гильзу в сборе со шпинделем в центры станка; при этом шпиндель закрепляют неподвижно в центрах, а гильза вращается относительно шпинделя;

3) шлифуют гильзу по отверстию корпуса с припуском на доводку 0,01 мм; допускается биение наружного диаметра относительно оси вращения шпинделя 2 мкм;

4) доводят наружную поверхность гильзы плоскими притирами, этим обеспечивают зазор между корпусом и гильзой 5 мкм; обработку ведут на токарном станке;

5) притирают (окончательно) совместно гильзу с отверстием корпуса, допуская зазор между сопрягаемыми диаметрами 7—10 мкм; параметр шероховатости поверхности Ra = 0,160,08 мкм.

Изношенные зубья рейки удаляют фрезерованием, при этом на гильзе фрезеруют шпоночный паз глубиной 5 мм, длиной не менее пяти шагов рейки и шириной не менее 0,5 длины зуба. Эту операцию следует выполнить после замеров износа гильзы.

После хромирования гильзы и выполнения операции п. 11 настоящего технологического процесса на эпоксидном клее устанавливают вкладыш, зубья которого окончательно обрабатывают после отверждения клея.

Ремонт шпинделя. При ремонте шпинделя восстанавливают соосность шеек шпинделя и колец переднего и заднего подшипников, допуская биение до 1 мкм.

Конусное отверстие при проверке на краску калибром должно быть покрыто равномерно (не менее 80 % поверхности). Биение конусного отверстия 3 (рис. 9.8), проверяемое по контрольной оправке относительно шеек шпинделя не должно превышать 2 мкм у торца шпинделя и 6 мкм на длине 300 мм. Параметр шероховатости поверхности должен соответствовать Ra = 0,160,08 мкм.

При износе колец 4 и 5 подшипников до 0,01 мм производят доводку их беговых дорожек, не снимая кольца со шпинделя. Для этого предварительно осуществляют замеры геометрической точности и доводят центровые фаски с двух сторон шпинделя.

Доводку производят притирами при установке шпинделя на токарном станке в центрах. Допуск круглости и цилиндричности 1 мкм. Замеры осуществляют микрометром. При доводке периодически проверяют соосность шеек шпинделя с помощью индикатора. Если отклонения от соосности превышают допускаемые, беговые дорожки колец шлифуют на круглошлифовальном станке, добиваясь нормальной цилиндричности и круглости. Затем эти поверхности доводят притирами, добиваясь параметра шероховатости Ra = 0,160,08 мкм.

Решая вопрос о шлифовании колец подшипников, учитывают размеры имеющихся в наличии комплектов роликов и возможности обеспечения предварительного натяга 3—5 мкм для нижнего подшипника и 2 мкм для верхнего подшипника. При отсутствии необходимого размера ролики внутреннего кольца подшипников изготовляют вновь или заменяют новыми, подгоняя их в соответствии с размерами имеющихся в наличии роликов. Подгонку ведут шлифованием и доводкой после монтажа колец на шпинделе.

Кольца подшипников изготовляют из стали ШХ15 и калят, добиваясь 62—63 НRС. Допуск параллельности торцов колец 1 мкм, допуск перпендикулярности их оси отверстий 1 мкм.

Конусное отверстие шпинделя ремонтируют притирами в целях получения необходимой точности и требуемого параметра шероховатости. В случае биения отверстие шлифуют на внутришлифовальном станке. При этом шпиндель устанавливают в люнеты (базируя на кольца подшипников) и выверяют на параллельность ходу стола станка в вертикальной плоскости с точностью 0,01 мм на всей длине. Шлифующий шпиндель должен быть сцентрован с осью вращения шпинделя изделия с точностью до 0,02 мм. Затем конус доводят притиром.

Сборка шпинделя. Сборка шпинделя включает подборку и монтаж комплектов роликов, размер диаметра которых должен обеспечивать предварительный натяг тел качения. Производят монтаж и регулировку натяга упорных шарикоподшипников. При этом необходимо обеспечить точность вращения шпинделя менее 3 мкм.

Размер диаметра роликов подшипников определяют по формуле

D = d1 – d2/2 + h,

где d1 — внутренний диаметр наружного кольца, мкм; d2 — наружный диаметр внутреннего кольца, мкм; h — прибавляемый размер для натяга, мкм (2—3 мкм — для нижнего и 1 мкм — для верхнего подшипников).

Допускаемое отклонение по диаметру роликов в комплекте для одного подшипника 1 мкм.

Монтаж на шпинделе упорных шарикоподшипников производят после проверки и доводки колец, допуская разностенность по дорожкам качения 2 мкм. Сборку шпинделя необходимо производить в условиях чистого помещения и при идеальной чистоте рабочего места. Подшипники заправляют смазкой УНЗ (ГОСТ 1707—79).

Собранный шпиндель должен вращаться легко и плавно. Шпиндель с гильзой, наружный диаметр которой пригнан по корпусу, устанавливают на место и обкатывают при режиме: n = 300 об/мин — в течение 2 ч и n = 2000 об/мин — в течение 30 мин. Максимально допустимая температура нагрева шпинделя 30 С. При большем нагреве шпиндель необходимо разобрать, тщательно промыть все детали, проверить точность сопряжения подшипников качения, устранить замеченные недостатки, смазать маслом, вновь собрать, отрегулировать с проверкой предварительного натяга по Мкр = 0,5 Нм