- •Проверка станка на геометрическую точность

- •Ремонт направляющих станины

- •Ремонт стола

- •Ремонт направляющих каретки

- •Ремонт корпуса шпинделя

- •Ремонт группы шпинделя

- •Отличительные конструктивные особенности станков с чпу

- •Техническое обслуживание станков и устройств чпу

- •Ремонт направляющих

- •Техническое обслуживание специфических устройств станков с чпу

- •Техническое обслуживание и ремонт передач винт—гайка качения (вгк)

Ремонт корпуса шпинделя

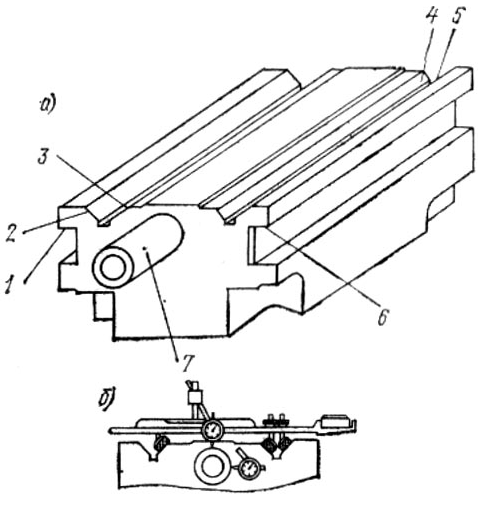

При ремонте корпуса (рис. 9.6) следует восстановить прямолинейность направляющих 2—5 и параллельность их оси отверстия для гильзы 7 шпинделя. Поверхности 2—5 не должны быть извернуты. Необходимо, чтобы поверхности 1 и 6 были параллельными направляющим 2 и 3, 4 и 5. Отверстие под гильзу шпинделя не должно иметь некруглость и нецилиндричность.

Ремонт корпуса нужно начинать с восстановления геометрической точности отверстия. Для этого необходимо предварительно, произвести замер отверстия и определить его геометрическую точность. Замер осуществляется индикаторным нутромером. Необходимо определить зазор в посадке, для этого нужно замерить диаметр гильзы шпинделя с помощью микрометра. При отклонениях от круглости и цилиндричности более 5 мкм отверстие следует восстанавливать притирами.

Доводку необходимо производить комплектом притиров из шести штук. Диаметр первого притира должен быть на 6—8 мкм меньше диаметра отверстия корпуса, а диаметр каждого из последующих притиров должен быть на 5—7 мкм больше предыдущего. При доводке пользуются пастой ГОИ, которую наносят на притир тонкий слоем. После нескольких проходов отработанную пасту снимают чистым керосином и затем повторяют процесс.

Отверстие корпуса для гильзы шпинделя считается восстановленным, когда достигнут параметр шероховатости поверхности Ra = 0,160,08 мкм и достигнута цилиндричность и круглость в пределах 5 мкм. Если в отверстии корпуса остались невыведенными один-два задира глубиной до 0,1—0,2 мм и шириной до 1 мм, то это не должно служить основанием для забраковки.

Направляющие корпуса удобно шабрить после того, как в отверстие корпуса установлена отремонтированная гильза, по которой ориентируют положение поверхностей 2—5. Шабрение вести по поверочной линейке на краску и по шаблону, допуск прямолинейности, извернутость и параллельность их оси шпинделя 3 мкм на всей длине поверхностей. Количество отпечатков краски должно быть 20—25 на площади 2525 мм.

Рис. 9.6. Корпус шпинделя: а — общий вид; б — схема проверки

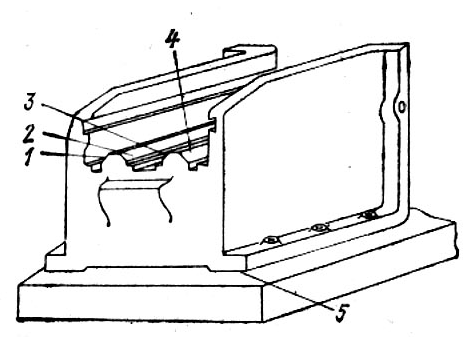

Рис. 9.7. Блок направляющих

Прямолинейность и извернутость направляющих определять мостиком с уровнем методом построения графика. Параллельность определять индикатором в горизонтальной и вертикальной плоскостях.

Поверхности 1 и 6 шабрить по поверочной линейке, добиваясь их параллельности к поверхностям 4 к 5, 2 и 3 с точностью 3 мкм. Проверку параллельности осуществлять индикатором, закрепленным на мостике. Последний располагают на направляющих корпуса, а измерительный штифт подводят к проверяемым поверхностям. Отклонения определяют, перемещая мостик по направляющим.

Направляющие 1—4 (рис. 9.7) рационально ремонтировать шабрением по сопрягаемым отремонтированным поверхностям 2—5 (см. рис. 9.6) корпуса шпинделя. При этом добиваются параллельности к поверхности 5 (рис. 9.7) с точностью 0,01 мм на длине 300 мм; количество отпечатков при проверке на краску должно быть 20—25 на площади 2525 мм.

Проверку параллельности направляющих удобно производить при расположении блока на поверочной плите и установке на них корпуса шпинделя. При этом замеры выполняют индикатором по методу засечек от поверхности плиты по верхней или нижней образующим оправки или гильзы шпинделя, установленной в отверстии корпуса. Засечки нужно производить у торца корпуса и на расстоянии 200—300 мм.