- •Проверка станка на геометрическую точность

- •Ремонт направляющих станины

- •Ремонт стола

- •Ремонт направляющих каретки

- •Ремонт корпуса шпинделя

- •Ремонт группы шпинделя

- •Отличительные конструктивные особенности станков с чпу

- •Техническое обслуживание станков и устройств чпу

- •Ремонт направляющих

- •Техническое обслуживание специфических устройств станков с чпу

- •Техническое обслуживание и ремонт передач винт—гайка качения (вгк)

Техническое обслуживание и ремонт передач винт—гайка качения (вгк)

Передача ВГК (часто ее называют шариковая винтовая пара ШВП), как правило, является прецизионным элементом и используется для передачи поступательного движения сборочным единицам металлорежущих станков, в том числе станков с ЧПУ. Она применяется как исполнительный механизм приводов подвижных столов, суппортов, консолей, шпиндельных головок и других элементов оборудования.

По сравнению с передачами винт — гайка скольжения передача ВГК обладает высокой точностью, жесткостью, долговечностью, малыми потерями на трение и обеспечивает плавность перемещений даже на самых малых скоростях. Конструкция этой передачи позволяет создавать предварительный натяг между элементами качения и полностью устранять зазор в резьбе. Однако передачи ВГК имеют и недостатки, заключающиеся в сложности изготовления и технического обслуживания, высокой стоимости и неремонтопригодности.

Типовая винтовая пара качения содержит винт — гайку, комплект шариков и канал, соединяющий витки гайки. При относительном вращении винта и гайки, шарики перекатываются вдоль впадин резьбы. Так как скорость перемещения шариков отличается от скорости ведущего и ведомого звеньев, в гайках выполнены каналы возврата в виде трубок, канавок, вкладышей, соединяющие от двух и более витков, и обеспечивают постоянную циркуляцию шариков.

Шариковинтовая пара работает преимущественно в условиях трения качения и если их контактирующие поверхности защищены, износ в них почти отсутствует, но при попадании посторонних частиц износ многократно увеличивается. Этот износ особенно опасен и потому, что погрешности изготовления и величина предварительного натяга измеряются микронами. Также опасна утрата предварительного натяга вследствие износа дорожек и тел качения, что ведет к снижению точности обработки.

Анализ причин выхода из строя передач ВГК показал, что 65 % отказов произошли из-за плохого технического обслуживания, что подтверждается наличием в сопряжении тел качения стружки, грязи, абразивной пыли, химических активных веществ. По причинам неграмотной регулировки зарегистрировано 32 % отказов и 3 % — по другим причинам, например из-за отказов в системе управления при отсутствии предохранительных механизмов (перетяжки), перегрузках при эксплуатации и др.

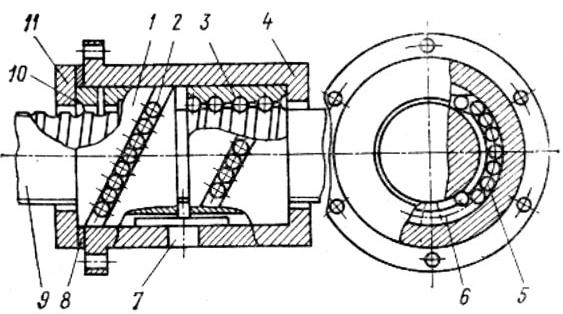

Типовая конструкция передачи двух предприятий состоит из винта 1 (рис. 10.11), двух гаек 2 и 4 и шариков. При движении каждый комплект шариков циркулирует в пределах одного витка по каналу возврата, выполненному в специальном вкладыше 3, соединяющем два соседних витка резьбы. Число вкладышей при стандартном исполнении равно трем. Гайки 2 и 4 помещены в общем корпусе 5 и жестко связаны с ним зубчатыми венцами (вид А). Количество зубьев одной из гаек на единицу больше, чем у другой. Это дает возможность очень тонко регулировать малые перемещения (в пределах долей мкм) их относительно друг друга и тем самым с высокой точностью изменять усилие предварительного натяга в передаче.

Наряду с рассмотренной передачей на станках применяются ВГК других конструкций, у которых устранение осевого зазора и создание натяга регулируют смещением гаек в осевом направлении при неизменном угловом их расположении с помощью дистанционных колец и полуколец и др.

Конструкция ВГК (рис. 10.12) отличается тем, что гайки 1 и 3 жестко закреплены в корпусе 4 посредством шпонки 7, а канал возврата 2 шариков выполнен на наружном диаметре гайки, соединяющей несколько витков резьбы, а при движении шарики направляются в канал возврата отражателем 10 и отсекателем 6.

Рис. 10.11. Конструкция передач ВГК Одесского завода прецизионных станков

Для механизмов, работающих с односторонним нагружением, используют передачи с одной гайкой. Конструкция таких ВГК не предусматривает регулировку зазоров и работает без предварительного натяга. Регулировка предварительного натяга осуществляется за счет изменения толщины дистанционной прокладки 8, закрепленной винтами через фланец 11, который стягивает в осевом направлении гайки 1 и 3 в корпусе 4, сжимая витки резьбы винта с заданным натягом.

Опыт эксплуатации показал, что решающее влияние на долговечность эксплуатации ВГК оказывает правильная организация их технического обслуживания (ТО). Потеря работоспособности шарико-винтовой пары происходит главным образом из-за плохого ухода и несвоевременной регулировки.

Регламентированное техническое обслуживание (РТО) передач ВГК предусматривает первый комплекс работ по ТО: 1) через 335 ч работы станка для передачи с недостаточной защищенностью от попадания грязи, пыли, СОЖ и др.; 2) через 1000 ч работы, когда указанные передачи хорошо защищены от попадания инородных тел. При этом проверяют исправность крепления и герметичность защитных устройств (кожухи, щиты, гармошки, обтиратели): количество и качество смазывания, работу и состояние системы смазки; плавность перемещения исполнительных органов станка и устраняют выявленные неисправности.

Рис. 10.12. Конструкция передач ВГК производства Ижевского завода

Второй комплекс работ выполняют после наработки 1000 ч - в первом примере и 4000 ч - во втором примере. При этом осуществляют диагностирование передачи, выполняют первый комплекс работ и устраняют выявленные неисправности.

Для рационального решения вопроса технического обслуживания и ремонта передачи ВГК важно установить безошибочный диагноз ее состояния. Это сокращает трудоемкость регулировки, снижает простой станка из-за ремонта и обеспечивает высокое качество исполнения операции.

Диагностирование начинают до снятия винтовой пары со станка, проверяя зазоры, жесткость, крутящие моменты и плавность движения. При этом руководствуются сведениями, указанными в руководствах по эксплуатации конкретных станков. Затем контролируют передачу винт — гайка по техническим условиям.

Соблюдение и обеспечение норм жесткости, моментов холостого и рабочего ходов и других параметров затруднено, если при этом нет необходимого оснащения.

На ряде предприятий применяют метод диагностирования передачи ВГК на собранном станке по числу холостых импульсов, поданных с пульта программного управления. Однако это не отражает точного состояния шариковой винтовой передачи, потому что при этом получают мертвый ход (суммарные люфты), зависящий от винтовой пары, цепи привода к ней, а также от качества регулировки прижимных планок и клиньев, соединений с электродвигателем, гидроусилителем и др., которые необходимо учитывать раздельно. Качественно мертвый ход представляет собой угол поворота ведущего звена, в пределах которого при реверсе ведомое звено остается неподвижным по причине износа или разрегулировки. Определение мертвого хода в механических цепях необходимо для выявления наибольших ошибок и определения максимальных суммарных погрешностей при обработке деталей.

Результаты определения суммарного зазора в кинематической цепи используются и при анализе работы следящей системы станков с ЧПУ. Зная величину реального зазора и допустимые отклонения, можно судить о качестве механической передачи, принимать рациональное решение о времени исполнения и способе устранения дефекта.

Определение мертвых ходов и их устранение производится по всей кинематической цепи, соединяющей источник движения с рабочим органом станка.

Для диагностирования применяют различные приспособления и устройства для контроля зазоров, жесткости, моментов рабочих ходов и зазоров шариковых винтовых пар. Диагностирование шариковых винтовых пар в процессе технического обслуживания и ремонта станка начинают с выявления суммарного зазора (мертвого хода) привода подач стола, каретки, суппорта, шпиндельной бабки и т. п. Мертвый ход определяют подачей одиночных импульсов с пульта программного управления, сообщая движение механизму в противоположные направления.

Одновременно по индикатору и числу холостых импульсов устанавливают величину мертвого хода. Суммарный мертвый ход должен соответствовать указанному в руководстве по эксплуатации акту технической приемки или другой технической документации на станок. При увеличенном суммарном мертвом ходе необходимо проводить автономную проверку отдельных элементов цепи привода подач и устранять отклонения.

Рис. 10.13. Нагрузочное устройство для определения зазора и сопряжения ВГК

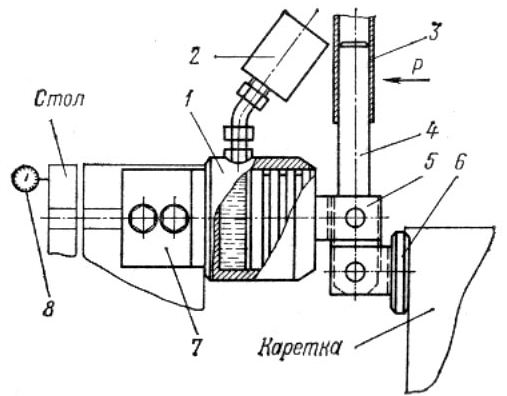

Проверять зазор (люфт) в сопряжении винта и гайки на собранном станке удобно с помощью нагрузочного устройства (рис. 10.13), которое состоит из цилиндра 1, манометра 2, трубки (удлинителя) 3, рычага 4, шарнирно соединенного с поршнем 5, кронштейна 6. Полость цилиндра заполнена минеральным маслом — индустриальное 30 (ГОСТ 20799—75). Площадь торца поршня равна 20 см2.

До автономной проверки зазора в шариковой винтовой паре важно убедиться, что неподвижная часть передачи (винт—гайка) закреплена надежно. Затем методом регламентированного осевого нагружения и по индикатору 8 определяют зазоры в винтовой паре.

Нагружение на передачу собранного станка слагается из силы трения направляющих (скольжения), массы частей, перемещающихся в горизонтальной или вертикальной плоскости и момента осевого торможения винтовой передачи. В результате выполнения научно-исследовательских работ авторами определена средняя сила нагружения частей, перемещающихся в горизонтальной плоскости, равная 1/4 осевой жесткости проверяемой передачи.

Для проверки зазора устройство располагают между жесткими поверхностями станка, например столом и кареткой посредством специального установленного упора 7. К противоположному торцу стола или специально прикрепленной опоре подводят индикатор 5 и совмещают ноль его шкалы со стрелкой. Далее посредством удлинителя 3 нагружают стол до заданной нагрузки, которую контролируют по манометру, а величину перемещения определяют по индикатору и принимают решения о регулировке или ремонте.

Если нагрузку увеличить, возникает момент, когда поступательное движение, например стола, преобразуется во вращательное движение механизма ВГК и выборку суммарных люфтов по всей передаче.

Сборка и регулировка передач ВГК. Основными рабочими характеристиками передач ВГК являются: точность винта, жесткость и момент холостого хода (способ проверки жесткости показан на рис. 10.14).

Жесткость передачи определяется отношением величины силы осевого нагружения к величине относительного осевого перемещения винта и гайки при неизменном радиальном положении.

На регламентированную жесткость ремонтируемой передачи влияет равноразмерность диаметров шариков в комплекте и оптимальный предварительный натяг тел качения.

В целях равномерного распределения нагрузки на шарики их подбирают и сортируют так, чтобы разность диаметров не превышала 1 мкм. Это важно потому, что шарики нормального класса точности изготавливают со значительно большим полем допуска (50 мкм).

При сборке такой винтовой пары на резьбу гайки накладывают небольшой слой консистентной смазки и затем в соединенные каналом возврата витки помещают точно подобранные шарики. При этом смазка должна удержать шарик от вываливания. Затем посредством переходной втулки, помещенной в гайку, ее аккуратно навинчивают на винт.

Регулировкой предварительного натяга создают рациональную жесткость и соответствующий ей крутящий момент Мкр.

Недостаточный натяг приводит к появлению недопустимых зазоров. При этом нарушается плавность движения и точность позиционирования исполнительных органов станка, ускоряется процесс изнашивания и повреждения тел качения передачи.

Чрезмерный натяг приводит к защемлению тел качения, в результате чего появляются излишние напряжения в передаче, увеличивается усилие на перемещение механизмов, повышается нагрев, не обеспечивается заданная скорость подачи, станки «захлебываются» — возможна остановка.

Как правило, в передаче, эксплуатируемой с чрезмерным натягом, появляются сколы и шелушение, поэтому она быстро выходит из строя и подлежит замене новой. В целях оптимизации указанных выше очень важных выходных параметров пары регулировку производят после ее демонтажа, вне станка.

Приступая к процессу регулировки, необходимо определить наружный диаметр и шаг резьбы винта, важно знать количество зубьев венцов каждой из гаек и иметь оправку (втулку) с наружным диаметром, равным внутреннему диаметру резьбы винта. Внутренний диаметр оправки должен соответствовать диаметру хвостовика винта и иметь подвижную посадку. Длина оправки должна быть не меньше длины гайки ВГК.

Для удобства регулировки передачу укладывают на призмы, устанавливают устройство для контроля жесткости и определяют величину возникшего зазора. Затем осуществляют расчет и определяют число зубьев Z, на которое необходимо повернуть обе гайки в одну сторону:

Z = 10-3(0/P)Z1(Z + 1),

где 0 — измеренный осевой зазор, мкм; Р — шаг резьбы, мм; Z1(Z + 1) — число зубьев венцов

Для регулировки на хвостовик винта насаживают приготовленную оправку так, чтобы ее торец упирался вплотную к резьбе, и свинчивают гайку в сторону оправки, оставляя на ней гайку. Затем на гайках и корпусе помечают по одному зубу, от которых будет проводиться отсчет и выводят их из зацепления с корпусом. Далее каждую гайку поворачивают на заданное число зубьев, вводят в зацепление с зубьями в корпусе и навинчивают гайку на винт. При этом гайки 2 и 4(см. рис.10.11) должны плотно стягиваться резьбой винта и сопрягаться с внутренним буртом корпуса. Затем проверяют на жесткость устройством (рис. 10.14).

Если для устранения зазора и создания необходимого натяга потребуется повернуть гайки на большее количество зубьев, чем число Z на одном венце, тогда одну из гаек опередить относительно другой на один зуб и лишь после этого осуществлять поворот обеих в одну сторону.

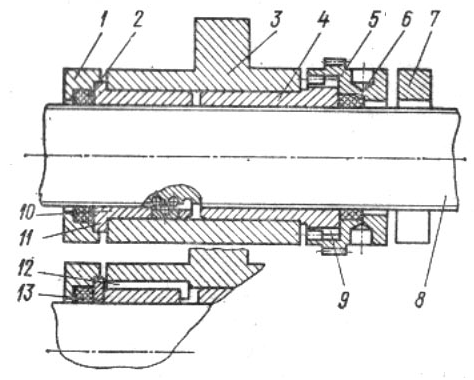

Контроль качества регулировки осуществляют специальным устройством (рис. 10.14).

Завершают сборку шариковой пары монтажом защитных устройств, предотвращающих попадание на контактные рабочие поверхности грязи, стружки, абразивной пыли или химически активных веществ. В качестве защиты применяются различные устройства.

Рис. 10.14. Устройство технического обслуживания и ремонта передач ВГК

Наиболее простым устройством для уплотнения и очистки представляются фетровые или войлочные кольца или втулки, жестко связанные с гайкой. Ширина втулки должна быть равной двум или трем шагам резьбы и плотно охватывать винт по всему профилю. Такие втулки обеспечивают хорошую очистку сторон профиля резьбы в течение некоторого периода. Однако такие устройства быстро шаржируются продуктами износа и другими частицами, что изнашивает винт. Поэтому настоящие устройства следует периодически заменять новыми или тщательно промывать.

Устройство для измерения осевой жесткости передач ВГК (рис. 10.14) применяется в процессе технического обслуживания и ремонта передач ВГК разных типов и размеров. Этим устройством устанавливают величину износа резьбы винта и измеряют осевую жесткость передачи в процессе регулировки.

Устройство состоит из двух опорных стоек 1 с роликами 17; упорного разрезного кольца 4; раздвижного в радикальном направлении хомута 5; гидравлического динамометра, представляющего собой корпус 8 с полым поршнем 9 и манометром 7; насадки 11 со стержнем 22; подпружиненного упора, в который входит цилиндр 12 с пружинами 13 и вкладыши-полукольца 21.

Устройство оснащено разъемным индикатородержателем 14 с тремя индикаторами 15, 18 (третий на рисунке не виден), фиксатором 20 с наконечником 16 и комплектом сменных переходных разрезных втулок, в том числе втулки 19, 25 и 26, изготовленные из пластмасс или мягких сплавов.

Кольцо 4 выполнено с выпуклым конусным торцом, надрезами, прорезью и винтами 3, обеспечивающими плотный охват наружного диаметра резьбы винта 2. Разделенный хомут 5 представляет собой два полукольца, торцы которых сделаны с внутренним конусом, оснащен винтами 6. Корпус 8 динамометра полый с выпуклым торцом. Поршень 9 облегченной конструкции соединен с цилиндром, уплотнен манжетами на поверхностях 23 и 24.

Устройство универсальное; применяют его трех размеров. Один из них с динамометром усилием 20 кН используют для контроля передач ВГК с номинальными диаметрами винтов 25—40 мм. Второй размер оснащен динамометром 36 кН и предназначен для измерения осевой жесткости передач с винтами диаметром 50—63 мм, третий — с динамометром 60 кН для винтов диаметром 80—100 мм. Универсальность устройства обеспечивается сменными разрезными втулками, отличающимися разными размерами внутренних диаметров, выполненные' по размерам наружных диаметров винтов разных ВГК.

Динамометры заправляют минеральным маслом (ГОСТ 20799—75) при снятом манометре и выдвинутом поршне. Регулировку винтовой пары производят после ее демонтажа со станка и укладки на стойки 1 с роликами 17 и монтажа устройства на винте.

Динамометр располагают плоским торцом поршня 9 до упора в гайку 10 винтовой передачи и устанавливают кольцо 4 выпуклым конусным торцом к динамометру; с противоположной стороны на корпусе гайки помещают насадку со стержнем 22; устанавливают подпружиненный упор торцом цилиндра 12 к гайке и закрепляют индикатородержатель через втулку 19; поворотом гайки 10 нагружают пружины 13, которые через вкладыши упирают в индикатородержатель, совмещают уступ вкладыша 21 с торцом цилиндра 12. При этом образуется усилие, обеспечивающее выборку зазора между телами качения ВГК. Затем по направлению резьбы передачи соприкасают стержень 22 с фиксатором 20 и закрепляют насадку 11 на гайке. Это выполняют в целях предохранения гайки 10 от радиального смещения относительно винта 2 при нагружении передачи. Затем между динамометром и кольцом 4 помещают хомут 5 в раздвинутом состоянии, поджимают кольцом 4 с переходной втулкой 26 в сторону гайки передачи и закрепляют винтами 3, обеспечивая последующее осевое нагружение передачи хомутом. При наличии на гайке передачи базовых плоскостей и резьбовых отверстий, вместо насадки 11 со стержнем 22 используют планку (на рисунке не показана), которую закрепляют на гайке винтами, используя для этой цели существующие отверстия.

После монтажа устройства устанавливают индикаторы с ценой деления 1 мкм и регулируют натяг их измерительных стержней в пределах 0,2 мм, при этом поворотом шкал устанавливают стрелки на нулевые отметки. Далее осуществляют регламентированное осевое нагружение гайки. Для этого винтами 6 равномерно заклинивают полукольца хомута 5 между опорным кольцом и динамометром. Последний, смещаясь в осевом направлении заполненную маслом емкость, давит на поршень 9 и сдвигает в осевом направлении гайку 10 относительно винта. Нагружения (кН) контролируют по манометру; величину относительного смещения и упругого отжатия гайки определяют по среднему значению показаний трех индикаторов. В соответствии с результатами измерения решают вопрос о дальнейшей регулировке передачи.

Отрегулированную передачу проверяют на Мкр, который должен соответствовать данным таблицы с допуском ±5 %. Проверку производят после демонтажа контрольного устройства. Для контроля Мкр передачу располагают на стойках устройства. Соединяют моментомер с хвостовиком винта через переходник и посредством моментомера вращают винт (вручную). Одновременно вручную удерживают гайку 10 передачи от вращения. При этом следят за показаниями моментомера, которые должны соответствовать данным таблицы. Проверку осуществляют по всей длине резьбы винта.

Величину износа резьбы винта определяют по разности (мм) относительного смещения гайки и винта, полученного при замерах на различных участках резьбы.

Ремонт передач ВГК. В руководствах по эксплуатации ВГК имеются указания, что эти передачи отрегулированы на заводе-изготовителе и ремонту не подлежат. В технической литературе также имеются указания, что если Мкр передачи неравномерный по всей длине винта (в пределах более допустимого), то такую шариковую пару необходимо заменить на новую. Однако передачи ВГК очень дороги по стоимости, сложны в изготовлении и весьма дефицитны. Поэтому перед работниками ремонтных служб заводов встает вопрос о ремонте таких передач и продлении срока их эксплуатации.

На основании длительных наблюдений, исследования эксплуатации и технического обслуживания передач «винт — гайка качения» авторами установлено, что при своевременном профилактическом обслуживании и грамотном регулировании предварительного натяга такая передача служит значительно дольше ремонтного цикла, т. е. периода между двумя капитальными ремонтами станка, а естественный износ резьбы незначителен (по сравнению с передачей «винт — гайка скольжения»).

Износ резьбы в передаче происходит в зонах контакта шариков 4 (рис. 10.15) с резьбой винта 1 и гаек 2 и 3 (показан штриховыми линиями), приводит к изменению формы профиля (полукруглый становится полуовальным). При этом износ в гайках проявляется на одной стороне профиля резьбы, а на винте — с двух сторон. Вновь образованный профиль резьбы служит долговременно, как и номинальный, когда износ равномерный — по всей длине резьбы.

Рис. 10.15. Схема износа винта

Нормальный износ резьбы в гайках проявляется в виде легкого смятия (без рифлений) профиля резьбы равномерно по всей длине, сохраняя точность шага. Гайки с таким износом ремонта не требуют потому, что неограниченная возможность регулирования натяга обеспечивает долговременную эксплуатацию передачи.

Резьба винта, как правило, изнашивается неравномерно по всей длине. Такие винты подлежат ремонту. Винты и гайки, резьба которых повреждена коррозией, профиль резьбы с рифлениями, винты с азотированной резьбой — ремонту не подлежат. Резьбу винта с объемной закалкой и неравномерным износом по шагу (до 0,04 мм) ремонтируют специальным приспособлением. Если износ превышает 0,04 мм, профиль резьбы выравнивают по всей длине шлифованием, а в ряде случаев и с последующей доводкой притиром. Восстановление точности шага изношенной резьбы передачи ВГК заключается в следующем.

1. Восстанавливают точность шага по всей длине, при этом независимо от способа ремонта (шлифованием или притиранием) расширяют канавку резьбы и придают резьбе форму профиля, образованного на наиболее изношенном участке. Глубину канавки (внутренний диаметр существующей резьбы) при этом не изменяют

2. Гайки ВГК, резьба которых с равномерным износом и без повреждений, не ремонтируют. Однако, если рабочая часть профиля с заметными следами износа, их переустанавливают в корпусе гаек, разворачивая на 180° с тем, чтобы использовать неизношенную сторону профиля.

3. Заменяют комплекты шариков новыми, причем сохраняют их количество и диаметры по номинальному размеру.

4. Собирают и регулируют ВГК в соответствии с техническими условиями и стандартом предприятия.

Приспособления для восстановления резьбы винтов ВГК (рис. 10.16). Приспособление представляет собой устройство для ремонта притиранием наружной резьбы точных ходовых винтов с неравномерным износом по шагу резьбы (до 0,04—0,05 мм) и доводки точности шага винтов, отремонтированных на станках с недостаточной точностью.

Для ремонта всех типоразмеров винтов передач ВГК используются три приспособления, одинаковые по конструкции и разные по размерам. Каждое из таких приспособлений определенным размером может быть использовано при ремонте и доводке винтов разной длины с разным шагом резьбы и близкие по диаметрам и разницей — 20—25 мм. Точность шага и профиля резьбы обеспечивается приспособлением и не зависит от точности станка, на котором выполняют эту операцию.

Рис. 10.16. Схема конструкции притира

Приспособление содержит корпус 4 с гайками притирами 3 и 7, армированные пластмассой 1. Притир 7 имеет тонкую осевую регулировку посредством дифференциальной гайки 6, оснащенной наружной и внутренней резьбой с разным шагом, а притир 3 закреплен зажимной гайкой 2. Корпус 4 вмонтирован в обойму 5 и фиксируется подпружиненными шариками 15 (рис. 10.17), образует предохранительную шариковую муфту 1, которую соединяют с вилкой 6 поводками 4 и 14. Вилка имеет гидросистему, оснащенную четырьмя цилиндрами с поршнями 2, 5, 12 и 13, манометрами 7 и 10 и подпружиненным упором 3. Гидросистема предназначена для уравновешивания сил резания и контроля крутящих моментов как при настройке приспособления, так и в процессе обработки винта. Это же позволяет проводить исследования по выбору наиболее рациональных моментов и режимов обработки при восстановлении точных винтов и выполнять операции по заданным режимам.

Подпружиненный упор предназначен для предохранения ремонтируемого винта от воздействия на него массы приспособления. Ось 8 с насадкой 9 используется для крепления приспособления в резцедержателе токарно-винторезного станка.

Формование резьбы и подготовка притиров. Гайки притиры представляют собой металлическую обойму с пазами для накидного ключа и отверстиями для армирования раствором акрилопласта.

Для ремонта формуют резьбу притиров по неизношенной части резьбы винта. Для этого винт укладывают на призмы и покрывают выбранный участок резьбы равномерным тонким антиадгезионным слоем масла или мыла. Например, смачивают тампон из белой ткани в индустриальном масле и выжимают, затем этим тампоном аккуратно натирают выбранный участок. У обоймы притиров обезжиривают поверхности внутренних диаметров, монтируют на винте и центруют посредством колец, внутренний диаметр которых выполнен точно по наружному диаметру резьбы винта, а наружный — по базовым поверхностям обойм. Далее герметизируют пластилином места возможной протечки раствора между винтом и притиром и выполняют по две воронки (литники) на каждом из притиров. Приготавливают раствор и заливают в одну из воронок до появления соответствующего уровня в противоположной воронке.

Рис. 10.17. Приспособление для восстановления наружной резьбы винта

После отверждения пластика удаляют пластилин и литники, посредством накидного ключа свинчивают притиры и снимают установочные центрирующие кольца. На токарном станке очищают торцы притиров от приливов пластика и углубляют перемычку между витками резьбы на 0,5—1 мм. После этого притиры навинчивают на ремонтируемый винт и наносят на его поверхность мелкий наждачный порошок или пасту, прогоняют (на станке) по всей длине резьбы винта. При этом абразив внедряется в резьбу пластика и шаржируют участки резьбы винта, добиваясь легкого вращения притира с Мкр = 23 Нм.

Технологический процесс восстановления. После подготовки притиров их монтируют в приспособление, навинчивают на винт и регулируют притир дифференциальной гайкой на неизношенной части винта, достигая Мкр = 11,5 Нм.

При эксплуатации приспособление с ввинченным винтом (подлежащее ремонту) устанавливают на токарно-винторезном станке, а вилку 6 укрепляют в суппорте станка через насадку 9, обеспечивая зазор ее торцам и зазор между сферической поверхностью поводка 14 и стенками вилки (на рисунке не видно). Регулируют также подпружиненный упор 3, который через поводок 4 разгружает винт от воздействия массы предохранительной муфты с притиром. Завершают наладку приспособления регулировкой заданного момента сил трения, осуществляют точные осевые перемещения притира 7 (см. рис. 10.16) с помощью дифференциальной гайки и контролируют величину момента по манометрам (измерителям) при медленном вращении винта, установленного на станке.

При вращении винта, вследствие создания определенной плотности сопряжения между профилями резьб винта и притиров, последние через муфту с поводками нагружают поршни, например 2 и 12, которые через жидкость в каналах вилки 11 уравновешивают приложенную на поводках силу и воздействуют на манометр 10, изменяя направление момента сил, поводки нагружают поршни 5 и 13, которые через жидкость в канале (на рисунке не видно) воздействуют на манометр 7. На этом завершается настройка приспособления и начинается обработка резьбы винта. Процесс восстановления шага резьбы происходит на ходу станка при окружной скорости винта 15—20 м/мин.

Реверсирование хода осуществляется автоматически, упорами и выключателями, установленными на станке.

Обработку ведут посредством порошков и паст, наносимых на резьбу винта, при этом винт вращается, а притир осуществляет возвратно-поступательное движение в осевом направлении.

Сущность процесса притирки — снятие тончайших слоев металла посредством мелкозернистых абразивных порошков в среде смазки. Применением этого процесса достигается высокая точность размеров и форм и наивысшая чистота поверхности. Притирка винта производится шаржирующимся (внедряющимся в поверхности притира) абразивом.

Зернистость микропорошков выбирается в зависимости от назначения операции: грубая, предварительная, окончательная; для грубой притирки — крупнозернистые, для окончательной — мелкозернистые порошки и пасты

Смазочной средой при свободной подаче абразива служит керосин, масло. Ускорение процесса достигается добавкой к керосину стеариновой кислоты.

В процессе обработки наблюдают за показаниями манометров, оценивают состояние сопряжения по Мкр на разных участках резьбы винта и определяют момент подналадки приспособления, т. е. время, когда необходимо подрегулировать натяг резьбы, что периодически осуществляют дифференциальной гайкой. При регулировке допускают максимальный Мкр =1,5Нм — в начальной стадии обработки и Мкр = 0,40,6 Нм — при окончательной доводке. Одновременно следят, чтобы при обработке винт не нагревался. Если наблюдается нагрев, следует снизить частоту вращения винта или уменьшить натяг в резьбе. Если при обработке образуется повышенный местный нагрев винта, что приводит к Мкр сверх допускаемого, срабатывает предохранительная шариковая муфта приспособления, которая через выключатель (на рисунке не показан) отключит станок.

Процесс восстановления завершают после достижения равномерного момента сил резания по всей длине резьбы, допуская отклонения меньше 0,5 Нм — для винта 40 мм. Задиры, риски и вмятины не допускаются.

Р

Рис. 10.18. Схема регулировки гайки

емонт гаек ВГК. Выборка зазора и регулировка натяга в ВГК поперечного перемещения токарно-винторезного станка модели 16К20ФЗ производится поворотом гайки 4 относительно гайки 10 с помощью шестерни 5 (рис. 10.18). Поворот шестерни на один зуб относительно гайки 4 приводит к осевому смещению на 1 мкм. Гайка защищена уплотнениями 2 и 6, поддерживаемыми крышкой 1 и шестерней 5. В случае разборки станка при ремонтах регулировку натяга следует производить в следующем порядке.

Отвернуть винты и снять крышку 7, вывести шестерню 5 из зацепления с гайкой 4 и корпусом 3, повернуть шестерню относительно корпуса 3 и гайки 4 на необходимое число зубьев, их ввести в зацепление только с гайкой 4, довернуть шестерню, а с ней и гайку 4 до того момента, пока наружный венец шестерни не будет иметь возможность войти в зацепление с венцом корпуса 3, после окончательной регулировки натяга надеть крышку 7 и притянуть винтами (на рисунке не показаны), проверить момент холостого хода моментомером (см. рис. 2.29). Однако при эксплуатации случаются аварийные ситуации, при которых возникает необходимость в большом объеме ремонта.

На практике иногда случается, что из-за жесткого упора отламывается заплечик 11 гайки 10, появляется износ одной стороны профиля витка резьбы в гайках.

Выше упоминалось, что срок службы ВГК можно удлинить разворотом гаек по оси в корпусе на 180°, например гайки 4 и 10 в корпусе 3. Для этого необходимо сточить или сошлифовать венец 9 до места, показанного штрихами, а на противоположном конце гайки нарезать резьбу, насадить новый венец на резьбе с клеем и затем приточить его и нарезать зубья. Вторую гайку 10 также разворачивают, для чего заплечик стачивают и устанавливают новый на противоположном конце также на резьбе с клеем. При этом заплечик будет несколько перекрывать вкладыш с каналом возврата шариков.

После отвердения клея обрабатывают заплечик, обеспечивая перпендикулярность к оси гайки и параллельность торцов заплечика в пределах 0,01 мм. Венец и заплечик изготовляют из стали 50 без закалки. В случае отломанного заплечика 11 шлифуют торец гайки 10, устраняя следы излома, растачивают корпус 3 и устанавливают переходную втулку 12 с заплечиками, изготовляют кольцо 13 и притягивают винтами через крышку 1.