- •Ремонт направляющих передней стойки

- •Ремонт шпиндельной бабки

- •Ремонт корпусных деталей стола

- •Ремонт корпусных деталей задней стойки

- •Последовательность ремонта деталей и сборочных единиц

- •Ремонт направляющих станины

- •Ремонт и монтаж колонн

- •Ремонт траверсы

- •Ремонт стола

- •Ремонт каретки

- •Ремонт корпуса шпиндельной бабки

- •8.10. Схема положения горизонтального шпинделя

- •Ремонт группы шпинделя

- •Восстановление точности ходовых винтов и гаек стола и траверсы

Ремонт и монтаж колонн

Ремонт колонн включает работы по восстановлению прямолинейности и параллельности поверхностей, сопрягаемых с направляющими траверсы, и перпендикулярности направляющих к поверхностям крепления на станине. Поверхности сочленения колонн с поперечиной должны обеспечить плотное прилегание сопрягаемых поверхностей при закреплении болтами.

Рис. 8.4. Колонна (стойка) станка КР-450

Ремонт колонн начинают с шабрения поверхности 4 (рис.8.4) левой колонны по проверочной линейке на краску, добиваясь 20—25 отпечатков на площади 2525 мм. После этого шабрят по линейке боковую поверхность 3, при этом по лекальному угольнику проверяют на просвет перпендикулярность поверхности 3 к поверхности 4. Направляющую 5 шабрят аналогично поверхности 3. Допуск параллельности поверхности 5 3 мкм на всей длине, что проверяют пассиметром с ценой деления 2 мкм. Заднюю направляющую поверхность 2 шабрят по клиновой линейке на краску; допуск параллельности поверхности 2 к поверхности 4 на всей длине 5 мкм.

Далее колонну закрепляют в специальном приспособлении (на рисунке не показано) и выверяют по рамному уровню так, чтобы поверхности 3 и 4 располагались вертикально с точностью 0,01 мм на длине 1000 мм, а поверхность 1 находилась наверху. Затем по поверочной плите на краску шабрят поверхность1, добиваясь 13—16 отпечатков на площади 2525 мм. При этом дополнительно проверяют ее по уровню, допуская отклонение 0,02 мм на длине 1000 мм только в сторону от станины и слева направо.

Правую колонну шабрят аналогично левой, за исключением поверхностей 3 и 5, которые только зачищают мелкой наждачной бумагой. Риски допускаются только в продольном направлении. Допуск параллельности боковых поверхностей у этой колонны до 0,1–0,15 мм на всей длине. Проверка производится микрометром. После шабрения колонны устанавливают на сопрягаемые плоскости станины, слегка закрепляют болтами и выверяют их положение по лобовым (лицевым) поверхностям, которые должны быть перпендикулярны движению стола в горизонтальной плоскости с точностью до 0,01 мм.

При наличии на некоторых типах станков горизонтального шпинделя направляющие правой колонны шабрят так же, как и направлявшие левой колонны, с выверкой всех координат (табл. 8.3).

Ремонт траверсы

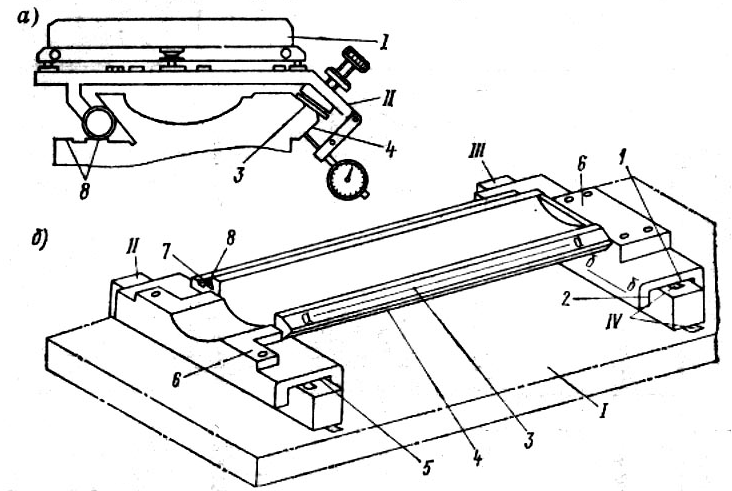

Направляющие траверсы (рис. 8.5, а, б) изнашиваются неодинаково и неравномерно. Наибольшему изнашиванию обычно подвергается средняя часть направляющих 3 и 4, особенно поверхность 4. Поверхность 8 изнашивается значительно меньше, а поверхность 7 — только до 0,01 мм (редко больше).

При ремонте необходимо восстановить строгую прямолинейность и взаимную параллельность направляющих поверхностей 3, 4, 7 и 8 по линии аа и их перпендикулярность боковой поверхности 2 по линии бб. Поверхности 1 к 5 должны плотно сопрягаться с направляющими колонн. Не допускается извернутость поверхностей 3, 4, 7 и 8. Они должны быть перпендикулярны направляющим станины по направлению движения стола, поверхности 6 — параллельны направляющим траверсы.

Рис. 8.5. Схема ремонта направляющих траверсы: а — способ

проверки направляющих; / — уровень; // — приспособление; б —

установка на призмах; / — поверочная плита; // и /// — призмы;

IV — лепестки из бумаги 0,015—0,02 мм

В результате соблюдения указанных технических требований регламентируется перпендикулярность перемещения траверсы по линии гг (рис. 8.6) к поверхности стола по линии вв. Обеспечивается прямолинейность перемещения каретки на направляющих траверсы по линии дд и перпендикулярность последних к направляющим станины по направлению вв.

По существующим технологическим процессам ремонт направляющих траверсы начинают с поверхностей, сопрягаемых с колоннами, а восстановление точности координат осуществляется путем снятия металла с поверхностей 3, 4, 7 и 8 (см. рис. 8.5, б). Это приводит к большим затратам времени. Приведенный в табл. 8.4 технологический процесс более прост, требует меньшего времени и обеспечивает высокую точность исполнения. Сущность этого процесса заключается в том, что ремонт начинают почти с неизнашиваемой поверхности 7 и завершают восстановлением поверхностей 3 и 4. При этом достигается снижение трудоёмкости ремонта на 25-30 %.

Таблица 8.3

Технологический процесс ремонта и монтажа колонн

Номер и содержание операции

|

Технические условия |

Инструмент и приспособления |

Способ проверки

|

1 Ремонт колонн |

|||

1. Шабрить направляющую 4 (рис. 8.4) правой и левой колонн (на рис. 8.4 показана правая колонна станка КР-450)

|

Допуск прямолинейности 0,01 мм на длине 1000 мм. Количество отпечатков краски 20—25 на площади 2525 мм

|

Поверочная линейка (ГОСТ 8026—82), уровень с ценой деления 0,02 мм на длине 1000 мм (ГОСТ 9392—82), набор шаберов

|

Линейкой на краску. Уровень располагать вдоль поверхности 4 (она находится в горизонтальном положении). Замеры производить через 200 мм и построить график прямолинейности |

2. Шабрить направляющую3 только левой колонны

|

То же

|

То же

|

То же

|

3. Шабрить направляющую5 только левой колонны

|

Допуск параллельности направляющих 5 и 3 левой колонны 5 мкм на всей длине. Количество отпечатков краски 20—25 на площади 2525 мм

|

То же, микрометр с ценой деления 2 мкм (ГОСТ 4381—82)

|

Линейкой на краску. Микрометром по всей длине поверхности

|

4.Шабрить поверхность 2 обеих колонн (на рис. 8.4 показана правая колонна; у левой колонны поверхность 2 находится с левой стороны)

|

Допуск параллельности поверхностей 2 и 4 — 5 мкм на всей длине. Количество отпечатков краски 20— 25 на площади 2525 мм

|

То же

|

То же

|

5.Шабрить поверхность 1 правой колонны по сопрягаемой поверхности 6 (см. рис. 8.2) станины, а поверхность 1 левой колонны – по поверхности 5. |

Количество отпечатков краски 5—10 на площади 2525 мм. Допуск перпендикулярности поверхности 4 обеих колонн (рис. 8.4) к поверхности 4 станины (см. рис. 8.2) 0,01 на длине 1000 мм (наклон) от поверхности 4). Допуск перпендикулярности поверхности 3 левой колонны (рис. 8.4) к горизонтальной плоскости 0,01 мм на длине 1000 мм (наклон слева направо), правой колонны 0,1 мм на длине 1000 мм

|

Рамный уровень с ценой деления 0,02 мм на длине 1000 мм (ГОСТ 9392—82)

|

Рамный уровень прикладывать к поверхностям 4 и 3, (рис. 8.4) обеих колонн

|

2 Монтаж колонн и неподвижной поперечины

|

|||

1. Прочистить штифтовые отверстия колонн и станины от пыли и грязи

|

Применяемая ткань должна быть светлой и не оставлять ворса на протираемых поверхностях. После окончательного протирания поверхности на ткани не должно быть следов потемнений

|

Тампон из белой ткани (марли), смоченной в ацетоне или бензине

|

– |

2. Установить колонны на сопрягаемые поверхности станины, зашифтовать имеющимися на станке коническими штифтами и закрепить болтами. Последовательность закрепления колонн болтами выполнять в порядке VI—IX, показанном на рис. 8.3.

|

См. операцию 5 раздела I (ремонт колонн)

|

См. операцию 5 раздела I. Ручная таль, набор слесарного инструмента

|

См. операцию 5 раздела I

|

3. Шабрить поверхность 6 колонны (рис. 8.4) по сопрягаемым поверхностям поперечины |

Количество отпечатков краски 10—15 на площади 2525 мм. Отпечатки краски должны рельефно выделяться вокруг крепежных отверстий

|

Набор шаберов, ручная таль |

– |

4. Установить поперечину 9 (см. рис. 8.3) и закрепить. Последовательность закрепления поперечины болтами выполнить в порядке (I—IV) |

– |

Набор слесарного инструмента |

– |

Таблица 8.4

Типовой технологический процесс ремонта направляющих траверсы

Номер и содержание операции

|

Технические условия |

Инструмент и приспособления |

Способ проверки

|

|

Допуск параллельности, прямолинейности и разность призм по высоте — 3 мкм на всей длине. Траверса должна плотно соприкасаться поверхностями 1 и 5 с призмами

|

Поверочная плита (ГОСТ 10905—75), щупы (лепестки бумаги толщиной 0,02 мм)

|

Между призмами и поверхностями траверсы и плиты положить лепестки из тонкой бумаги, которые должны быть плотно зажаты

|

2. Шабрить поверхность 7

|

Допуск прямолинейности (вогнутость) — 5 мкм на длине поверхности. Количество отпечатков краски — 15—20 на площади 2525 мм

|

Угловая поверочная линейка УТ 1-го класса, щупы (лепестки из тонкой бумаги) 0,015 и 0,02 мм, набор шаберов

|

Линейкой на краску. Лепестки (щупы) 0,015 мм расположить на концах поверхности и 0,02 мм — посередине. Положить линейку и попытаться вытащить лепестки. Они не должны вытаскиваться, концы бумаги должны обрываться

|

3. Шабрить поверхность 8

|

Допуск прямолинейности (выпуклость) 5 мкм. Количество отпечатков пятен 20—25 на площади 2525 мм. Допуск параллельности поверхности 8 к поверхности плиты 0,02 мм на всей длине

|

Набор шаберов. Поверочная линейка 1-го класса (ГОСТ 8026—82), щупы (лепестки из бумаги толщиной 0,015 и 0,02 мм), стойка с индикатором

|

Линейкой на краску и щупами. Допуск прямолинейности проверять аналогично операции 1, щупы 0,02 мм располагать по концам, 0,015 мм— посередине. Допуск параллельности проверять индикатором методом засечек от плиты

|

4. Шабрить поверхность 3

|

Допуск прямолинейности (выпуклость) 5 мкм. Количество отпечатков пятен 20—20 на площади 2525 мм. Извернутость направляющей 5 мкм на длине 1000 мм

|

Набор шаберов, линейка (ГОСТ 8026—82), щупы (лепестки бумаги), приспособление (см. рис. 8.5, а)

|

Линейкой на краску. Линейкой и щупами (операция 3). Приспособлением (см. рис. 8.5, а)

|

5. Шабрить поверхность 4

|

Допуск параллельности (выпуклость) поверхностей 3 и 4 — 5 мкм

|

Набор шаберов, поверочная линейка, приспособление (см. рис. 8.5, а)

|

Линейкой на краску. Приспособлением по индикатору с ценой деления 2 мкм

|

6. Шабрить поверхности 1, 2 и 5 по направляющим колонн (см. рис. 8.6)

|

Количество отпечатков краски 20—25 на площади 25 25 мм. Отпечатки краски должны выделяться более рельефно по краям поверхностей. Допуск перпендикулярности поверхностей направляющих 3 и 4 (см. рис. 8.6) к поверхности 2 по направлениям гг, дд, а также к направляющим станины по линии ее — 2 мкм на длине 300 мм |

Набор шаберов, ручная таль, контрольная рама

|

Поверхности 1 и 5 (см. рис. 8.6) траверсы плотно прижать к направляющим колонн и проверять неперпендикулярность кареткой 10 (см. рис. 8.3) которую установить на направляющие траверсы 11, а индикатор подвести к верхней грани контрольной рамы 5, прикрепленной к боковой поверхности 8 левой колонны. Контрольную раму (см. рис.8.6) расположить на поверхности стола и выверить грань а на параллельность ходу стола с точностью 2 мкм и затем индикатором по грани б определить отклонения |

7. Шабрить плоскость траверсы 6 под клин (на рисунке не показана)

|

Количество отпечатков краски 10—15 на площади 2525 мм

|

Набор шаберов, поверочная линейка (ГОСТ 8026—82)

|

Линейкой на краску

|

8. Шабрить поверхность 9 клина (см. рис. 8.6)

|

Количество отпечатков краски 10—15 на площади 2525 мм

|

Набор шаберов |

В щель между поверхностями колонны и траверсы вставить клин и подтягивать винтом. Перемещением траверсы по колоннам получают отпечатки краски или блики

|

9. Шабрить сопряжение плоскости планок 7 по задним плоскостям колонн |

Количество отпечатков краски 10—15 на площади 2525 мм. Комплект планок должен быть надёжно закреплён болтами; траверса должна перемещаться по колоннам вниз под действием собственного веса без заеданий. При закреплении траверсы допускается отклонение 2 мкм на длине 300 мм

|

Набор гаечных ключей и шаберов, магнитная стойка и индикатор (ГОСТ 10197-70) |

Планками в сборе с траверсой по задним поверхностям колонн. Магнитную стойку закрепить на траверсе так, как показано на рис. 8.6; измерительный штифт индикатора подвести к поверхности колонны и определять отклонения при закреплении и откреплении траверсы |

10. Шабрить опорную площадку 8 для коробки скоростей и согласовать её положение с положением оси горизонтального вала шпиндельной бабки |

Допуск параллельности в горизонтальной плоскости 0,01 мм на всей площадке в вертикальной плоскости 8 мкм на длине 170 мм. Количество отпечатков пятен 10—15 на площади 2525 мм. |

Набор шаберов, поверочная линейка, индикатор (ГОСТ 5584—82)

|

Линейкой на краску. Выполняют два замера: 1) измерительный штифт индикатора подводят к поверяемой поверхности при неподвижном расположении стойки, а траверсу перемещают по колоннам; 2) индикатор, закреплённый на приспособлении или каретке, перемещают по направляющим траверсы |

Примечание. Опорные платики на траверсе под подшипники ходового винта шабрят при установке в выверке последнего |

|||

Рис. 8.6. Проверка положения траверсы по контрольной рамке