- •Технология ремонта токарно-винторезных станков

- •Ремонт направляющих суппортов

- •Ремонт корпуса передней бабки

- •Ремонт задней бабки

- •Технология ремонта консольно-фрезерных станков Ремонт направляющих станин

- •Ремонт каретки

- •Технология ремонта круглошлифовальных станков

- •Ремонт стола

- •Ремонт гидроцилиндра

- •Ремонт передней и задней бабок

Технология ремонта круглошлифовальных станков

Ремонт направляющих станины

Приведенный в настоящей главе технологический процесс капитального ремонта является типовым для различных моделей кругло-шлифовальных станков и рассчитан для ремонтных баз (цехов) средних и крупных машиностроительных заводов. По этой технологии могут ремонтироваться круглошлифовальные станки моделей 3151, 3160А, 3161, 3164 и др. В технологическом процессе дано несколько вариантов ремонта отдельных сборочных единиц упрощенными методами в зависимости от специфических условий и состояния ремонтной базы. Эти варианты ремонта позволяют технически слабо оснащенным ремонтным базам (цехам) производить высококачественный ремонт оборудования.

К шлифовальным станкам, выполняющим финишные операции, предъявляются высокие требования. Точность обработки изделий на этих станках в основном зависит от состояния направляющих станины, кареток, передних и задних бабок, а также точности расположения осей шпинделей и состояния их подшипниковых опор. Поэтому ремонт таких станков имеет определенную специфику.

Одной из основных баз при ремонте круглошлифовальных станков являются направляющие станины. Неточность ремонта этих направляющих приводит к неправильному положению и взаимодействию основных сборочных единиц станка, что в некоторых случаях не может быть исправлено даже путем дополнительных пригонок по месту.

П

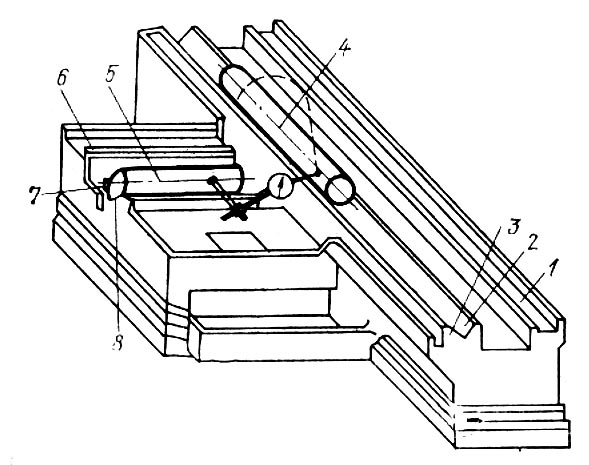

Рис. 6.1. Станина круглошлифовального станка

ри ремонте станины необходимо восстановить прямолинейность всех направляющих, при этом устраняют извернутость поверхностей 1—3 и 6—8 (рис. 6.1). Поверхности 2, 3 и 7, 8 призматических направляющих должны быть взаимно перпендикулярны, что также необходимо восстановить. Поверхности 1—3 изнашиваются значительно больше поверхностей 6—3, поэтому первые ремонтируют финишным строганием, шлифованием или шабрением, а вторые, как правило — шабрением (табл. 6.1). Порядок ремонта станины шлифованием направляющих на продольно-шлифовальном станке следующий.

1. Устанавливают станину на столе продольно-шлифовального станка, выверяя ее на параллельность направляющих продольному перемещению колонны шлифовального станка по станине. По индикатору, закрепленному на корпусе шлифовальной бабки, при движении колонны проверяют параллельность поверхностей 1 и 3. Перемещением шлифовальной бабки по траверсе проверяют параллельность поверхностей 6—8 направлению движения бабки. Точность установки станины по индикатору 0,02 мм на длине направляющих.

2. Шлифуют последовательно поверхности 1—3, добиваясь параметра шероховатости поверхностей Ra = 1,250,63 мкм. Допуск прямолинейности направляющих 0,02 мм на длине 1000 мм. Проверку прямолинейности и извернутости осуществляют приспособлением (см. рис. 2.7).

3. Шлифуют поочередно поверхности 6—8 (рис. 6.1). Технические условия и способы проверки см. табл. 6.1 (операция 3).

Таблица 6.1

Типовой технологический процесс ремонта направляющих станины шабрением

Номер и содержание операции

|

Технические условия |

Инструмент и приспособления |

Способ проверки

|

1. Установить станину на фундаменте или на стенде и выверить правильность установки |

Отклонение от горизонтальности направляющих в продольном и поперечном направлениях на длине 1000 мм — 0,04 мм, извернутость — 0,02 мм

|

Каретка стола, уровень (ГОСТ 9392—82), приспособление (см. рис. 2.6)

|

Установить уровень на направляющую 1 (рис. 6.1) станины вдоль поверхности, затем — на перпендикулярно находящуюся поверхность 6, располагая его вдоль этой направляющей. Извернутость проверить приспособлением (см. рис. 2.6)

|

Шабрить поверхности 1—3 (рис. 6.1) по поверочной линейке |

Количество отпечатков каретки не менее 10—15 на площади 2525 мм. Допуск прямолинейности направляющих 0,02 мм на длине 1000 мм. Извернутость 0,02 мм на 1000 мм

|

Поверочная линейка (ГОСТ 8026—82), приспособление (см. рис. 2.6)

|

Линейкой на краску. Прямолинейность и извернутость проверять приспособлением (см. рис. 2.6)

|

Шабрить поверхность 6—8 и выверить на перпендикулярность направляющим для каретки |

Допуск прямолинейности и перпендикулярности поверхностей 6—8 к поверхностям 1—3 — 0,02 мм на длине 1000 мм. Остальное — как в операции 2

|

То же и подставка для контрольного угольника (см. рис. 2.12), стойка с индикатором (ГОСТ 5584—82)

|

Линейкой на краску (см. рис. 2.12), установить на продольных направляющих, а приспособление (см. рис. 2.6) — на поперечных направляющих станины. Стойку с индикатором закрепить на приспособлении и подвести измерительный штифт к свободной грани угольника. Перемещая приспособление по поперечным направляющим, считывать показания стрелки индикатора. Проверять контрольными оправками 4 и 5

|