- •Технология ремонта токарно-винторезных станков

- •Ремонт направляющих суппортов

- •Ремонт корпуса передней бабки

- •Ремонт задней бабки

- •Технология ремонта консольно-фрезерных станков Ремонт направляющих станин

- •Ремонт каретки

- •Технология ремонта круглошлифовальных станков

- •Ремонт стола

- •Ремонт гидроцилиндра

- •Ремонт передней и задней бабок

Ремонт каретки

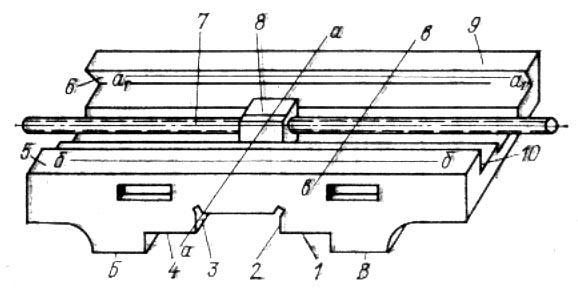

Вследствие износа направляющих каретки нарушаются прямолинейность, параллельность и взаимная перпендикулярность поверхностей, а также соосность отверстий винтов, и валов, смонтированных на столе и консоли, относительно перемещающихся по ним деталям, закрепленным на каретке. Поэтому при ремонте направляющих консольно-фрезерных станков восстанавливают прямолинейность всех направляющих, в том числе клиновых направляющих 2 и 10, параллельность поверхностей 1 и 4 поверхностям 5 и 9 (рис. 5.4) по направлениям бб и вв и взаимную перпендикулярность поверхностей 3 и 6 по направлениям аа и а1а1.

Восстановление геометрической точности направляющих обычно производят снятием слоя металла до устранения следов износа. Однако при этом происходит еще большее изменение размерных цепей, нарушается соосность отверстий для ходовых винтов и валов в столе, каретке и консоли. Восстановление соосности винта продольной подачи с осями отверстий сопрягаемых деталей, например, винта 7 с гайкой 8, смонтированных на каретке (рис. 5.4) с кронштейнами 4 (см. рис. 5.3) закрепляемыми на столе, осуществляют фрезерованием отверстий для болтов крепления и совмещают кронштейны. Ось винта поперечной подачи совмещают методом разметки заготовки для маточной гайки по месту и затем нарезают резьбу по винту. В ряде случаев этот прием не удается осуществить, в связи с чем приходится растачивать отверстия, устанавливать компенсирующие втулки и корригировать зубчатые передачи (вследствие изменения межосевого расстояния). На эти работы обычно затрачивается много времени, и выполнение их недостаточно качественно. Поэтому ремонт направляющих каретки рационально производить методом установления накладок (компенсаторов износа), сохраняя первоначальную размерную цепь.

Рис. 5.4. Каретка стола консольного фрезерного станка

Таблица 5.2

Типовой технологический процесс ремонта столов строганием

Номер и содержание операции

|

Технические условия |

Инструмент и приспособления |

Способ проверки

|

1. Зачистить поверхности 3 и 5 (рис. 5.3) от задиров и забоин |

Все выступы металлов на границах забоин и задиров должны быть удалены

|

Контрольная линейка, напильник, шабер

|

Линейкой на краску

|

2. Установить стол на строгальный станок поверхностями 3 и 5 и выверить параллельность ходу станка

|

Допуск параллельности поверхности 13 ходу станка — 0,02 мм на длине 1000 мм

|

Болты, планки, ключи гаечные, индикатор со штативом (ГОСТ 5584—82)

|

Штатив с индикатором закрепить на суппорте станка, измерительный штифт подвести к поверхности 7 стола и фиксировать показания при движении стола |

3. Строгать зеркало стола, снимая минимальный слой металла

|

Параметры шероховатости Ra = 2,51,25 мкм. Допуск плоскостности и непрямолинейности (вогнутость) 0,02 мм на длине 1000 мм

|

Резец широколезвийный, контрольная линейка, щуп

|

Линейкой и щупом

|

|

Допуск параллельности стенок пазов 0,02 мм на длине 1000 мм

|

Резец, набор плоскопараллельных плиток, индикатор (ГОСТ 5584—82)

|

Плитками на ощупь; индикатором на ходу станка

|

|

Обработка поверхности с параметром шероховатости Rz = 2010 мкм. Допуск параллельности поверхностям 8— 0,02 мм на длине направляющих

|

Резец, индикатор со штативом (ГОСТ 5584—82)

|

----- |

|

Допуск параллельности поверхности 13 направлению движения стола строгального станка 0,02 на длине 1000 мм |

Индикатор со штативом (ГОСТ 5584—82), болты и планки

|

Проверить индикатором на ходу строгального станка |

|

Обработка поверхностей с параметром шероховатости: Ra = 2,51,25 мкм. Допуск параллельности направляющих 1 и 7 поверхности 10 – 0,02 мм на длине 1000 мм. Допуск прямолинейности, взаимной параллельности поверхностей 2 и 6 и параллельность их относительно поверхностей 8 и 13 — 0,02 мм на длине 1000 мм

|

Резцы, индикатор со штативом, контрольная линейка щупы, приспособление — см рис. 2.10 (ГОСТ 882—82)

|

Линейкой на краску и приспособлением (см. рис. 2.10) |

|

Обработка поверхностей с параметрами шероховатости Ra = 2010 мкм

|

Резец, индикатор, щупы (ГОСТ 882—82)

|

Определить величину снимаемого слоя замерами до и после обработки этих поверхностей |

|

Параметр шероховатости Ra = 2,50,63 мкм |

Набор шаберов

|

----- |

Таблица 5.3

Типовой технологический процесс ремонта столов шабрением

Номер и содержание операции

|

Технические условия |

Инструмент и приспособления |

Способ проверки

|

|

Допуск прямолинейности 0,02 мм на длине 1000 мм

|

Напильники, шаберы, поверочная линейка, щупы (ГОСТ 8026—82)

|

Линейкой на краску, линейкой и щупом

|

|

Допуск параллельности 0,02 мм на длине 1000 мм

|

Подставка с индикатором, напильник и шабер (ГОСТ 5584—82)

|

Подставку базировать на поверхностях 1 и 13 или 10 и 13, измерительный штифт индикатора располагать на стенке ближнего паза. Замеры делать, передвигая подставку

|

|

----- |

Напильники, шаберы, поверочная линейка

|

Линейкой на краску

|

|

Вибрация стола на плите не допускается

|

Щуп 0,04 мм, уровень с ценой деления 0,02 мм на длине 1000 мм

|

Замеры производить щупом у концов поверхностей 5 и 3

|

|

Количество отпечатков краски — 10—15 на площади 2525 мм. Допуск плоскостности 0,02 мм на длине 1000 мм

|

Набор шаберов, поверочная плита, линейка, щуп

|

Закрашивание производить наложением плиты, плоскостность проверять линейкой и щупом

|

|

Вибрация стола не допускается; щуп 0,03 мм не должен проходить

|

Щуп 0,04 мм; уровень с ценой деления 0,02 мм на длине 1000 мм (ГОСТ 9392—82)

|

См. операцию 4

|

|

Количество отпечатков краски 10—15 на площади 2525 мм. Допуск параллельности поверхностей относительно плоскости 9 и разность высот h и h1 — 0,02 мм на длине 1000 мм

|

Поверочная линейка (ГОСТ 8026—82), подставка с индикатором (ГОСТ 5584—82)

|

Линейкой на краску. Индикатором по методу засечек

|

|

Количество отпечатков краски 10—15 на площади 2525 мм. Допуск параллельности поверхности 2 к поверхности 13 — 0,02 мм на длине 1000 мм

|

Поверочная линейка (ГОСТ 8026—82), подставка с индикатором (ГОСТ 5584—82)

|

Линейкой на краску. Подставку базировать на поверхностях 1 и 2, измерительный штифт индикатора — на поверхности 13

|

|

Количество отпечатков краски 10—15 на площади 2525 мм. Допуск параллельности поверхностей 6 и 2 — 0,02 мм на длине 1000 мм |

Поверочная линейка (ГОСТ 8026—82), приспособление (рис. 2.10)

|

Линейкой на краску. Приспособлением (рис. 2.10)

|

|

Допуск параллельности к поверхностям 10 и 13 — 0,02 мм на длине 1000 мм

|

----- |

----- |

Таблица 5.4

Технологический процесс ремонта направляющих каретки шабрением

Номер и содержание операции

|

Технические условия |

Инструмент и приспособления |

Способ проверки

|

1. Шабрить (предварительно) поверхности 5, 6 и 9 (рис. 5.4) |

Количество отпечатков краски 5—6 на площади 2525 мм

|

Плита и линейка

|

На краску

|

|

Отпечатки краски должны более рельефно выделяться на концах поверхностей каретки: не менее 12—15 отпечатков на площади 2525 мм

|

Направляющие стола, щуп 0,03 мм

|

Каретку накладывать на закрашенные направляющие стола, проверять щупом

|

|

Количество отпечатков 12— 15 на площади 2525 мм. Допуск параллельности поверхностей 6 и 9 относительно направляющих 1 и 4 — 0,02 мм на длине поверхностей. Допуск перпендикулярности поверхностей 5 и 3 — 0,02 мм на длине 300 мм

|

Направляющие консоли (ГОСТ 5584—82), основание с индикатором, приспособление (см. рис. 2.12)

|

На краску по направляющим консоли, индикатором, по методу засечек на концах поверхностей 5 и 9, используя приспособление (см. рис. 2.12)

|

Рис. 2.12 Подставка для контрольного угольника

Таблица 5.5

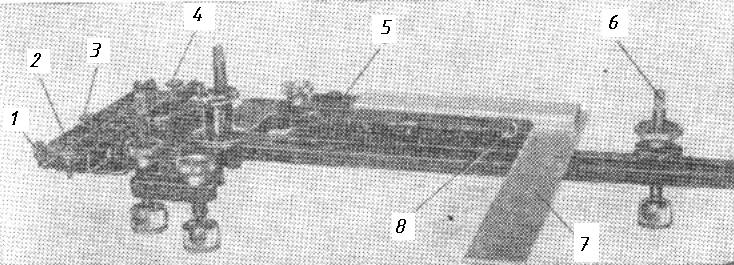

Типовой технологический процесс восстановления направляющих каретки

установкой накладок

Номер и содержание операции

|

Технические условия |

Инструмент и приспособления |

Способ проверки

|

|

Допуск параллельности поверхности 6 относительно продольного движения стола — 0,02 мм на длине направляющей

|

Основание с индикатором (ГОСТ 5584—82), прижимные планки и болты

|

Индикатором, закрепленным на суппорте станка, при движении стола |

|

Параметр шероховатости Rz = 4020 мкм. Допуск параллельности поверхностей 6 и 9 к поверхностям Б и В 0,03 мм на длине направляющей

|

Широколезвийный резец, основание с индикатором (ГОСТ 5584-82), штангенрейсмус

|

Применить метод засечек, используя основание с индикатором. Замеры штангенрейсмусом производить до и после строгания

|

|

Параметр шероховатости Rz = 4020 мкм

|

Широколезвийный резец, шаблон, штангенциркуль

|

Наклон поверхности 5 к поверхности 9 проверять шаблоном на просвет. Величину снимаемого слоя определять контрольным роликом и штангенциркулем, сравнивая замеры до и после строгания

|

|

Допуск перпендикулярности поверхности 3 — 0,02 мм на длине поверхности

|

Основание с индикатором (ГОСТ 5584-82), прижимные планки и болты, контрольный угольник

|

См. операцию 1

|

|

Параметр шероховатости Rz = 4020 мкм. Допуск параллельности поверхностей 1 и 4 относительно поверхностей 5 и 9 — 0,02 мм на длине поверхностей |

Широколезвийный резец, приспособление (см. рис. 2.13) штангенциркуль

|

См. операцию 2

|

|

Параметр шероховатости Rz = 4020 мкм. Допуск перпендикулярности поверхности 3 относительно плоскости 5 — 0,02 мм на длине 300 мм

|

То же |

Неперпендикулярность проверять приспособлением (см. рис. 2.13). Величину снятого слоя определять по разности замеренных расстояний между поверхностями 2 и 3 до и после строгания |

|

------ |

Ключи гаечные |

----- |

|

Тампон после протирания поверхностей не должен иметь следов потемнений. Выдержать на воздухе в течение 15 мин |

Тампон из светлой ткани, смоченный в ацетоне

|

Капля воды должна свободно растекаться по поверхности

|

|

Слой клея должен быть равномерный и тонкий, все поверхности тщательно смочены клеем

|

Шпатель

|

Визуально |

|

------

|

----- |

----- |

|

Накладка должна плотно прилегать к сопрягаемым направляющим консоли, щуп 0,05 мм не должен проходить |

Щуп (ГОСТ 882—82)

|

----- |

|

См. операции 8 и 9

|

||

|

Направляющие стола должны плотно прилегать к сопрягаемым поверхностям накладок |

Щуп (ГОСТ 882—82)

|

|

14. Снять стол и каретку и проверить прочность крепления накладок |

Не допускается непроклеенных участков |

Молоток слесарный

|

По звуку при легком постукивании молотком по накладкам |

15. Шабрить поверхности направляющих (накладок) 5, 6 и 9 по сопрягаемым поверхностям стола |

Количество отпечатков краски 12 — 15 на площади 2525 мм. Допуск прямолинейности 0,02 мм на всей длине поверхности. Между контактирующими поверхностями щуп 0,03мм не должен проходить |

Поверочная линейка (ГОСТ 8026—82), щуп (ГОСТ 882—82)

|

Линейкой на краску. Линейкой и щупом при смонтированной каретке со столом |

16. Шабрить поверхности накладок), 3 и 4 по сопрягаемым отремонтированным поверхностям консоли |

Допуск перпендикулярности поверхности 3 к поверхности 6 — 0,01 мм на длину 300 мм, параллельности поверхностей 1 и 4 к поверхностям 6 и 7 — 0,02 мм. Количество отпечатков краски не менее 12—15 на площади 2525 мм. Щуп 0,03 мм не должен проходить между сопрягаемыми поверхностями каретки и консоли

|

Шабер, приспособление с поверочным угольником, индикатор с основанием (ГОСТ 5584—82), щуп (ГОСТ 882—82)

|

Установить приспособление (см. рис. 2.13) выверить короткое плечо угольника параллельно ходу стола и определить неперпендикулярность по индикатору, перемещая каретку по направляющим консоли. Непараллельность проверять индикатором по методу засечек (от поверхностей консоли) на всех углах каретки |

Примечания: 1. При наличии несъемных устройств для механизмов подач выверку установки осуществлять по валу или оправке 7, установленной в корпусе 8. При этом проверку производят индикатором в горизонтальной и вертикальной плоскостях. 2. Поверхности 5 и 9 можно обрабатывать финишным строганием или шлифованием. Однако трудоемкость шабрения этих поверхностей при выполнении всех операций данного технологического процесса незначительна. В основном это — декоративное шабрение. 3. Латунные накладки должны быть на 2 — 3 мм уже и короче соответствующих поверхностей каретки. Для гарантии прочности клеевого соединения на концах накладок и направляющих каретки следует предварительно подготовить отверстия и установить потайные винты на клее. |

|||

Не следует начинать ремонт с поверхностей каретки, сопрягаемых с консолью, так как при этом фиксируется положение каретки, полученное вследствие неравномерного износа направляющих. В этом случае восстановление всех других поверхностей относительно поперечных направляющих сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Ремонт направляющих каретки следует начинать с поверхностей, сопрягаемых с продольным столом. В качестве накладок применяют текстолит, капрон, акрилопласт, чугун, бронзу и др.

В табл. 5.4 приведен технологический процесс ремонта направляющих кареток шабрением. Этот процесс в основном применяется при небольшом износе (менее 0,05 мм) направляющих. Основной недостаток этого способа — большая затрата физического труда, необходимость последующего установления соосности ходовых винтов и валов.

В табл. 5.5 дан наиболее рациональный способ восстановления направляющих кареток — установлением компенсационных накладок. Этот способ особенно эффективен при повторных ремонтах, так как достигается значительное сокращение трудоемкости (почти в два раза) при высоком качестве выполнения ремонтных работ.