- •Технология ремонта токарно-винторезных станков

- •Ремонт направляющих суппортов

- •Ремонт корпуса передней бабки

- •Ремонт задней бабки

- •Технология ремонта консольно-фрезерных станков Ремонт направляющих станин

- •Ремонт каретки

- •Технология ремонта круглошлифовальных станков

- •Ремонт стола

- •Ремонт гидроцилиндра

- •Ремонт передней и задней бабок

Ремонт задней бабки

При ремонте задней бабки восстанавливают точность сопряжения поверхностей мостика со станиной и корпусом, точность отверстия корпуса и высоту центров передней и задней бабок, размерную цепь А2 (см. рис. 1.4) ремонтируют или изготовляют вновь пиноль, винт подачи и другие детали.

Наиболее трудоемкими являются операции по восстановлению точности отверстия в корпусе под пиноль и восстановлению высоты центров. Отверстие под пиноль в корпусе ремонтируют притирами с последующей доводкой и с помощью акрилопластов. Притирами обычно ремонтируют малоизношенные отверстия, а пиноль заменяют новой. При этом высоту центров А восстанавливают постановкой на направляющие мостика А2 компенсационных накладок.

При ремонте корпуса задней бабки растачиванием одновременно восстанавливают высоту центров, при этом изменяется размер Аi. После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра. Акрилопластами восстанавливают как точность посадки пиноли, так и высоту центров. При этом пиноль не изготовляют, а ремонтируют. Этот способ ремонта наиболее эффективный, так как он требует затрат времени и средств в 3—5 раз меньше, чем в первых двух способах.

Если корпус и мостик задней бабки ремонтируют без применения акрилопласта, то восстановление производят в такой последовательности.

1. Шабрят основание корпуса 4 (рис. 4.8). Количество отпечатков краски должно быть не менее 10 на площади 2525 мм.

Фрезеруют поперечную направляющую мостика 9 и устанавливают накладку на клею или на винтах. При плотном сопряжении (выступа) направляющие мостика с пазом корпуса эту операцию не производят.

Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 2525 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта).

Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 2525 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально.

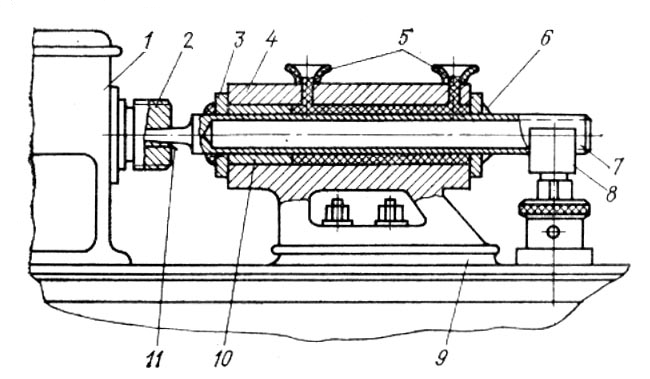

Рис. 4.8. Ремонт корпуса задней бабки

Скрепляют мостик с корпусом.

Закрепляют борштангу в шпинделе передней бабки станка. Ось борштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего измерительный стержень индикатора, закрепленный на суппорте станка, подводят к верхней образующей борштанги (у места крепления резца) и фиксируют это положение; ослабляют передние болты крепления передней бабки (ось шпинделя уже выверена параллельно направляющим станины), с помощью рычага несколько приподнимают переднюю часть, под передние концы направляющих подкладывают фольгу толщиной 0,02—0,05 мм и закрепляют бабку на станине; подводят индикатор к верхней образующей борштанги и замечают новое ее положение, при котором ось борштанги должна быть расположена выше оси шпинделя на 0,05 мм.

Устанавливают заднюю бабку впереди каретки суппорта и складывают груз для жесткости.

8. Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода); частота вращения шпинделя 250 об/мин; подача 0,1 мм/мин. При этом параметр шероховатости поверхности должен быть не ниже Rz = 2010 мкм. Допуск цилиндричности 0,02 мм, круглости 0,01 мм.

9. Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги. Частота вращения шпинделя 500—800 об/мин, подача 10—15 м/мин. Параметр шероховатости Rа = 1,250,63 мкм, допуск цилиндричности 0,02 мм, круглости не более 0,01 мм.

Производят доводку отверстия в корпусе с помощью чугунного притира. Частота вращения шпинделя 200—300 об/мин, подача 5—8 м/мин. При этом достигаются более высокая точность отверстия и параметр шероховатости поверхности Rа = 0,630,32 мкм, допуск цилиндричности 0,01 мм, круглости — 5 мкм,

Удаляют фольгу из-под направляющих передней бабки и закрепляют переднюю бабку на станине.

Собирают заднюю бабку со вновь изготовленной и пригнанной по месту пинолью. Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

13. Проверяют положение пиноли по отношению к направляющим станины и совпадение центров передней и задней бабок.

Рассмотренный технологический процесс задней бабки широко применяется на многих заводах, несмотря на значительную его трудоемкость.

Восстановление задней бабки токарного станка бутакрилом.

Этот способ ремонта весьма прост и эффективен, так как отпадают операции по точной расточке и доводке отверстия корпуса, и создается возможность сохранения старой пиноли. Технологический процесс восстановления отверстия корпуса задней бабки включает следующие операции.

1. Отверстие под пиноль в корпусе 4 задней бабки (рис. 4,8) растачивают на расточном или токарном станке, при этом снимают слой металла, равный 1,5—2 мм. Параметры шероховатости Rа == 320160 мкм. Допускаются отклонения формы по круглости и цилиндричности 0,5 мм.

2. В шпинделе 2 передней бабки 1 станка, ось которого выверена на параллельность направляющим станины, устанавливают пустотелую оправку 7. Наружный диаметр цилиндрической части оправки соответствует наружному диаметру отремонтированной пиноли и имеет размер на 0,01 мм больший, чем пиноль.

Оправку устанавливают эксцентрично по отношению к оси шпинделя на 0,07—0,08 мм. Для этого в конусное отверстие шпинделя до установки оправки закладывают прокладку 11 формы усеченного конуса толщиной 0,07—0,08 мм. Материалом для прокладки служит бумага или фольга. Форма прокладки (усеченный конус) обеспечивает равномерное биение на обоих концах оправки.

3. Вращением шпинделя 2 проверяют биение оправки, которое должно быть не более 0,15—0,18 мм, и устанавливают шпиндель так, чтобы образующая оправки с наибольшим плюсовым отклонением располагалась над осью шпинделя. Такое расположение оправки обеспечивает установление разности высоты центров передней и задней бабок (0,05—0,07 мм) в соответствии с требованиями технических условий.

В корпусе задней бабки 4 над отверстием для пиноли сверлят отверстия диаметром 6—8 мм.

С помощью тампона из белой ткани, смоченного авиационным бензином, обезжиривают расточенное отверстие корпуса и просушивают в помещении при температуре 18—20 °С в течение 15—20 мин до полного испарения растворителя.

На оправку с помощью тампона наносят тонкий равномерный слой мыла, устанавливают корпус задней бабки, закрепляют его болтами на станине и устанавливают призму 8 и регулируют ее по высоте так, чтобы свободный конец оправки 7 находился ниже оси шпинделя 2 на 0,02 мм.

Отверстие под пиноль (пространство между оправкой и корпусом бабки) герметизируют кольцами 3 и пластилином 6; так же герметизируют отверстия устройства крепления пиноли (на рисунке не показано), а над просверленными отверстиями устанавливают из пластилина воронки 5.

Приготовляют раствор акрилопласта и заливают в одну воронку. Заливку завершают, когда масса акрилопласта заполнит вторую воронку.

Залитую заднюю бабку выдерживают на месте не менее 2 ч при температуре не ниже 18—20 °С.

10. Сдвигают заднюю бабку, очищают корпус от пластилина, приливов пластика, делают смазочные канавки, сверлят отверстия, долбят шпоночный паз и производят сборку задней бабки.