Исходные данные для проектирования процесса сборки

Исходными данными для разработки технологического процесса сборки являются: сборочные чертежи изделия, узлов и отдельных деталей; технические условия и нормы точности на приемку изделия; спецификация деталей и нормалей по узлам и на изделие в целом; годовой выпуск изделий. Кроме этих данных, необходимо знать техническую характеристику сборочного участка РМЦ, наличие в нем подъемно-транспортных средств, оборудования, приспособлений и т. п. При разработке технологического процесса сборки необходимо: произвести разбивку деталей изделия на сборочные группы и подгруппы и определить метод сборки; определить последовательность сборки и расчленение его на операции и переходы; произвести нормирование сборочных операций; составить технологические схемы сборки; назначить технические условия на сборку отдельных элементов и узлов изделия; установить методы и средства технического контроля сборки; разработать задание на проектирование специального инструмента и приспособлений; составить комплектовочные ведомости на узлы, сборочные группы и подгруппы; составить ведомости специального, нормализованного инструмента; разработать цикловые графики сборки узлов и общей сборки изделия. В индивидуальном производстве технологический процесс состоит из укрупненных сборочных операций, расположенных в порядке их выполнения.

Составление технологического процесса сборки. Как вышебыло изложено, под технологическим процессом подразумевается порядок изменения состояний продукта производства. При составлении технологических процессов сборки станков необходимо располагать данными о количестве произведенных осмотров и ремонтов, видах ремонтов, содержании последнего ремонта и перечень замененных деталей, степени изношенности деталей и потере точности, формы и размера изношенных деталей, требуемой точности и чистоте обработки и т. п. Технологический процесс сборки ведется по чертежам и схемам сборки.

Технологическим процессом сборки называется перечень операций, связанных с соединением готовых деталей в комплекты, подузлы и узлы в станок в соответствии с установленными техническими условиями и нормами точности. Технологический процесс сборки изделия разбивается на два этапа: разработка технологического процесса сборки комплектов, подузлов и узлов и разработка технологического процесса общей сборки станка.

Технологический процесс должен разрабатываться на основе применения передовой техники, максимально возможной механизации сборочных операций, применения наиболее производительных и экономически выгодных методов сборки; учитывать опыт новаторов, способствующий снижению себестоимости, повышению производительности труда и улучшению качества выпускаемой продукции.

Технологические процессы сборки выполняются в специальных технических документах, называемых технологическими картами сборки.

Цикл сборки

Циклом сборки изделия называется продолжительность сборочных работ в часах, начиная с момента выполнения первой операции до момента выпуска его. С уменьшением цикла сборки увеличивается пропускная способность сборочного цеха. Поэтому одной из основных задач при разработке технологического процесса сборки является всемерное сокращение цикла сборки. Для этого необходимо максимальное совмещение операций во времени и сокращение их трудоемкости. Возможность совмещения сборочных операций во времени зависит от конструктивных особенностей собираемого объекта и ограничивается необходимостью соблюдения определенной последовательности сборки, удобством сборки, возможностью одновременного выполнения операций несколькими рабочими. Необходимость соблюдения определенной последовательности сборки диктуется, прежде всего, конструктивными особенностями станка. Нельзя, например, общую сборку токарного станка начинать до тех пор, пока не смонтирована его базовая деталь — станина и т. д.

Сокращение трудоемкости сборочных единиц достигается хорошей организацией рабочих мест, механизацией трудоемких работ, взаимозаменяемостью деталей и др. Для выбора наиболее экономичного технологического процесса строят циклограммы — графики сборки станка. Такие графики определяют цикл сборки станка и дают наглядное представление о содержании и продолжительности отдельных операций сборки.

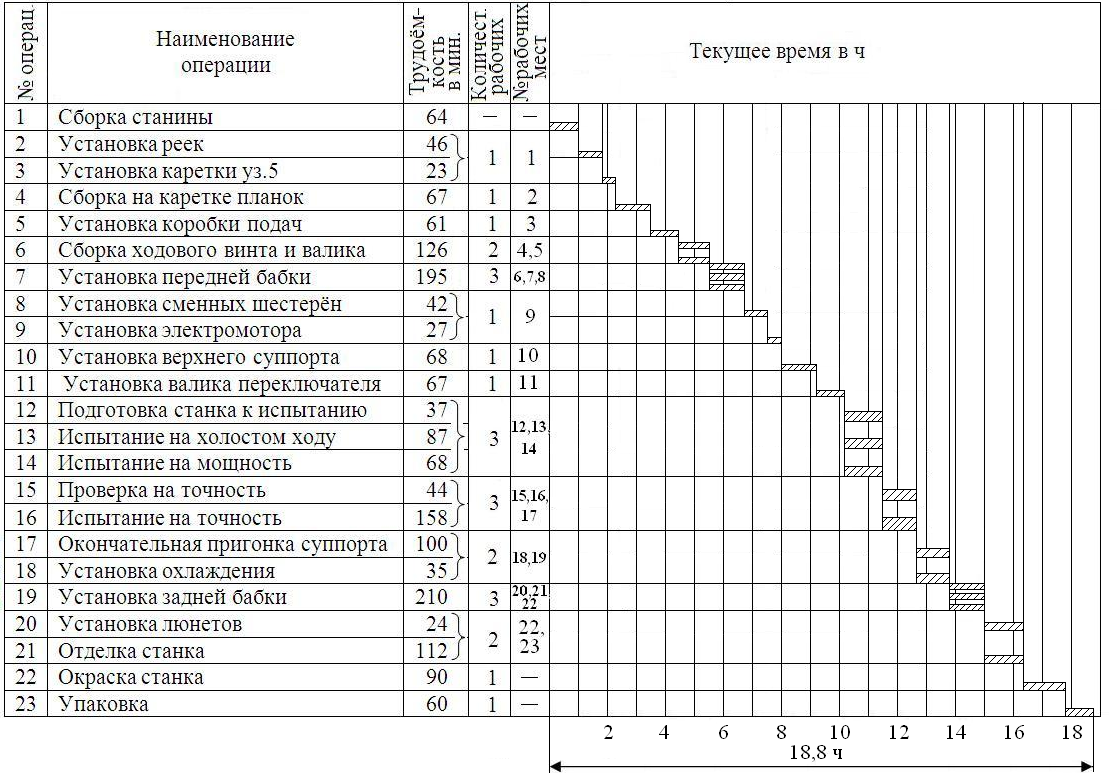

На рис. 149 показана циклограмма сборки токарного станка. Продолжительность цикла сборки зависит от продолжительности операций, количества рабочих, одновременно участвующих в сборке, времени на транспортирование и приемку узлов и т. д. Операции могут быть совмещены также на общей сборке одновременным выполнением их различными рабочими. Как видно из рис. 149, к таким совмещенным операциям относятся операции 6 и 7, 12, 13 и 14 и 15, 16 и др.

Рис. 149. Циклограмма сборки

СБОРКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ И ИХ УЗЛОВ

ОБЩИЕ ПОЛОЖЕНИЯ

Каждый станок может быть расчленен на узлы, подузлы, комплекты и детали. Например, токарный станок состоит из следующих основных узлов: станины, передней бабки, задней бабки, суппорта, каретки, коробки подач и др. Расчленение станка на сборочные узлы облегчает построение технологического процесса сборки и обеспечивает осуществление сборки каждого узла в отдельности.

Станок собирается из узлов при помощи крепежных деталей, служащих для соединения этих узлов и фиксирования их положения. В процессе сборки осуществляют пригоночные работы испытание, регулирование, наладку и проверку станка. В некоторых случаях, например при производстве крупных металлорежущих станков, завод-изготовитель не производит полной сборки для удобства транспортирования изделий. В этих случаях окончательная сборка производится на месте эксплуатации станка по инструкциям завода-изготовителя или с участием слесарей-сборщиков этого завода.

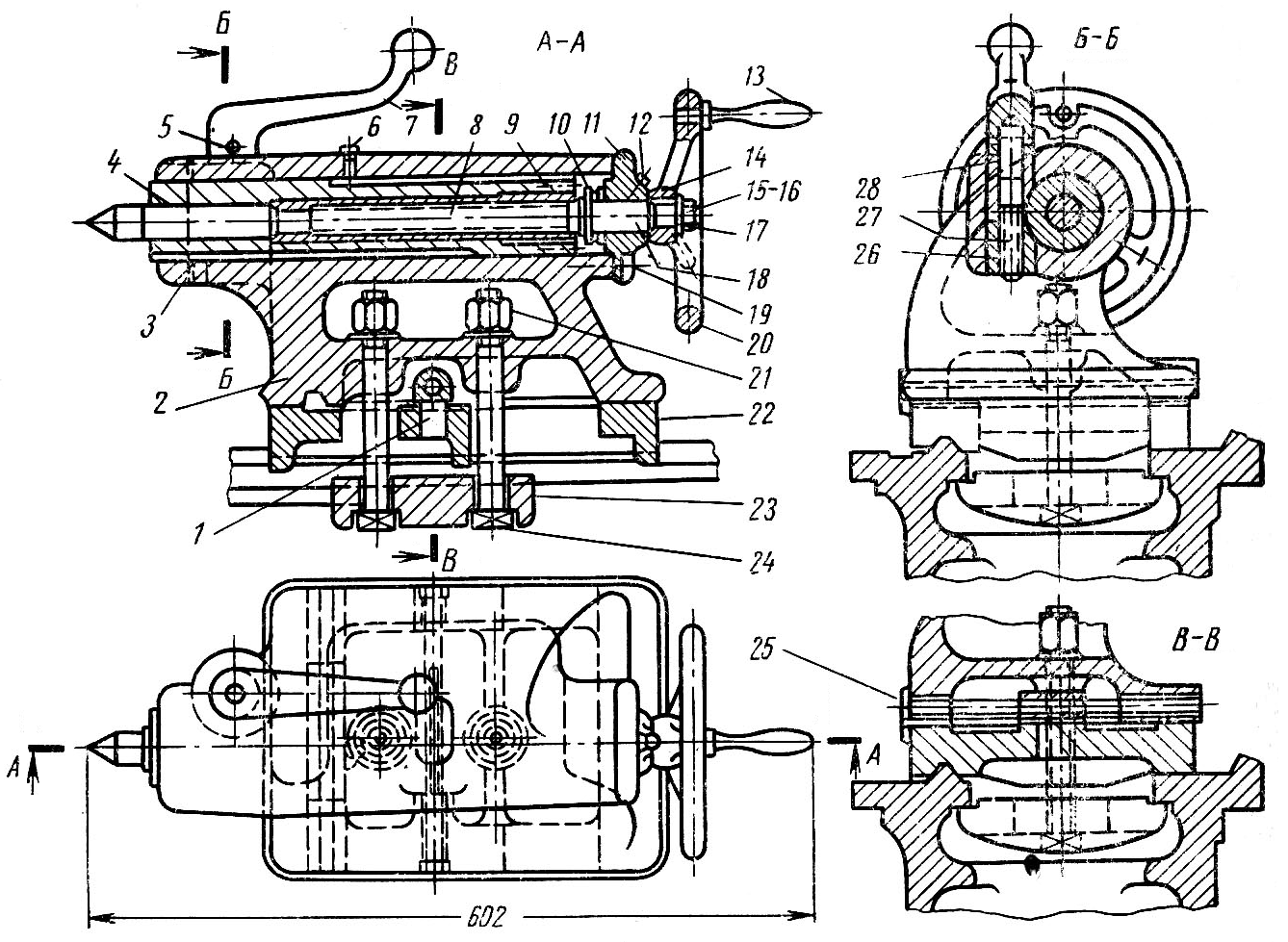

Рис. 150 Задняя бабка токарного станка

Рис. 151 Схема сборки задней бабка токарного станка: 1–гайка ; 2 – корпус задней бабки; 3 – шпонка; 4 – пиноль; 5 – штифт; 6 – винт; 7 – рукоятка; 8 – гайка; 9 – стопорный винт; 10 – подшипник; 11 – фланец; 12 – маслёнка; 13 – рукоятка; 14 – шайба; 15 и 16 – гайка и контргайка; 17 – шайба; 18 – ходовой винт; 19 – винт; 20 – маховик; 21 – гайка; 22 – подставка; 23 – планка; 24 – болт; 25 – винт; 26 – валик; 27 – резьбовая втулка; 28 – гладкая втулка

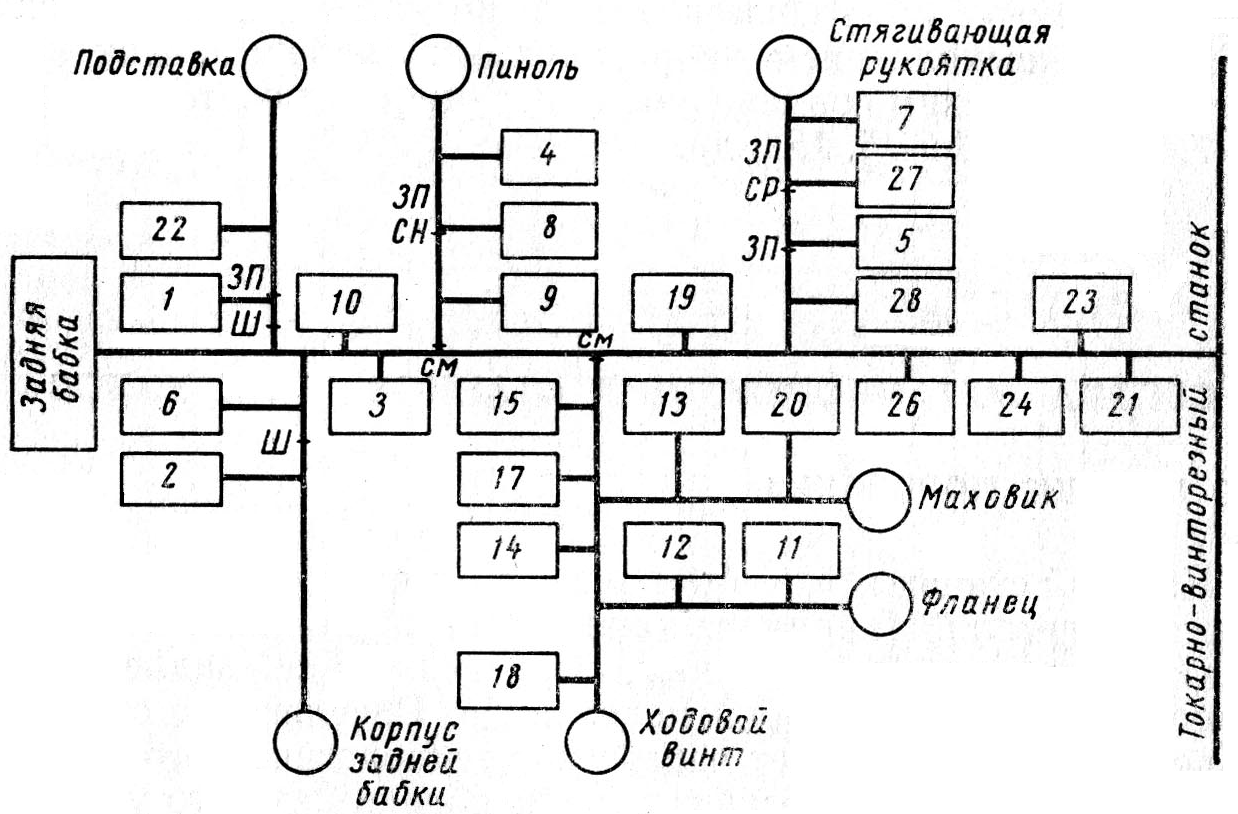

Перед проектированием технологического процесса сборки изделия составляют схемы его сборки. Схемы сборки по сравнению с другими формами записи имеют достоинства — наглядность и простоту пользования. Рассмотрим в качестве примера построение схемы сборки задней бабки токарного станка (рис. 150). Схема сборки представлена на рис. 151. Прямая линия, идущая от прямоугольника, обозначающего группу, проводится в направлении предполагаемого перемещения группы в процессе сборки. С боков в перпендикулярном направлении к линии направления движения собираемого узла примыкают линии движения узлов и деталей, являющихся сборочными единицами узла и т. д. Схема сборки является документом, организующим процесс сборки изделия.

Из этой схемы сборщик ясно представляет, с чего он должен начать и чем закончить сборку. Таким образом, схема сборки дополняет и поясняет сборочный чертеж. Кроме того, по схеме сборки можно определить очередность подачи деталей на сборку.

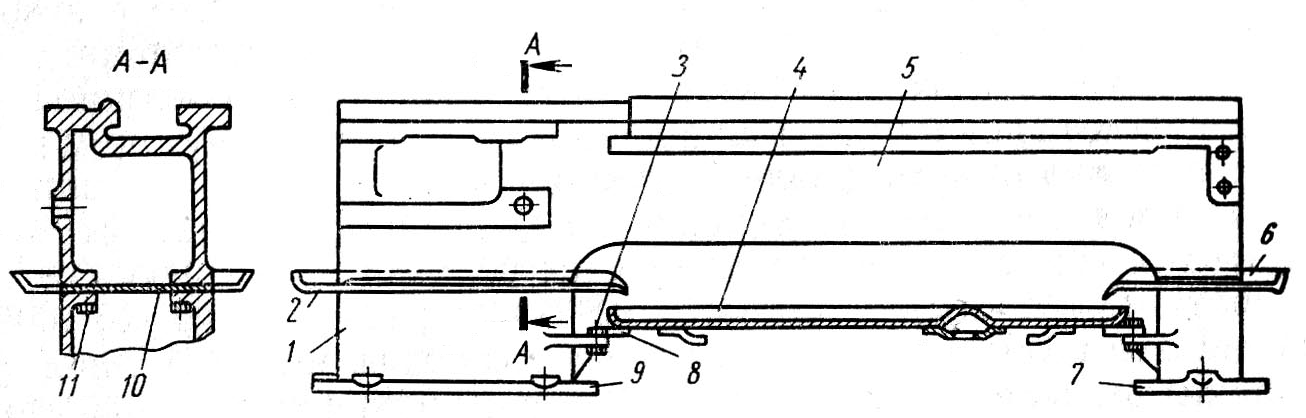

Рис. 152. Узел станины токарного станка

Технология сборки станины токарного станка (рис. 152) может быть выполнена в следующей последовательности: после установки передней 1 и задней 7 тумб устанавливают прокладку 10, лотки правый 6 и левый 2, затем станину 5, прижимая ее к тумбам болтами 11. После этого ставят корыто в сборе 4, шайбу 8 и закрепляют болтами 3 и гайками 9. После сборки станины проверяют прямолинейность ее направляющих согласно нормам ГОСТа 1969—43.

ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОБЩЕЙ СБОРКИ

ТОКАРНОГО СТАНКА

При сборке токарного станка в процессе его ремонта необходимо придерживаться следующих технических условий: 1) все рабочие поверхности деталей следует очистить от масла и грязи, промыть и вытереть чистыми тряпками; 2) посадка деталей должна соответствовать требованиям чертежа; 3) должно быть обеспечено, где это предусмотрено чертежом, фиксирование деталей при их сборке (кронштейны, стойки, корпуса) контрольными штифтами; 4) стойки, коробки, бабки и другие корпусные детали следует пригонять по опорным поверхностям к станине с зазором, не превышающим 0,03—0,04 мм; 5) втулки подшипников прочно запрессовывать в гнезда корпусов коробок; 6) кронштейны ходовых валов и винтов пришабривать к соответствующим поверхностям станины и после контроля надежно укреплять винтами с последующим фиксированием контрольными штифтами; 7) мертвый ход подающих винтов не должен превышать 0,3 S оборота маховика (рукоятки), где S —шаг резьбы винта; 8) вращающиеся выступающие части станка (шкивы, шестерни, валы) должны быть закрыты кожухами; 9) центрирующие кулачки люнета после подгонки должны плавно перемещаться в своих гнездах; 10) масло, вода и воздухопроводы после монтажа не должны иметь течи в соединениях; 11) масленки и смазочные отверстия должны быть защищены от попадания в них пыли и грязи; 12) соединительные муфты должны быть плотно насажены на валы.

Общую сборку токарного станка после ремонта в основном выполняют в следующей последовательности:

1. Устанавливают и крепят станину на тумбы, обеспечивая плотное прилегание сопрягаемых плоскостей обеих деталей. Это исключает возможность деформации станины.

2. Окончательно шабрят каретку суппорта по направляющим станины. Шабрение выполняют по краске, обеспечив 8—12 пятен на площади 25x25 мм.

3. Предварительно монтируют рейки путем установки реек на место и закрепления их прижимными винтами.

4. Предварительно монтируют фартук путем присоединения фартука к суппорту и крепления его винтами.

5. Проверяют правильность зацепления зубчатого колеса фартука с рейкой путем измерения «мертвого хода» ручного механизма. По углу «мертвого хода» маховика судят о величине бокового зазора между зубьями колеса и рейки. Погрешности зацепления компенсируют, снимая соответствующий слой металла с плоскости прилегания рейки к станине. После получения необходимой точности зацепления положение реек фиксируют контрольными штифтами.

6. Предварительно монтируют коробку подач.

7. Монтируют ходовой винт и ходовой валик.

8. Предварительно монтируют задний кронштейн.

9. Проверяют параллельность осей ходового винта и ходового валика направляющим станины в вертикальной и горизонтальной плоскостях при помощи специального мостика с индикатором, перемещающегося по направляющим станины.

10. Окончательно фиксируют положение коробки подач и фартука контрольными штифтами.

11. Предварительно монтируют передний кронштейн под валики ускоренного хода и переключения.

12. Монтируют валики ускоренного хода и переключения.

13.Проверяют достижение заданной параллельности оси валика ускоренного хода направляющим станины в двух плоскостях. Начальное положение оси валика определяется осью отверстия, укрепленного на фартуке кронштейна, несущего втулку с коническим зубчатым колесом. В свою очередь, положение этого колеса и оси отверстия в кронштейне зависит от точности зацепления конической пары, служащей для передачи движения с валика ускоренного хода на механизм фартука. Положение оси валика проверяют при помощи приспособления, указанного выше.

14. Проверяют достижение заданной параллельности оси валика включения направляющим станины в двух взаимно перпендикулярных плоскостях.

Начальное положение оси валика определяют при помощи кронштейна, указанного в п. 13. Параллельность оси валика направляющей станины в горизонтальной плоскости достигается перемещением кронштейна, служащего опорой валика на фартуке. В вертикальной плоскости эта же задача решается пригонкой кронштейна к плоскости фартука. При этом возникает необходимость увеличения зазора между валиком и отверстием в кронштейне или изготовления по месту эксцентричной втулки.

15. Фиксируют положение переднего кронштейна, смонтированного на фартуке, и эксцентричные втулки на заднем кронштейне после повторной проверки параллельности оси валиков направляющим станины.

16. Монтируют переднюю бабку с проверкой параллельности оси вращения шпинделя направляющим станины в двух взаимно перпендикулярных плоскостях. Для проверки положения шпинделя применяют эталонную контрольную оправку, устанавливаемую в конус шпинделя; величину биения проверяют при помощи индикатора.

17. Монтируют салазки с проверкой перпендикулярности их перемещения при помощи приспособления относительно оси шпинделя.

18. Монтируют копировальное устройство, механизм ускоренного хода, механизм переключения.

19. Монтируют заднюю бабку с проверкой параллельности оси пиноли направляющим станины и соосности центров передней и задней бабок в двух взаимно перпендикулярных плоскостях. Проверка осуществляется индикатором, закрепляемым на суппорте и перемещающимся вместе с ним по направляющим станины.

20. Монтируют трензель, затем смазочную систему, электродвигатель, систему охлаждения.

21. Осуществляют контрольную проверку станка на точность, жесткость и мощность.

22. Окончательно окрашивают станок.

ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОБЩЕЙ

СБОРКИ РЕВОЛЬВЕРНОГО СТАНКА

Общую сборку токарно-револьверного станка при ремонте в основном выполняют в следующей последовательности:

Устанавливают и собирают станину с тумбой и корытом для охлаждающей жидкости.

Устанавливают на станину коробки скоростей и проверяют параллельность оси вращения шпинделя направляющим станины в двух плоскостях.

Монтируют рейки на станину.

Окончательно шабрят каретку и фартук поперечного суппорта по направляющим станины.

Окончательно шабрят каретку продольного суппорта по станине.

Монтируют фартук продольного суппорта и коробку передач движения от шпинделя к ходовому валику с обеспечением параллельности оси ходового валика направляющим станины в двух взаимно перпендикулярных плоскостях. Начальное положение оси валика определяется осями отверстий в фартуках обоих суппортов. Для проверки применяют приспособление — мостик.

Монтируют задний кронштейн, служащий опорой второго конца ходового валика.

Монтируют механизм ускоренного хода револьверного суппорта. Первоначальное положение оси валика в обеих плоскостях определяется отверстиями в корпусе, монтируемом на каретку. Параллельность достигается перемещением коробки подач и заднего кронштейна в плоскости, перпендикулярной оси вала.

Монтируют барабан упоров.

Устанавливают станок на стенд и монтируют электродвигатель.

Регулируют механизм подач, автоматического включения, ускоренного хода и т. п.

12. Обеспечивают соосность отверстий под державки и инструмент в револьверной головке с осью шпинделя. Для этого на шпиндель станка устанавливают державку с односторонним резцом. Сообщая резцу вращение, а револьверному суппорту продольную подачу, по очереди растачивают все шесть отверстий для державок под инструмент и седьмое под упор для материала. Совпадение осей проверяется при помощи индикатора, закрепленного на шпинделе станка.

13. Достигают перпендикулярность плоскостей шести граней револьверной головки к оси вращения шпинделя в двух взаимно перпендикулярных плоскостях. Для этого на шпиндель станка устанавливают специальное приспособление в виде «летучего» маленького суппорта с односторонним резцом. «Летучему» суппорту сообщается вращение и подача в радиальном направлении. В результате этих двух движений резцом протачивают поочередно каждую из плоских граней револьверной головки. Перпендикулярность плоскостей проверяется при помощи индикатора, закрепленного на шпинделе станка и поворачиваемого вместе с ним на 360°. Точность 0,02 мм на диаметре 100 мм.

Сверлят отверстия, служащие для закрепления державок на плоскостях граней револьверной головки. Правильное расположение каждого из четырех отверстий относительно оси центрального отверстия достигается пригонкой.

Монтируют верхнюю часть поперечного суппорта с обеспечением перпендикулярности ее перемещения к оси вращения шпинделя.

Монтируют систему охлаждения.

Проверяют станок па точность согласно соответствующим нормам ГОСТа 17—59.

Устанавливают стойки.

Проверяют станок на мощность путем протягивания закрепленного в патроне образца или на специальных стендах под нагрузкой.

Окончательно отделывают станок, устанавливают державки для инструмента, таблички и т. п., устанавливают электропривод.

Окончательно красят станок. Контрольные проверки при сборке токарных и револьверных станков выполняют по нормам точности ГОСТов 17—59 и 42—56.

ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОБЩЕЙ СБОРКИ

УНИВЕРСАЛЬНО-ФРЕЗЕРНОГО СТАНКА

Универсально-фрезерный станок состоит из следующих сборочных узлов и подузлов: станины с коробкой скоростей и шпиндельным узлом; хобота с подвесками; дополнительной связи консоли с хоботом; поворотной части стола; поперечных салазок стола консоли с коробкой подач; основания с резервуаром для охлаждающей жидкости.

Основные узлы фрезерного станка, станина, консоль, стол, коробка скоростей, хобот с подвеской, коробки подач и шпиндельный узел должны поступать на общую сборку, полностью отвечающими установленным техническим требованиям точности.

Общую сборку станка выполняют в следующей последовательности:

1. Монтируют шпиндель и проверяют перпендикулярность его оси направляющим станины в двух взаимно перпендикулярных плоскостях. Указанное обеспечивается шлифованием или шабрением направляющих станины. Для шлифования направляющих в шпиндель устанавливают оправку; затем станину, подлежащую обработке, устанавливают с необходимой точностью на плоскошлифовальный станок и обрабатывают.

Монтируют хобот с доведением параллельности его направляющих оси вращения шпинделя в двух плоскостях. Необходимая точность направляющих обеспечивается шабрением сопрягаемых с хоботом поверхностей направляющих станины. Параллельность проверяется перемещением мостика с индикатором.

Механизм коробки скоростей и крышку с рычагом управления монтируют внутри станины.

Монтируют коробки подач, а затем станину на плиту.

Обкатывают коробку скоростей и шпиндель.

Монтируют узел консоли с обеспечением параллельности направляющих консоли под каретку оси шпинделя в двух взаимно перпендикулярных плоскостях и перпендикулярности к направляющим станины в вертикальной плоскости. Эти операции выполняют шабрением плоскостей основных баз консоли.

Монтируют предварительно смонтированные каретки, поворотную часть и стол с обеспечением параллельности плоскости стола оси вращения шпинделя. Монтаж каретки, поворотной части и стола сводится к окончательному шабрению плоскостей сопряжения каретки с консолью.

Монтируют телескопический винт подъема консоли.

Монтируют плиту и электродвигатель.

Обкатывают станок для обеспечения надежности работы механизмов, для его переключения и необходимой плавности перемещения стола.

Монтируют подвеску на хобот с обеспечением соосности отверстия в подвеске и шпиндель в двух взаимно перпендикулярных плоскостях, операцию выполняют методом пригонки. В шпиндель станка закрепляется режущий инструмент, который приводится во вращение; подвеска, смонтированная на хоботе, перемещается вместе с ним, чем и обеспечивается распиливание отверстия (черновое, чистовое и развертывание).

Испытывают станок на точность и мощность путем фрезерования образца.

Окончательно отделывают и красят станок.

Нормы точности на универсально-фрезерные станки общего назначения предусмотрены ГОСТом 13—54.