Размерные цепи и методы их решения при сборке

При соединении деталей в процессе сборки необходимо обеспечить их взаимное расположение в пределах заданной точности. Сопряжение подвижных поверхностей должно обеспечить заданный зазор, а неподвижных — необходимый натяг. Заданная точность соединения деталей при сборке без дополнительной пригонки будет обеспечена при изготовлении деталей станков в пределах отклонений, указанных в чертежах. Вследствие этого детали в собранных узлах должны быть взаимосвязаны.

Взаимосвязь и взаимозависимость размеров деталей в собранных узлах или механизмах называют размерными связями деталей. Размерные связи деталей образуют сборочные размерные цепи.

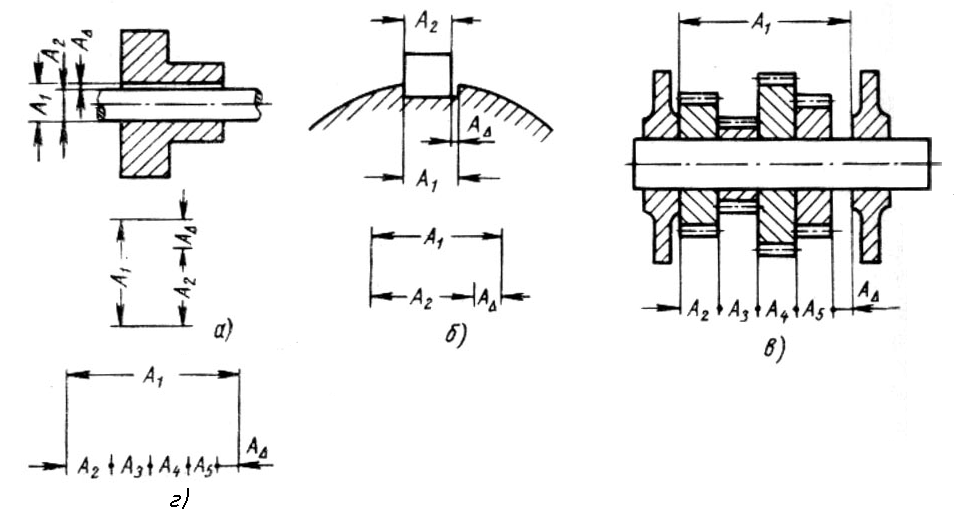

Размерной цепью называют группу сопряженных линейных или угловых размеров, образующих замкнутый контур, отклонения в которых влияют на точность одного из размеров контура. Размерная цепь состоит из отдельных звеньев. Звеньями размерной цепи называют размеры детали или узла, величины перекосов осей, поверхностей и так далее, образующие размерную цепь. Например, размеры А1, А2, А (рис. 145, а и б), размеры А1, А2, А3, А4, А5, А (рис. 145, в) являются звеньями размерной цепи.

Рис. 145. Примеры соединения деталей и схемы их размерных цепей:

а — муфта с валом; б — шпонка с валом; в — набор зубчатых колес с валом

Все звенья размерной цепи подразделяют на исходное, или замыкающее звено и составляющие звенья.

Исходным, или замыкающим, называют звено, по номинальному размеру и допуску которого рассчитывают номинальные размеры и допуски всех остальных звеньев размерной цепи.

Уравнение размерной цепи. Расчет размерной цепи сводится к определению номинальных размеров и допусков для отдельных звеньев. Он основан на том, что величина замыкающего звена размерной цепи равна алгебраической сумме величин всех остальных ее звеньев. Если обозначить номинальные размеры звеньев размерной цепи буквами А1, А2, А3, … Аn, то уравнение номинальных размеров размерной цепи будет иметь вид

А =(А1 + А2 + … + Аn) – (Аn+1 + Аn+2 + … + Аm-1)

или

,

,

где А — номинальная величина замыкающего звена;

А1, А2, …, Аn — номинальные размеры звеньев размерной цепи;

n — число звеньев увеличивающей ветви;

m — число звеньев в размерной цепи.

Величина ошибки замыкающего звена равна сумме ошибок всех остальных звеньев размерной цепи. Если на каждый номинальный размер размерной цепи установить допуск, то возможная ошибка размеров замыкающего звена цепи равна сумме допусков всех звеньев, составляющих данную размерную цепь

А

=А1

+

А2

+

… + Аm-1

или

,

,

где — допуск замыкающего звена;

i —допуск остальных звеньев цепи;

m — число всех звеньев в цепи.

i—m— 1

Выражение называется основным уравнением размерной цепи.

Зная допуски отдельных звеньев цепи, можно определить допуск замыкающего звена. Например, для размерной цепи (рис. 146) допуск замыкающего звена

А =А1 + А2 + А3 + А4 + А5 = 0,25 + 0,15 + 0,15 + 0,1 + 0,2 = 0,85 мм.

При решении обратной задачи — по допуску замыкающего звена определить допуски остальных звеньев — сталкиваются с математической неопределенностью (при m>2); в этом случае определяют средний допуск всех звеньев

где —допуск замыкающего звена;

m — число всех звеньев в цепи

Величина среднего допуска изменяется в сторону увеличения или уменьшения в зависимости от назначения и функции звеньев, их геометрических размеров, формы, материала и пр. Сумма всех корректированных допусков должна равняться . Чем больше звеньев в цепи, тем меньше ср и тем точнее должны быть изготовлены детали. Решение размерной цепи в конечном счете сводится к получению равенства основного уравнения , которое обеспечивает заданную точность соединения и координирование деталей в узле и узлов в станке. Как отмечалось выше, для получения необходимой точности соединения деталей станков существует пять методов решения размерных цепей: полной взаимозаменяемости, неполной (частичной) взаимозаменяемости, групповой взаимозаменяемости, пригонки, регулирования или сборки с компенсаторами (с помощью подвижного и неподвижного компенсатора).

При сборке по методу полной взаимозаменяемости расчет цепи выполняется в следующем порядке:

1. Составляют размерные цепи и определяют размеры замыкающих звеньев.

2. Устанавливают величину допуска на размер замыкающего звена в зависимости от назначения механизма и технических условий.

3. Определяют в зависимости от допуска замыкающего звена среднюю величину допусков всех звеньев размерной цепи по формуле

4. Корректируют среднюю величину допуска на размер для каждого звена с учетом размеров деталей, их конструктивных особенностей и технологических возможностей получения необходимой точности при их обработке.

5. Производят проверочный расчет правильности установленных допусков на размеры для каждого звена по формуле

К преимуществам этого метода сборки относятся: 1) получение заданной точности замыкающего звена вследствие точности изготовления составляющих звеньев, сумма допусков которых не выходит за пределы допуска замыкающего звена, решение размерной цепи сводится к соединению составляющих ее звеньев; 2) возможность проведения сборки узлов или станка рабочими невысокой квалификации; 3) низкая стоимость и простая организация процесса сборки; 4) простота ремонта станка, так как вследствие использования взаимозаменяемых запасных деталей, изготовленных с заданной точностью, они могут быть установлены на станок без пригонки по месту.

Недостатком сборки по методу полной взаимозаменяемости является высокая стоимость изготовления оснастки для изготовления деталей и сборки, вследствие чего сборка по этому методу применяется в массовом и крупносерийном производстве.

Применение метода неполной взаимозаменяемости при сборке станков возможно путем увеличения допусков на отдельные звенья цепи с учетом вероятностей отклонений размеров звеньев, составляющих размерную цепь. В этом случае нет гарантии, что точность размерной цепи уложится в заданные пределы допуска замыкающего звена , т. е. имеется опасение несовпадения размеров; процент этого несовпадения характеризует степень приближения частичной взаимозаменяемости к полной. Обработка детали вследствие увеличения допусков звеньев размерных цепей упрощается.

Расчет цепи производится с учетом ошибки несовпадения замыкающего звена, выходящего за пределы допуска.

Средняя величина допуска ср определяется по формуле

где ср — средняя величина допуска для всех звеньев данной цепи;

— допуск замыкающего звена;

t —коэффициент риска, принимаемый в зависимости от установленного процента риска, приведенного ниже;

ср — коэффициент рассеяния, зависящий от формы кривой распределения ошибок каждого из звеньев размерной цепи, если все они подчиняются одному закону, определяемый по табл. 32.

Сборка по методу групповой взаимозаменяемости. В станкостроении метод подбора при сборке находит применение главным образом при решении малозвенных размерных цепей, имеющих высокую точность, например при сборке шпинделей и подшипников по отверстиям корпусов и др. Расчет величины экономичных производственных допусков на механическую обработку деталей производится по формуле

пр = n,

где пр – экономический производственный допуск отверстия или вала;

– допуск отверстия или вала, соответствующих условиям сборки;

n – число групп, на которое разбиваются детали каждого наименования, выполненные с производственным допуском.

Таблица 32 – Значения коэффициента при различных законах распределения ошибок звеньев размерной цепи

Закон распределения |

|

Условия применения |

|||||||||

Равной вероятности |

1/3 |

m – 1 6 |

|||||||||

Треугольный |

1/6 |

m – 1 4 |

|||||||||

Нормальный |

1/9 |

m – 1 3 |

|||||||||

|

|||||||||||

Процент риска |

0,27 |

0,60 |

1,0 |

2,0 |

4,0 |

6,0 |

8,0 |

10,0 |

33,0 |

||

t |

3,0 |

2,70 |

2,57 |

2,34 |

2,06 |

1,88 |

1,75 |

1,65 |

1,00 |

||

Предположим, необходимо получить сопряжение шпинделя и подшипника d = 80 мм, которое должно быть изготовлено с точностью 0,01 мм. Изготовить отверстие подшипника и шпиндель с точностью 0,005 мм вызывает затруднения.

Допустим, что указанные детали будут изготовлены по технологически возможным расширенным допускам, соответствующим 2-му классу точности. Тогда допуск на отверстие и вал

А = + 0,035 мм, В = – 0,023 мм;

суммарный допуск = А + В = 0,035 + 0,023 = 0,058 мм; при групповом допуске соединения 0,01 мм число групп будет

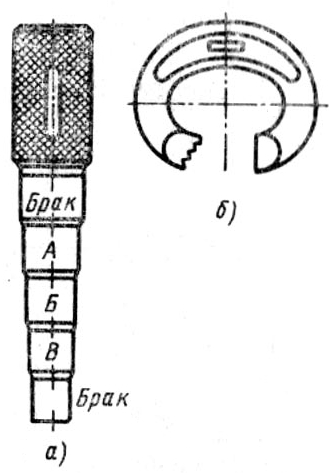

т. е. необходимо разбить расширенные поля допусков на шесть групп, где Аi и Вi — допуски составляющих звеньев — отверстия и вала цепи. Разбивка деталей по группам производится при помощи ступенчатых калибров (рис. 147, б). Недостатком метода групповой сборки является большое незавершенное производство, необходимость дополнительных обмеров, сортировки и клеймения деталей, четкой организации их хранения и доставки на рабочие места.

Метод пригонки при сборке деталей применяется в тех случаях, когда по условиям работы механизма требуемая точность настолько высока, что допуски основных размеров деталей, образующих размерную цепь, технологически выполнить трудно. В этом случае детали изготовляют по размерам с расширенными допусками, а требуемая точность механизма при сборке достигается пригонкой.

Рис. 147 Калибры для сортировки деталей на три группы: а – пробка, б – скоба

Применение этого метода при сборке станков позволяет обеспечить равенство основного уравнения размерной цепи путем изменения размера одного из его звеньев, осуществляемого с целью компенсации ошибки, превышающей допустимую и нарушающей указанное равенство. Это достигается подгонкой или изготовлением звена по месту. При изменении размеров такого звена сохраняется основное уравнение группы: размерной цепи, т. е. заданная точность сборки, называется компенсирующей. Расчет величины ошибок компенсирующего звена определяется по формуле

,

,

где к — величина компенсации;

— величина погрешности замыкающего звена, полученная при расширенных допусках всех звеньев;

— допустимая величина погрешности замыкающего звена;

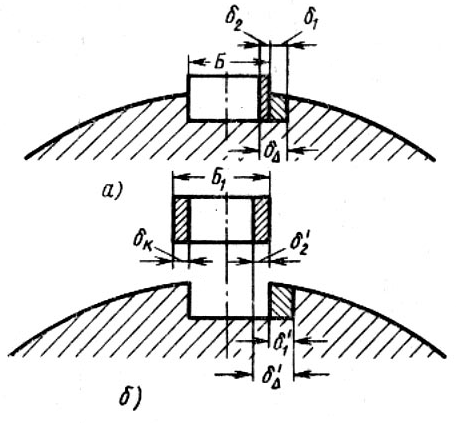

i — величина расширенных допусков звеньев размерной цепи;

m — общее количество всех звеньев размерной цепи, включая и замыкающее звено. Например, для размерной цепи (соединение шпонка шпоночный паз) пригонка в этом случае может быть осуществлена снятием припуска с компенсирующего звена (рис. 148). Для обеспечения заданного допуска замыкающего звена при сборке по методу полной взаимозаменяемости уравнение размерной цепи имеет вид (рис. 148, а)

=1 + 2,

где — заданная точность размерной цепи;

1 — допуск на ширину шпоночного паза;

2 — допуск на ширину шпонки.

В случае же пригонки заданные ранее допуски расширяют до величин 1 и 2 (рис. 148, б).

Компенсирующим является то звено, которое легче пригнать. В данном случае таким звеном является ширина Б шпонки, которая должна быть увеличена на величину компенсации, равную

к = - ,

следовательно, новый размер будет Б1=Б + к

Метод пригонки применяется в условиях индивидуального и мелкосерийного производства. Он широко распространен и при ремонте станков. Основное его преимущество заключается в возможности получения требуемой точности сборки при сравнительно широких допусках на звенья размерной цепи. В процессе пригонки проверяется правильность размеров и положение компенсирующих деталей относительно деталей, сопряженных с ними.

Рис. 148 Схема сборки шпонки с валом: а – по методу полной взаимозаменяемости; б – по методу пригонки