- •812 Е.; 337 рис.; 23 табл.; список литературы 26 ссылок.

- •Глава I. Элементы технической гидравлики 15

- •Глава II. Перемещение жидкостей 102

- •Глава III. Сжатие и разрежение газов 134

- •Глава IV. Перемешивание 177

- •Глава V. Разделение неоднородных смесей 193

- •Глава VI. Основы теории теплопередачи 265

- •Глава VII. Теплообмеииые аппараты 323

- •Глава VIII. Выпаривание 385

- •Глава IX. Основы процессов массообмена 422

- •Глава X. Абсорбция 456

- •Глава XI. Дистилляция и ректификация 500

- •Глава XVI. Холодильные процессы 727

- •Глава XII. Экстракция 560

- •Глава XIII. Адсорбция ................. 612

- •Глава XIV. Сушка 637

- •Глава XV. Кристаллизация

- •Глава XVII. Измельчение твердых материалов н нх классификация ... 756

- •Глава I

- •6. Гидродинамическое подобие

- •12. Пленочное течение жидкостей под действием силы тяжести

- •3 H. И. Гельперин

- •14. Движение твердых тел в жидкости (газе)

- •15. Образование и движение газовых пузырьков и жидких капель

- •Глава II

- •1. Устройство, принцип действия и классификация поршневых насосов

- •2. Теоретическая и действительная производительность поршневых насосов

- •3. Выравнивание движения жидкости во всасывающем и нагнетательном трубопроводах

- •4. Предельная геометрическая высота всасывания жидкости. Процесс нагнетания

- •5. Расход энергии на перекачку жидкости поршневыми насосами

- •6. Регулирование производительности поршневых насосов

- •3. Струйные насосы

- •Глава III

- •3. Производительность поршневых компрессоров

- •5. Расход энергии на сжатие газа в поршневых компрессорах

- •6. Регулирование производительности поршневых компрессоров

- •1. Устройство и принцип действия турбогазодувок и турбокомпрессоров

- •1. Пластинчатые компрессоры

- •2. Ротационные вакуум-насосы

- •4. Насосы для создания глубокого вакуума

- •Глава IV

- •7 Н. И. Гельпериа # 193

- •Глава V

- •4. Разделение газовзвесей (обеспыливание газов) в циклонах

- •8 Н. И, Гельпернн

- •Xoroi f" o*o To*o j

- •5. Некоторые особенности работы фильтров периодического и непрерывного действия

- •7. Промывка осадков на фильтрах и в центрифугах

- •Глава VI

- •2. Теплоотдача при свободной конвекции в ограниченном пространстве (узкие щели)

- •5. Теплоотдача при гравитационном стекании жидких пленок

- •6. Теплоотдача в аппаратах с механическими мешалками

- •7. Теплоотдача в дисперсных системах с твердой фазой

- •1. Теплоотдача лри кипении и испарении жидкостей

- •4. Тепловое излучение газов и паров

- •1. Прямоток и противоток

- •3. Смешанные токи

- •4. Теплообмен по схемам перекрестного тока

- •5. Теплообмен в трубках Фильда

- •Плавле-ния

- •Плотность при 20 "с. Кг/м'

- •Удельная теплоемкость, кДж (кг-к)

7 Н. И. Гельпериа # 193

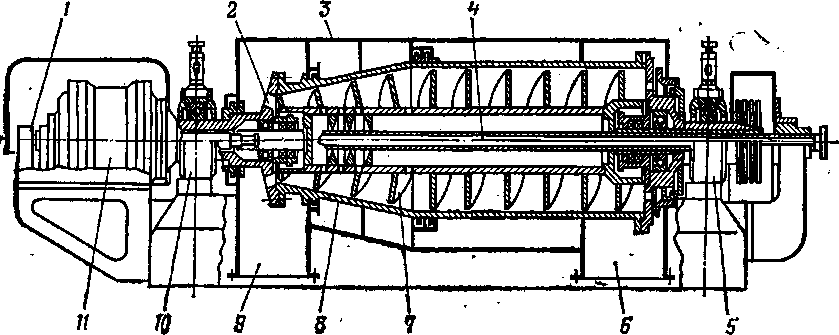

рис. IV-13, а показана схема смесителя (сходного с изображенным на рис. IV-12) с вращающимся лопастным бар а-б а н о м. Здесь тангенциальные ребра обеспечивают при каждом обороте барабана большее перемещение материала вправо (к выходу), чем обратно направленные спиральные лопасти. Тот же принцип смешения сыпучих материалов при их горизонтальном достигается благодаря размещению в аппарате двух вращающихся ленте противоположными направлениями винтовых линий (правая и левая). Для передвижения смешиваемых материалов к выходу лента, обеспечивающая движение в обратную сторону, имеет меньшую высоту, либо обе ленты выполняются с различными шагами винтовых линий. В смесителях больших диаметров ленты

Рис. 1V-13, Смесительные барабаны непрерывного действия:

заменяются лопатками, размещенными по винтовым линиям и прикрепленными непосредственно к горизонтальным валам.

В крупнотоннажных производствах часто применяют установку для непрерывного двухступенчатого смешения сыпучих материалов, схематически изображенную на рис. IV-13, б. Здесь компоненты смеси поступают через дозаторы в общий шнек, а затем вторично перемешиваются в одном из рассмотренных выше смесителей непрерывного действия (чаще всего в лопастном шнеке).

встречном перемещении (с большим потоком в сторону выгрузки) осуществляется в аппаратах спиральными лентами, вращающимися внутри цилиндрического или корытообразного корпуса. Встречное перемещение материала, необходимое для его смешения,

194

7*

Глава V

Разделение

неоднородных смесей

А. ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Неоднородными называются смеси, компоненты которых находятся в различных агрегатных состояниях, причем один из них состоит из мелких частиц. Последние образуют дисперсную фазу смеси, а среда, в которой они содержатся — сплошную (дисперсионную) фазу. Неоднородная смесь жидкость—твердые частицы называется суспензией, жидкость—жидкость (две или более взаимно нерастворимых жидкостей) — эмульсией, газ—твердые частицы — газовзвесью.

Разделение неоднородных смесей на их компоненты, практикуемое в многочисленных химических производствах, осуществляется методами, основанными либо на разности плотностей этих компонентов (фаз), либо на задержании одного из них (твердой фазы) пористой перегородкой, пропускающей лишь сплошную фазу (жидкость, газ). Первые из этих методов называют осаждением, или отстаиванием, вторые — фильтрованием. Разделение газовзвесей производят также в э л е к т-рическом поле, используя взаимодействие твердых частиц или мелких капель с электродом.

Физические свойства дисперсий зависят от свойств и концентраций обеих фаз. Концентрация дисперсной фазы может быть выражена в массовых (ам) или объемных (а0) долях или в %. Зная плотности дисперсной (рт) и сплошной (рж) фаз, можно определить плотность смеси рс:

Рс = «оРт + (1 - а0) рж- а^+(1-ая)/Рх = Рт-ЛТ-Рж)

Из последнего равенства находим соотношение между объемной и массовой концентрациями: а0 = омрж/[рт — ам Срт — рж) ].

Вязкость суспензии рс зависит от вязкости сплошной фазы рж, объемной концентрации, формы и размеров частиц дисперсной фазы. Эффективное значение рс определяется опытным путем.

При а0 < 0,2 применима эмпирическая расчетная формула*

= РжО + Стйо + С2а0 + ...), где Си С2 и т. д. — эмпирические константы, зависящие от формы и размеров частиц дисперсной фазы. Более концентрированные суспензии (а0 > 0,2) ведут себя как неньютоновские жидкости.

Твердая фаза суспензий обычно полидисперсна и состоит из частиц различной формы. В процессах разделения играют существенную роль также физические свойства жидкой фазы, особенно ее плотность, вязкость и поверхностное натяжение.

Структура осадков, получаемых в процессе разделения суспензий, характеризуется их пористостью е, удельной поверхностью /уд и размерами пор. При этом нужно различать удельные поверхности пористой среды /ус и твердой фазы /ут. Если суммарная поверхность твердых частиц в объеме осадка V0 равна FT, а их объем равен VT, то /у0 = FJVC и /ут = F^V? — /у0/(1 — е).

Форма пор в осадке и их размеры очень разнообразны, поэтому для теоретического описания процессов разделения базируются на высоте слоя осадка и на гидравлическом диаметре пор d3. В случае сферических частиц диаметром d, как было показано в главе I, имеем: d3 - (2/3) !ed/(l — е) ].

Для частиц неправильной формы d'3 = $d3, где^ — фактор формы, причем i|> < 1.

Содержание жидкости в осадке выражают его массовой (дом) или объемной (wo6) влажностью, равной массе или объему жидкости, приходящемуся соответственно на единицу массы или единицу объема осадка. Легко видеть, что величины wM и даоб связаны между собою следующей зависимостью:

рт (1 — 8)

Рж(1— WH)

Влагосодержанием осадка называется массовое (а>„) или объемное (ш0б) количество влаги, приходящееся соответственно на единицу массы или объема твердой фазы:

и/ _ Wm - ;„ Рж т - Wo6 = Рт^м

^-Т^-^рТТПГ^ wo6~—e= рж (!_«,„),

Насыщенностью осадка называется относительный объем пор, занятый жидкостью:

5 = wo6 ^ Д"мРт С—8) = w'mPt 0 — 8) 8 (1— 0>м)Рж8 рже

Заметим, что в процессах разделения суспензий часть жидкости всегда удерживается в порах осадка капиллярными силами, соответствуя связанной насыщенности осадка SCB. Таким образом, эффективная насыщенность осадка выразится так: S9* == (S — -SCB)I(l -SCB).

Ж идкая

фаза, отделяемая от суспензии в процессе

ее разделения, всегда содержит

некоторое количество мелких твердых

частиц, которое характеризует

эффективность процесса. Максимальный

диаметр

этих частиц является важнейшей

характеристикой любого процесса

разделения.

идкая

фаза, отделяемая от суспензии в процессе

ее разделения, всегда содержит

некоторое количество мелких твердых

частиц, которое характеризует

эффективность процесса. Максимальный

диаметр

этих частиц является важнейшей

характеристикой любого процесса

разделения.

Для ускорения процессов разделения суспензий методами осаждения часто добавляют к ним небольшие количества веществ (коагулянтов), способствующих слипанию мелких частиц в более крупные агрегаты. Действие этих веществ основано на нейтрализации отталкивающих электрических зарядов мелких твердых частиц или на создании мостиков между этими частицами при помощи высокомолекулярных соединений. Разумеется, использование коагулянтов допустимо в тех случаях, когда оно не сопряжено с загрязнением суспензии и с большим удорожанием процесса.

Б. ГРАВИТАЦИОННОЕ ОСАЖДЕНИЕ

В суспензиях и газовзвесях дисперсная фаза имеет обычно большую плотность, чем сплошная, поэтому движущая сила гравитационного осаждения (естественного отстаивания) равна рт — рж. Процесс осаждения осуществляется в аппаратах периодического, полунепрерывного и непрерывного действия, называемых отстойниками.

Отстойник периодического действия (рис. V-1, а) представляет собою вертикальный сосуд круглого или прямоугольного сечения с конусным дном. Загруженная суспензия по истечении определенного отрезка времени разделяется на осветленную жидкость (верхний слой) и осадок с высокой концентрацией твердой фазы (нижний слой). После удаления осветленной жидкости (при помощи насоса или сифона) через нижний штуцер выгружают осадок, чему способствует конусное дно, и аппарат загружается снова.

Отстойник полунепрерывного действия для суспензий (рис. V-1, б) представляет собою длинный желоб прямоугольного сечения с торцевыми стенками разной высоты, причем передняя (справа) несколько ниже и служит порогом водослива. Суспензия поступает непрерывно до тех пор, пока не накопится определенный слой осадка, после чего ее подача прекращается для выгрузки осадка. В случае полидисперсного осадка по мере движения суспензии оседают все более мелкие частицы, так что наряду с осаждением твердых частиц происходит их частичная классификация.

На рис. V-1, в показана схема отстойника полунепрерывного действия для газовзвесей (пыле-осадительный аппарат). Отстойник разделен системой горизонтальных перегородок на ряд параллельно работающих камер. Газовзвесь при входе в аппарат распределяется по камерам,

осевшие твердые частицы накапливаются на горизонтальных перегородках, откуда периодически выгружаются, а очищенный газ удаляется по общему каналу на протяжении всего рабочего периода аппарата.

Широко распространен отстойник непрерывного действия с гребками, схематически изображенный на рис. V-1, г. Он состоит из цилиндрического сосуда с конусным дном, по оси которого расположен медленно вращающийся вал, несущий на нижнем конце лопасти с насаженными на них лопатками (гребками). Суспензия непрерывно поступает в центральную часть аппарата, сгущенный осадок с помощью гребков отводится через нижний штуцер, а осветленная жидкость удаляется сверху через кольцевой желоб. Для большей компактности рассматриваемый аппарат (его диаметр достигает 120 м) часто изготовляется многоярусным.

На рис. V-1, д показана схема цилиндрического отстойника непрерывного действия с коническими пе-р е го р о д к а м и, расположенными в центральной его части. Суспензия, поступающая по периферии, проходит через пространства между конусами. Осветленная жидкость отводится через воронки, размещенные в верхней части конусов, а осадок сползает с поверхности конусов и удаляется через нижний центральный штуцер.

Основной характеристикой рассматриваемого процесса разделения суспензий и газовзвесей является скорость осажде-н и я, т. е. скорость относительного движения твердых частиц. При определении этой скорости необходимо различать свободное и стесненное осаждение. Свободное осаждение, наблюдающееся в разбавленных суспензиях и газовзвесях (объемная концентрация твердой фазы а0 < 5%), характеризуется отсутствием взаимного влияния частиц дисперсной фазы, т. е. каждая из них ведет себя как одиночная частица в окружающей сплошной среде. С ростом а0 благодаря взаимному влиянию пограничных слоев и столкновениям соседних твердых частиц осаждение становится стесненным, сопротивление частиц потоку возрастает и скорость их движения падает.

Как уже известно, свободно падающая частица движется CHa-tto

чала с ускорением — и достигает постоянной скорости осаждения w0 в момент, когда сила тяжести уравновешивает силу гидродинамического сопротивления. Следовательно, в самом общем виде уравнение динамического равновесия свободно падающей частицы диаметром d будет иметь следующий вид:

ltd*, . ,. itda да2 , nd3 dw , .

S — (Рт — Рж) = £ — •— Рж + — РтЖ (V' Продолжительность ускоренного движения частицы, особенно в жидких средах, однако, очень мала, поэтому вторым членом в уравнении (V.la) можно практически пренебречь, и мы приходимaJ

4 к ранее выведенному уравнению (1.43) для скорости свободного

осаждения: ^Re„ = £ {wldhf = (4/3) Аг.

При ламинарном режиме движения (Re0 <: 0,1) для сферической частицы £ = 24/Re0, в переходном режиме (0,1 < Re0 < < 1000) t = Ю/Reo'5, а при турбулентном режиме (Res > 1000) £ = 0,44. Подставляя эти значения £ в уравнение (1.43), находим выражения для скорости свободного осаждения частицы:

d2 (Рт — Рж) 8 /лт 1\

при

ламинарном режиме w0

=

^

'—-2— (V.1)

(V.2)

при переходном режиме w0 — 1,2d -2х-—

|_((*жРж)

%)ри турбулентном режиме w0 — 5,451/ —— (V.3)

Г Рж

Напомним, что с достаточной для практики точностью величину w0 при всех режимах движения можно рассчитать также по ранее приведенной общей формуле Тодеса (1.43а).

Формулы (1.43) и (1.43а) применимы также к частицам неправильной геометрической формы, если оперировать их эквивалентным диаметром d3, равным диаметру сферы того же объема, что и частица. При этом коэффициент гидродинамического сопротивления £ определяется по формулам, приведенным в главе I, учитывающим режим движения и форму частицы (при помощи коэффициента сферичности срс).

Скорость стесненного осаждения (а0 > 5%) wco, как уже отмечалось, меньше скорости w0 для одиночных частиц. Величину wco можно определить по формуле (1.48), учитывающей рост гидродинамического сопротивления и соответственное падение скорости осаждения с уменьшением порозности суспензии е вследствие роста объемной концентрации а0 твердой фазы (е =

= 1 — «сопроцесс осаждения сильно усложняется в случае полидисперсной твердой фазы, так как крупные частицы оседают быстрее мелких, концентрируясь в донной части отстойника, по высоте которого порозность слоя разделяемой суспензии возрастает снизу вверх. Соответственно различным размерам и концентрациям твердых частиц изменяются закономерности осаждения по высоте отстойника. Скорость осветления жидкой фазы полидисперсной суспензии (скорость полного осаждения) рекомендуется определять экспериментальным путем, а ее приближенное значение можно найти, ориентируясь на размеры и объемную концентрацию самых мелких частиц.

Допустим, что в отстойник периодического действия (см. рис. V-1, а) загружен объем суспензии Ус м3 с относительной объемной концентрацией твердой фазы аг (mVm3 жидкости). Если по истечении времени т в отстойнике с площадью поперечного сечения F накопился слой осадка высотой h с относительной концентрацией аг и слой разбавленной суспензии высотой Я с относительной концентрацией а0, то должно удовлетворяться следующее уравнение материального баланса по жидкой фазе:

откуда h = Н {(аг — a0)/(a2 — ]. Объем суспензии в отстойнике

Ve = F(H + h) = FH[l+{a1- а0)/(а2 - а,)] = FH [(о, - a0)I(a2 - а,)] Объем жидкости в отстоявшейся разбавленной суспензии

уж = FH (1 -а0) = Ve [(а, - aj (1 - ао)/(в, - а0)\ При скорости осаждения а>0 м/с Я = а>0т, поэтому

VJx = [(яа -«,)/(<*, - at)l FwQ (V.4)

и

Кж/т = Ft^o (1 - а0) (V.4a)

В случае полного осветления жидкости в слое высотой Я мы имеем а0 = 0.

Из формул (V.4) и (V.4a) следует, что производительность отстойника (Ус/т, Уж/т) периодического действия не зависит от его высоты, а определяется площадью его поперечного сечения F; высота Я + h диктуется только объемом загружаемой суспензии.

В отстойнике полунепрерывного действия твердые частицы оседают со скоростью w0 и движутся в горизонтальном направлении со скоростью, которую примем равной скорости потока жидкости хюж. Расстояния Я и / твердые частицы проходят за одно и то же время т, поэтому т = H/w0 = 11хюж и оуж = w0 (ПН).

Производительность отстойника по осветленной жидкости за время т выразится так:

Уж = ЬНтжт = blw0x = FwQt (V.5)

Из формулы (V.5) видно, что производительность отстойника полунепрерывного действия также определяется площадью его поперечного сечения F = Ы, а не высотой осветленного слоя. Заметим, что формула (V.5) является приближенной, поскольку мы постулировали равенство скоростей горизонтального движения обеих фаз, а также игнорировали непостоянство скорости жидкости подлине /, обусловленное убыванием высоты слоя осадка по длине аппарата (более крупные частицы оседают ближе к входу суспензии). Рассматриваемые аппараты наиболее эффективны при ламинарном течении жидкости и при плавном входе суспензии (без возмущений).

Для расчета отстойника непрерывного действия напишем уравнения материальных балансов по жидкой и твердой фазам:

+ «с) = Vo/(l + а0) + Vu/( 1 + ап); Vcac/(1 -f- о0) = V0Oo/(l + Оо) + Vnan/(l + ап)

где Vc, Vfy и Vn —объемные расходы разделяемой суспензии, сгущенного осадка и осветленного потока, м3/с; ае, а0 и ап— относительные объемные концентрации твердой фазы в указанных потоках.

Из этих уравнений находим:

VD = Ve i(a0 - ас) (I + en)/(l + вс) (во - вп)]

Если скорость восходящего осветленного потока в отстойнике с площадью поперечного сечения F равна w0, то Va = Fw0 и

F=[Ve(ao — ae)0+ ап)Щш0 (I + ас) (во - Яд)] (V.6)

В случае полного осветления жидкости ав = 0 и

F = [V, (аа- ас))Цш0ао (1 + ас)] (V.6a)

Совершенно очевидно, что w0 — скорость стесненного осаждения самых мелких частиц, оседающих в отстойнике. Опыт показывает, что требуемая величина F примерно в 1,35 раза больше рассчитанной по формуле (V.6). При этом следует учесть, что скорость падения твердой частицы w0 равна разности скорости осаждения и скорости сплошной фазы.

Из уравнения (V.6) видно, что производительность отстойника, как и в предыдущих случаях, не зависит от его высоты, но последняя оказывает существенное влияние на концентрацию твердой фазы аа в уходящем осадке. Дело в том, что эта концентрация зависит от времени пребывания осадка в аппарате, а время пропорционально высоте отстойника. Величину т0 можно определить опытным путем, варьируя продолжительность периодического отстаивания разделяемой суспензии в мерном цилиндре.

Процесс разделения сильно усложняется в случае полидисперсной твердой фазы, так как частицы разных диаметров имеют различные скорости осаждения. Ориентация на скорость осаждения самых мелких частиц приводит, разумеется, к преувеличению F и соответственному преуменьшению Vc; устранение этой погрешности возможно только на основании опытных данных.

В отстойнике с коническими перегородками (см. рис. V-I, д) твердые частицы, осаждаясь под действием силы тяжести со скоростью w0, движутся параллельно поверхности конусов с потоком жидкости со скоростью ы>ж, уменьшающейся по направлению от оси аппарата к его периферии. Если аппарат имеет i конических перегородок, а расстояние между ними по нормали равно Ъ, то на любом радиусе г скорость потока суспензии выразится как тж = = Vcl2nrib, где Vc — расход суспензии.

Так как горизонтальная составляющая скорости потока wF =»

= = шж cos а, то время прохождения им элементарного

атп .

участка dr зоны осаждения (пространство между двумя соседними коническими перегородками) dxn = (2лгЫ/Ус cos a) dr.

Вертикальная составляющая скорости твердой частицы

Vc sin a dh

- wB = w0 — wxsm a = w0 %—ч- = -г-

откуда dx0 = 2nribdh/(2nribw0 — Vc sin a). ■

Но время прохождения суспензией всей зоны осаждения должно быть равно времени падения частицы с высоты h, т. е. <гп = т0, dxn = dx0 и

(2nrbi/Vc cos a) dr = [2nrib/(2nribw0 — Ve sin a)] dh

Разделяя переменные и интегрируя уравнение в пределах от О до R и от 0 до h, получаем:

Л = (nibWoRt/Vc cos a) — R tg a (V.7)

Формула (V.7), связывающая производительность отстойника Vc и его конструктивные размеры {R, Л, а и г), является, однако, приближенной, поскольку она предполагает w0 = const. В действительности w0 непрерывно изменяется, так как по мере движения суспензии уменьшается концентрация твердой фазы (не исключено также изменение режима движения оседающих твердых частиц).

В. ОСАЖДЕНИЕ В ПОЛЕ ЦЕНТРОБЕЖНОЙ СИЛЫ 1. Основы и техника разделения суспензий

Скорость гравитационного разделения суспензий, как видно из предыдущего, падает по мере уменьшения размера твердых частиц и разности плотностей обеих фаз, а при ламинарном и переходном режимах осаждения — также с ростом вязкости жидкой среды. Увеличение скорости этого процесса возможно в поле центробежной силы, для чего суспензию помещают внутри цилиндрического барабана, вращающегося вокруг своей оси с большой угловой скоростью со. В данном случае суспензия получает вращательное движение практически с той же угловой скоростью со, поэтому твердая частица с массой т, имея радиус вращения г, находится не только под действием гравитационной силы mg, но и центробежной силы mcoV. Рассматриваемый процесс называется центрифугированием, а машины, используемые для его осуществления — центрифугами.

В практике центрифугирования coV > g, поэтому гравитационной силой можно практически пренебречь и характеризовать напряженность центробежного силового поля (силу, действующую на единицу массы) величиной coV. Таким образом, пои центрифугировании ускорение оседающей твердой частицы в сравнении с гравитационным возрастает на величину coV/g = Ф, называемую фактором разделения. Так как окружная скорость w = cor, то Ф = coVg = wVgr = Fru, где Fr4 — центробежный критерий Фруда.

Машины для центрифугального осаждения, или осади-тельные центрифуги, применяются для разделения суспензий с объемной концентрацией твердой фазы до 40%, состоящей из частиц размером от 0,005 до 10 мм. В результате центрифугирования получаются осадок с некоторым содержанием жидкой фазы и осветленная жидкость (иногда с небольшой концентрацией мелких твердых частиц), называемая ф у г а т о м.

По значению фактора разделения Ф различают осадительные центрифуги нормальные (Ф < 3500) и сверхцентрифуги, по рабочему режиму — центрифуги периодического и непрерывного действия. В зависимости от технологического назначения осадительные центрифуги подразделяются на обезвоживающие, универсальные, осветляющие и сепарирующие. Первые применяются для сильного обезвоживания высококонцентрированных суспензий средней дисперсности, вторые — для разделения средне- и низкоконцентрированных суспензий при умеренных требованиях к влажности осадка и чистоте фугата, третьи — для выделения высокодисперсной твердой фазы из низкоконцентрированных суспензий, четвертые — для разделения нестойких эмульсий. Наконец, конструктивными характеристиками центрифуг являются расположение вала и его опор, устройство последних, способ выгрузки, степень герметизации и взрывобезопасности.

На рис. V-2, а показана осадительная центрифуга периодического действия с ручной выгрузкой осадка и жесткой опорой вала. Основным рабочим органом центрифуги является барабан, закрепленный на вертикальном валу, получающем вращательное движение от электромотора через гибкую передачу. Разделяемая суспензия загружается сверху во вращающийся барабан, который снабжен радиальными ребрами, предотвращающими скольжение жидкости относительно его стенок. Ребра имеют отверстия с целью выравнивания уровней в отдельных частях барабана. В результате центрифугирования твердая фаза (осадок) оседает на внутренней поверхности барабана, а жидкость (фугат) располагается кольцевым слоем поверх слоя осадка. На полном ходу центрифуги фугат удаляется по отводной трубке, конец которой с помощью штурвала постепенно вводится в слой жидкости до достижения им поверхности осадка. После этого центрифуга останавливается, поднимается конус, закрывающий отверстие в днище барабана, через которое осадок выгружается вручную. Таким образом, центрифуга работает циклически и ее производительность определяется рабочей емкостью барабана (обычно около 50% его объема) и продолжительностью цикла. Последняя зависит от физических свойств суспензии (рт, рж, р., а0) и фактора разделения.

Жесткая опора вала центрифуги является часто источником больших динамических нагрузок на подшипники при появлении дебаланса, вызванного неравномерным распределением суспензии (особенно при высокой концентрации твердой фазы) в барабане.

Рис. V-2. Осадительные центрифуги

периодического действия:

а — центрифуга с ручвой выгрузкой

осадка и жесткой опорой вала; 6 — трехколонная центрифуга с ручной выгрузкой осадка; в, г — центрифуги с механизированной выгрузкой осадка, работающие соответственно в первом и втором режимах питания; д — трубчатая сверхцентрифуга; / — барабан; 2 — ребра с отверстиями; 3 — трубка для отвода фугата; 4 — конус; 5 — опорная колонна; 6 — распределяющий конус; 7 — труба для подачи суспензии; 8 — нож; 9 — цнлиидр с поршнем и штоком; 10 — станина; 11 — тормоз; 12 — приемник легкой фазы; 13 — приемник тяжелой фазы; 14 — труба для ввода эмульсии; /5 — привод.

Это явление в значительной мере устранено в трехколонных центрифугах (рис. V-2, б), станины которых подвешены при помощи трех тяг на колоннах с шаровыми шарнирами. В данном случае вал центрифуги имеет возможность самоустанавливаться, и значительно уменьшается влияние дебаланса. Для более равномерного направления загружаемой суспензии к днищу барабана предусмотрен, кроме того, распределительный конус.

Для разделения суспензий с объемной концентрацией твердой фазы а0 = 5—30% и размером частиц 5—40 мкм применяют центрифуги периодического действия с механизированной выгрузкой осадка (рис. V-2, в, г). Центрифуга допускает два режима питания. По первому из них (рис. V-2, в) суспензия подводится во вращающийся барабан до его заполнения, а по окончании центрифугирования фугат удаляется по отводной трубке, конец которой постепенно приближается к поверхности слоя осадка. После этого трубка возвращается в начальное положение, а слой осадка срезается ножом, постепенно проникающим в этот слой. Затем нож возвращается в исходное положение, и рабочий цикл повторяется. По второму режиму

(рис. V-2, г) суспензия в течение некоторого времени поступает непрерывно, а фугат переливается через борт до накопления слоя осадка определенной толщины. После этого подача суспензии прекращается, остаток фугата удаляется по отводной трубке, а осадок срезается ножом, как и при первом режиме. Возвратно-поступательное движение ножа обеспечивается его присоединением к штоку с поршнем, движущимся вверх и вниз с определенной скоростью через заданные промежутки времени под давлением потока рабочей жидкости (например, масла), которая периодически поступает в пространства цилиндра под поршнем и над ним. Аналогичное устройство используется для циклической подачи суспензии и удаления фугата.

Для разделения низкоконцентрированных (<1%) и тонкодисперсных (размер частиц 0,5—1,5 мкм) суспензий применяют трубчатые сверхцентрифуги (рис. V-2, д). Основным рабочим органом этих центрифуг является вращающийся длинный вертикальный барабан (отношение длины к диаметру 5—7). Суспензия поступает через дно барабана, огибает распределительный диск и движется вверх, вращаясь вместе с барабаном. На значительной длине последнего предусмотрены три или четыре продольных ребра, обеспечивающие суспензии частоту вращения барабана. Благодаря большому фактору разделения (до 17 ООО в промышленных и до 30 ООО в лабораторных центрифугах) твердая фаза оседает на стенках барабана, а фугат непрерывно удаляется через центральные.отверстия в головке центрифуги. Осадок периодически удаляется вручную после остановки центрифуги и разборки ротора.

Трубчатые сверхцентрифуги применяют также для непрерывного разделения стойких эмульсий (рис. V-2, д). Последние по мере продвижения вверх расслаиваются на тяжелую и легкую фазы, из которых первая удаляется через периферийные, а вторая — через центральные отверстия головки (рис. V-2, д). Положение поверхности раздела обеих фаз определяется сменным кольцом, диаметр которого выбирается соответственно плотностям и объемному соотношению фаз.

Благодаря большой скорости процесса разделения трубчатые центрифуги отличаются сравнительно высокой удельной производительностью при малом объеме барабана и, следовательно, кратковременным пребыванием разделяемой смеси в барабане. С другой стороны вследствие большой скорости вращения диаметр и длина барабана неизбежно ограничиваются конструктивными соображениями (обеспечение механической прочности). Диаметр барабана не превышает 150 мм, длина ~1 м, рабочий объем ~10 дм3.

Для разделения суспензий с объемной концентрацией твердой фазы 1—40% и размерами частиц от 10 до 0,005 мм при разности плотностей обеих фаз до 200 кг/м3 широко применяют осадительные центрифуги непрерывного действия. Устройство одной из конструктивных модификаций шнековой центри

Рис. V-3. Осадительные центрифуги непрерывного действия: а — шнековая центрифуга; б. в — роторы тарельчатых центрифуг со^ ответственно с непрерывной выгрузи кой осадка н для разделения на три фракции; / — защитное устрой, ство; 2 — окно для выгрузки осадка; 3 — кожух; 4 — труба для ввода суспензии; 5 — опора ротора; 6 — камера для фугата; 7 — 1инек; 8 — ротор; 9 — камера для осадка; 10 —• опора ротора; // — редуктор.

вала попадает в кольцевую полость между барабаном и шнеком (вблизи соединения конуса с цилиндром), где вовлекается во вращательное движение. Осевший осадок транспортируется шнеком влево и удаляется через окна в торцевой крышке, а фугат — направо и уходит через отверстия в правой торцевой крышке ротора. Фактор разделения центрифуги доходит до 4000. Отношение длины ротора к его диаметру достигает 4. Недостатком рассматриваемых центрифуг является относительно высокое содержание жидкости в осадке и твердой фазы в фугате, достоинством — высокая производительность и непрерывность действия.

Отделение тонкодисперсных примесей от жидкостей происходит наиболее интенсивно при разделении потока на ряд тонких слоев. С этой целью ротор центрифуги снабжается специальной вставкой в виде пакета конических перегородок (тарелок), расстояние

между которыми зависит от концентрации и размера частиц твердой фазы, физических свойств жидкости и фактора разделения. На рнс. V-3, б показана схема ротора тарельчатой центрифуги для разделения суспензий с непрерывной выгрузкой осадка. Суспензия, попадая через центральную полость в периферийную часть ротора, далее движется в пакете тарелок по направлению к оси ротора. При этом тяжелая фракция (осадок) отбрасывается центробежной силой к периферии ротора и удаляется через сопла, а легкая фракция (фугат) уходит через отверстия или кольцевую щель вблизи оси ротора.

При наличии трехкомпонентной неоднородной смеси или для разделения бинарной смеси на три фракции применяют центрифуги с ротором, схематически представленным на рис. V-3, в. Такую же схему, но без сопел в барабане имеет ротор центрифуги (сепаратора) для непрерывного разделения эмульсий.

Через сопла рассматриваемой центрифуги в случае разделения суспензий обычно уходит твердая фаза с высокой концентрацией жидкости. Этот недостаток может быть частично устранен путем возврата части остатка и его присоединения к потоку исходной суспензии (рециркуляции), как показано пунктирными линиями на рис. V-3, б.

Применение тарельчатых центрифуг (сепараторов) для разделения суспензий в периодическом рабочем режиме не рекомендуется, так как демонтаж ротора для его ручной очистки является весьма трудоемкой операцией.

2. Закономерности разделения суспензий

и нестойких эмульсий в осадительных центрифугах

Как уже отмечено, отношение ускорений движения частицы в центробежном и гравитационном полях равно фактору разделения. Таким образом, если пренебречь периодом ускоренного движения частицы, то для определения скорости осаждения в центрифугах можно воспользоваться уравнением для гравитационного осаждения (V.43), заменив в критерии Аг величину g центробежным ускорением coV:

ие^

= 4^(РТГРж)^

° 3 \2рж

Принимая для ламинарного режима £ = 24/Re и учитывая, что скорость движения частицы непрерывно возрастает, поскольку центробежная сила инерции увеличивается пропорционально ее

dr

расстоянию от оси вращения, т. е. wa — получаем;

* I .^-Ы^ (V.8)

. dx 18 цж

Разделяя переменные и интегрируя в пределах от 0 до т и от Rx до /?2 (рис. V-4, а), находим продолжительность т осаждения частицы размером d:

х = [18цж/а2 (Рт - Рж) w2] In (RJRJ (V.8a)

С другой стороны, если рабочий объем центрифуги равен я (Rt — R]) Н, то т = [я (Rl — R\) HVVc, где Vc — производительность центрифуги по суспензии в единицу времени.

а б

Рис. V-4. К расчету центрифугального разделения суспензий.

Приравнивая два последних выражения, получаем:

ясо^(^-^)(рт-рж)

18цхЫ R2iRl <V-a'

Аналогично находим для переходного режима (£ = 10/Re0-5):

H^'3(Rl-R[)

(fe^L) (V.10)

Vc

= 2,73

(V.ll)

Vr2-Vr1

— Vr,V рж

Формулы (V.9)—(V.ll) применимы только для приближенных расчетов, так как в центрифуге сопротивление жидкой среды всегда меньше центробежной силы инерции твердой частицы, и последняя движется с непрерывным ускорением. Следовательно, для определения скорости осаждения в центрифуге нужно базироваться на уравнении (V.la), в котором заменим g на w\ и w2d2 на u4Re /рж:

d3 dw d3 ,

(V.12)

8рж

Решение последнего уравнения осложняется тем, что величина Re изменяется по мере удаления твердой частицы от оси вращения, следовательно, изменяется также режим ее движения, а С = / (Re). Для облегчения инженерных расчетов на основе теории размерностей предложено обобщенное выражение для скорости осаждения твердых частиц в центрифугах {уравнение Соколова);

„, ci/3 а р« Ш?! 9ж> J (V.13)

ао — ,,(2m-3)/3 1 '

гж

где С= 1,71- Ю-4 и т. — 2 при Re< 1,6; С = 2,49 и т= 1,2 в интервале 1,6< < Re < 420; С = 5,36 н т = 0,5 при Re > 420.

Соответственно получаем следующие расчетные формулы:

для области Re < 1,6 w0 = ^±1=M^L (V.13a)

1ор,ж

для

области 1,6 < Re

<

420 w0

=

0,136

^ 0>i6

0,48

—

Рж" (*ж

(V.136)

для

области Re

>

420 ю0

= 1,75 l/"

d

^

~ Р») ^

/V. 13в)

г Рж

Так как w0 = то продолжительность осаждения может

быть найдена из уравнения: т = |

В центрифугах непрерывного действия время пребывания суспензии должно быть несколько больше вычисленного по приведенным формулам из-за возмущений, неизбежных при выходе осадка и фугата. Поправочный коэффициент может быть найден лишь опытным путем.

Мы расматривали до сих пор процесс осаждения монодисперсных осадков, встречающихся на практике сравнительно редко. Значительно чаще подвергаются разделению суспензии, содержащие полидисперсные смеси, твердых частиц, которые характеризуются интегральными или дифференциальными кривыми распределения числа, объема или массы частиц по размерам. При построении интегральной кривой по оси абсцисс откладывают диаметр частиц d, а по оси ординат —массу (или %) всех частиц меньше или больше данного размера. Считая d величиной непрерывной, такую функцию распределения Ф (d) изображают в координатах Ф—d кривой (рис. V-4, б), имеющей непрерывную производную

макс

| F{d)dd = <t>(duaKC)—<b(dMm)

Таким образом, ордината Ф (d) в любой точке dt выражает площадь, ограниченную кривой F (d) и отрезком dt—dMm на оси абсцисс. На рис. V-4, в изображены кривые F (d) для дисперсной фазы исходной суспензии (1) и фугата (2). Мы видим, что в осадке присутствуют частицы всех размеров (d ^ da), а с фуга-том уходят частицы с размером d «г da. Массовая доля частиц, уходящих с фугатом, выражается площадью 3. В режиме поверхностного течения частицы размером d > da (площадь 4) образуют осадок, а частицы d <$d0 (площадь 5) уносятся фугатом (практически площадь диаграммы делится не ординатой 6, а пунктирной кривой). Кривые распределения определяются опытным путем методом седиментации. Дисперсность твердой фазы, ее порозность и форма частиц наряду с разностью плотностей обеих фаз и вязкостью жидкой среды являются важнейшими параметрами суспензий, определяющими выбор типа осадительной центрифуги и ее рабочего режима.

Точный теоретический расчет процесса центрифугального разделения полидисперсных суспензий вызывает большие затруднения. С некоторым приближением расчет возможен по приведенным выше формулам с учетом минимального диаметра частиц da в осадке и скорости их стесненного осаждения. Зная da, можно определить по кривой распределения суммарную долю твердых частиц, уносимых фугатом.

Если непрерывному центрифугированию подвергается малоконцентрированная монодисперсная суспензия, содержащая твердые частицы диаметром d, то уравнение траектории их осаждения из потока суспензии имеет вид: drlw = dzlw„ где w2 —скорость потока вдоль барабана центрифуги.

![]()

dz

Яг H

откуда Vc = [(pT — Рж) d2na>2H (R22 — R\) ]/18p In (R2/RL), где H —длина барабана центрифуги.

Перепишем последнее уравнение с учетом, что [(рт — — Рж) d2]/18p = w'0 —скорости гравитационного осаждения, обозначив <х0 = #i/#2. Тогда получим: Vc = w0n(o2HR{f (а0), где / (а0) = (а0 — 1)/а0 In сС

Разложив 1п а0 в ряд и ограничиваясь первым его членом, находим: / (<х0) = [(а20 — 1) (<х0 + 1) ]/[2<х0 (<х0 — 1) ] = 1/2 (1 + + 1/а0)2 и

1'с=0,5^ясй2//?2(1 + 1/ао)2 (V.11)

В случае тонкослойного разделения RL « R2, а0 » 1 и

Vc = w'0n(i>2HRl (V.14a)

Благодаря некоторому отставанию суспензии от вращения ротора и наличию вихрей как внутри ротора, так и на его конц ах действительный фактор разделения меньше a>2Rt/g и равен e^/ci/g*. где величина х <з 1 и определяется опытным путем. В этом случае уравнение траектории оседающей твердой частицы будет иметь следующий вид:

твш2х J rx Va J

Rt 0

откуда

Скорость центрифугального осаждения w0 при любом гидродинамическом режиме, пользуясь формулой (V.13), можно выразить следующим образом: т0 = А (©V)*1, где хх = х 1(т -+-—f_ 1 )/3 3 (значения т для различных режимов осаждения были приведены выше), и

А = c0-33dmp«(OT-2'/3(pT-p)H)(m+"V (2т"В этом случае аналогичным методом получается следующее выражение для производительности центрифуги:

V, = A (2nH[g**) R{+*'<u1,/3

2*f (а0) (V. 16)

Напомним, что области Re > 420 соответствует турбулентный, а области 1 <3 Re <i 420 — переходный режим осаждения.

3. Разделение суспензий и нестойких эмульсий в гидроциклонах

Непрерывное разделение суспензий и нестойких эмульсий за счет центробежной силы возможно не только во вращающихся барабанах центрифуг, но и путем сообщения этим неоднородным смесям вращательного движения в неподвижном сосуде. Аппарат, применяемый для этой цели, называется гидроциклоном. Последний (рис. V-5, а) состоит из цилиндро-конического корпуса, снабженного вверху тангенциально расположенным штуцером для ввода суспензии (нестойкой эмульсии), нижним штуцером для отвода сгущенного осадка и верхним соосньш патрубком для выхода фугата. Достоинствами гидроциклона являются простота устройства (отсутствие вращающихся частей) и обслуживания, компактность и низкая стоимость, его недостаток —невысокая степень разделения, т. е. большая концентрация жидкости (легкой фазы) в осадке и твердых частиц (тяжелой фазы) в фугате.

Разделяемая суспензия, войдя в гидроциклон с большой скоростью, приобретает вращательное движение и по мере ее перемещения вниз крупные твердые частицы концентрируются вблизи внутренней поверхности конуса. В центральной части корпуса возникает встречный восходящий поток фугата, содержащего неотделнвшиеся мелкие твердые частицы (капли). Уходящие из гидроциклона потоки сгущенного осадка и фугата находятся в соотношении, зависящем от сечений штуцеров для их отвода.

На практике приняты следующие относительные размеры гидроциклонов: HID = 5; d/D = 0,28; dJD = 0,34; hID = 0,4. Диаметр цилиндрической части гидроциклона редко превышает D — — 750 мм.

Обозначив объемные расходы суспензии, осадка и фугата через ^с. У о и Уфу а абсолютные объемные концентрации твердой фазы в этих потоках — соответственно через аст, аот и афт, напишем уравнение материального баланса по твердой фазе: aCTVc = = оотК0 +афтКф, откуда аот = аст (Vc/V0) — афт (Кф/К0)-

Опытом установлено, что максимально возможные значения йот и аоф практически одинаковы: (а„)тк0 = (афт)макс = 0,4 — 0,5.

При превышении этих максимальных концентраций нормальная работа гидроциклона нарушается из-за закупорки выходных штуцеров. Максимальные концентрации, естественно, быстрее достигаются по мере увеличения аст, но при этом одновременно падает степень разделения, поэтому применение гидроциклонов для разделения высококонцентрированных суспензий оказывается малоэффективным .

Степенью осаждения называется отношение массовых количеств твердой фазы в осадке (G0T) и в исходной суспензии (GCT), отнесенных к 1 м3 жидкой фазы:

Ф = 100 (Gor/GCT) = 100 t(GCT - G(j,T)/GCT! = (1 - Сфт/Ост) 100%

где СфТ — массовое количество твердой фазы в фугате, приходящееся на 1 м3 жидкости.

В реальных условиях твердая фаза суспензии представляет собой полидисперсную смесь, поэтому в теоретических расчетах, как указывалось выше, базируются на предельном диаметре твердой частицы da, полагая, что частицы с размером d > da уходят с осадком, а с размером d <Z da — с фугатом. Тогда количества твердой фазы в остатке и фугате определяются с помощью кривой распределения (рис. V-4, в). При этих условиях, в зависимости от режима движения, предельные диаметры могут быть найдены из Уравнений (V.8)— (V. 11) или (V. 13). Так, например, для ламинарного режима

, 7/" 18ш0Цж _ ч/" 18р.ж , А2 а~\ (Рт-Рж)оз2г У (рх-рж)Т Rx

Твердая фаза исходной суспензии, осадка и фугата представляет собой, однако, полидисперсную смесь. Вследствие сложной гидродинамической обстановки в циклоне и частичного агрегирования мелких частиц с фугатом уносятся частицы с размером d > da, а с осадком — частицы с размером d <j da. Следовательно, суммарную степень осаждения можно определить только по степеням осаждения отдельных фракций ср,-, располагая кривыми распределения относительных массовых количеств твердых частиц nit в исходной суспензии по диаметрам d{ отдельных фракций:

U=S№ <V-17>

i=i

Опытами установлено, что величина ф; зависит от отношений V0/Vc и dlda. Эта функциональная зависимость представлена на рис. V-5, б. Заметим, что величина Ф; падает с ростом V0/Vc-Зная величину фПОл, можно определить действительную степень осаждения:

п

Фпол = ЧФпо* = У] S Ът1 1=1

где

(УЛ73)

1 Vc l-Vo/Vc к '

В свою очередь, величина ц = f \acj(aM)uaM, ], где (аог)макс — максимальная объемная концентрация твердой фазы в исходной суспензии, т. е. концентрация, при которой суспензия остается еще текучей; обычно (аСт)макс » 40%. По опытным данным, значё* ниям йст/(аст)макс = 2-10~3, 2-10"2 и 10"1' соответствуют п = 0,9; 0,8; 0,6. Таким образом, с ростом объемной концентрации твердой фазы в исходной суспензии эффективность гидроциклона падает.

Для определения производительности гидроциклона можно воспользоваться уравнением расхода при истечении жидкости из затопленного отверстия: Vc = рр (яйР/4) ]/ Ap/gpc, где цр = = d2/(D2 —dl) —коэффициент расхода; Ар —перепад давления в циклоне; рс — плотность суспензии.

Относя Ар к скорости выхода фугата даф = AV^Indl или входа суспензии Wo = 4VJnd2, находим: Ар = £рж (аиФ/2) или Ар = = £ipc (w2J2).

Значения £ и £х зависят от конструктивных размеров гидроциклона, физических свойств исходной суспензии, режима ее движения и соотношения потоков осадка и фугата. Обобщенные формулы для надежного расчета £ отсутствуют, поэтому в инженерных расчетах пользуются опытными данными.

Гидроциклоны применимы также для разделения нестойких эмульсий, в которых одна из жидких фаз находится в дисперсном виде (капли). Процесс сильно осложняется в данном случае тем, что капли внутри гидроциклона изменяют свою форму и разл:еры, а также коалесцируют. Работу гидроциклона характеризуют двумя коэффициентами разделения. Для фугата еф = 1 — афт/аст, а для осадка е0 = 1 — (1 — оот)/(1 — аст), где аст, аот и афт — объемные концентрации тяжелой фазы в исходной эмульсии, осадке и фугате.

Имеющиеся опытные данные показывают, что с ростом VJV величина еф падает, а е0 растет по мере увеличения входной скорости эмульсии. Увеличение концентрации тяжелого компонента в эмульсии приводит к резкому падению еф и росту е0 в степени, возрастающей с увеличением Vq/Vc. На кривых, характеризующих зависимость еф и е0 от скорости входа эмульсии wc в гидроциклон, отмечается резкий экстремум, возрастающий в первом случае по мере уменьшения Уф/Ус, а во втором — по мере уменьшения VjVc. За пределами этой оптимальной скорости шс разделяющая способность гидроциклона уменьшается. Обобщающие закономерности по разделяющей способности и гидравлическому сопротивлению гидроциклонов для разделения эмульсий пока отсутствуют.