- •812 Е.; 337 рис.; 23 табл.; список литературы 26 ссылок.

- •Глава I. Элементы технической гидравлики 15

- •Глава II. Перемещение жидкостей 102

- •Глава III. Сжатие и разрежение газов 134

- •Глава IV. Перемешивание 177

- •Глава V. Разделение неоднородных смесей 193

- •Глава VI. Основы теории теплопередачи 265

- •Глава VII. Теплообмеииые аппараты 323

- •Глава VIII. Выпаривание 385

- •Глава IX. Основы процессов массообмена 422

- •Глава X. Абсорбция 456

- •Глава XI. Дистилляция и ректификация 500

- •Глава XVI. Холодильные процессы 727

- •Глава XII. Экстракция 560

- •Глава XIII. Адсорбция ................. 612

- •Глава XIV. Сушка 637

- •Глава XV. Кристаллизация

- •Глава XVII. Измельчение твердых материалов н нх классификация ... 756

- •Глава I

- •6. Гидродинамическое подобие

- •12. Пленочное течение жидкостей под действием силы тяжести

- •3 H. И. Гельперин

- •14. Движение твердых тел в жидкости (газе)

- •15. Образование и движение газовых пузырьков и жидких капель

- •Глава II

- •1. Устройство, принцип действия и классификация поршневых насосов

- •2. Теоретическая и действительная производительность поршневых насосов

- •3. Выравнивание движения жидкости во всасывающем и нагнетательном трубопроводах

- •4. Предельная геометрическая высота всасывания жидкости. Процесс нагнетания

- •5. Расход энергии на перекачку жидкости поршневыми насосами

- •6. Регулирование производительности поршневых насосов

- •3. Струйные насосы

- •Глава III

- •3. Производительность поршневых компрессоров

- •5. Расход энергии на сжатие газа в поршневых компрессорах

- •6. Регулирование производительности поршневых компрессоров

- •1. Устройство и принцип действия турбогазодувок и турбокомпрессоров

- •1. Пластинчатые компрессоры

- •2. Ротационные вакуум-насосы

- •4. Насосы для создания глубокого вакуума

- •Глава IV

- •7 Н. И. Гельпериа # 193

- •Глава V

- •4. Разделение газовзвесей (обеспыливание газов) в циклонах

- •8 Н. И, Гельпернн

- •Xoroi f" o*o To*o j

- •5. Некоторые особенности работы фильтров периодического и непрерывного действия

- •7. Промывка осадков на фильтрах и в центрифугах

- •Глава VI

- •2. Теплоотдача при свободной конвекции в ограниченном пространстве (узкие щели)

- •5. Теплоотдача при гравитационном стекании жидких пленок

- •6. Теплоотдача в аппаратах с механическими мешалками

- •7. Теплоотдача в дисперсных системах с твердой фазой

- •1. Теплоотдача лри кипении и испарении жидкостей

- •4. Тепловое излучение газов и паров

- •1. Прямоток и противоток

- •3. Смешанные токи

- •4. Теплообмен по схемам перекрестного тока

- •5. Теплообмен в трубках Фильда

- •Плавле-ния

- •Плотность при 20 "с. Кг/м'

- •Удельная теплоемкость, кДж (кг-к)

5. Расход энергии на перекачку жидкости поршневыми насосами

Насос можно рассматривать как машину, поднимающую Км3/с жидкости плотностью р кг/м3 с глубины hrB м на высоту hrH м. Сумма Нг = /ггв + пгн носит название полной геометрической высоты подачи. Подъем жидкости на высоту Яг сопряжен, как известно, с гидравлическими потерями во всасывающем (Лпв) и нагнетательном (ЛШ1) трубопроводах. Сумма Нг + + hnB + hnH = Ям, носящая название манометрической высоты подачи, может быть найдена суммированием показаний вакуумметра и манометра, включенных непосредственно перед входом жидкости в цилиндр насоса и на выходе из него. Таким образом, полезная мощность насоса составляет (в кВт):

Действительная мощность на валу насоса Л^д превышает величину jVn вследствие потерь энергии на'; а) гидравлические потери внутри насосного цилиндра; б) непроизводительные утечки жидкости внутри насоса; в) трение в подшипниках, шатунно-кривошипном механизме, сальниках и т. п. Эти потерн энергии выражаются соответственно гидравлическим (г)г), объемным (т|н) и механическим (г)м) коэффициентами полезного действия. Таким образом, полный расход энергии

д I000rirrjoT)M 1000>,H v ' Здесь r)H = iirr|0r)M — полный коэффициент полезного действия насоса, выражающий отношение полезной мощности насоса к мощности на его валу.

Численные значения коэффициентов полезного действия поршневых насосов колеблются в следующих пределах: г\г = 0,75—0,98; По = 0,90—0,98; г,и = 0,85—0,95; rjH = 0,60—0,90.

При определении расхода энергии на перекачивание жидкостей (NJ необходимо еще учесть коэффициенты полезного действия передаточного механизма (г)п) и электродвигателя (пд):

N3 = — (П.9)

ЧпЧэ

6. Регулирование производительности поршневых насосов

В процессе эксплуатации поршневого насоса иногда требуется изменить его производительность. Увеличение или уменьшение последней чаще всего достигается путем соответствующего повышения (до допустимого предела) или понижения числа оборотов насосного вала. В приводных насосах это осуществляется регулированием числа оборотов двигателя, изменением передаточного числа приводного механизма, установкой вариаторов и т. п. В насосах специальных конструкций предусматривается регулирование производительности путем изменения длины хода поршня перестановкой пальца кривошипа (увеличивая или уменьшая радиус кривошипа). Наименее экономичным является регулирование подачи насоса путем перепуска части жидкости из нагнетательной линии обратно во всасывающую; к этому приему прибегают весьма редко. Заметим, что регулирование производительности поршневого насоса не связано с изменением развиваемого напора. Для ограничения последнего во избежание поломки насосы снабжаются предохранительными клапанами.

7. Достоинства и недостатки поршневых насосов

Ценным достоинством поршневых насосов является независимость их производительности от развиваемого напора, т. е. возможность подачи небольших количеств жидкости под высоким давлением. Некоторым преимуществом этих насосов является также осуществление их пуска в ход без предварительной заливки всасывающего трубопровода и рабочего цилиндра перекачиваемой жидкостью.

Поршневые насосы обладают, одновременно, рядом существенных недостатков, сильно ограничивающих область их выгодного применения. К числу основных недостатков относятся: а) громоздкость, большая металлоемкость и высокая стоимость, обусловленные принципом действия (периодичностью всасывания и подачи жидкости) и тихоходностью; б) возвратно-поступательное движение поршня, вызывающее необходимость в тяжелых фундаментах; в) большая занимаемая площадь (самим насссом и его приводом); г) наличие клапанов, требующих постоянного ухода и ремонта, а также исключающих возможность перекачки жидкостей, содержащих взвешенные твердые частицы (суспензии); д) потребность в промежуточной передаче между насосом и двигателем; е) неравномерность всасывания и нагнетания жидкости .

Заметим, что производительность поршневых насосов по причинам конструктивного характера обычно ограничена —150 м;

3/ч.

Б. ЦЕНТРОБЕЖНЫЕ НАСОСЫ

1. Устройство и принцип действия центробежных насосов

В простейшем виде центробежный насос (рис. П-5, а) состоит из колеса с лопатками / в форме изогнутых цилиндрических по-

верхностей, сидящего на валу 2 ьнутри улиткообразного корпуса 3. Последний имеет два патрубка — центральный 4 и тангенциальный 5; первый присоединяется к всасывающему трубопроводу 6, а второй — к нагнетательному 7. Отверстия 8 в корпусе, через которые проходит вал, уплотняются при помощи сальников; в малых насосах колесо иногда сидит на консольном валу и корпус имеет лишь одно сальниковое уплотнение. Рабочее колесо (рис. П-5, б) образуют два диска, соединенные между собою загнутыми назад лопатками /, разделяющими пространство между дисками на ряд криволинейных каналов. Правый диск 2 — сплошной, левый 3 — с отверстием для входа перекачиваемой жидкости внутрь колеса. Вал насоса соединяется при помощи муфты с валом электродвигателя.

Перед пуском корпус насоса (следовательно, также колесо) и всасывающий трубопровод, снабженный на нижнем конце обратным клапаном, заливают жидкостью. После включения электродвигателя жидкость в каналах между лопатками благодаря быстрому вращению рабочего колеса отбрасывается под действием центробежной силы от центра и вытекает с большой скоростью в улиткообразный корпус, а оттуда — в нагнетательный трубопровод. При этом в центральной части насоса создается разрежение и жидкость из расходного сосуда под действием внешнего давления на ее свободную поверхность устремляется непрерывным потоком по всасывающему трубопроводу внутрь насоса. Таким образом, в отличие от поршневого насоса центробежный насос производит непрерывное всасывание и нагнетание жидкости в приемный сосуд.

Насос, изображенный на рис. П-5, а, б имеет одностороннее всасывание жидкости (слева). Для увеличения производительности (пропускной способности рабочего колеса) применяют насосы с двухсторонним всасыванием (рис. П-5, в).

Спиральная форма корпуса способствует плавному отводу жидкости из каналов между лопатками рабочего колеса в нагнетательный трубопровод, а также постепенному понижению скорости жидкости с целью повышения ее давления за счет уменьшения кинетической энергии. Для завершения перехода кинетической энергии жидкости в потенциальную (давления) нагнетательный патрубок насоса часто выполнен в форме диффузора. В некоторых конструкциях насосов для плавного перехода жидкости из колеса в спиральную камеру предусмотрен направляющий аппарат в виде неподвижного кольцевого канала (рис. П-5, г) с лопатками, охватывающего рабочее колесо. Эти лопатки изогнуты в сторону, обратную лопаткам колеса и совпадающую с направлением потока к нагнетательному патрубку.

Для контроля работы насоса к всасывающему патрубку присоединяется вакуумметр, а к нагнетательному — манометр. Кроме того, на нагнетательной линии устанавливается задвижка, которая служит для отключения насоса и регулирования подачи жидкости. Для защиты насоса от гидравлического удара при внезапной остановке нагнетательный трубопровод снабжается часто обратным клапаном.

Пуск центробежного насоса производится обязательно при закрытой задвижке на нагнетательном трубопроводе — во избежание перегрузки двигателя. Затем медленным открыванием задвижки постепенно переводят насос на подачу жидкости в нагнетательный трубопровод. Чем длиннее последний, т. е. чем больше масса жидкости, которую нужно привести в движение, тем медленнее должны открывать задвижку, добиваясь при этом установления нормального рабочего режима, характеризующегося отсутствием ударов и резкого шума в трубопроводе.

Рассмотренные насосы, где требуемый манометрический напор достигается при прохождении жидкости через одно рабочее колесо, называются одноступенчатыми. Этот напор обычно не превышает 50 м и редко бывает более 70 м. Для создания более высоких напоров применяют многоступенчатые насосы, состоящие из нескольких одинаковых колес, вращающихся на общем валу (рис. 11-6). Жидкость, последовательно пройдя через все колеса, получает напор, равный сумме напоров, создаваемых каждым колесом. Теоретически, увеличивая число

6

Рис. П-6. Схемы многоступенчатых центробежных насосов:

а — четырехступенчатый насос с односторонним всасыванием: / — рабочее колесо? 2 — направляющий аппарат; 6 — двухступенчатый насос с двухсторонним всасыванием.

колес, можно достигнуть любого напора; практически он не превышает в настоящее время 20 МПа.

Разновидностью центробежных насосов являются пропеллерные (осевые) насосы, применяемые для перемещения больших количеств жидкости (до 25 м3/с и более) при малых напорах (15 м). Рабочее колесо пропеллерного насоса (рис. 11-7) состоит из втулки с несколькими (обычно четырьмя) радиально

Рис. 11-7. Схема пропеллерного насоса.

расположенными лопатками винтового профиля 2, закрепленной на валу /. При вращении колеса лопатки сообщают жидкости движение не в радиальном направлении, как у центробежных насосов, а в осевом. Для устранения вращательного движения жидкости на выходе из колеса она проходит через направляющий аппарат 3, а оттуда поступает в нагнетательный патрубок 4.

Всасывающая линия примыкает снизу к корпусу насоса 5. Достоинствами пропеллерных насосов являются простота устройства, компактность и нечувствительность к загрязнениям жидкости, а их недостатком — малая высота напора.

Расположение валов центробежных и пропеллерных насосов бывает горизонтальное и вертикальное.

2. Основное уравнение центробежного насоса

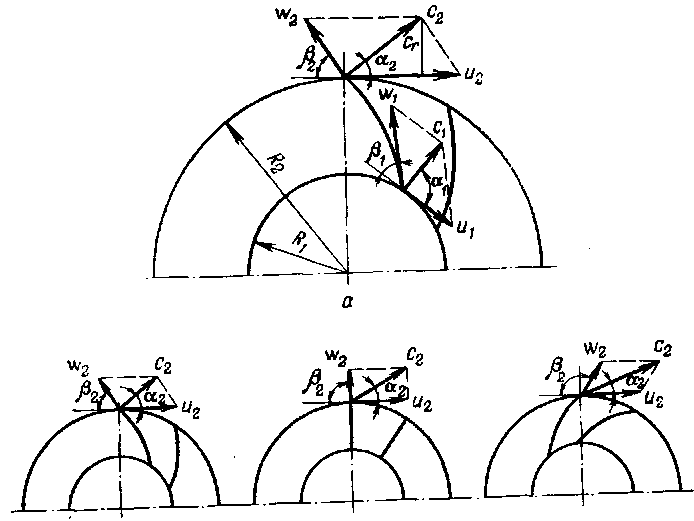

Для анализа работы центробежного насоса рассмотрим один из каналов рабочего колеса, ограниченный двумя соседними лопатками (рис. 11-8). При работе насоса каждая частица жидкости в этом канале движется вдоль лопатки с относительной скоростью w, вращаясь одновременно вместе с рабочим колесом вокруг оси насоса с окружной скоростью и. Абсолютная скорость частицы жидкости в рассматриваемом канале с представляет собой геометрическую сумму скоростей w и и.

Из механики известно, что изменение в единицу времени момента количества движения равно моменту равнодействующей внешних сил, действующих на систему. Обозначив через G массу жидкости, проходящей через колесо насоса в единицу времени, получим: G (R2c2 cos а2 — Rcx cos с^) = М, где R, и R2 — внутренний и внешний радиусы колеса (рис. 11-8, а). В нашем случае М — вращающий момент, поэтому, если угловая частота вращения колеса равна со, то мощность, переданная жидкости лопатками колеса при отсутствии потерь, выразится так: /И со = GgfiT, где Ят — теоретический напор, создаваемый колесом насоса. Таким образом

Geo (r?2c2 cos а2 — R^c, cos а,) = GgHT

Поскольку aR, = u, и a>R2 = и2, из последней формулы находим выражение для теоретического напора, называемое основным уравнением центробежного насоса:

Нг = («2C2COS а2 — U1C1 cos ai) (II. 10)

С целью достижения максимального значения Ят рабочие колеса обычно выполняют так, что жидкость входит на лопатку почти радиально. В этом случае а, 90° и

#Т= (Ug) «2C2COSa2 (II.10а)

Действительный напор Н, создаваемый насосом, меньше теоретического по двум причинам: 1) часть напора затрачивается на преодоление гидравлических сопротивлений внутри насоса; 2) не все частицы жидкости в канале между двумя лопатками движутся по одинаковым траекториям, поэтому треугольники скоростей на выходе из колеса для разных струек различны. Потери напора, обусловленные первой причиной, учитываются гидравлическим коэффициентом полезного действия г\п а второй причиной — коэффициентом г|0. Таким образом

м = \% (и?с cos aJe) (11. i об)

Величина х\т зависит от конструкции насоса, его размеров, качества изготовления и находится в пределах 0,7—0,9; в среднем

т = о,8.

б

Рнс. П-8. Картина скоростей на входе и выходе центробежного насоса:

а — треугольники скоростей входа и выхода жидкости: 6 — формы лопаток рабочего

колеса.

Заметим, что напор, развиваемый центробежным насосом, судя по выражениям (11.10) и (II. 10а), не зависит от физических свойств перекачиваемой жидкости. В действительности же такая зависимость существует и главным образом от вязкости. С ростом последней величины Я и % падают. Следует иметь в виду, что характеристики насосов, приводимые заводами-изготовителями, обычно относятся к воде и требуют опытной корректировки применительно к другим жидкостям, отличающимся от воды вязкостью.

На величины Нт и цг оказывает большое влияние форма лопаток рабочего колеса, их угол наклона 82. В самом деле, как видно из рис. 11-8, а, с2 cos а2 = и2 — с, ctg В2, поэтому Нг = = (u-Jg) (и2 — с, ctg В2), причем обычно сг сг.

Для лопаток, загнутых назад относительно направления вращения колеса (рис. 11-8, б), В2 < 90° и Я, <(u\lg). В случае радиально расположенных лопаток (рис. 11-8, б)В2 = 90° и Нт = = u\lg. Наконец, для лопаток, загнутых вперед (рис. II-8, б), Нт > (u\lg). Следовательно, при прочих равных условиях, наибольшее значение Ят обеспечивают лопатки, загнутые вперед. Однако, такие лопатки создают максимальную скорость с2, обусловливая увеличение потерь энергии при превращении скоростного напора в давление и падение rir. Эти потери меньше в случае лопаток, загнутых назад (преимущественно применяющихся на практике), отличающихся, кроме того, более плавным выходом жидкости, и в результате — более высоким значением г|г. У различных центробежных насосов Вj = 20—40° (из условия безударного входа жидкости) и 62 = 14—60°.

з. Геометрическая высота всасывания жидкости центробежным насосом

Движущей силой процесса всасывания жидкости центробежным насосом является разность давлений на свободную поверхность жидкости в расходном сосуде pjpg и у входа на лопатки рабочего колеса pjpg. При этом во избежание вскипания жидкости величина рв не должна быть меньше давления паров жидкости pt при ее температуре /. Перепад давления (р0 — pi)lpg расходуется на: 1) поднятие жидкости на геометрическую высоту всасывания /ггв, равную вертикальному расстоянию от свободной поверхности уровня в расходном сосуде до центра насоса; 2) преодоление гидравлических сопротивлений во всасывающем трубопроводе Л„в; 3) создание скоростного напора c\l2g во всасывающем трубопроводе. Таким образом, (р0 — p,)/pg = Лгв + Лпв + (c\/2g).

Опыт показывает, однако, что в рабочем колесе наблюдается еще добавочная потеря напора Ah, вызываемая неравномерным распределением скорости с, во входном сечении колеса и различием относительных скоростей w в каналах между соседними лопатками. Это обстоятельство может повлечь за собой понижение давления ниже соответствующего температуре кипения жидкости

и, как следствие, ее испарение и выделение растворенных газов. Образовавшиеся пузырьки пара и газа увлекаются потоком жидкости в область более высокого давления, где они конденси- руются. В освобождающийся при этом объем устремляется жидкость, создавая множество местных гидравлических ударов большой силы, приводящих к повреждению или даже разрушению насоса. Описанное явление, называемое кавитацией, со- провождается резким шумом, треском, а иногда даже сотрясением всей машины, не говоря уже о падении производительности и гидравлического коэффициента полезного действия.

Для обеспечения надежной работы насоса необходимо учесть добавочное сопротивление Ah, которое, по опытным данным, пропорционально напору Н, развиваемому насосом, т. е. Ah — = аН, где о — коэффициент кавитации. Таким образом, (pQ — pt)/pg = Лгв + hm + {c\l2g) + аН. Отсюда находим искомую предельную геометрическую высоту всасывания жидкости центробежным насосом:

»гв = (Ро - Pt)/P8 ~ "п. - -°н V1 •1 »>

Для определения коэффициента кавитации пользуются эмпирической формулой: о = [(л ]/У)/126Н3'4)4/3, где п — число оборотов рабочего колеса в минуту; V — производительность насоса, м3/с; Я — напор, м.

4. Расход энергии на перекачку жидкости центробежными насосами

Мощность на валу центробежного насоса, как и поршневого, определяется по формуле (11.8). И в данном случае коэффициент полезного действия насоса ц„ учитывает все потери, связанные с передачей энергии перекачиваемой жидкости: цн = цгЦо^и-Гидравлический коэффициент полезного действия Tir характеризует потери энергии нп трение и местные сопротивления при движении жидкости внутри насоса; объемный ц0 — вследствие утечки жидкости через зазоры и сальники; механический т)„ — в результате трения рабочего колеса о жидкость, а также в подшипниках и сальниках. В хороших конструкциях центробежных насосов пг = 0,8-0,9; п0 = 0,90-0,98; пм = 0,85-0,97; пн = = 0,60—0,85.

Центробежные насосы, как уже сказано выше, приводятся в движение непосредственно от электродвигателя, т. е. без помощи передаточного механизма, поэтому полный расход энергии (в кВт) выразится так:

N ^ = Ypza (п.12)

где г|э _ коэффициент полезного действия электродвигателя.

5. Характеристики центробежных насосов

Одной из особенностей центробежного насоса является з а-висимость развиваемого им напора от производительности. Выше было показано, что Ят = (u2/g) (щ — cr ctg р2). Из рис. 11-8, а видно, что с, = сг sin а2, поэтому

#т = («a/g) ("2 — с2sin а2 c*g Pa) (a)

Если наружный диаметр рабочего колеса равен D2, а ширина его равна Ъ2 (рис. 11-5, б), то по условию непрерывности потока теоретическая секундная производительность насоса выразится так: V = q>2nD2b2cr = cp2nD2b2c2 sin а. Подставляя значение с2 sin а2 из последнего выражения в уравнение (а), находим:

Ят = (ul/g) - (и, ctg Р2/ет2яОА) У (б)

где ф2 — коэффициент, учитывающий стеснение площади выходного живого сечения рабочего колеса лопатками (в среднем ср» = = 0,87-0,95).

Зависимость теоретического напора от производительности при лопатках, загнутых назад ф2 < 90°), как видно из уравнения (б), изображается в системе координат Я — V падающей

прямой (рис. II-9), т. е. с ростом производительности теоретический напор падает, а при закрытой задвижке (V = 0) он равен u\lg- Полученная зависимость Я = / (V) представляет теоретическую характеристику центробежного насоса при заданном постоянном числе оборотов рабочего колеса.

Действительная характеристика насоса (устанавливается опытным путем) отличается от теоретической по тем же причинам, по которым действительный напор отличается от теоретического, и имеет вид кривой /, изображенной на рис. 11-9, а. С изменением производительности и напора изменяются также мощность на валу насоса N (кривая 2 на рис. 11-9, а) и коэффициент полезного действия т)„ (кривая 3 на рис. 11-9, а), имеющий максимальное значение при одной сопряженной паре величии Я и У. График, представленный на рис. II-9, а, характеризует работу насоса при различных режимах, но при одном числе оборотов рабочего колеса; этот график называется частной характеристикой центрббежного насоса.

П

2 ? — сумма коэффициентов местных сопротивлений; w„ — скорость жидкости в трубопроводе при расходе V м3/с. Так как V = (ясР/4) w„, то

Я = ЯР + JL + Е lW42gn*d* (б)

В уравнении (б) величина Яг постоянна и не зависит от производительности насоса, а второй член — величина переменная, зависящая от квадрата производительности. Следовательно, уравнение (б), описывающее характеристику трубопровода, обслуживаемого насосом, представляет в системе координат H—V параболу. Если наложить последнюю на характеристику насоса (рис. 11-10, а), то точка пересечения обеих кривых М (рабочая точка насоса) будет, очевидно, удовлетворять условию,

ри изменении числа оборотов насоса (например, от nt до пъ) его характеристики Я = / (V), сохраняя свою форму, занимают различное положение на графике Я — V; они располагаются выше или ниже соответственно с ростом или падением числа оборотов. В известных границах п треугольники скоростей входа и выхода жидкости остаются геометрически подобными, поэтому, как видно из рис. 11-9, а, справедливы соотношения:с21с2 = и2/и2 = п21пх (в)

В таком случае

V2/Vl=C2/C2 = "2/"l (Г)

т. е. производительность насоса прямо пропорциональна числу его оборотов.

Пользуясь основным уравнением центробежного насоса и соотношениями (в), находим:

Н2/Н{ = и2с2/и'2с'2 = п\/п\ (д)

т. е. напоры, развиваемые насосом, прямо пропорциональны квадрату числа оборотов. Аналогично получим:

N2/Nl = (V2/Vl)(H2/Hl)=4/n3l (е)

т. е. мощность на валу насоса пропорциональна кубу его числа оборотов.

При помощи соотношений (г), (д) и Се) можно по одной характеристике Я — V построить одноименные характеристики для других чисел оборотов.

Для оценки работы насоса при различных режимах удобно пользоваться его универсальной характеристикой Срис. 11-Я, б), т. е. графиком, содержащим семейство кривых Я — V, соответствующих разным числам оборотов. Но каждый насос имеет лишь один наивыгоднейший рабочий режим, при любом отклонении от которого коэффициент полезного действия % падает. По этой причине универсальная характеристика содержит также семейство кривых т)„ = const, из которых каждая выражена в определенных долях цмакс.

6. Определение рабочих точек центробежных насосов

Из характеристики центробежного насоса видно, что его производительность при данном числе оборотов изменяется в зависимости от создаваемого им напора и, следовательно, от необходимого напора в обслуживаемом аппарате или сети. Иными словами, режим работы насоса определяется характеристикой обслуживаемой им сети. Напор в последней слагается, как известно, из геометрической высоты подачи жидкости НГ и гидравлических потерь в трубопроводе Лпв 4- НПН = Яп:

H = Hr + H„-Hr + (Wd+%t)w2j2g (а)

Рис. 11-10. Определение рабочих точен центробежных насосов: а—одиночный насос; б—два параллельно включенных насоса; в — два последовая тельно включенных насоса.

когда производительность насоса равна требуемому расходу жидкости в трубопроводе, а развиваемый им избыточный напор (Н — Яг = Яп) равен потере давления в трубопроводе.

При выборе насоса необходимо соблюдать следующие условия:

а) При полностью закрытой задвижке на нагнетательном трубопроводе (V = 0) должно удовлетворяться неравенство На > Нг (в противном случае пуск насоса невозможен).

б) Рабочая точка М должна лежать в области максимальных значений г|я.

в) Рабочая точка М должна располагаться на нисходящей ветвн харак- теристики насоса (правее Ямакс). т. е. в области его устойчивой работы. Дело в том, что на практике неизбежны периодические колебания производительности насоса и развиваемого нм напора вследствие включения или отключения отдель- ных потребителей жидкости, а также изменения числа оборотов из-за непосто- янства напряжения в электросети. При расположении рабочей точки на нисхо- дящей ветви характеристики насос автоматически увеличивает развиваемый им напор по мере уменьшения расхода в трубопроводе, и t аправление потока остается неизменным — от насоса в трубопровод. Если же рабочая точка на- ходится на восходящей ветви характеристики (область неустойчивых режимов насоса), то прн уменьшении V давление в трубопроводе окажется выше нзпора, развиваемого насосом, и жидкость устремится в обратную сторону — из трубо- провода в насос. Такие изменения направления потока жидкости сопровож- даются гидравлическими ударами, нарушением нормальной эксплуатации и износом оборудования.

7. Регулирование производительности центробежных насосов

Большим достоинством центробежных насосов является присущее им свойство саморегулирования, т. е. самостоятельного изменения рабочего режима соответственно изменению сопротивления нагнетательного трубопровода. Большей частью, однако, приходится на практике прибегать к принудительным методам регулирования, среди которых наиболее простыми, но и наименее экономичными являются перепуск части жидкости из нагнетательного трубопровода во всасывающий и изменение открытия задвижки на нагнетательном патрубке. В первом случае, естественно, теряется энергия, затраченная на сообщение неиспользуемого напора перепускаемому количеству жидкости. Во втором случае уменьшение подачи обусловлено изменением характеристики трубопровода (точка М на рис. II-10) и влечет за собой падение коэффициента полезного действия насоса и бесполезное увеличение манометрического напора на величину АН.

Уменьшение производительности насоса путем изменения степени открытия задвижки на всасывающем трубопроводе влечет за собой увеличение разрежения при входе жидкости в рабочее колесо и опасность возникновения кавитации. Этот прием, однако, допустим в насосах, работающих с подпором на всасывании.

Наиболее экономичным методом регулирования производительности насоса является изменение его числа оборотов, легко осуществимое в случае привода от тепловых двигателей и электромоторов постоянного тока. Подавляющее количество насосов приводится, однако, в движение электродвигателями переменного тока, допускающими варьирования числа оборотов только при наличии очень сложных дополнительных устройств.

8. Параллельная и последовательная работа центробежных насосов

Совместная работа нескольких насосов на общую нагнетательную линию применяется в тех случаях, когда требуемые значения V или Н (либо оба) не могут быть обеспечены одним насосом. При необходимости увеличения диапазона производительности насосы включаются на параллельную работу, а для резкого увеличения напора при том же диапазоне производительности (особенно в области малых значений V) они включаются последовательно. Однако при параллельной работе двух одинаковых насосов подача не удваивается, а при их последовательном включении не удваивается напор; оба эти параметра требуют специального определения.

Допустим, что насос с характеристикой DBBi} нагнетая жидкость в трубопровод с характеристикой ABC, имеет рабочую точку В, соответствующую подаче Vx и напору Нх (рис. II-10, б). Если при параллельной работе двух таких насосов на общий нагнетательный трубопровод каждый встретит сопротивление, соответствующее тому же напору Яь то их суммарная характеристика DCCi может быть построена путем удвоения производительностей при одинаковых напорах (Vi = Vu или Vl+n = 2V,). При параллельной работе обоих насосов на трубопровод, который обслуживал один из них, развивая напор Нъ получим новую рабочую точку С на пересечении характеристики трубопровода с суммарной характеристикой насосов. Легко видеть, что в этом случае закономерно V|+n < 2V\, так как каждый насос, развивая более высокий напор (Я1+11 > Нх), естественно, имеет меньшую производительность. Совершенно очевидно, что при более крутой характеристике трубопровода суммарная производительность двух параллельно работающих насосов будет удаляться от величины 2VU а при более пологой (ABC) — приближаться к ней.

Суммарная характеристика двух одинаковых насосов при их последовательном включении (кривая FCXCG на рис. II-10, в) строится путем удвоения ординат (напоров) характеристики одного насоса (кривая DBE) при разных производительностях. Рабочая точка (Сх или С), как обычно, получается на пересечении суммарной характеристики насосов с характеристикой трубопровода (АхВхСх или ABC). Из рис. 11-10, в видно, что напор, развиваемый двумя последовательно включенными одинаковыми насосами, меньше удвоенного напора, создаваемого каждым из них при работе на тот же трубопровод: Я1+11 < 2Я,. Это явление вполне закономерно, так как последовательное включение насосов сопровождается увеличением подачн (V1+nt> V]) и, следовательно,

уменьшением напора #,. Очевидно, что величина Я1+п будет тем ближе к 2Я, чем круче характеристика трубопровода.

Заметим, что как параллельное, так и последовательное включение насосов влечет за собою падение ц„, если каждый из них, работая отдельно, имел рабочую точку в области Пмакс-

9. Достоинства и недостатки центробежных насосов

Центробежные насосы получили в настоящее время большое распространение, а во многих химических производствах полностью вытеснили поршневые насосы. Это объясняется их большими достоинствами, к числу которых относятся: а) малая металлоемкость, сравнительно небольшой вес, легкий фундамент и небольшая занимаемая площадь, а также более низкая стоимость в сравнении с поршневыми насосами; б) высокая производительность при плавной и непрерывной подаче жидкости без помощи воздушных колпаков; в) непосредственное соединение с электродвигателями (отсутствие передаточного механизма); г) простота пуска и регулирования, ремонта и обслуживания; д) отсутствие всасывающих и нагнетательных клапанов и, следовательно, меньшая чувствительность к загрязнениям перекачиваемых жидкостей; е) высокая надежность в работе и долговечность.

Существенным недостатком центробежных насосов является низкий коэффициент полезного действия при малой производительности (ниже 0,25—0,30 м3/с) вследствие сужения проточных каналов и сопряженного роста гидравлических сопротивлений. Этот недостаток усугубляется в случаях, когда наряду с низкой производительностью требуется создать высокий напор. Если добиваться низкой подачи уменьшением числа оборотов, то для одновременного достижения высокого напора придется прибегать к увеличению числа ступеней, что вызовет усложнение насоса при одновременном падении его коэффициента полезного действия. По этой причине в случае малой производительности и особенно при ее сочетании с высоким напором предпочтительно применение поршневых (плунжерных) насосов.

В. НАСОСЫ ДРУГИХ типов

1. Роторные насосы

Для перекачки вязких жидкостей при небольшой подаче (редко выше 0,1 м*/с) и напорах до 2,5 МПа применяются зубчатые (шестеренчатые) насосы. Последние (рис. 11-11, а) состоят из двух плотно сцепляющихся широких зубчатых колес, расположенных с минимальными зазорами (0,01—0,03 мм) в кожухе и вращающихся в противоположные стороны. С той стороны, где зубья выходят из зацепления, создается разрежение и жидкость всасывается в кожух по всасывающему трубопроводу, заполняя пространство между зубьями. Далее она переносится впадинами зубчатки на диаметрально противоположную сторону кожуха, где зубья вновь входят в зацепление и вытесняют ее в нагнетательный трубопровод. Заметим, что иасос является реверсивным, т. е. при перемене направления вращения колес, из которых одно — ведущее и второе — ведомое, области всасывания и нагнетания меняются местами.

Рис. 11-11. Роторные насосы:

о — зубчатый насос; б — винтовой насос; в — пластинчатый

Принимая, что объем впадины равен объему зубца, имеющего площадь поперечного сечения / и длину Ь, можно выразить производительность зубчатого насоса следующим образом (в м8/с):

V = fbzn = 60- 2fbznx\u (11.13)

Здесь г — число зубьев у каждой шестерни; п — частота вращения шестерен, об/мин; Г]0 = 0,75—0,85 — объемный коэффициент полезного действия учитывающий внутреннюю утечку жидкости из области нагнетания через зазоры между зубчатками и кожухом,- а также некоторую разность объемов впадины и зуоэ.

Преимуществами зубчатых насосов являются отсутствие клапанов, легкость, компактность, реверсивность, непосредственное соединение с электродвигателем и сравнительно низкий коэффициент неравномерности подачи. К недостаткам Этих насосов относятся низкий коэффициент полезного действия (% = 0,6—0,7), Небольшая производительность и высокие требования к чистоте перекачиваемой йшдкости.

128

Н. И. Гельперин

129