- •Введение

- •1.1. Определение мощности и выбор электродвигателя

- •1.2. Определение передаточного отношения передач

- •1.3. Мощность, частота вращения и крутящий момент

- •1.4. Проектировочный расчёт валов,

- •1.4.1. Проектировочный расчёт валов

- •1.4.2. Определение диаметральных размеров ступенчатых валов

- •1.4.3. Предварительный выбор подшипников качения

- •1.5. Определение межосевых расстояний

- •1.6. Определение геометрических параметров

- •Максимальные рекомендуемые значения коэффициента bdmax

- •Значения коэффициента m

- •2. Компоновка редуктора

- •3. Проверочный расчёт валови подшипников

- •3.1. Определение реакций опор

- •3.2. Проверочный расчёт валов

- •Значение эффективных коэффициентов концентрацииК

- •Значения KdиKd

- •ЗначенияК/Kdи к/Kd соединений с натягом

- •Значения kfиKf

- •3.3. Определение ресурса подшипников

- •4. Расчёт зубчатых передач

- •4.1. Определение расчётного контактного напряжения

- •Значение коэффициентаКhпрямозубых (п) и косозубых (к) колёс

- •4.2. Выбор материала зубчатых колёс и вида упрочнения

- •4.3. Проверочный расчёт зубчатой передачи

- •Значение коэффициента кf

- •Техническое задание

- •Эксплуатационные параметры

- •С одержание

- •Введение

2. Компоновка редуктора

При выполнении геометрических расчётов передач были использованы некоторые ограничения, обусловленные взаимодействием деталей редуктора как целостной системы. Например, условия сборки передач, соотношения геометрических характеристик шестерни и зубчатого колеса, требования технологии сборки деталей, устанавливаемых на валах, влияние схемы размещения передач относительно опор валов и т.п. Значения размеров деталей, полученные предварительно в результате расчётов, должны быть взаимно согласованы так, чтобы обеспечивались функционирование объекта и возможность его изготовления. Процесс «создания целого из частей» называют компоновкой.

Геометрическое согласование размеров деталей является основной задачей разработки компоновки. В результате разработки компоновки редуктора уточняются диаметры валов, определяются расстояния между опорами и зубчатыми колёсами, необходимые для проверочных расчётов подшипников и валов редуктора, проверяется возможность сборки деталей, устанавливаемых на валах. Основным способ геометрического согласования является построение и анализ размерных цепей.

В результате компоновки определены расстояния между подшипниками, зубчатыми колесами и муфтой.

3. Проверочный расчёт валови подшипников

3.1. Определение реакций опор

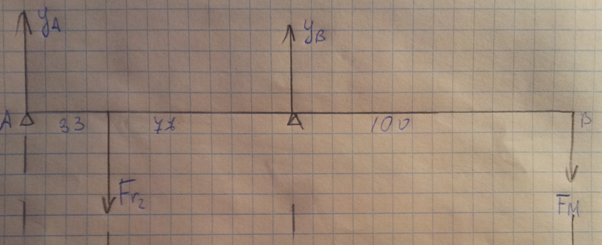

Схема нагрузок выходного вала представлена на рис. 7.

Значения сил:

– тангенциальная (окружная) сила Ft = T / (0,5d);

– осевая сила Fx = Fttg;

– радиальная силы Fr = Fttg/ cos.

– для выходных валов силы Fм = 125Т ½,размерность силы – Н, размерность момента, передаваемого муфтой – Нм; направление силы Fм и Fx принимается по указанию преподавателя.

Ft=654,7/0,5*216*10^3=6060+Н=6060Н=6,06кН

Fx = 6,06*0,2799=1,696кН

Fr =6,06*0,364/0,963=2,2912кН

Fм=125*654,7½=3174,6Н=3,175кН

Выходной вал установлен на радиально упорных шарико-подшипниках. Смещение точки приложения внешних сил и реакций опор (рис. 8) равно:

a = Bп/2

+ 1/4 (dп

+Dп)

tgп

, где п=26

= Bп/2

+ 1/4 (dп

+Dп)

tgп

, где п=26

Принято a=29 мм.

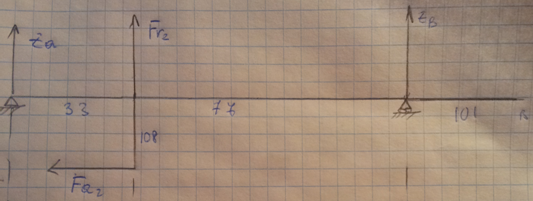

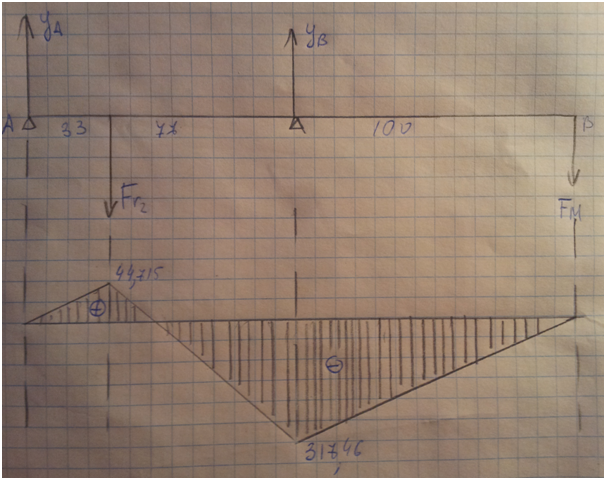

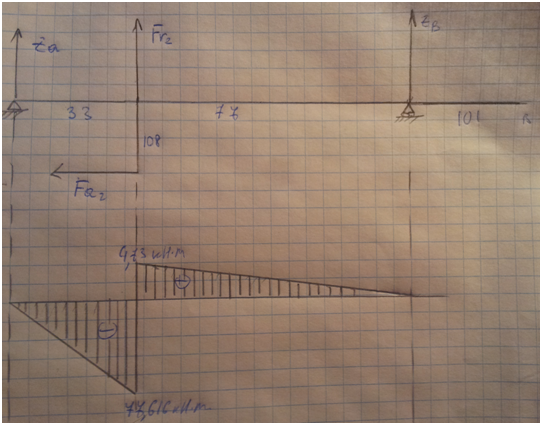

Согласно схеме рис. 7 построены расчетные схемы вала в плоскости XOY и XOZ (рис. 9):

XOY

XOZ

Рис 9 Cхема нагружения в

плоскости XOY и XOZ

Для каждой схемы определены составляющие реакции опор исходя из уравнений равновесия: ∑ mA=0, ∑ mВ=0.

Проверка выполнена по условия ∑ Fy = 0 и ∑ Fz = 0.

Пример расчета:

∑ mA=-yA*110+Ft*77-Fm*100=0,

yA=1355Н.

ZA =-2352Н,

ZB =61Н,

YB =7882H.

Определим радиальные реакции опоры А и опоры В по формулам:

FrВ= (YВ2 + ZВ 2) 1/2 ,

FrA= (YA2 + ZA 2) 1/2.

FrA=(1,84+5,53)0,5=2,717кН=2717Н

FrВ=(62,125+0,0037)0,5=7,882кH=7882Н

3.2. Проверочный расчёт валов

Отказ вала возможен из-за усталостного повреждения или пластической деформации при кратковременных перегрузках.

1. Расчёт коэффициентов запаса валов при одновременном действии нормальных (от изгиба) и касательных (от кручения) переменных напряжениях выполняют по формуле для каждого из концентраторов в сечении с наибольшими значениями напряжений:

s = (ss) / (s2 + s2) ½ [s], (11)

где коэффициент запаса по касательным напряжениям

s = -1/ (a КД +m),

коэффициент запаса по нормальным напряжениям

s = -1 / (aКД + m);

[s] – нормативный коэффициент запаса; принимается обычно в пределах в пределах [s] = 1,5 ... 2,5 в зависимости от типа машины, требований к безопасности работы и принятой расчётной схемы.

При определении амплитудных значений aи aи средний значений m и mпринимается цикл нормальных переменных напряжений симметричным, а цикл касательных напряжений – отнулевым:

m= 0,

a= М/ Wz,

a= m= 0,5Т/ WР, (12)

где М = (Мz2 + Мy2)1/2– суммарный изгибающий момент в рассматриваемом сечении; Т и d –крутящий момент и диаметр вала в данном сечении.

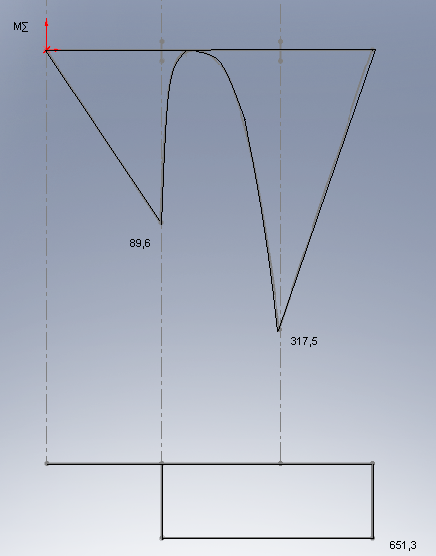

Эпюры моментов представлены на (рис.10,11,12)

Рис 10 Cхема нагружения в

плоскости XOY

Рис 11 Cхема нагружения в

плоскости XOZ

Пример определения моментов в характерных точках для схемы на рис. 10:

- момент в. C:

MyC= YA *AC=1355*0,033=44,715Нм

момент в т. B:

MyB= FM *BC=3174*0,1=317,46Нм

Найдем суммарный изгибающий момент

Расчет коэффициентов запаса прочности выполняем для сечения вала в опоре B.

Изгибающий момент М = 318,5 Нм;

Крутящий момент Мкр = 651,3 Нм.

В этом сечении два концентратора: галтельный переход и посадка с натягом внутреннего кольца подшипника на валу.

1)Оценка коэффициента запаса по посадке с натягом:

Для среднеуглеродистых нелегированных сталей коэффициенты и сталей зависят от материала. В курсовом проекте можно использовать следующие значения:

=0,1, = 0,05;

Значения предела выносливости принимают по справочным данным для конкретного материала. В данном проекте для конструкционных сталей можно использовать приближённые соотношения:

-1 (0,55 – 0,0001в) в;

-1 0,55 …0,65 -1 (13)

Коэффициентами КД и КД учитывают влияние конструктивных и технологических факторов на предел выносливости деталей по сравнению с образцами, изготовленными из материалов, сходных по химическому составу и основным прочностным характеристикам:

КД = (К/ Кd + 1/ КF– 1)/(КVКА), (14)

КД = (К/ Кd + 1/ КF– 1)/(КVКА).

К= -1 / -1К 1 – эффективный коэффициент концентрации напряжений (таблица 10);

Кd = -1Д / -1 1 – масштабный коэффициент учитывает снижение предела выносливости образцов крупных размеров по сравнению с образцами диаметром 7 ... 10 мм (таблица 11). Значения этого коэффициента приводятся в справочниках иногда совместно с коэффициентомК в виде отношения К/ Кd (таблица 12).

КF– коэффициент качества поверхности детали (таблица 13).

КV – коэффициент поверхностного упрочнения (поверхностный наклёп, поверхностная закалка, цементация, азотирование и др., создающие в поверхностном слое напряжения сжатия при изготовлении детали).

КА– коэффициент анизотропии материала и размеров заготовки. В данной работе коэффициенты КVи КА принимаем равными единице.

Таблица 10