- •Технологическая часть

- •Устройство и принцип действия аппарата

- •1.3 Катализаторы

- •3)Давление — основной, наряду с температурой, регулируемый параметр, оказывающий существенное влияние на выход и качество продуктов риформинга.

- •1.5 Обслуживание и эксплуатация

- •2.1 Расчет материального баланса

- •Материальный баланс реакторного блока.

Технологическая часть

Каталитический риформинг - один из самых распространенных и крупнотоннажных процессов нефтепереработки для производства из прямогонной бензиновой фракции высокоароматичных дистиллятов, используемых в качестве высооктанового компонента или для выделения из них индивидуальных ароматических углеводородов: бензола, толуола, ксилолов.

Важное достоинство процесса - образование дешевого водородсодержащего газа, необходимого для гидрогенизационых процессов

Сырье: в качестве сырья риформинга используют прямогонную бензиновую фракцию и в небольших количествах бензинов вторичного происхождения в смеси с прямогонными бензинами (бензинами коксования, термического крекинга, гидроочистки, гидрокренга). При получении высокооктанового компонента автобензина используют широкие фракции, выкипающие в пределах от 80-85 °С до 180°С

При

получении ароматизированного концентрата

в качестве сырья используют узкие

бензиновые фракции выкипающие в пределах

62-85°С

(бензиновые) , 85-105 °С

(толуольная), 105-140 °С

(ксилольная), 140-180.

°С

Для предотвращения дезактивации катализатора в сырье ограничивается содержание серы. Бензиновые фракции большинства нефтей содержат 60...70 % алканы, 10 % арены и 20...30 % пяти- и шестичленных циклоалканы. Среди алканов преобладают алканы нормального строения. Циклоалканы

представлены преимущественно алкилгомологами циклогексана

и циклопентана, а арены — алкилбензолами. Такой состав обусловливает низкое октановое число прямогонного бензина, обычно не превышающего 50 пунктов по моторному методу.

Продукты:

- Углеводородный газ содержит в основном металлы, этан, пропан, служат топливом нефтезаводских печей.

- Риформат (катализат, платформат) используют в качестве компонента автобензинов или сырья установок экстракции аренов 95 пунктов по исследовательскому методу, ῥ=0,79. Содержание аренов достигает до 65%

- Водородсодержащий газ (ВСГ) содержит 75-85% объемные. Используют в процессах изомеризации, гидроалкилирования, гидроочистки.

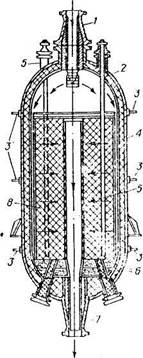

Устройство и принцип действия аппарата

Реактор представляет собой цилиндрический аппарат, выполненный из стали. В верхней части имеется штуцер для ввода газо-сырьевой смеси. Применяют реакторы как с аксиальным (осевым) вводом газо-сырьевой смеси, так и с радиальным вводом. В первом случае газо-сырьевая смесь проходит через катализатор сверху вниз. Входной штуцер снабжается устройством для равномерного распределения потока по всему сечению аппарата. Во втором случае от штуцера вниз по центру аппарата спускается перфорированная труба, конец которой заглушен. Поток газа и сырья движется через катализатор от стенок аппарата к центру по радиусам.

Реакторы с радиальным вводом имеют значительно меньшее гидравлическое сопротивление, чем реакторы с аксиальным вводом. Обычно первым по ходу сырья устанавливают реактор с аксиальным вводом, чтобы задержать в вернем слое катализатора продукты коррозии. Остальные реакторы имеют радиальный ввод для того, чтобы снизить общее гидравлическое сопротивление системы реакторного блока. Водород при 525 °С и 2-4 МПа вызывает водородную коррозию металла, поэтому изнутри металлическая стенка реактора защищена футеровкой из торкрет-бетона. Кроме того, внутри реактора устанавливают стальной перфорированный стакан, между стенкой которого и стенкой аппарата имеется газовый слой. Нарушение футеровки приводит к перегреву и разрушению стенки реактора. Необходимо постоянно контролировать с помощью наружных термопар температуру внешней поверхности металла (должна не более

150°С).

Для изготовления корпуса и днищ реактора применяют сталь марки 09Г2ДТ со специальной закалкой поверхности аппарата или сталь 12ХМ.

Катализатор размещается в стальном стакане реактора сплошным слоем. Над и под слоем катализатора находятся фарфоровые шары диаметром 16 и 20 мм для предотвращения уноса катализатора. Нижний слой фарфоровых шаров лежит на решетке, дополнительно перекрытой металлической сеткой. Шары, решетка и сетка защищают выводной штуцер реактора от попадания в него катализатора вместе с продуктами реакции. Внутренние детали реактора выполняются из легированной хромоникелевой стали. Сверху в реактор вводится шестизонная термопара, контролирующая температуру внутри реактора. Диаметр реактора 2200-3000 мм, высота 9300-11500 мм.

На проектируемых и строящихся установках корпус и днища реактора выполняются из двухслойной стали 12ХМ+0Х18Н10Т и не нуждаются в защитной футеровке.

Химизм процесса

Целевыми в процессах каталитического риформинга являются реакции образования ароматических углеводородов за счет:

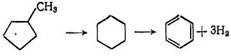

1) Дегидрирование шестичленных нафтенов:

2)Дегидроизомеризация пятичленных нафтенов

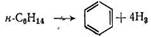

3)Ароматизация (дегидроциклизация) парафинов

В процессе параллельно протекают и нежелательные реакции гидрокрекинга с образованием как низко-, так и высокомолекулярных углеводородов, а также продуктов уплотнения — кокса, откладывающегося на поверхности катализаторов.

Наиболее важные реакции риформинга, ведущие к образованию ароматических углеводородов из нафтенов и парафинов, идут с поглощением тепла, реакции изомеризации нафтенов и парафинов имеют тепловой эффект, близкий к нулю, а реакции гидрокрекинга экзотермичны

В условиях каталитического риформинга наиболее легко и быстро протекают реакции дегидрирования гомологов циклогексана. Относительно этой реакции скорость ароматизации из пятичленных нафтенов примерно на порядок ниже. Наиболее медленной из реакций ароматизации является дегидроциклизация парафинов, скорость которой (на два порядка ниже) лимитируется наиболее медленной стадией циклизации.

Превращения нафтеновых и парафиновых углеводородов в ароматические — обратимые реакции, протекающие с увеличением объема и поглощением тепла. Следовательно, по правилу Ле-Шателье, равновесная глубина ароматизации увеличивается с ростом температуры и понижением парциального давления водорода. Однако промышленные процессы риформинга вынужденно осуществляют либо при повышенных давлениях с целью подавления реакций коксообразования (при этом снижение равновесной глубины ароматизации компенсируют повышением температуры), либо с непрерывной регенерацией катализатора при пониженных давлениях.