- •Основные понятия и определения

- •1. Классификация узлов и деталей

- •2. Механические свойства конструкционных материалов

- •Предельные состояния и критерии

- •4. Требования к деталям

- •4.1. Требования к деталям по критериям общей и метрологической работоспособности

- •Виды отказов объектов

- •Показатели надежности неремонтируемых объектов

- •Возможные модели процессов развития отказов

- •Лабораторные испытания на повреждающую нагрузку.

- •Назначение норм долговечности

- •5. Особенности деталей приборов

- •5. 1. Особенности деталей приборов

- •5.1. Валы, опоры и направляющие

- •1. Муфты приводов

- •1.1. Назначение муфт, применяемых в машинах

- •1.2. Муфты, постоянно соединяющие валы

- •1.3. Муфты сцепные управляемые

- •1.4. Муфты сцепные самоуправляемые

- •5.6. Корпусные детали

- •5.7. Детали вспомогательных устройств

- •5.8. Детали отсчетных и кодирующих устройств

- •5.9. Детали электрических контактов, разъемов и переключателей

- •6. Расчеты элементов механизмов на прочность,

- •Прочность Концепция комплексного расчета механизмов: от расчетной схемы - до вопросов прочности

- •Содержание

- •1.1 Основы концепции комплексного расчета

- •2. Исследование кривошипно-шатунного

- •2.2.2. Расчет с использованием понятий темы "Кинематика

- •2.2.3. Анализ полученных результатов.

- •2.3.2. Уравновешивание

- •2.4. Прочностной расчет элементов механизма.

- •2.4.1. Прочностной расчет кривошипного вала.

- •7. Механизмы: типовые конструкции и методы механической регулировки (на примере электромеханических приборов)

- •8. Взаимозаменяемость деталей и технические измерения (2 часа) [о.-л.3(с.195-204)]

- •8.1. Основы взаимозаменяемости и элементы теории точности детали приборов

- •8. Взаимозаменяемость деталей и узлов и технические измерения

- •8.1. Основы теории расчета допусков

- •8.2. Расчет производственных допусков в рэа

- •Методика

- •Содержание

- •1. Понятие о взаимозаменяемости и ее видах.

- •2. Функциональная взаимозаменяемость.

- •2.1. Исходные положения, используемые при конструировании изделий.

- •Влияние зазора (функциональный параметр) в сопряжении поршень-цилиндр на эксплуатационные показатели компрессора 2ав-8(31).

- •2.2. Исходные положения, используемые при производстве изделий.

- •2.2.1. Запасные части и контроль изделий в процессе эксплуатации.

- •Литература:

- •8. 4. Технические измерения

- •8.2. Технические измерения

- •9.1. Об основах конструирования приборов

- •9.2. Основы проектирования приборов

- •Основные виды зубчатых механизмов

- •Модули зубчатых и червячных колес

- •9.3. Качество и надежность

- •10. Технические измерения

- •Модель измерения

- •Основные постулаты метрологии

- •В качестве истинного значения при многократных измерениях параметра выступает

- •Качество измерений

- •Kосвенные измерения

- •9. Основы конструирования приборов

- •9.1. Этапы проектирования и принципы конструирования

- •9. 1.1. Этапы и конструирование

- •Стадии конструирования деталей, узлов и приборов

- •9.1.1. Конструирование современных электромеханических систем

- •3. Компьютеров

- •9.2. Создание и конструирование средств измерений - приборов

- •Алгоритм создания приборов

- •Гистограмма статической обработки материалов при конструировании приборов

- •9.6. Комплексные исследования эксплуатации приборов

- •Средние коэффициенты использования

- •Алгоритм

- •9.3. Создание конструкторской документации

- •9.5. Примеры приборов для конструирования

- •Параметрическая оптимизация им

- •Вероятный анализ с учётом допусков на параметры

- •Отсутствует страница 9.

- •Противодействующий момент – м

- •Измерительные приборы завода "Мегомметр". Трансформаторы тока т-0,66.

- •Измерительные приборы завода "Мегомметр". Омметр м41070/1.

- •Измерительные приборы завода "Мегомметр". Омметр щитовой м419 (замена омметра м143).

- •Измерительные приборы завода "Мегомметр". Микроомметр ф4104-м1 Исполнение прибора ф4104 – брызговлагозащищенное

- •Измерительные приборы завода "Мегомметр". Мегаомметры эс0202/1г, эс0202/2г

- •Назначение аппарата

- •Сущность метода работы аппарата атв - 1м

- •Технические данные и свойства аппарата

- •Конструкция атв - 1м

- •Расположение и назначение органов управления

- •9.6. Пример аспектов конструирования и модернизации приборов

- •9. Основы конструирования

- •9.6. Эксплуатация, ремонт и поверка сконструированных си

- •Список используемой литературы

- •Приложения узлы приборов – примеры выполнения сборочных чертежей

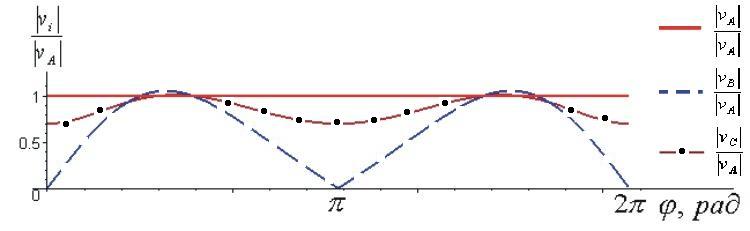

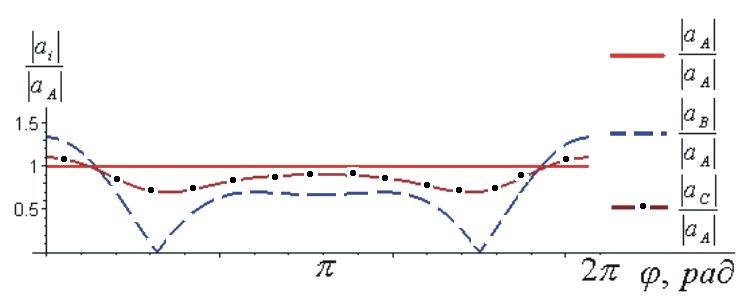

2.2.3. Анализ полученных результатов.

В [2, 4] приведен пример кинематического расчета кривошипно-шатунного механизма, выполненный по приближенным формулам расчета.

В [7, 9] и др. приведены кинематические расчеты кривошипно-шатунного механизма для одного заданного положения механизма.

В результате

проведенного кинематического расчета

были получены в общем виде точные формулы

для расчета линейных скоростей

![]() и ускорений

и ускорений

![]() точек А,

В,

С,

по которым построены графические

зависимости (см. рис. 7, а и рис. 7, б) этих

скоростей и ускорений от угла поворота

кривошипа и найдены числовые значения.

точек А,

В,

С,

по которым построены графические

зависимости (см. рис. 7, а и рис. 7, б) этих

скоростей и ускорений от угла поворота

кривошипа и найдены числовые значения.

Рис. 7, а. Зависимости модулей безразмерных скоростей точек

А, В, С от угла поворота кривошипа

Во время работы механизма отдельные звенья в общем случае совершают движение с ускорением. Принцип Даламбера (кинетостатики) позволяет применить к телу, движущемуся с ускорением, уравнения статики, если ко всем действующим на данное тело силам добавить инерциальные нагрузки. Этот прием упрощает решение многих задач и поэтому широко применяется в технических расчетах [1].

Особенно важно, что полученные в результате расчета механизма методом кинетостатики динамические реакции могут использоваться для расчета на прочность по традиционному алгоритму.

Исходные данные:

- геометрические параметры звеньев;

- кинематические параметры:

(см. п. 2.2.);

(см. п. 2.2.);- масса звеньев;

- нагрузки, действующие на механизм при его работе.

Выходные данные: динамические реакции.

Расчет кривошипно–шатунного механизма методом кинетостатики требует построения расчетной схемы, определения нагрузок, действующих на механизм во время его работы.

Приведение масс звеньев. Силы тяжести.

Все звенья механизма в действительности обладают массой. Действительные распределенные массы движущихся звеньев механизма для упрощения расчетов заменяют приведенными массами, сосредоточенными в характерных точках механизма и эквивалентными реальным распределенным массам [2].

За характерные точки в кривошипно–шатунном механизме могут быть приняты: точка О на оси коленчатого вала, точка А – центр шатунной шейки, точка В – центр поршневого пальца, точки С1, С2, С3 – центры масс кривошипа, шатуна, ползуна соответственно.

Считаем, что на

механизм действуют постоянные по

величине силы

тяжести звеньев:

![]() - сила тяжести кривошипа,

- сила тяжести кривошипа,

![]() - сила тяжести шатуна,

- сила тяжести шатуна,

![]() - сила тяжести ползуна. В зависимости

от решаемой задачи и выбора характерных

точек приложения сосредоточенных масс

(сил тяжести) могут быть использованы

различные схемы [2, 3].

- сила тяжести ползуна. В зависимости

от решаемой задачи и выбора характерных

точек приложения сосредоточенных масс

(сил тяжести) могут быть использованы

различные схемы [2, 3].

Силы

трения.

Примем допущение, что оказывают влияние

только силы трения

![]() ,

возникающие при возвратно–поступательном

движении ползуна В

по направляющей. Остальными силами и

моментами трения пренебрегаем.

,

возникающие при возвратно–поступательном

движении ползуна В

по направляющей. Остальными силами и

моментами трения пренебрегаем.

Технологическая

нагрузка

задается в зависимости от решаемой

задачи. Например, если рассматривать

кривошипно–шатунный механизм, являющийся

механизмом движения компрессора,

необходимо также учесть силу

![]() давления газа на ползун В

(поршень). Эта сила определяется по

индикаторной диаграмме и является

функцией угла поворота кривошипа.

давления газа на ползун В

(поршень). Эта сила определяется по

индикаторной диаграмме и является

функцией угла поворота кривошипа.

Вопрос построения индикаторной диаграммы здесь рассматриваться не будет, т.к. принято, что индикаторная диаграмма входит в исходные данные для динамического расчета.

Реакции, возникающие

в опорах.

В точке О

– шарнирно–неподвижная опора, в которой

возникает реакция

![]() ,

модуль и направление которой определяется

двумя составляющими

,

модуль и направление которой определяется

двумя составляющими

![]() и

и

![]() .

В точке В

в результате взаимодействия ползуна В

с направляющей возникает реакция

.

В точке В

в результате взаимодействия ползуна В

с направляющей возникает реакция

![]() (рис. 8).

(рис. 8).

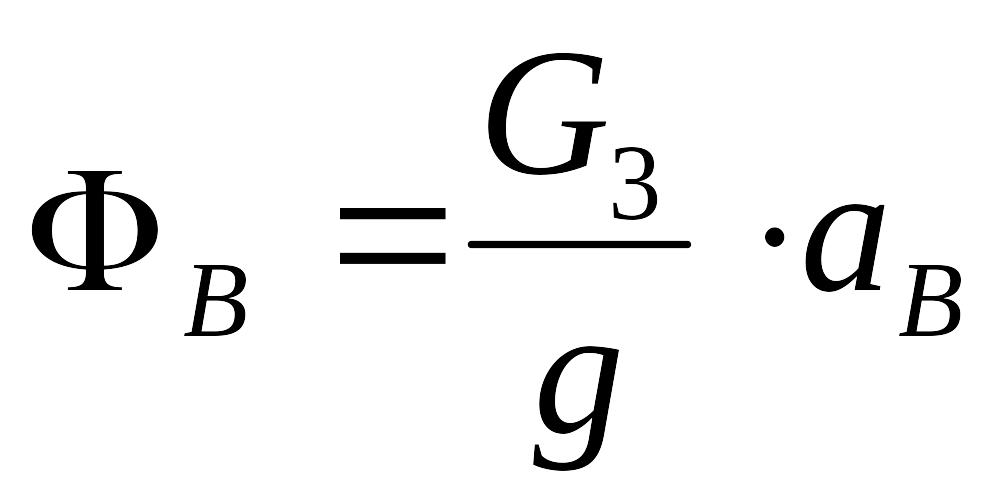

Инерциальные нагрузки. Для определения сил и моментов инерции подвижных элементов кривошипно–шатунного механизма необходимо знать их вид движения, характер изменения ускорения (кинематический расчет) и массы движущихся частей.

Ползун

В

(поршневая группа) совершает

возвратно–поступательное движение,

следовательно, необходимо учесть силу

инерции, приложенную в точке В

(рис. 8), направленную противоположно

ускорению

![]() и численно равную:

и численно равную:

|

(17) |

где

![]() - вес ползуна (поршневой группы), Н.

- вес ползуна (поршневой группы), Н.

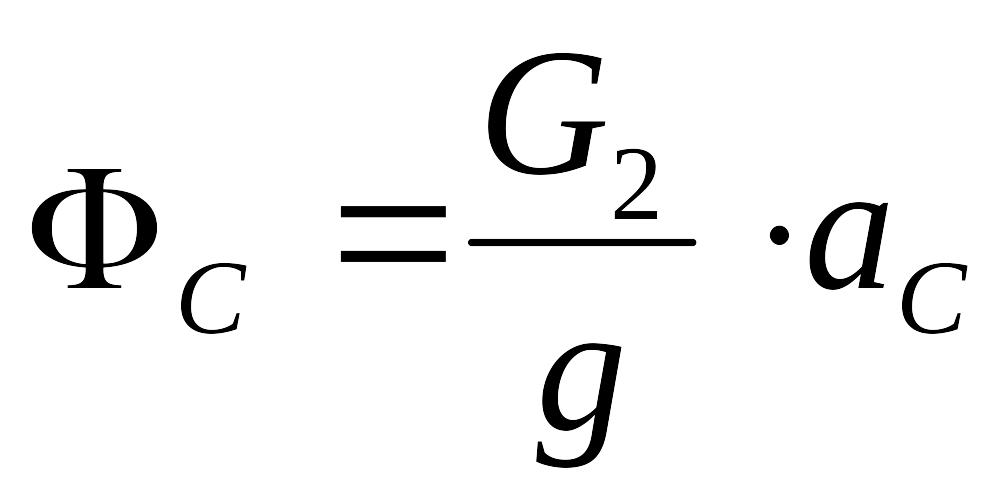

Шатун

АВ

совершает сложное плоскопараллельное

движение; следует учесть силу инерции

![]() ,

приложенную в центре масс С

шатуна, направленную противоположно

ускорению центра масс С

и численно равную:

,

приложенную в центре масс С

шатуна, направленную противоположно

ускорению центра масс С

и численно равную:

|

(18) |

где

![]() - вес шатуна АВ,

Н,

- вес шатуна АВ,

Н,

![]() - ускорение центра

масс С

шатуна АВ,

м/сек2,

- ускорение центра

масс С

шатуна АВ,

м/сек2,

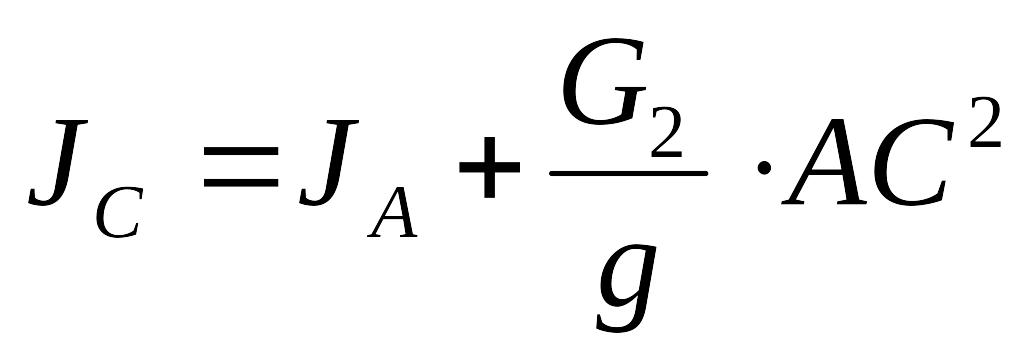

а

также момент инерции

![]() ,

направленный в сторону, противоположную

угловому ускорению

,

направленный в сторону, противоположную

угловому ускорению

![]() звена АВ

и численно равный:

звена АВ

и численно равный:

|

(19) |

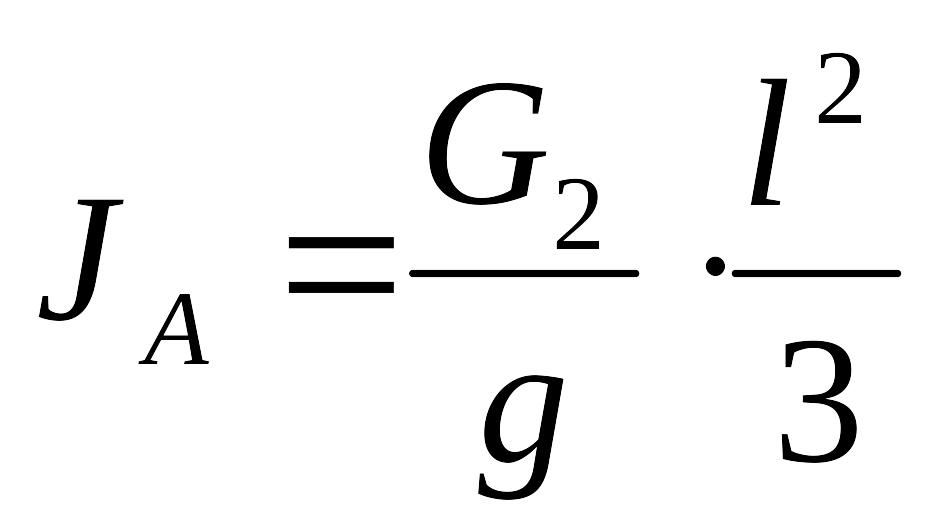

где

![]() - момент инерции шатуна АВ

относительно центра масс С,

кг м2;

- момент инерции шатуна АВ

относительно центра масс С,

кг м2;

- угловое ускорение шатуна АВ, рад/сек2.

По теореме Штейнера-Гюйгенса момент инерции шатуна АВ относительно центра масс С можно определить по формуле:

|

(20) |

где

- момент инерции шатуна АВ

относительно точки А,

кг м2.

- момент инерции шатуна АВ

относительно точки А,

кг м2.

|

(21) |

Кривошип

ОА

совершает вращательное движение. Если

рассматривать случай, когда вращение

кривошипа равномерное (![]() ),

то угловое ускорение

кривошипа равно нулю, и момент инерции

),

то угловое ускорение

кривошипа равно нулю, и момент инерции

![]() ,

приложенный к кривошипу, также равен

нулю.

,

приложенный к кривошипу, также равен

нулю.

Составление уравнений кинетостатики

После рассмотрения всех сил и моментов, действующих на элементы кривошипно-шатунного механизма, составим расчетную схему (рис. 8).

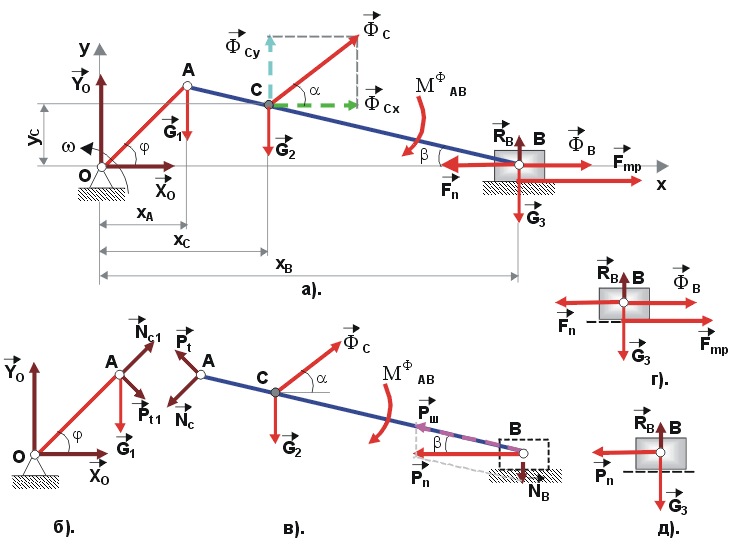

Рис. 8. Расчетная схема для динамического расчета механизма

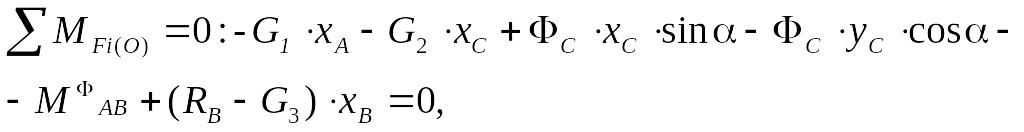

Для всего кривошипно–шатунного механизма ОАВ (рис. 8, а) запишем уравнения кинетостатики:

|

(22) |

где

![]() - координаты точек А,

С,

В,

найденные при расчете кинематики

механизма с использованием знаний

раздела "Кинематика точки" по

формулам (1);

- координаты точек А,

С,

В,

найденные при расчете кинематики

механизма с использованием знаний

раздела "Кинематика точки" по

формулам (1);

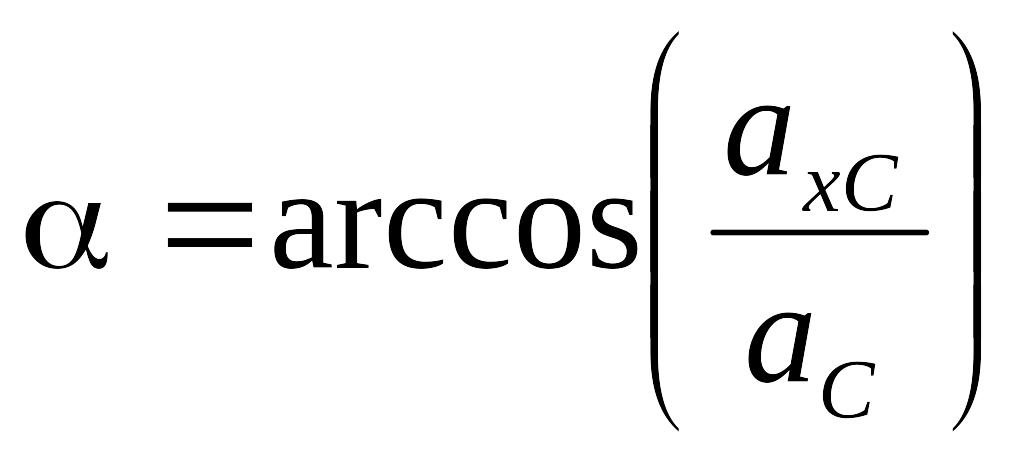

![]() - угол наклона силы

инерции

- угол наклона силы

инерции

![]() к горизонту,

к горизонту,

.

.

Неизвестными,

подлежащими определению, являются

реакции

![]() ,

являющиеся функциями угла поворота

,

являющиеся функциями угла поворота

![]() кривошипа.

кривошипа.

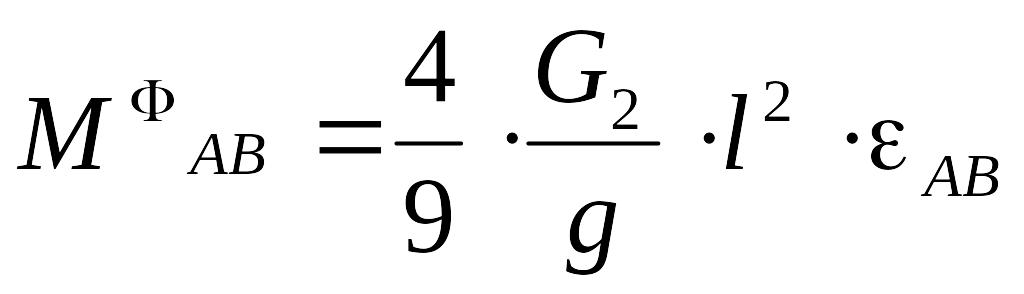

Поскольку в дальнейшем ставится задача рассчитать звенья кривошипно–шатунного механизма на прочность, целесообразно рассматривать элементы механизма по отдельности (рис. 8, б, в, г) и для каждого из них записать свою систему уравнений кинетостатики.

Рассмотрим

отдельно систему "ползун

– опора"

(рис. 8, г). Отбросим опору, заменим ее

действие реакцией

![]() ,

по модулю равной:

,

по модулю равной:

![]() .

.

Силы,

приложенные к ползуну В

при возвратно–поступательном движении,

действуют одновременно. Равнодействующую

![]() сил

сил

![]() ,

действующих на ползун В,

можно рассматривать как суммарную

поршневую силу, приложенную в точке В

(рис. 8, д).

,

действующих на ползун В,

можно рассматривать как суммарную

поршневую силу, приложенную в точке В

(рис. 8, д).

Рассмотрим отдельно систему "ползун – шатун" (рис. 8, в).

Равнодействующая сила действует на ползун В, а следовательно, и на весь кривошипно–шатунный механизм.

Сила в точке В может быть разложена на две составляющие:

- силу

,

которая прижимает ползун В

к горизонтальной направляющей;

,

которая прижимает ползун В

к горизонтальной направляющей;

- силу

,

нагружающую шатун.

,

нагружающую шатун.

Силы , , возникающие от суммарной силы , могут быть вычислены аналитически в зависимости от угла поворота кривошипа:

|

(23) |

Кроме

того, при расчете шатуна АВ

необходимо учесть подлежащие определению

силы

![]() ,

возникающие в шарнире А.

,

возникающие в шарнире А.

Уравнения кинетостатики для шатуна АВ запишутся в виде:

|

(24) |

откуда

силы

![]() и

и

![]() ,

возникающие от суммарной силы

,

возникающие от суммарной силы

![]() ,

могут быть вычислены аналитически в

зависимости от угла поворота кривошипного

вала:

,

могут быть вычислены аналитически в

зависимости от угла поворота кривошипного

вала:

|

(25) |

|

(26) |

Важно,

что применение метода кинетостатики к

расчету кривошипно-шатунного механизма

позволило определить составляющие

и

(формулы (25-26)), использующиеся в дальнейшем

при расчете на прочность кривошипного

вала, и определить силу

![]() ,

найденную по формуле (23) и использующуюся

при прочностном расчете шатуна.

,

найденную по формуле (23) и использующуюся

при прочностном расчете шатуна.

,

, ,

, ,

,

,

, .

.

,

,