- •Практичне заняття №3

- •I. Бігуни

- •3.1. Загальні відомості

- •3.2. Конструкції бігунів

- •3.3. Розрахункові відомості

- •Технічна характеристика бігунів

- •II. Молоткові дробарки і млини

- •2.1. Загальні відомості

- •2.2. Конструкції молоткових дробарок і млинів з шарнірно-підвішеними молотками

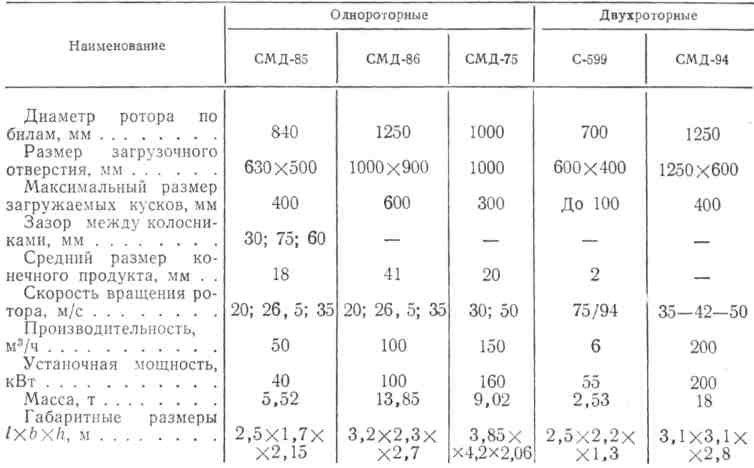

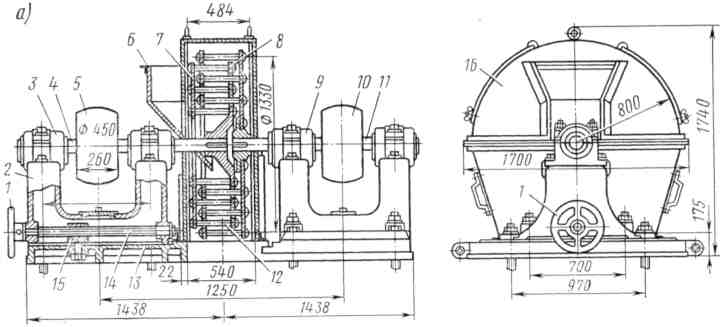

- •Технічна характеристика молоткових дробарок з шарнірно-підвішеними молотками

- •2.3. Розрахункові відомості

- •2.4. Конструкції молоткових дробарок і млинів з жорстко закріпленими молотками

- •Характеристика деяких роторних дробарок Выксунского заводу

- •III. Струминні млини

- •Технічна характеристика дезінтеграторів

Характеристика деяких роторних дробарок Выксунского заводу

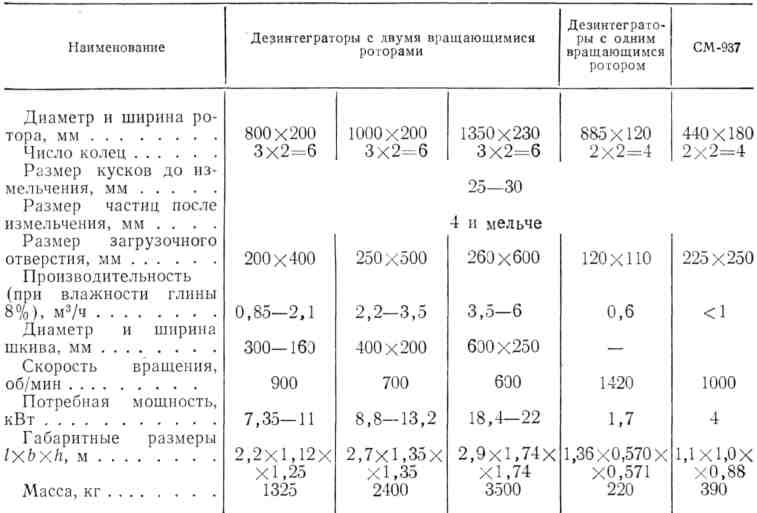

Матеріал через завантажувальну кишеню 6 подається всередину роторів, що обертаються, де діють дві сили : відцентрова, спрямована по радіусу, і сили удару, спрямована тангенціально. По напряму рівнодійної матеріал відкидається на наступний ряд бил іншого диска, що обертається в протилежну сторону, який відкидає матеріал на третій ряд бил і т. д. Під дією зустрічних ударів матеріал подрібнюється. Тонкість помелу в дезінтеграторі підвищується із збільшенням числа рядів бил. Так, вже при чотирьох рядах бил виходить дуже тонкий помел глини, в якому знаходяться до 70-80% часток матеріалу менше 0,54 мм.

Продуктивність дезінтегратора залежить від рівномірності живлення, числа оборотів, діаметру роторів. При значному збільшенні швидкості обертання роторів збільшується тонкість помелу і зменшується продуктивність.

Для отримання тоншого помелу слід застосовувати дезінтегратори з великою кількістю рядів пальців.

дезінтегратор працював нормально, необхідно матеріал подавати механічним живильником, розміром шматків - не більше 25-35 мм, вологістю - не більше 8-11 %.

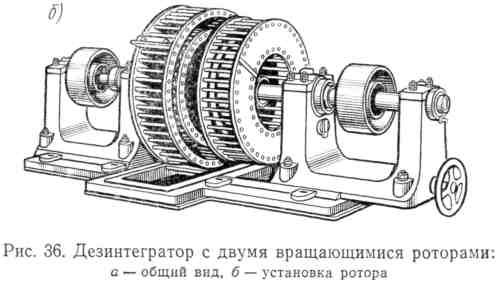

Рис. 36. Дезінтегратори з двома роторами, що обертаються, : а - загальний вигляд, би - установка ротора |

Очищення дезінтегратора від глини може бути виконане протягом 10-15 хв.

У таблиці. 10 дана характеристика дезінтеграторів.

III. Струминні млини

Струминні млини для тонкого і надтонкого подрібнення матеріалів знаходять застосування в народному господарстві, зокрема в керамічній промисловості. У струминних млинах подрібнювачем є сам матеріал, що значною мірою знижує забруднення його продуктами зносу; при цьому досягається подрібнення високої тонкості.

Нині ведеться розробка високопродуктивних млинів.

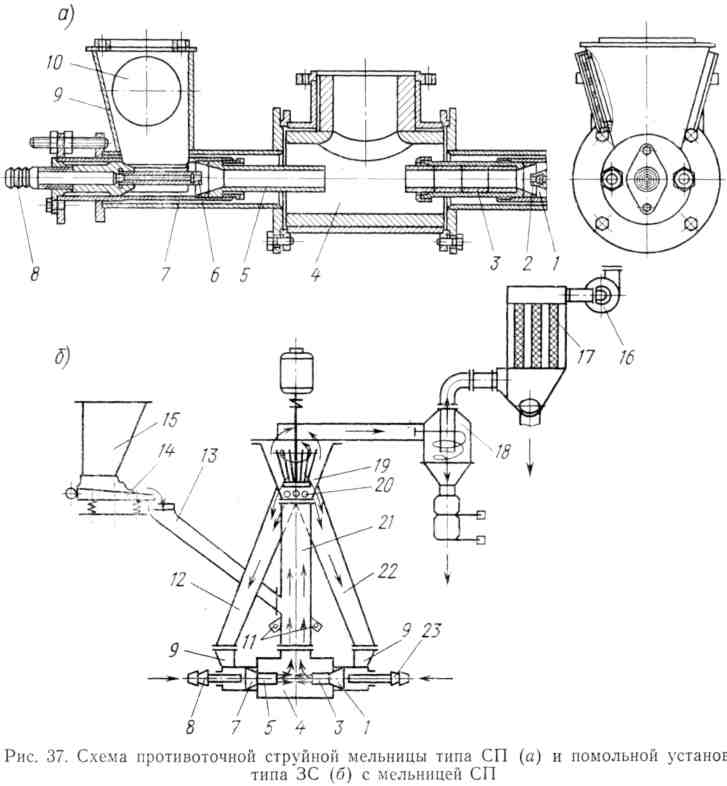

З великої кількості різних конструкцій струминних млинів знайшли широке застосування так звані протитечійні струминні млини (рис. 37, а). Ці млини обладнані двома помольними ежекторами 1 і 7, спрямованими один проти одного, помольною камерою 4, футерованою зносостійкою бронею, суцільними або кільцевими розгінними трубами 3 і 5, соплами 2 і 6 з пристроями для переміщення їх уздовж осі і приймачами 9 з оглядовими вікнами 10.

Таблиця 10

Технічна характеристика дезінтеграторів

В результаті проведених експериментів і теоретичних досліджень була створена помольна струминна установка типу ЗС для тонкого подрібнення з протитечійним струминним млином типу СП, яка була прийнята за основу при розробці серійного зразка. У установці (рис. 37, б) заздалегідь подрібнений матеріал (пісок) з величиною часток, що характеризується залишком на ситі з отворами 60 мкм (Rб0) 99,6% і питомою поверхнею s=200 cм2/г, з бункера 15 лотковим живильником 14 по трубі 13 подається в трубу 21. Остання сполучена з помольною камерою 4 і сепаратором 19.

Завдяки розрідженню, що створюється вентилятором 16, матеріал, що поступає в трубу 21, засмоктується в сепаратор 19, в якому відбувається розподіл часток матеріалу. Великі частки по трубах 12 і 22 через приймачі 9, ежектори 1 і 7, розгінні трубки 3 і 5 стислим повітрям або перегрітою парою, що подається по трубах 8 і 23 під тиском 0,40,8 МПа (48 ат) і з швидкістю до 500 м/с вганяються в прямокутну помольну камеру 4. У помольній камері частки, що летять один назустріч одному, ударяються і завдяки цьому подрібнюються. Подрібнений матеріал засмоктується в трубу 21 і поступає в сепаратор 19, з якого пилоповітряний потік поступає в циклон 18, де відбувається виділення тонких часток; тонші частки матеріалу уловлюються в тканинному фільтрі 17, а більші частинки з сепаратора поступають в помольну камеру 4 для повторного подрібнення і т. д.

Кількість всмоктуваного повітря регулюється дроселями 11. При подачі повітря безпосередньо в сепаратора через отвори 20 продуктивність установки зростає на 14% (за даними В. Н. Акунова і Н. Н. Мясина).

Тонкість готового

продукту знаходиться в межах

![]() при

s = 2100 - 2200 см2/г.

при

s = 2100 - 2200 см2/г.

Рис. 37. Схема протитечійною струминного млина типу СП (а) і помольної

установки типу ЗС (б) з млином СП

Аналізуючи пристрій і роботу вітчизняних і зарубіжних конструкцій струминних млинів, можна зробити наступні висновки.

1. Струминні млини можна застосовувати для тонкого і надтонкого помелу різних матеріалів (неорганічних, органічних, крихких, в'язких, волокнистих) з величиною часток кінцевого продукту 150 мкм.

2. Енергоносієм в струминних млинах служать перегріта пара або стисле повітря. Питома витрата енергоносія залежить від фізико-хімічних властивостей матеріалу і необхідної тонкості кінцевого продукту і складає 0,05-9 кг/кг; тиск енергоносія - 0,14- 3,5 МПА (1,4-35 ат), а його температура - 20-350°С.

3. Продуктивність млинів складає 0,001-30 т/год.

4. Незначний знос футерування млинів дозволяє отримувати чисті матеріали, підвищити довговічність млинів і знизити вартість подрібнення.

5. У помольних установках із струминними млинами можна одночасно здійснювати помел, змішення, сушку, окислення, відновлення матеріалу і інші технологічні процеси.