- •Введение

- •1. Технология машиностроения как отрасль науки. История развития тм

- •1.1. Представление о дисциплине технологии машиностроения.

- •1.2. Основные направления развития машиностроения

- •Основные понятия и определения в технологии машиностроения

- •Глава 3. Машина как объект производства.

- •3.1. Понятие о машине и ее служебном назначении

- •3.2.Техническая подготовка производства

- •Структура конструкторско-теххнологического кода детали

- •3.4. Понитие о связях в машиностроении

- •3.5.Формулировка служебного назначения

- •4. Качество машин и его обеспечение

- •4.1. Понятие о свойствах продукции и показателях качества.

- •4.2. Точность машин.

- •4.3. Системы качества на этапе изготовления продукции

- •4.3.1. Систематически проводимые мероприятия

- •4.4. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •5. Типы производства и виды организации производственных процессов

- •5.1. Характеристика различных типов производств

- •5.2. Понятие о производительности

- •6.Анализ и расчет технологичности конструкции изделий

- •6.1. Общие понятия о технологичности конструкции изделий

- •6.2. Цель и задачи обеспечения технологичности изделий.

- •6.3. Оценка технологичности конструкции.

- •Разностный показатель ти

- •6.4. Основные расчетные зависимости показателей технологичности изделий.

- •7.1.Точность в машиностроении и методы ее достижения

- •7.1. 1. Метод пробных проходов и промеров

- •7.1.2.Метод автоматического получения размеров на настроенных станках

- •7.2. Систематические погрешности обработки

- •7.2.1. Погрешности, возникающие вследствие неточности, износа и деформации станков

- •7.2.2 Погрешности, связанные с неточностью и износом режущего инструмента

- •7.4. Погрешности, обусловленные упругими деформациями

- •7.5. Жесткость технологической системы

- •7.5.1. Математическая модель определения жесткости технологической системы при токарной обработке.

- •7.4.Случайные погрешности обработки

- •4.3.1. Кривые распределения и оценка точности обработки

- •4.3.2.Числовые характеристики случайных величин

- •Мода – это ее наиболее вероятное значение

- •4.3.3. Моменты. Дисперсия и среднеквадратичное отклонение.

- •Глава 4. Обеспечение точности механической обработки.

- •5..Основные положения теории базирования

- •5.1.Понятие о базах в приборостроении

- •5.2.Понятие о схемах базирования

- •5.3. Общая классификация баз

- •5.4.Назначение технологических баз

- •5.4.1. Назначение черновых технологических баз.

- •5.5.Способы установки и закрепления деталей на станках

- •5.5.1. Схемы базирования цилиндрических деталей

- •5.5.2.Базирование по коническим поверхностям

- •5.6.Понятие о погрешностях базирования

- •5.6.1.Общая методика расчета погрешности базирования

- •5.6.2 Примеры расчета погрешностей базирования

- •1.4.1. Термины и определения. Значение анализа размерных цепей

- •1.4.2. Решение размерных цепей по методу полной взаимозаменяемости

- •1.4.3. Теоретико-вероятностный метод расчёта размерных цепей

- •1.4.4. Способ группового подбора при сборке (селективная сборка)

- •1.4.5. Способ регулировки

- •1.4.6. Способ пригонки

- •11. Тепловые деформации технологической

- •12.1. Расчет припусков, межпереходных размеров и допусков

- •13.1. Основы технического нормирования

- •13.2. Пути сокращения затрат времени на выполнение операции

- •13.2.1. Пути сокращения подготовительно- заключительного времени

- •13.2.2. Пути сокращения штучного времени

- •13.3. Структура временных связей в операциях технологического процесса

- •17. Экономические связи в производственном

- •17.1. Сокращение расходов на материалы

- •17.1.1.Сокращение различного рода отходов и потерь металла в процессе изготовления машины является одной из важнейших проблем в народном хозяйстве.

- •17.1.2. Использование наиболее дешевых материалов

- •17.3. Сокращение расходов на содержание, амортизацию и эксплуатацию средств труда

- •17.4. Сокращение накладных расходов

- •18.. Типизация технологических процессов и метод групповой обработки заготовок деталей

- •18.1. Типизация технологических процессов

- •18.2. Метод групповой обработки заготовок деталей

- •. Методы проектирования технологических процессов

- •19.1. Изучение служебного назначения детали. Анализ технических требований и норм точности

- •19.2. Выбор вида и формы организации производственного процесса изготовления детали

- •19.3. Выбор исходной заготовки и метода ее получения

- •19.4. Выбор технологических баз и определение последовательности обработки заготовки

- •19.5. Выбор способов обработки и определение количества необходимых переходов

- •19.6. Выбор режимов обработки заготовки

- •19.7. Формирование операций из переходов

- •19.8. Оформление документации

17.1.2. Использование наиболее дешевых материалов

Выбору наиболее дешевых материалов при конструировании деталей способствует точность формулировки их служебного назначения и условий, в которых им предстоит работать.

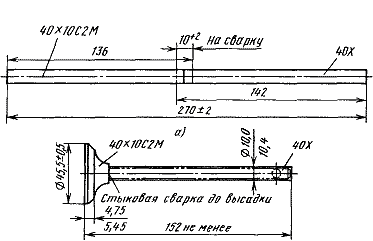

Экономию дорогих металлов дает конструкция детали, отдельные части которой сделаны из разных материалов. Например, стыковая сварка позволяет сделать стержень клапана из стали 40Х, а головку клапана из стали 40Х10С2М (рис.23.4). Те же результаты обеспечивает применение биметаллов – двухслойных материалов (сталь - бронза, сталь – алюминиевые сплавы и др.). Из биметаллических материалов изготовляют втулки, служащие опорами валов, вкладыши подшипников автомобильных и тракторных двигателей и других деталей.

Широкие возможности в экономии металлов создает появление новых неметаллических материалов с высокими механическими свойствами. Например, синтегран – материал, получаемый из крошки гранита и связующей смеси. Обладая высокой прочностью, синтегран не дает усадки, хорошо гасит вибрации, легко схватывается с металлом. Его можно использовать для изготовления корпусных деталей, валов, ступиц зубчатых колес, стержней инструментов и других деталей.

Рис.17.4. Заготовка клапана (а) и готовая деталь (б) из различных материалов

Получение от ходов в наиболее ценном виде. Отходы металла, получаемые при изготовлении деталей, могут иметь различную стоимость в зависимости от возможностей их дальнейшего использования.

Отходы в виде стружки, обрезков, облоев, лома и пр., непригодные для машиностроительного предприятия. Являются ценным сырьем для металлургических предприятий.

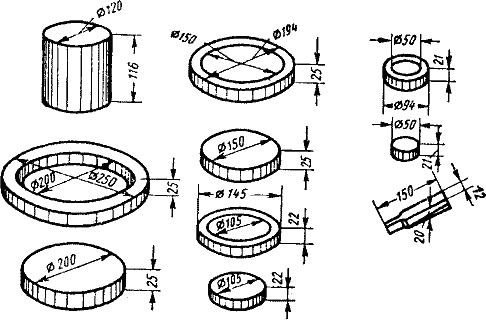

Если отходы могут быть использованы для получения полноценных заготовок других деталей, их стоимость или не отличается от первоначальной стоимости материала или близка к ней. Примером полноценного использования отходов может служить получение четырех заготовок колец и стержня резца из отходов, образующихся при изготовлении каждой предшествующей заготовки (рис.24.4).

Рис.17.4. Пример полноценного использования отходов

17.2. СОКРАЩЕНИЕ РАСХОДОВ НА ЗАРАБОТНУЮ ПЛАТУ

Расходы на заработную плату основных производственных рабочих:

, (17.4)

, (17.4)

где s-часовая ставка рабочего первого разряда, устанавливаемая на определенный период времени коллективным договором, руб.;

z-разрядный коэффициент работы, определяемый по квалификационному справочнику;

t - время, затрачиваемое на выполнение операции (штучно- калькуляционное время), мин;

f - число станков или рабочих мест, обслуживаемых одним рабочим;

т -число операций, необходимых для изготовления единицы продукции.

Затраты на заработную плату наладчиков рассчитываются так же, как и расходы на заработную плату основных рабочих, но при своих значениях s, z, f и t.

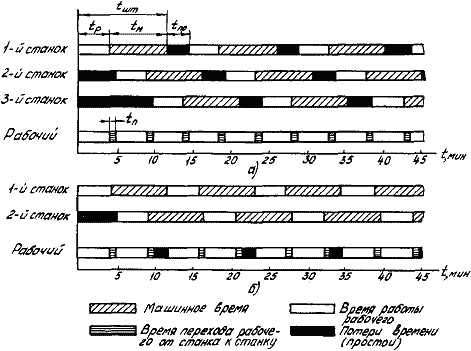

Сокращение расходов на заработную плату производственных рабочих и наладчиков может быть осуществлено путем уменьшения числа операций, необходимых для изготовления изделия, снижения квалификации работы за счет ее упрощения, сокращения времени, затрачиваемого на выполнение операции, увеличения числа единиц оборудования, обслуживаемого рабочим и наладчиком. Внедрение обслуживания одним рабочим нескольких единиц оборудования требует комплексного решения нескольких технологических и организационных вопросов. Загрузку оборудования и рабочего наглядно можно представить с помощью циклограммы (рис.23.5).

Рис.17.5. Циклограмма многостаночного обслуживания

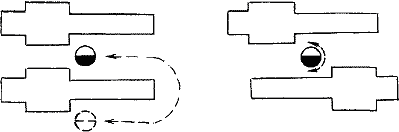

Сокращение времени на переходы от одного станка к другому обеспечивается грамотной расстановкой оборудования (рис.23.6).Число операций и квалификация работы предопределяются сложностью конструкции изделия и построением технологического процесса. Затраты времени на выполнение операции зависят от значений величин, составляющих штучно-калькуляционное время, и ее структуры. Пути сокращения затрат времени на выполнение операции были рассмотрены ранее.

Рис.17.6. Расстановка оборудования при многостаночном обслуживании