- •Сарс №6

- •Рассмотренные вопросы:

- •6.1 Специальные способы литья;

- •6.2 Автоматизация и механизация литейного производства;

- •6.3 Создание гибких автоматизированных производств литья под давлением для изготовления отливок из цветных сплавов;

- •6.4 Устройство литниковой системы;

- •6.5 Заливка форм, выбивка, заливка и очистка отливок, контроль отливок и исправление брака.

- •6.6 Охрана труда и природы в литейном производстве.

6.5 Заливка форм, выбивка, заливка и очистка отливок, контроль отливок и исправление брака.

Заливка форм

процесс заполнения литейной формы расплавом, одна из ответственных завершающих операций литейного производства. Формы заливают с установленной для каждой отливки скоростью, в определённом температурном интервале, нарушение которых приводит к появлению в отливках дефектов. З. ф. производят, как правило, из разливочных Ковшей. В зависимости от объёма и номенклатуры отливок и характера производства формы заливают ручными или крановыми ковшами. Расплав заливают из ковша в открытую форму сверху свободной струей через литниковую систему (. В серийном и массовом производстве осуществляют конвейерную З. ф. на стационарных или передвижных заливочных машинах.З. ф. методами центробежного литья и литья под давлением имеет некоторые особенности. На машинах для центробежного литья заливка производится с большой скоростью под действием центробежных сил. При получении отливок методом литья под давлением расплав выдавливается пневматическими или гидравлическими выталкивателями

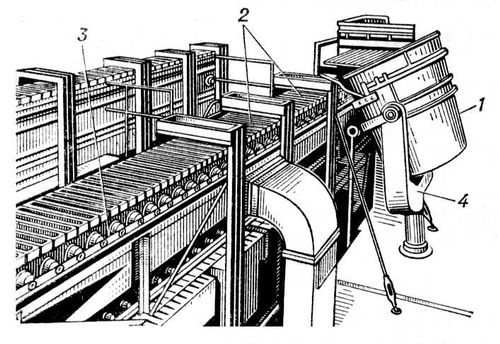

Стационарная машина для конвейерной заливки форм: 1 — ковш; 2 — формы; 3 — рольганг для перемещения форм; 4 — поворотное устройство ковша.

Выбивка и очистка

Выбивка и очистка отливок входят в число обязательных операций литейного производства. После заливки металла в формы и его охлаждения возникает необходимость извлечения металла из формы, данная операция производится путем разрушения формы и называется выбивкой литья.

Первоначально выбивка и очистка отливок производилась вручную, с помощью клещей и молотка и различных абразивных материалов. В настоящее время данные методы используются в основном на небольших предприятиях по производству кованных изделий. На современных литейных производствах выбивка и очистка отливок полностью механизирована и автоматизирована.

Выбивка

Выбивка в большинстве случаев производится с помощью выбивных машин и вибраторов.

При выбивке на автоматической линии охлажденные формы с отливками подаются на вибрационную решетку. После разрушения форм отливки на транспортере подаются в очистной модуль, а разбитые формы передаются в отделение приготовления формовочной смеси.

Для выбивки и очистки стержней помимо вибрационных машин применяются также гидрокамеры и гидропескоструйные камеры, в которых выбивка и удаление остатков стержневой смеси производится струей воды или воды и песка, подаваемой под давлением. Для этих же целей применяются электрогидравлические установки.

Очистка

После выбивки на поверхности отливок остается некоторое количество пригоревшей формовочной смеси, для удаления которой могут применяться различные виды обработки:

Дробеструйная или дробеметная очистка в установках камерного, барабанного или конвейерного типа;

Очистка поверхности отливок посредством ударного действия струи воды или воды и песка подаваемой под высоким давлением;

Очистка отливок посредством теплового воздействия электротока на отливку в электроконтактных установках;

Обработка отливок солевыми растворами посредством погружения;

Обработка отливок, погруженных в специальный раствор, ультразвуком;

Различным абразивным инструментом для удаления заусениц и мелких дефектов литья.

На крупных предприятиях металлургического комплекса для повышения производительности и эффективности работы литейных цехов оборудование для выбивки и очистки, как правило, включено в состав автоматизированных производственных линий, включающих весь необходимый комплекс оборудования для получения готовых отливок.

Оборудование для выбивки и очистки является неотъемлемым элементом технологической базы любого, даже небольшого литейного цеха.

Контроль отливок

Залитые блоки отливок после выбивки и очистки песком следует осмотреть в необрубленном состоянии (в блоках). Осмотр отливок, обрубленных от литниковой системы, не всегда дает ясное представление о характере того или иного дефекта и причине его возникновения, тогда как при осмотре необрубленных отливок происхождение многих дефектов становится понятным и брак легче классифицировать, а значит, и быстрее наметить путь его изжития. Отливки, осмотренные в блоках, направляются на обрубку и зачистку, после чего снова предъявляются на контроль.

При контроле внешним осмотром обрубленных отливок проверяется их внешний вид, соответствие литейному чертежу и возможность исправления отдельных дефектов дополнительной механической обработкой (зачистка, заварка, рихтовка). Для деталей, имеющих незначительные дефекты, определяется допустимость этих дефектов по техническим условиям (количество раковин, их диаметр, глубина и место расположения).

При контроле внешним осмотром не производится полной проверки геометрических размеров отливок; обычно проверяется только длина и максимальная толщина отливки, а также коробление (лекальной линейкой по прямым кромкам). Отливки, размеры которых не выходят за пределы установленных допусков, направляются на последующие операции.

Отливки, выходящие из пределов чертежа и не отвечающие техническим условиям по допустимым дефектам (если их невозможно исправить), подлежат забракованию с выпиской браковочной карты, в которую должны быть обязательно записаны: вид брака и в случае брака по вине плохой работы — конкретный виновник брака.

Исправление брака

Незначительные дефекты в неответственных местах отливок исправляют. В зависимости от характера дефекта, размеров и конфигурации отливки исправление производят одним из следующих способов: дефекты заделывают замазкой, пропитывают мастикой, а также исправляют металлизацией, заваркой жидким-металлом, ввертыванием пробок, газовой сваркой, электросваркой и термической обработкой.

Раковины на неответственной части детали заделывают бакелитовым лаком или замазкой, состоящей из графита и масла. Пористость чугунных деталей, работающих при небольших гидравлических давлениях, устраняют погружением их в раствор хлористого аммония.

Пористость отливок, работающих под более значительным давлением, устраняют запрессовыванием в поры крепкого раствора хлористого железа и затем водного раствора аммиака. Для этой цели применяют и другие вещества: сурик, бакелитовый лак, а для уплотнения отливок из медных сплавов их пропитывают концентрированным водным раствором жидкого стекла, или бакелитовым лаком.

При недоливе крупных отливок иногда допускается исправление дефектного места наплавкой жидкого металла. Для этого дефектную часть тщательно очищают, обкладывают стержнями или формовочной смесью, образующими форму недолитой части, в устраивают приямок для сплава металла. Вначале заливают металл для разогрева завариваемой части отливки, затем отверстие заделывают и оставляют металл в форме для остывания.

Дефекты отливок в местах, испытывающих большую нагрузку, наиболеенадежно исправлять газовой или электрической сваркой.

Термическую обработку при исправлении отливок применяют во всех случаях, когда необходимо изменить твердость отливки, а также для снятия внутренних напряжений и в отдельных случаях— для изменения структуры металла.