- •Сарс №6

- •Рассмотренные вопросы:

- •6.1 Специальные способы литья;

- •6.2 Автоматизация и механизация литейного производства;

- •6.3 Создание гибких автоматизированных производств литья под давлением для изготовления отливок из цветных сплавов;

- •6.4 Устройство литниковой системы;

- •6.5 Заливка форм, выбивка, заливка и очистка отливок, контроль отливок и исправление брака.

- •6.6 Охрана труда и природы в литейном производстве.

Сарс №6

Выполнил студент: группы 1-14

факультета МиАС

Захаров А.Н

Рассмотренные вопросы:

-Специальные способы литья;

-Центробежное литье (литьё по выплавляемым моделям,

литьё в кокиль, литьё выжиманием, жидкая штамповка и др.)

применяемым для получения отливок высокого качества;

- Автоматизация и механизация литейного производства;

- Создание гибких автоматизированных производств литья под давлением для изготовления отливок из цветных сплавов;

- Устройство литниковой системы;

- Заливка форм, выбивка, заливка и очистка отливок, контроль отливок и исправление брака.

- Охрана труда и природы в литейном производстве.

Научный руководитель: Гудков А.Л.

МГСУ 2012

6.1 Специальные способы литья;

В литейном производстве получили промышленное применение новые способы изготовления отливок, которые имеют некоторые преимущества по сравнению с литьем в песчаные формы.

В литейном производстве получили промышленное применение новые способы изготовления отливок, которые имеют некоторые преимущества по сравнению с литьем в песчаные формы. К ним относятся: литье в металлические формы, литье под давлением, центробежное литье, точное литье по выплавляемым моделям и литье в оболочковые формы.

Литье в металлические формы — кокили — состоит в том, что расплавленные чугун, сталь или цветные сплавы заливают не в разовые песчаные, а в металлические формы многократного использования.

Кокили для отливок из чугуна и стали изготовляют из серого чугуна, для литья цветных сплавов — из стали.

Чтобы образовать полости, в отливках из чугуна применяют песчаные стержни, а для отливок из сплавов алюминия и магния — металлические разборные стержни.

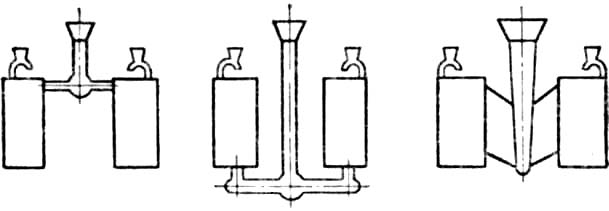

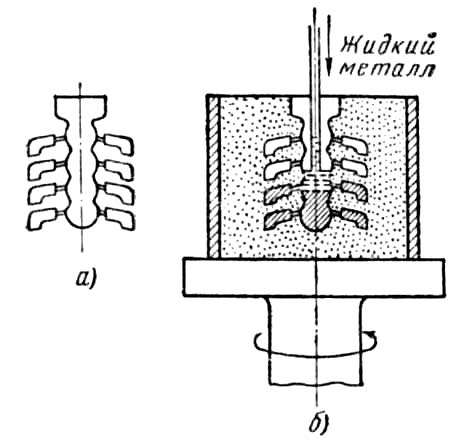

Устройство литниковой системы показано на рис. 1.

Воздух и газы отводятся из форм и жидкого металла через выпоры, а во время затвердевания и охлаждения металла газы из стержней выводятся через щелевые каналы, расположенные по разъему формы.

Рабочие поверхности металлических форм покрывают огнеупорной облицовкой и красками.

Чтобы кокили лучше заполнялись металлом, их подогревают до 100—300.° С в зависимости от состава сплава.

Чтобы устранить внутренние напряжения, а в чугунных отливках избежать отбела, отливки подвергают отжигу.

Рис.1. Схемы устройства литниковой системы в металлических формах с вертикальным разъемом: а — заливка сверху, б — заливка снизу, в — через щелевой литник сбоку

Литье в металлические формы позволяет резко увеличить производительность труда, повысить механическую прочность отливок, улучшить качество их поверхности и уменьшить припуск на механическую обработку.

Литье под давлением заключается в том, что расплавленным сплавом заполняют металлическую форму под большим давлением. При этом способе могут быть устранены недостатки отливок, образующиеся при литье в песчаные формы: пустоты, дефекты поверхности и другие, а также достигнуты высокая производительность труда и точность размеров и формы отливок.

Размеры деталей в зависимости от вида сплава могут быть получены этим способом литья по 4-му и 5-му классам точности, а при тщательной доводке форм точность размеров может быть еще выше (3-й класс). литьем под давлением можно получать очень сложные по конфигурации и тонкостенные отливки, почти не требующие последующей механической обработки.

Литьем под давлением получают преимущественно мелкие отливки: детали автомашин, мотоциклов, счетных машин, паровой и. водяной арматуры и пр. Обычно для отливок под давлением используют легкоплавкие сплавы: алюминиевые, магниевые, цинковые, свинпово-оловянистые.

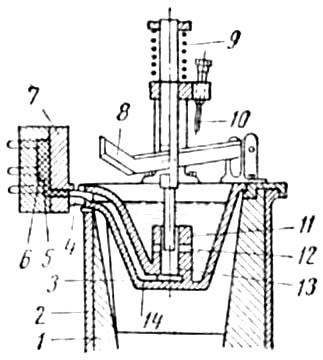

Машины для литья под давлением имеют камеры давления поршневого и компрессорного действия. Схема устройства поршпевой машины для литья под давлением показана на рис. 2. При поднятии рычага 8 жидкий металл из камеры давления 3 через отверстие 12 для забора металла попадает в цилиндр 11.

Затем под действием рычага 8поршень 13давит на жидкий металл, который по подводящему каналу 14вдавливается в форму 7, где он затвердевает.

Рис. 2. Поршневая машина для литья под давлением: 1 — футеровка, 2 — кожух, 3— камера давления, 4 — мундштук, 6 — литник, 6 — отливка, 7 — половинки формы, 8 — рычаг, 9 — пружина, 10 — упор, 11 — цилиндр, 12— отверстие для забора металла , 13 — поршень. 14 — подводящий канал

Центробежное литье

применяют для изготовления чугунных труб и других изделий, имеющих форму тел вращения.

При этом способе центробежные силы оттесняют жидкий сплав к внутренней поверхности формы, где он застывает ровным слоем. При затвердевании сплавов под действием центробежных сил они уплотняются, и их механические свойства улучшаются. Это объясняется тем, что все легкие примеси в сплаве, а также газы оттесняются к внутренней поверхности отливки, как более легкие.

Вращение форм может быть по вертикальной или по горизонтальной оси. В зависимости от этого применяют два типа машин.

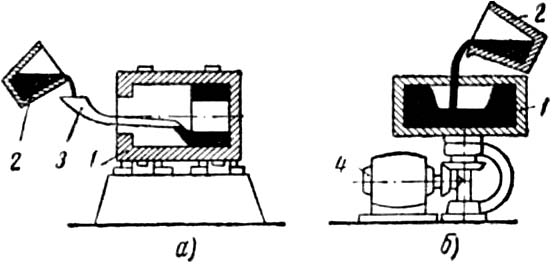

На рис. 3 показаны Схемы центробежных машин с горизонтальной и вертикальной осью вращения. На горизонтальных центробежных машинах (рис. 3, а) отливают водопроводные и канализационные трубы и т. п. На машинах с вертикальной осью вращения (рис. 3, б) отливают детали с малой высотой и большого диаметра: колеса, шкивы, зубчатые колеса и т. п.

Рис. 3. Схемы машин для центробежного литья:

а — при горизонтальной оси вращения, б — при вертикальной оси вращения: 1 — вращающаяся форма. 2 - ковш. .3— сменный желоб, 4 — электродвигатель

Точное литье по выплавляемым моделямимеет особенно большое значение при получении отливок из тугоплавких и трудно поддающихся механической обработке сплавов, например, высоколегированных сталей, твердых сплавов типа стеллитов и др.

Получение деталей по этому способу основано на изготовлении моделей из легкоплавкого материала — воска, стеарина, парафина и др.

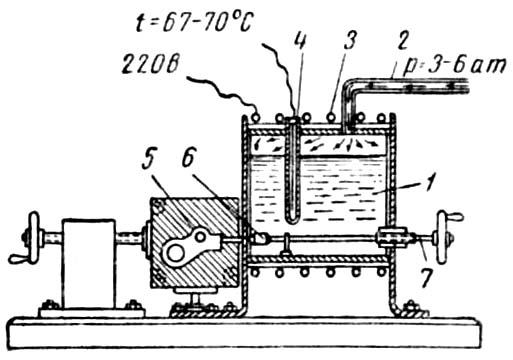

Рис. 4. Схема прессформы для прецизионного литья: 1 —восковой сплав, 2 — труба воздухопровода, 3 — электронагреватели, 4 — термометр для измерения температуры сплава, 5 — прсссформа, 6 — игла, 7 — механизм подачи и отвода иглы

Работы, предшествующие отливке легкоплавкой модели, состоят из изготовления эталона модели и изготовления по ней пресс-формы.

Схема отливки восковой модели в прессформе показана на рис. 4. С помощью механизма 7 отводят иглу 6, и через открывшееся отверстие расплавленный состав под давлением 3—6 атм [303—606 кн/м2]заполняет прессформу 5.

Модели, изготовленные с большой точностью, обычно собирают в блоки по нескольку штук, соединяя с литниковой системой. На собранный блок моделей наносят методом окунания жидкое облицовочное покрытие, состоящее из огнеупорной основы (кварцевая мука) и связующего раствора (этилсиликат, жидкое стекло). Процесс нанесения покрытия проводится 2—3 раза с присыпкой поверхности блоков порошком из прокаленного мелкого кварцевого песка, пока не будет получена оболочка толщиной 2,5— 3,0 мм.

Далее просушивают блок моделей на воздухе при комнатной температуре в течение 2—3 часов и заформовывают в опоку. После формовки опоку с блоком моделей выдерживают в муфельной печи для выплавки легкоплавкого модельного состава. Затем прокаливают форму при нагреве до 800—900° С.

Полученные таким образом формы обладают огнеупорностью до 1700° С, высокой прочностью и хорошо сохраняют очертания.

Заполнение формы жидким металлом может проводиться центробежным способом (рис. 5).

Рис.5. Комплект моделей для точного литья (а) и заливка формы для точного литья центробежным способом (б)

Некоторая сложность и повышенная стоимость процесса восполняются высокой точностью отливок (до сотых долей миллиметра), возможностью получения отливок из любых металлов с температурой плавления до 1600° С, не поддающихся обработке давлением и резанием, отсутствием дополнительной обработки отливок, кроме шлифования и полирования.

Литье по выплавляемым моделям применяют для получения отливок небольшого веса (2—3 кг), например, режущего инструмента (фрез, сверл) и мелких деталей в авиационной и автотракторной промышленности.

Литье в оболочковые формы является одним из новых видов производства отливок.

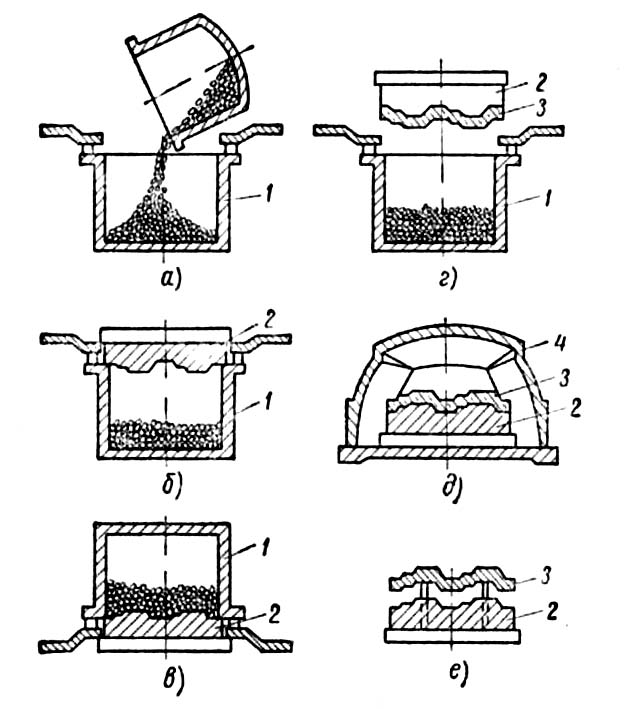

Сущность этого способа состоит в следующем (рис. 6).

Металлическую плиту вместе с расположенными на ней металлическими моделями нагревают до 180—200° С. Поверхность моделей смазывают эмульсией, чтобы не прилипала формовочная смесь, затем покрывают смесью из размельченного кварцевого песка с 5—8% порошка бакелита, способного превращаться при нагреве в неплавкое и нерастворимое вещество.

Прилегающий к нагретой плите и модели слой формовочной смеси размягчается, образуя оболочку толщиной 10—12 мм.

Излишки формовочной смеси удаляются, а модельная плита с полузатвердевшей оболочкой поступает в печь, где при 250— 300° С с выдержкой в течение 1—3 минут оболочка окончательно затвердевает и получает большую прочность.

Так получают полуформу, которую скрепляют с другой полуформой, сделанной тем же способом.

Полученную форму устанавливают в ящик и заливают металлом.

Перед заливкой незаполненную часть ящика засыпают землей, чтобы тонкая корка формы не разрушалась под давлением металла.

Литье в оболочковые формы позволяет получать отливки точного размера (до 0,3—0,6 мм на 100 мм) и может применяться для всех литейных сплавов.

В настоящее время созданы машины и установки работающие автоматически с высокой производительностью — до 500 оболочек в час в зависимости от величины и сложности отливок.

Рис. 6. Схема получения оболочковой формы:

а — засыпка формовочной смеси в резервуар машины, б — установка горячей модельной плиты на резервуар машины, в — переворачивание, г — модельная плита с образовавшейся оболочкой снята с резервуара машины, д — обжиг оболочки в печи, з — съем обожженной оболочки с модельной плиты на штифтах: 1 — резервуар машины, 2 — модельная плита, 3—оболочка, 4— обжигательная печь