- •Кинематический расчет привода

- •Решение

- •Проектирование и расчёт зубчатых передач

- •Разработка конструкции передачи и необходимые расчеты

- •Определение основных размеров передачи

- •Силовой расчёт передачи

- •Выбор материалов зубчатой передачи

- •Выбор норм точности зубчатых колес и передач

- •Проверочный расчет на контактную выносливость

- •Расчёт валов

- •Предварительный расчет валов

- •Проверочный расчет валов на прочность

- •Определение реакций в опорах и изгибающих моментов

- •Расчет валов на выносливость (усталостную прочность)

- •Выбор муфты

- •Подшипники, смазки, уплотнители

- •Опоры на стандартных подшипниках качения. Конструирование и расчет

- •5.1.1.Конструкции и обозначения

- •5.1.2. Типы и условное обозначение подшипников

- •5.1.3.Классы точности подшипников качения

- •5.1.4. Поля допусков и посадки подшипников качения

- •Схемы установки опор, конструктивные элементы, смазка, уплотнение

- •5.3.Требуемая долговечность работы подшипника ln

- •Передача винт-гайка

- •Кинематика и кпд передачи

- •Проверка передачи винт–гайка на износостойкость

- •6.3. Проверка винта на устойчивость

- •7.Направляющие

- •7.1. Выбор материала направляющих

- •7.2. Направляющие качения

- •Список литературы

5.1.3.Классы точности подшипников качения

ГОСТ 520-2002 устанавливает следующие классы точности подшипников качения: нормальный, 6, 5, 4, Т, 2. Установлены дополнительные классы точности (7, 8) для применения по заказу потребителей в неответственных узлах. Нормальный класс точности для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников обозначается «0», для роликовых конических подшипников – «N».

Классы точности подшипников характеризуются значениями предельных отклонений размеров, формы, расположения и шероховатости поверхностей подшипников. Числовые значения данных параметров определяются номинальными размерами и классом точности подшипника.

5.1.4. Поля допусков и посадки подшипников качения

ГОСТ 3325-85 распространяется на подшипниковые узлы машин, механизмов и приборов, посадочные поверхности которых предназначены для монтажа подшипников качения с номинальным диаметром отверстий до 2500 мм при выполнении следующих условий:

валы сплошные или полые толстостенные (

,

где d

– диаметр

внутреннего кольца подшипника, D

– диаметр

отверстия вала);

,

где d

– диаметр

внутреннего кольца подшипника, D

– диаметр

отверстия вала);корпуса толстостенные;

материал валов и корпусов – сталь или чугун;

нагрев подшипников при работе до 100 °С.

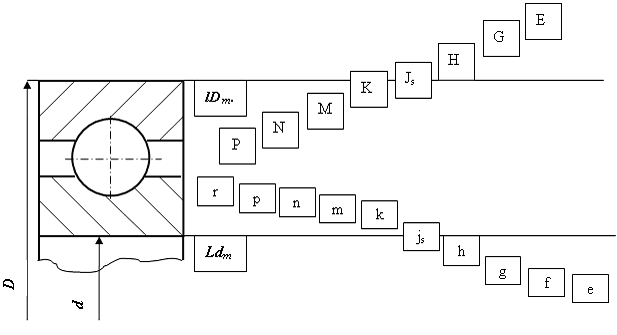

Общее обозначение полей допусков подшипников:

для среднего диаметра внутреннего кольца подшипника – Ldm;

для среднего диаметра наружного кольца подшипника – lD m.

Поля допусков колец подшипника обозначаются буквами L или l по классам точности, например: L0, L6, …, l5, l4, …

Диаметры наружного и внутреннего колец подшипника приняты соответственно за диаметры основного вала и основного отверстия. Однако поле допуска внутреннего кольца располагается вниз от номинального размера (перевернуто относительно нулевой линии). Такое расположение поля допуска позволяет получать посадки внутреннего кольца подшипника с валами с небольшим натягом без применения дополнительных полей допусков валов, используя основные отклонения n, m, k, js .

Схемы расположения полей допусков при посадках подшипников на валы и в отверстия корпусов представлены на рис. 6.2.

Выбор посадок внутреннего кольца подшипника на вал и наружного кольца подшипника в отверстие корпуса зависит:

от вида нагружения кольца подшипника;

режима работы подшипника;

соотношения эквивалентной нагрузки Р и динамической грузоподъемности С;

типа, размера и класса точности подшипника.

Различают следующие виды нагружения колец подшипника:

местное – М;

циркуляционное – Ц;

колебательное – К.

При местном нагружении действующая на подшипник результирующая радиальная нагрузка воспринимается одним и тем же ограниченным участком дорожки качения кольца и передается соответствующему участку посадочной поверхности вала или корпуса.

При циркуляционном нагружении действующая на подшипник результирующая радиальная нагрузка воспринимается и последовательно в процессе вращения передается всей дорожке качения, а следовательно, и всей посадочной поверхности вала или корпуса.

Рис. 4 ─ Схемы расположения полей допусков при посадках подшипников

При колебательном нагружении неподвижное кольцо подшипника подвергается одновременному воздействию радиальных нагрузок: постоянной по направлению и вращающейся, но меньшей или равной по величине первой нагрузке. Равнодействующая этих нагрузок совершает периодическое колебательное движение, которое передается ограниченному участку посадочной поверхности.

Между режимами работы подшипника и соотношениями Р/С установлена зависимость, приведенная в табл. 7:

Таблица 7

Режимы работы подшипника

Режим работы подшипника |

Отношение нагрузки к динамической грузоподъемности |

Легкий |

Р/С ≤ 0,07 |

Нормальный |

0,07 < Р/С ≤ 0,15 |

Тяжелый |

0,15 < Р/С |

Рис. 5 ─ Шариковый радиальный подшипник

Радиальные шариковые подшипники (тип 0) – наиболее распространенный тип подшипников. Они предназначены для восприятия радиальных нагрузок, но могут воспринимать и осевые. Вследствие точечного контакта тел качения они имеют меньшие потери на трение.

Радиальные роликовые (тип 2) и игольчатые (тип 4) подшипники дают экономию в размерах, обеспечивают более высокую жесткость опор, но не способны воспринимать осевые нагрузки.

Упорные подшипники (тип 8) способны воспринимать только осевые нагрузки. В опорах они устанавливаются совместно с радиальными, обычно в случаях, когда те не способны нести осевую нагрузку или когда осевая нагрузка является превалирующей.

Сферические подшипники (типы 1 и 3) допускают значительные перекосы вала в опорах и применяются либо при невозможности добиться нужной соосности посадочных мест (опоры, установленные в раздельных корпусах), либо при длинных нежестких валах, имеющих большие перекосы сечений на опорах.

Радиально-упорные шариковые (тип 6) и роликовые конические (тип 7) подшипники предназначены для восприятия комбинированных нагрузок, но пригодны для чисто радиальных и чисто осевых. Особенностью этих типов является необходимость обеспечения регулировки зазора по дорожкам качения, что усложняет конструкцию. Одновременно это делает рациональным их применение в опорах, требующих минимальных регулируемых зазоров или даже натягов.

Габаритные размеры подшипников стандартизованы ГОСТ 3478-79 «Подшипники качения. Основные размеры».