- •Регуляторы частоты вращения коленчатого вала. Назначение и классификация регуляторов частоты вращения коленчатого вала двигателя.

- •Конструктивные особенности всережимных регуляторов тракторных дизелей различных марок.

- •Назначение и принцип действия ограничителя дымления

- •Назначение и принцип действия двухрежимного регулятора частоты вращения коленчатого вала дизеля.

Лабораторная работа 9.

Регуляторы частоты вращения коленчатого вала. Назначение и классификация регуляторов частоты вращения коленчатого вала двигателя.

Регулятор частоты вращения коленвала дизеля предназначен для поддержания заданной водителем частоты вращения в соответствии с режимом работы двигателя.

Схема, конструкция и принцип действия ограничителя максимальной частоты вращения коленвала карбюраторного двигателя грузового автомобиля.

На двигателях автомобилей Г АЗ-53А, ГАЗ-53-12, ЗИЛ-130 установлены пневмоинерционный ограничители. Ограничитель (рис. 74) состоит из датчика 27, приводимого в движение от распределительного вала, и мембранного механизма 29, укрепленного на карбюраторе 28. На продольном разрезе двигателя автомобиля ЗИЛ-130 (см. рис. 17) показаны центробежный датчик 5 и валик привода датчика с пружиной. Выступ на валике при вода датчика входит в паз 16 (см. рис. 74) оси ротора и приводит его во вращение. Датчик установлен на передней крышке блока распределительных зубчатых колес. В корпусе 23 с крышкой 18 находится ротор 21. В полости ротора установлены седло 26 клапана 25, пружина 15 и винт 19 для е регулировки. От степени натяжения пружины 15 зависит момент вступления в действие ограничителя. Порошковая пористая втулка 22, запрессованная в корпус датчика, является подшипником скольжения для одного конца оси ротора. Другой конец оси ротора вращается в отверстии крышки 18, уплотненном самоподжимным сальником 17.

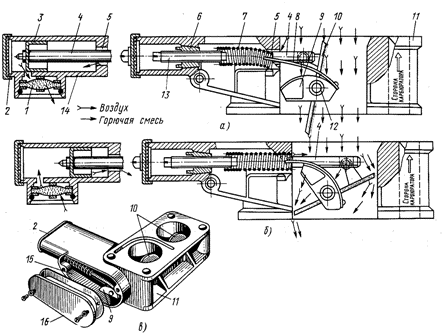

Пневматический ограничитель максимальной частоты вращения коленчатого вала двигателя:

а — заслонки открыты; б — заслонки прикрыты; в — общий вид ограничителя; 1 — воздушный фильтр; 2 — крышка цилиндра и полости винта; 3 — поршень; 4 — шток; 5 — канал; 6 — гайка тонкой настройки; 7 — пружина; 8 — ленточная тяга; 9 — кулачок; 10 — заслонки; 11 — корпус; 12 — ось заслонок; 13 — винт грубой настройки; 14 — цилиндр; 15 — полость пружинного механизма; 16 — крышка пружинного механизма.

Между датчиком и карбюратором установлены две воздушные трубки 13 и 14. Трубка 13 соединяет мембранный механизм с центральным отверстием корпуса датчика, а трубка 14 — воздушную горловину карбюратора с боковым отверстием корпуса датчика. Мембрана 7 через шток 8 связана с осью управления дроссельными заслонками. Рычаг 12, жестко установленный на оси, также служит для управления дроссельными заслонками. При работе двигателя в каналах, соединяющихся с жиклерами 2 и 4, создается разрежение, передающееся в полость Б над мембраной 7. Из этой полости разрежение по трубке 13 и каналу 24 в оси ротора, через отверстие седла 26 клапана и по трубке 14 передается к отверстию 10. В результате разрежения из воздушной горловины карбюратора в отверстие 10 начинает поступать воздух, проходящий в полость Б. При движении воздуха в полости Б создается незначительное разрежение, не влияющее на положение мембраны, так как и в полости А разрежение такое же. Ось дроссельных заслонок 1 под действием сжимающейся пружины 5 свободно поворачивается в сторону открытия заслонок.

Если частота вращения коленчатого вала начинает превышать максимальную, на которую отрегулирован двигатель, то в действие вступает пневмоинерционный ограничитель. Вращающийся вместе с ротором клапан 25 под действием силы инерции, преодолевая сопротивление пружины 15, садится на седло 26, вследствие чего поступление воздуха в полость Б над мембраной прекращается.

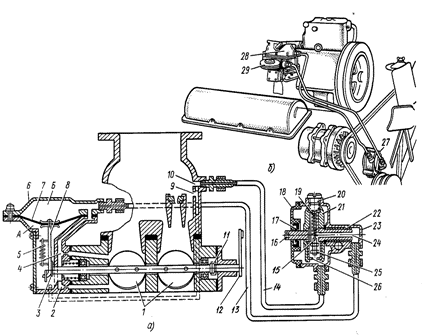

невмоинерционный ограничитель максимальной частоты вращения коленчатого вала двигателя автомобиля ЗИЛ-130:

а — схема; б — расположение на двигателе; 1 — дроссельные заслонки; 2 и 4- жиклеры; 3 — рычаг; 5 — пружина мембранного механизма; 6 — крышка мембранного механизма; 7 — мембрана; 8 — шток; 9 и 10 — отверстия; 11 — кулачковая муфта; 12 — рычаг привода дроссельных заслонок; 13 и 14 — трубки; 15 — пружина центробежного датчика; 16 — паз ротора для соединения с распределительным валом; 17 — сальник; 18 — крышка; 19 — винт регулировки натяжения пружины; 20 — пробка; 21 — ротор; 22 — втулка из порошкового материала; 23 — корпус датчика; 24 — канал; 25 — клапан; 26 — седло клапана; 27 — центробежный датчик; 28 — карбюратор; 29 — мембранный механизм; А и Б — полости.

Разрежение, которое создается у каналов при движении горючей смеси через жиклеры 2 и 4, теперь передается в полость Б над мембраной. Под действием разрежения мембрана вместе со штоком 8 и рычагом 3 перемещается вверх, преодолевая сопротивление пружины 5. Кулачковая муфта 11 позволяет поднимающемуся штоку 8 повернуть ось и прикрыть дроссельные заслонки. Таким образом, кулачковая муфта дает возможность автономно управлять прикрытием дроссельных заслонок 1 через исполнительный механизм ограничителя частоты вращения независимо от положения рычага 12 привода заслонок. Открытие же дроссельных заслонок ограничивается положением рычага их привода.

Карбюраторные двигатели грузовых автомобилей имеют ограничители частоты вращения коленвала, воздействующие на дроссельные заслонки карбюраторов.

Схема и принцип действия всережимного регулятора частоты вращения коленвала тракторного дизеля.

Регулятор частоты вращения и мощности

Назначение и принцип работы. Дизель 1 ОД 100 имеет всережимный изодромный регулятор частоты вращения и нагрузки (мощности) центробежного типа с автономной масляной системой, а также дополнительными устройствами, обеспечивающими дистанционное управление изменением частоты вращения вала. Назначение регулятора — регулировать количество топлива, подаваемого в цилиндры дизеля, и возбуждение генератора таким образом, чтобы поддерживать заданную частоту вращения коленчатого вала и определенную мощность дизеля на каждом заданном положении контроллера.

Регулятор выполняет следующие функции:

управляет подачей топлива, изменяя положение реек топливных насосов через рычажную передачу, и возбуждением генератора, изменяя положение якоря индуктивного датчика, включенного в цепь управления возбуждением возбудителя тягового генератора;

обеспечивает возможность использования полной мощности дизеля и ограничивает его перегрузку при различных условиях движения тепловоза, а также при включении и выключении вспомогательных агрегатов тепловоза;

автоматически отключающим устройством устанавливает якорь индуктивного датчика в положение минимального возбуждения при трогании тепловоза и его боксовании. После прекращения боксования устройство обеспечивает плавное увеличение возбуждения тягового генератора;

автоматически с помощью корректоров по давлению наддува, встроенных в регулятор, ограничивает подачу топлива и возбуждение тягового генератора при падении давления наддувочного воздуха;

обеспечивает с помощью электрогидравлического устройства дистанционное и ручное управление частотой вращения коленчатого вала дизеля путем изменения затяжки всережимной пружины регулятора.

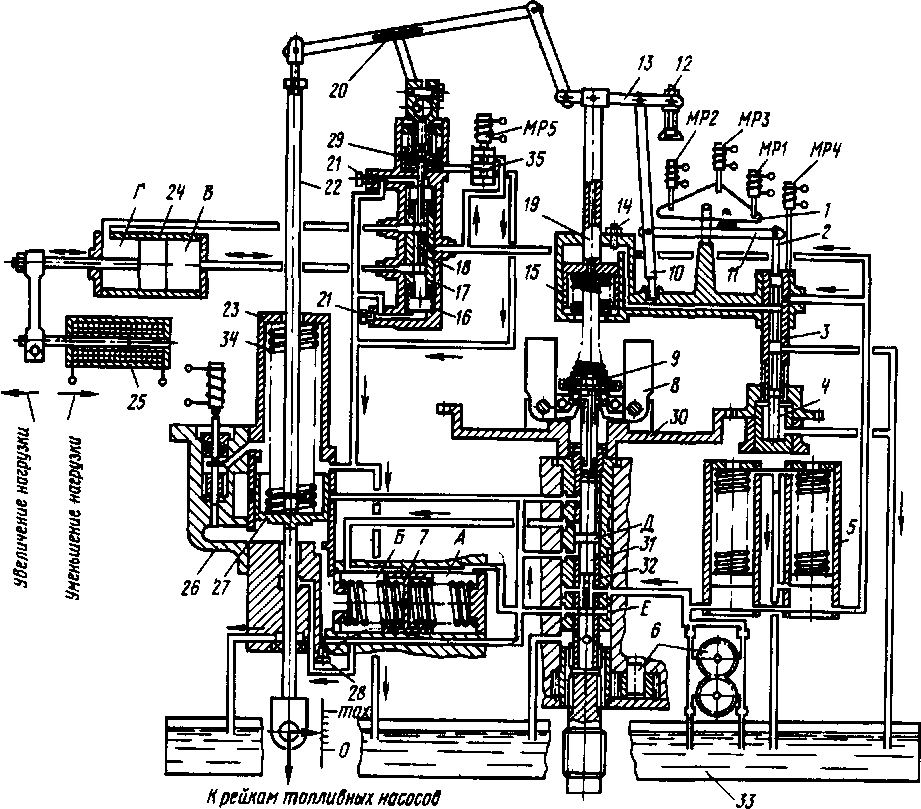

Регулятор частоты вращения (рис. 27) состоит из: регулятора частоты вращения (скорости); регулятора нагрузки (мощности); электрогидравлического управления частотой вращения (скоростью); корректоров ограничения нагрузки и подачи топлива.

К регулятору скорости относятся: чувствительный элемент (измеритель частоты вращения); серводвигатель, который под воздействием чувствительного элемента изменяет подачу топлива в цилиндры дизеля; обратная связь,, обеспечивающая устойчивость процесса регулирования.

Измеритель частоты вращения центробежного типа состоит из двух грузов 8, вращающихся с траверсой, и всережимной пружины 9. Центробежная сила вращающихся грузов уравновешивается усилием всережимной пружины, имеющей определенную затяжку. Грузы регулятора выполнены в виде угловых рычагов, а ось всережимной пружины совпадает с осью вращения, что дает возможность на ходу менять затяжку пружины и тем самым устанавливать требуемую частоту вращения вала дизеля. При изменении нагрузки частота вращения вала дизеля, а следовательно, и центробежная сила грузов изменяются. При этом равновесие между всережимной пружиной и грузами нарушается; грузы расходятся или сходятся, и золотник 31, связанный с измерителем частоты вращения, перемещается вверх или вниз. Золотник 31 управляет движением поршня серводвигателя 27. Шток поршня 27 серводвигателя через рычажную передачу связан с рейками топливных насосов. Движение поршня вверх (на увеличение подачи топлива) совершается под действием давления масла, а вниз (на уменьшение подачи топлива) — под действием пружины 34. Серводвигатель обеспечивает усилие, необходимое для перемещения реек топливных насосов.

Принципиальная схема объединенного регулятора /—треугольная пластина, 2, 18, 31—золотники, 3, 17, 32—золотниковые втулки, 4, 16, 34—пружины, 5—аккумуляторы масла, 6—масляный насос, 7—буферный поршень, 8—грузы, 9—всережимная пру жина, 10—тяга, //, 13—рычаги, 12—гайка, 14—упор минимальной частоты вращения, 15—серводвигатель управления, 19, 27—поршни серводвигателя, 20—коромысло, 21—игольчатые клапаны, 22—верхний шток, 23—серводвигатель регулятора, 24—серводвигатель индуктивного датчика, 25— индуктивный датчик, 26—золотник остановки, 28—игла, 29—выключающее устройство, 30—шестерня, 33—масляная ванна, 35—клапа

Принцип действия всережимного центробежного регулятора. На вилке регулятора закреплена крестовина, на которой в свою очередь шарнирно установлены грузы. Короткие рычаги грузов упираются в скользящую муфту, упирающуюся в двуплечий рычаг, который одним плечом связан с пружиной и через промежуточные детали с рычагом управления, вторым плечом рычаг соединён с тягой к рейке ТНВД. При вращении грузов создаётся центробежная сила, которая через рычаги и муфту перемещает, вмести, с ним тягу при этом растягивается пружина.