- •10. Железо и его сплавы

- •10.1. Компоненты в системе железо–углерод (цементит)

- •10.2. Характеристика фаз в системе железо–углерод (цементит)

- •10.3. Характеристика фазовых превращений

- •10.3. Кривые охлаждения сплавов

- •10.4. Классификация углеродистых сталей

- •10.5. Зависимость свойств углеродистых сталей

- •10.6. Чугуны

- •10.6.1 Чугуны с графитовыми включениями

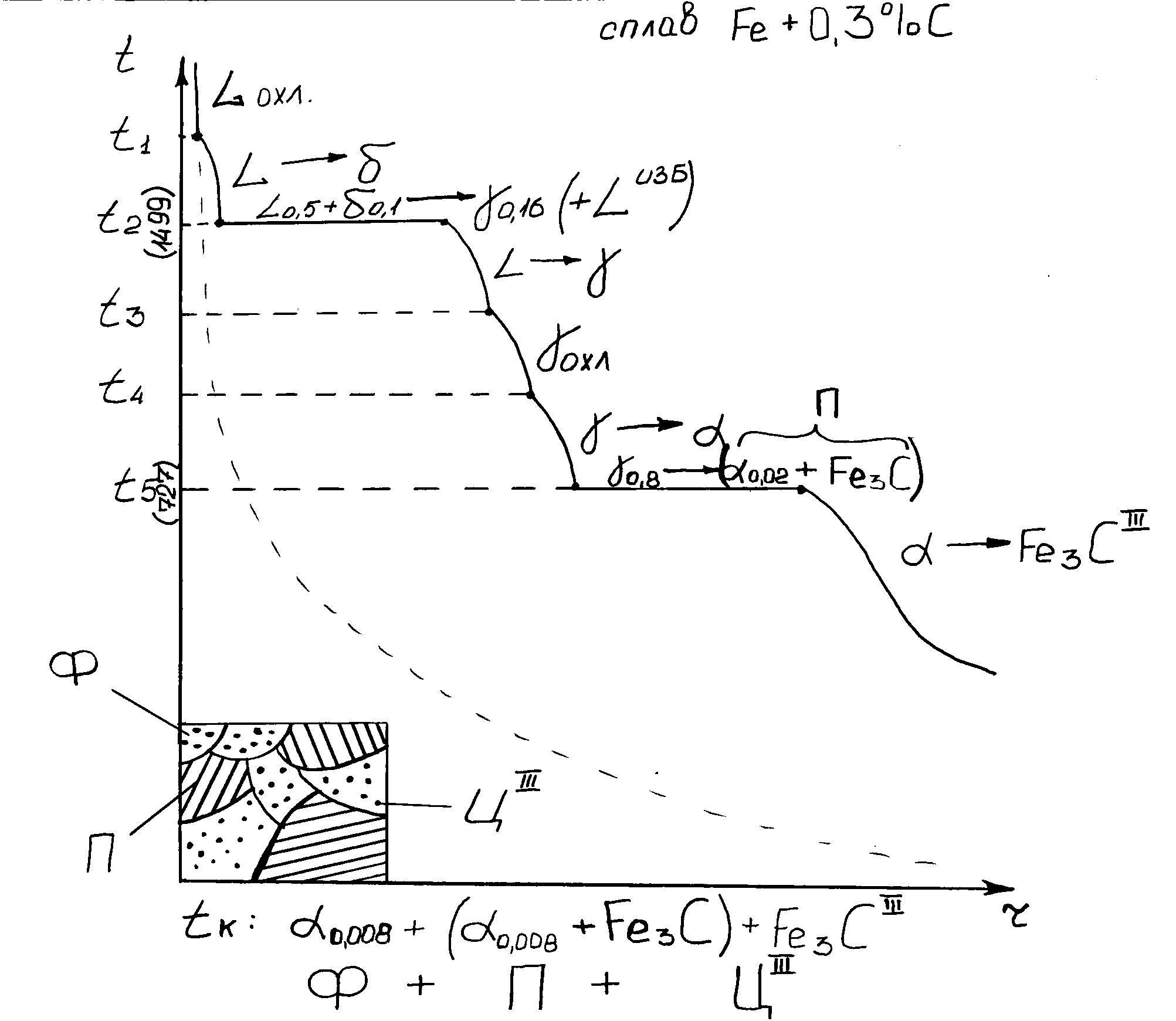

10.3. Кривые охлаждения сплавов

сплав Fe + 0,3% C

Рис. 10.3. Кривая охлаждения сплава, содержащего 0,3% С

10.4. Классификация углеродистых сталей

по составу и структуре

Таблица 1. Структура различных сталей при комнатной температуре

Доэвтектоидные |

Эвтектоидные |

Заэвтектоидные |

Ф + П + ЦIII |

П |

П + ЦII |

Сплавы железа с углеродом после окончания кристаллизации имеют различную структуру (см. табл.1). Однако фазовый состав всех сплавов одинаков; при температурах ниже 727С они состоят из феррита и цементита.

Структурные составляющие обладают разными свойствами:

феррит – мягкий, пластичный, НВ=800 МПа;

цементит – твердый, хрупкий, НВ8000 МПа;

перлит – достаточно пластичен, НВ=1800–2500 МПа.

10.5. Зависимость свойств углеродистых сталей

от содержания углерода и постоянных примесей

Рис 10.4. Зависимость механических свойств углеродистых сталей от содержания углерода

Fe: Тпл = 1539С, = 7,8 г/см3, до t = 768C железо ферромагнитно; В = 250 МПа; 0,2 = 120 МПа; = 50%; = 85%; KCU = 3МДж/м2; НВ = 80.

Fe3C (Ц): до t = 210°C цементит ферромагнитен.

Влияние углерода. Твёрдость стали повышается из-за увеличения количества цементита. Прочность стали возрастает до концентрации углерода в ней 0,8% С, т.к. в доэвтектоидных сталях увеличивается количество перлита. В заэвтектоидных сталях происходит хрупкое разрушение, и прочность снижается вследствие присутствия в структуре цементита вторичного (ЦII). Пластичность и ударная вязкость снижаются с увеличением содержания углерода.

Стали используют как литейный и деформируемый материал. В качестве литейных применяются только малоуглеродистые стали (литейные свойства лучше до 0,25 – 0,3% С). С увеличением содержания углерода увеличивается интервал кристаллизации и ухудшаются литейные свойства.

Стали широко применяют в качестве деформируемых сплавов. Стали сильно нагартовываются в процессе холодной пластической деформации. Чем выше содержание углерода в стали, тем выше степень упрочнения.

Влияние серы. Сера является вредной примесью в стали. Она образует соединение FeS, которое в свою очередь образует с железом легкоплавкую эвтектику. При деформации стали в местах расположения эвтектики возникают надрывы и трещины. Это явление носит название красноломкости.

Кроме того сера снижает предел выносливости, ухудшает свариваемость и коррозионную стойкость. Поэтому содержание серы в стали строго ограничивается до 0,035–0,06%.

Влияние кремния и марганца. Содержание кремния в углеродистой стали в качестве примеси обычно не превышает 0,35–0,4%, а марганца 0,5–0,8%.

Кремний сильно повышает предел текучести, а марганец заметно повышает прочность, практически не снижая пластичности, но резко уменьшает красноломкость стали, т.е. хрупкость при высоких температурах, вызванную влиянием серы.

Влияние фосфора. Растворяясь в феррите, фосфор сильно искажает кристаллическую решетку и увеличивает временное сопротивление разрыву и предел текучести, но сильно уменьшает пластичность и вязкость. Фосфор повышает порог хладноломкости и уменьшает работу развития трещины.

В большинстве сталей фосфор является вредной примесью. В зависимости от качества стали допускается 0,025–0,08%Р.

Влияние азота, кислорода и водорода. Примеси внедрения (азот, кислород), концентрируясь по границам зерен в виде нитридов и оксидов, повышают порог хладноломкости, понижают сопротивление хрупкому разрушению и предел выносливости стали.

Очень вреден растворенный в стали водород, который охрупчивает сталь и приводит к образованию очень мелких трещин (флокенов).