- •Содержание

- •Введение

- •1 Инженерное образование

- •1.1 Овладение знаниями

- •1.2 Фактические знания инженера

- •1.3 Техническое образование в России

- •1.4 Подготовка инженера в высшем учебном заведении

- •1.4.1 Основные умения инженера

- •1.4.2 Требования к основной образовательной программе

- •1.5 Научные и инженерные основы технологии

- •1.5.1 Инженерное дело

- •1.5.2 Роль инженерного дела

- •1.5.3 Различие между наукой и инженерным делом

- •1.5.4 Специализация в инженерном деле

- •1.6 Основные свойства инженера

- •1.6.1 Представление

- •1.6.1.1 Моделирование

- •1.6.1.2 Упрощения, предположения, идеализация

- •1.6.1.3 Оптимизация

- •1.6.2 Формулировка задачи

- •1.6.3 Поиски возможных решений

- •1.6.4 Принятие решения

- •1.6.5 Спецификация решений

- •1.7 Квалификация инженера

- •1.7.1 Квалификационная характеристика выпускника по направлению подготовки «Химическая технология

- •1.7.2 Виды профессиональной деятельности выпускника

- •1.7.3 Квалификационные требования

- •1.8 Инженерные задачи

- •1.9 Инженерное дело на практике

- •1.10 Учебный план подготовки инженеров

- •2 Производство энергонасыщенных материалов и изделий

- •2.1 История возникновения и развития энергонасыщенных материалов и изделий

- •2.2 Открытие бризантных взрывчатых веществ

- •2.2.1 Применение бризантных взрывчатых веществ в артиллерии

- •2.2.2 Развитие отечественного производства бризантных взрывчатых веществ

- •2.3 История создания отечественных ракетных зарядов

- •2.3.1 Ракетные заряды из пироксилинотротилового пороха

- •2.3.2 Разработка нитроглицериновых баллиститных порохов для ствольной артиллерии

- •2.4 История развития и совершенствования производства отечественных боеприпасов

- •2.4.1 Стрелковые боеприпасы

- •2.4.2 Артиллерийские боеприпасы

- •2.5 История высшей школы по подготовке специалистов для отечественной пороховой промышленности

- •2.5.1 Бийский технологический институт Алтайского государственного университета им. И.И. Ползунова

- •2.5.2 История создания кафедры «Химическая технология высокомолекулярных соединений» Бийского технологического института

- •2.5.3 История создания кафедры «Технология химического машиностроения» Бийского технологического института

- •2.6 Классификация взрывчатых веществ

- •2.6.1 Инициирующие взрывчатые вещества

- •2.6.2 Бризантные взрывчатые вещества

- •2.6.2.1 Азотнокислые эфиры (нитраты)

- •2.6.2.2 Нитросоединения

- •2.6.3 Взрывчатые смеси, содержащие окислители

- •2.6.4 Метательные вв

- •2.6.4.1 Дымный порох

- •2.6.4.2 Нитроцеллюлозные пороха

- •2.7 Химия и технология получения бризантных вв

- •2.7.1 Технология получения основных ароматических

- •2.7.1.1 Тринитротолуол

- •2.7.1.2 Тринитрофенол

- •2.7.2 Технология получения нитросоединений алифатического ряда (нитропарафины)

- •2.7.2.1 Нитрометан

- •2.7.2.2 Тринитрометан

- •2.7.3 Технология получения алифатических

- •2.7.3.1 Гексоген

- •2.7.3.2 Октоген

- •2.7.4.1 Глицеринтринитрат

- •2.7.4.2 Пентаэритриттетранитрат

- •Литература

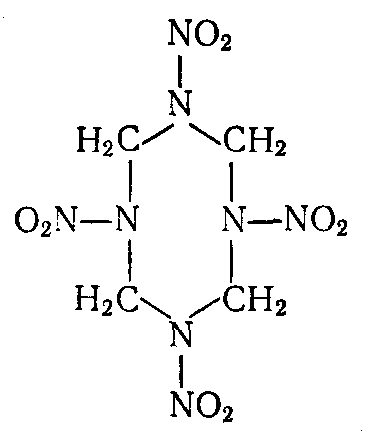

2.7.3.2 Октоген

Октоген (циклотетраметилентетранитрамин, 1,3,5,7-тетранитро- 1,3,5,7-тетразациклооктан) – высокоплавкое белое кристаллическое вещество, существующее в четырех кристаллических модификациях:

Октоген, обладая всеми достоинствами гексогена, выгодно отличается от него более высокой термостойкостью (до 220°С), большей плотностью и соответственно лучшими взрывчатыми характеристиками. Термостойкость позволяет использовать октоген в зарядах, подверженных воздействию высоких температур, например, при проведении взрывных работ в глубоких и сверхглубоких скважинах, в снарядах скорострельных автоматических пушек, в боеприпасах для сверхзвуковой авиации. Второе преимущество дает возможность существенно повысить плотность и эффективность применяемых взрывчатых материалов. Так, замена гексогена на октоген во взрывчатых смесях приводит к увеличению их скорости детонации, бризантности и мощности. Применяют октоген как в виде самостоятельных зарядов, так и в смеси с тротилом (октолы); используют его также в качестве окислителя в твердых ракетных топливах и артиллерийских порохах.

Технологический процесс получения октогена состоит из следующих этапов.

Нитролиз проводят в две стадии. На первой стадии к уксуснокислому раствору уротропина в присутствии уксусного ангидрида и параформальдегида прибавляют раствор нитрата аммония в азотной кислоте и уксусный ангидрид в количестве, обеспечивающем перевод уротропина в дициклодинитропентаметилентетрамин (ДПТ). На второй стадии в нитратор добавляют остальное количество реагентов.

После окончания

нитролиза добавляют воду, острым паром

доводят температуру массы до 98°С и

выдерживают ее при этой

температуре.

Смесь охлаждают, фильтруют, промывают

до нейтральной реакции и продукт

высушивают. Для выделения октогена

октоген-сырец растворяют в ацетоне и

кипятят раствор в течение 45 мин. За это

время любая форма октогена в горячем

ацетоне превращается в

![]() -форму.

Ацетон отгоняют с водяным паром.

-форму.

Ацетон отгоняют с водяным паром.

Стабилизацию проводят длительным кипячением водной суспензии -формы октогена после отгонки ацетона. Во время кипячения нестабильные соединения разлагаются. Затем продукт охлаждают, фильтруют и сушат. Сухой продукт содержит от 30 до 40 % гексогена и от 60 до 70 % октогена.

Предложен непрерывный способ прямого получения -модифи-кации октогена за счет энергичного перемешивания реагентов, длительной выдержки реакционной массы в последнем нитраторе и высокой температуры гидролиза побочных продуктов (рисунок 2.13). Растворы уротропина в уксусной кислоте и аммиачной селитры в азотной кислоте, а также уксусный ангидрид перед дозировкой их в нитратор 2 пропускают через термостат 1 для подогрева до температуры 40°С.

Процесс проводят в две стадии. На первой стадии в основной нитратор 2 дозируют весь раствор уротропина в уксусной кислоте, часть раствора аммиачной селитры в азотной кислоте и часть уксусного ангидрида в количествах, необходимых для образования промежуточных продуктов синтеза октогена. Нитромасса из нитратора 2 поступает в буферный нитратор 3 и затем в основной нитратор второй стадии 4, куда одновременно и непрерывно подается оставшаяся часть раствора аммиачной селитры в азотной кислоте и уксусный ангидрид. Далее нитромасса поступает в смеситель 5 и затем в один из баков выдержки 6. Время пребывания компонентов на первой стадии 30 мин, на второй – 64 мин (4 мин в нитраторе и 60 мин в смесителе). Во всех аппаратах поддерживается температура от 40 до 50°С. В бак выдержки 6 подают воду (для гидролиза побочных продуктов) и нагревают нитромассу до температуры 102°С, выдерживая ее при этой температуре 30 мин. По окончании выдержки нитромассу охлаждают и отфильтровывают октоген-сырец от отработанной уксусной кислоты. Октоген-сырец содержит от 20 до 30 % гексогена.

Нитраторы представляют собой емкости с рубашками, снабженные мощными мешалками, а также вращающимися скребками в виде лопаток для предотвращения прилипания вещества к стенкам аппарата. Октоген применяется в виде -модификации с температурой плавления 270°С и кислотностью по уксусной кислоте не выше 0,03 %. Транспортируют октоген в водонепроницаемых мешках (резиновых, прорезиненных, пластмассовых) в пастообразном виде с содержанием не менее 10 % смеси растворителей, состоящей из 40 % (масс.) изопропилового спирта и 60 % (масс.) воды.

2.7.4 Технология получения нитратов спиртов (О–NО2)

Нитраты спиртов, или нитроэфиры, составляют основу бездымных порохов и твердых ракетных топлив, а также входят в состав многих промышленных ВВ – динамитов, победитов, некоторых аммонитов и др. Ассортимент используемых для вооружения и промышленных целей нитроэфиров, который долгое время ограничивался нитроглицерином и пироксилином, все время расширяется. Широкому применению нитроэфиров в мирной технике, несмотря на их высокую чувствительность к механическим воздействиям и относительно низкую стойкость, способствует легкость получения, доступность исходных материалов и высокие взрывчатые свойства. Многие нитроэфиры способны пластифицировать высокомолекулярный нитроэфир – нитрат целлюлозы, что используется при производстве высокоэнергетического баллиститного пороха. По свойствам нитроэфиры резко отличаются от нитросоединений и нитраминов.