- •Последовательность выполнения задания.

- •Проверить и отрегулировать натяжение ремней привода вентилятора:

- •Проверить исправность термостата, датчика и указателя температуры воды:

- •Устройства для опрессовки системы питания

- •Технологическая карта на диагностирование прецизионных пар топливного насоса приспособлением ки-4802

- •Проверка топливного насоса высокого давления на автомобиле

Проверка топливного насоса высокого давления на автомобиле

Диагностирование топливного насоса высокого давления на двигателе выполняется с помощью моментоскопа (стеклянной трубки с внутренним диаметром 1,5—2,0 мм), устанавливаемого на выходном штуцере первой или предыдущей по порядку работы секции насоса, по появлению топлива в котором производится закрепление муфты привода таким образом, чтобы угол oneрежения впрыска топлива составлял 16—19° угла поворота кулачкового вала до ВМТ первого цилиндра.

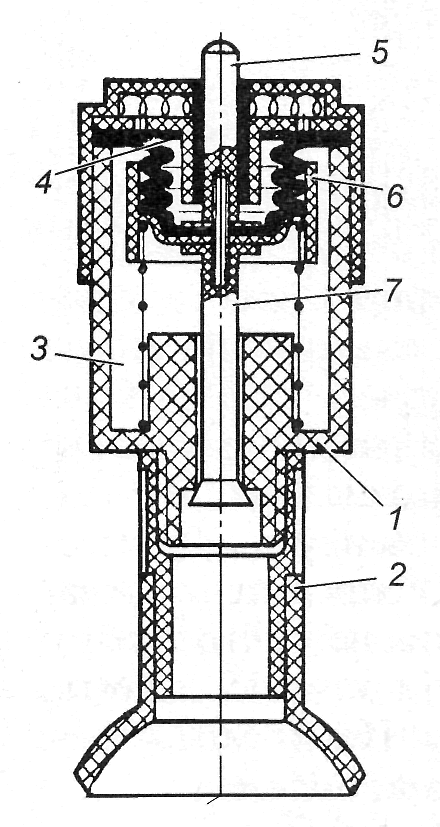

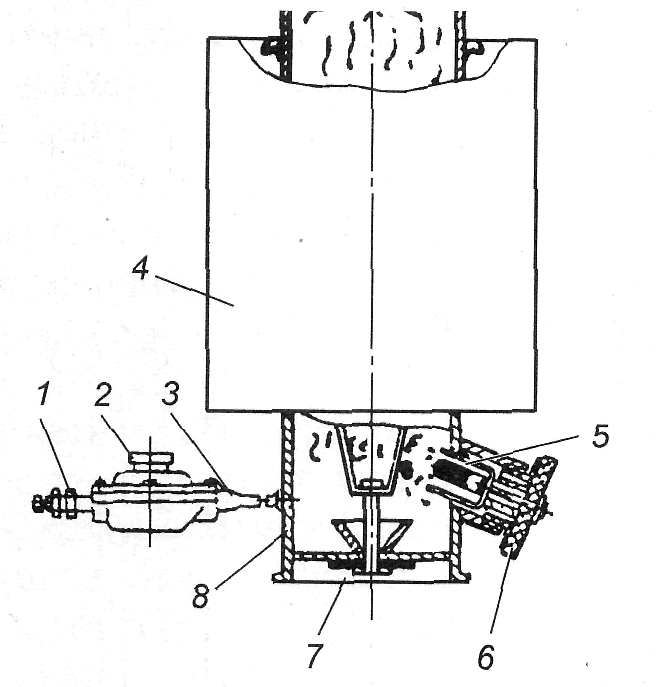

Момент начала нагнетания топлива секциями топливного насоса может быть определен с помощью моментоскопа КИ-4941 (рис.).

Для этого отсоединяют от проверяемой секции ТНВД топливопровод высокого давления. Вывернув штуцер 5 из головки топливного насоса, вынимают пружину нагнетательного клапана и устанавливают вместо нее пружину, входящую в комплект моментоскопа.

Ввернув штуцер 5 на место, навинчивают на него накидную гайку 4 моментоскопа. Прокачав топливную систему ручным подкачивающим насосом до полного удаления пузырьков воздуха, производят полную подачу топлива. Затем вручную прокручивают коленчатый вал двигателя до заполнения стеклянной трубки 1моментоскопа топливом.

Сдавливая соединительную трубку 2, удаляют часть топлива и, продолжая прокручивать коленчатый вал, следят за уровнем топлива в стеклянной трубке 1. Начало повышения уровня топлива в трубке является моментом начала нагнетания топлива секцией ТНВД. Этот момент должен наступить при угле поворота кулачкового вала за 20° до ВМТ.

В момент начала нагнетания топлива первой секцией метки на муфте опережения впрыска топлива и корпусе насоса должны совпасть.

Если угол поворота кулачкового вала насоса принять за 0°, то остальные секции должны начинать подачу топлива в следующем порядке: вторая секция — угол поворота 45°; восьмая — 90°; четвертая — 135°; третья — 180°; шестая — 225°; пятая — 270°; седьмая — 315°.Предельная величина допуска не более ±30'.

Технологическая карта на проверку давления впрыска и качества

распыливания топлива форсунками прибором КИ-652

№ Операции |

Исполнитель |

Содержание работ и технические условия |

1 |

|

Снять форсунки с двигателя. Разобрать и очистить их от нагара. Нагар с распылителей следует удалять медным или алюминиевым скребком с волосяной щеткой, предварительно размягчив нагар в ванночке с бензином. Промыть и собрать форсунки |

2 |

|

Установить форсунку на прибор и провести нагнетание в нее топлива при включенной полости манометра прибора. Как только начнется впрыск топлива, продолжая медленно нагнетать его в форсунку, определить по манометру давление начала подъема иглы распылителя. Давление подъема иглы должно быть для двигателей ЯМЗ-236 и ЯМЗ-238 150+5 кгс/см2 |

3 |

|

Если давление не соответствует приведенным значениям, отрегулировать форсунку (рис. ) |

4 |

|

Определить, (визуально) качество распыливания топлива. Для этого отключить полость манометра 6, перекрыв вентиль 5, и, нагнетая топливо рычагом 1 со скоростью 70—80 качаний в минуту, наблюдать за впрыскиваемой струей топлива. Распыливание должно быть туманообразным, без заметных на глаз капелек и струй. |

5 |

|

При неудовлетворительной работе форсунки заменить распылитель и выполнить операции п.п. 2—4.

|

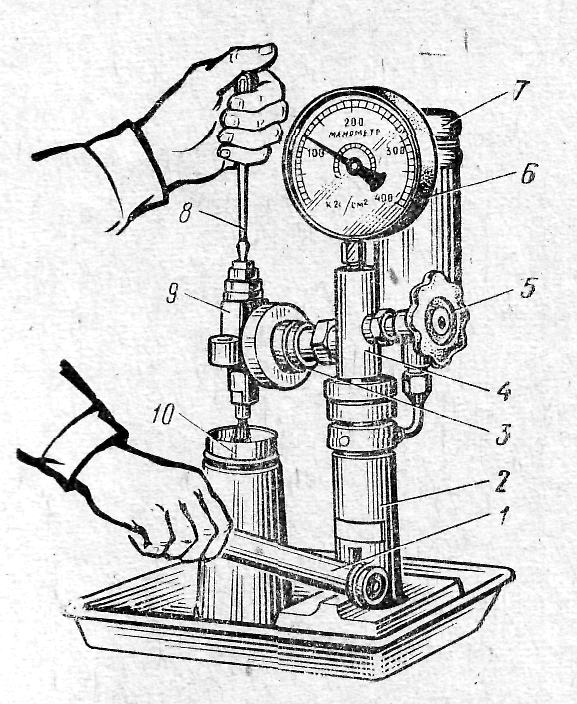

Рис. 12. Испытание и регулировка форсунки при помощи прибора КИ-652:

1— рычаг, 2 — корпус прибора, 3 — маховичок, 4 — распределитель, 5 — запорный вентиль, в — манометр, 7 — топливный бачок, 8 — отвертка, 9 — испытуемая форсунка, 10 — глушитель

Форсунки проверяют на качество распыливания топлива, герметичность, а также контролируют давление начала впрыска (подъема иглы распылителя). Для этого прекращают подачу топлива к форсунке, ослабляя затяжку накидной гайки, соединяющей штуцер секции насоса с топливо проводом высокого давления. Если после этого частота вращения коленчатого вала уменьшится, а дымность не изменится, то проверяемая форсунка исправна.

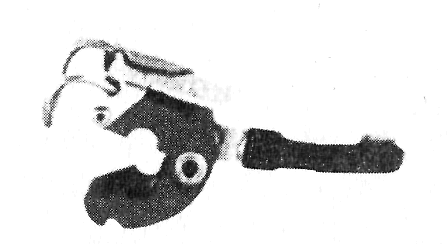

Форсунку можно проверить также с помощью макси метра (рис. 6.2.).

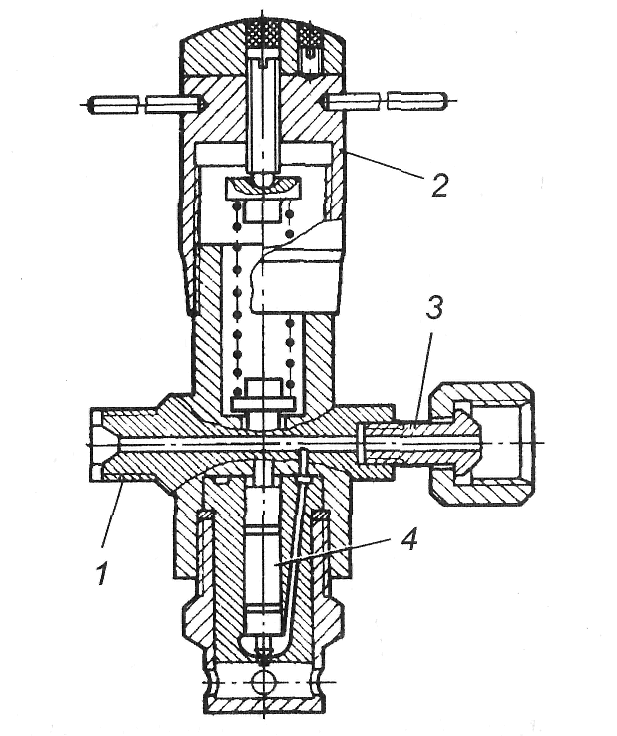

Рис.6.2. Максиметр:

1 и 3 — штуцеры; 2 — микрометрическая головка; 4 — игла распылителя

Штуцер 3 максиметра присоединяют к штуцеру секции ТНВД, а штуцер 1 присоединяют через короткий топливо провод к форсунке. Микрометрической головкой 2 устанавливают на шкале максиметра требуемое давление подъема иглы 4 распыли-Максиметр: / и 3 — штуцеры; 2 — микрометрическая головка; 4 — игла распылителя

теля (для двигателя ЗИЛ-645 18,5 МПа). Затем ослабляют затяжку накидных гаек всех топливопроводов высокого давления и проворачивают коленчатый вал двигателя стартером.

Если моменты начала впрыска топлива через максиметр и форсунки совпадают, форсунка исправна. Если впрыск топлива через форсунку начинается раньше, чем через максиметр, то давление начала подъема иглы распылителя форсунки ниже, чем максиметра, и наоборот.

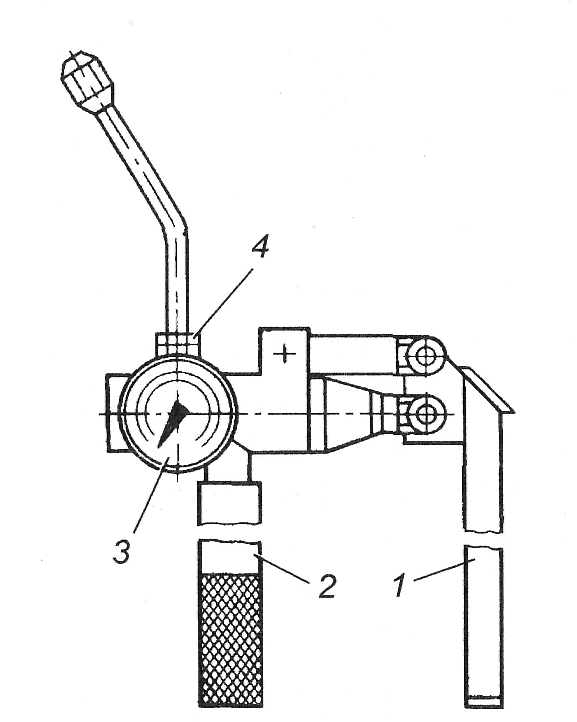

Для проверки форсунок и прецизионных пар топливного насоса используют устройство КИ-16301А (рис. ).

Рис. Устройство КИ-16301А для проверки форсунок и прецизионных пар топливного насоса:

1 — приводная ручка; 2 — ручка-резервуар; 3 — манометр;

4 — переходник

Переходник 4 присоединяют к штуцеру форсунки. Приводной ручкой / нагнетают топливо в форсунку, совершая 30—40 качков за 1 мин. Давление начала впрыска топлива определяют по манометру 3. Герметичность форсунки проверяют при давлении на 0,1—0,15 МПа меньше давления начала подъема иглы. В течение 15 с топливо не должно проходить через запорный конус распылителя и места уплотнений. Допускается увлажнение носка распылителя без каплепадения.

Для проверки прецизионных пар топливного насоса ручку-резервуар 2 соединяют с топливо проводом высокого давления, идущим от проверяемой секции насоса. При полной подаче топлива проворачивают стартером коленчатый вал двигателя и по манометру определяют давление, создаваемое плунжерной парой топливного насоса.

Герметичность нагнетательных клапанов проверяют при неработающем насосе и включенной подаче топлива. Под давлением 0,15—0,20 МПа клапаны в течение 30 с не должны пропускать топливо. Давление впрыска форсунки регулируют путем изменения толщины регулировочных шайб, установленных под пружину, или с помощью регулировочной гайки. В последнее время появились приборы позволяющие осуществлять диагностику без отсоединения топливо проводов от агрегатов.

Рис. Устройство КДЦ-304.40.000 для диагностики дизелей

Устройство КАД-304.40.000 для диагностики дизелей с помощью накладных датчиков (рис.)

австрийской фирмы «AVL» для топливо проводов диаметром 4, 5, 6 и 7 мм, позволяет осуществлять проверку и регулировку минимальной и максимальной частоты вращения коленчатого вала, угла опережения впрыска топлива, проверку работы регулятора частоты вращения, автоматической муфты опережения впрыска топлива, определять состояние нагнетательного клапана, плунжерной пары, распылителя форсунки

Технологическая карта на проверку герметичности впускного воздушного

тракта устройством КИ-4870

№ Операции |

Исполнитель |

Содержание работ и технические условия |

1 |

|

Пустить двигатель и установить номинальную частоту вращения коленчатого вала, равную 2100 об/мин. Визуально осмотреть воздушный тракт

|

2 |

|

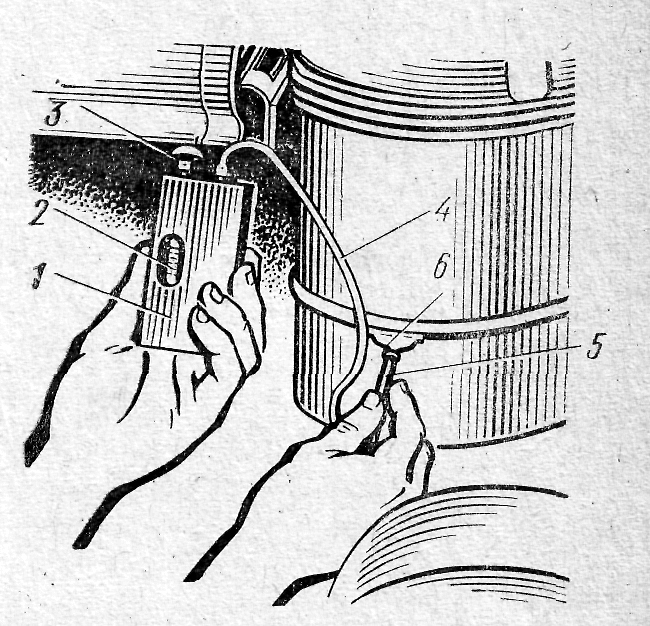

Подготовить прибор к работе. Для этого вывернуть пробку из корпуса устройства КИ-4870, левой рукой взять прибор ) (рис. 13) глазком 2 к себе и удерживать его в. вертикальном положении, а в правую — взять шланг 4 с наконечником 6 |

3 |

|

Прикладывая резиновый конец наконечника к местам возможного нарушения герметичности воздушного тракта (к местам крепления воздуховодов, фильтров и т. д.), наблюдать за уровнем жидкости в глазке 2. При проверке наконечника прибора менять в соответствии с конфигурацией проверяемых мест. Опускание жидкости в глазке прибора означает подсос воздуха. Места нарушения герметичности отметить, а затем загерметизировать |

4 |

|

Остановить двигатель. Ввернуть пробку в корпус устройства и уложить его в пенал. |

Рис. Схема поиска мест подсоса воздуха во впускном воздушном тракте с помощью

жидкостного индикатора КИ-4870:

1 — корпус прибора, 2 — глазок, 3 — пробка, 4 — резиновый шланг, 5 соединительная муфта, 6 — сменный наконечник.

Система питания дизеля воздухом обеспечивает забор воздуха из окружающей среды, его очистку от пыли и распределение по цилиндрам. Воздух, проходя через воздушный фильтр, очищается и распределяется впускными коллекторами по цилиндрам двигателя, где входя в состав рабочей смеси, участвует в процессе сгорания. Образующиеся отработавшие газы проходят по выпускным коллекторам, приемным трубам глушителя и через глушитель выводятся в окружающую среду.

1 Воздушный фильтр, как правило, двухступенчатый: первая ступень очистки — моноциклон, собирающий пыль в бункер, вторая ступень — бумажный фильтрующий элемент.

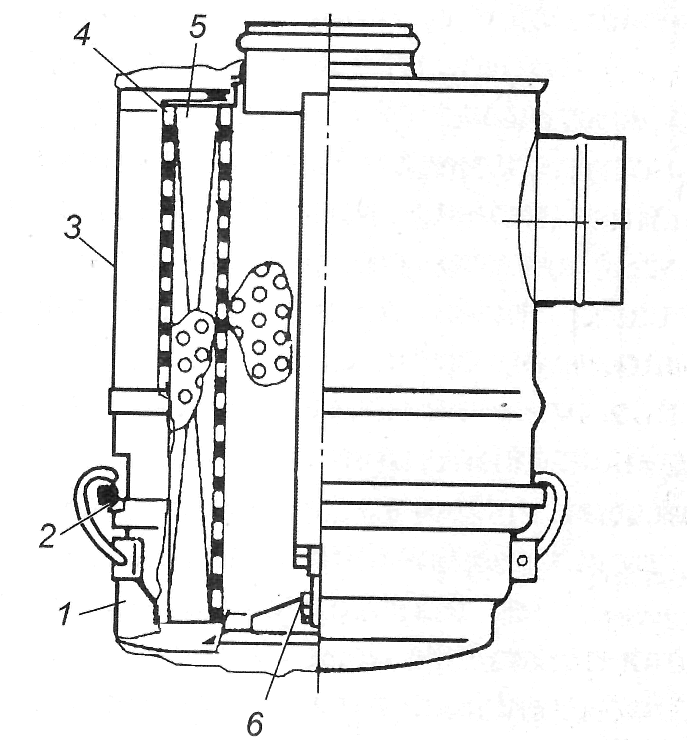

Воздушный фильтр состоит из корпуса 3 (рис.7.1.), фильтрующего элемента 5, крышки 1, крепящейся к корпусу тремя тягами с гайками. Прокладка 2 обеспечивает герметичность соединения. Во внутренней полости крышки имеется перегородка с щелью и заглушкой, образующая полость для сбора пыли (бункер). Фильтрующий элемент крепится в корпусе самостопорящейся гайкой 6.

Рис. .1. Воздушный фильтр:

1 — крышка; 2 — прокладка; 3 — корпус;4 —пылеотбойник; 5 — фильтрующий элемент; 6 — гайка

Поступающий в фильтр воздух проходит через пылеотбойник 4. Поток воздуха совершает вращательное движение по кольцевому зазору между корпусом и фильтрующим элементом. Под действием центробежных сил частицы пыли, содержащиеся в засасываемом воздухе, отбрасываются к стенке корпуса и собираются в бункере. Затем предварительно очищенный воздух поступает в фильтрующий элемент, где происходит его окончательная очистка. Впускные коллекторы закреплены на боковых поверхностях головки блока цилиндров со стороны развала двигателя и соединены с выпускными каналами головки блока цилиндров. Левый и правый впускные коллекторы связаны между собой патрубком, закрепленным на фланцах коллекторов болтами через уплотнительные резиновые прокладки.

2. Техническое состояние воздушного фильтра определяют с помощью индикатора засоренности (рис.2).

Рис.2. . Индикатор засоренности воздушного фильтра:

1 — диск; 2 — красный барабан; 3 — камера; 4 — прокладка; 5 — колпачок; 6 — поршень; 7 — клапан

Индикатор закреплен на левом впускном коллекторе. По мере засорения воздушного фильтра увеличивается степень разрежения во впускных трубопроводах двигателя и при достижении давления в 7 кПа индикатор срабатывает, (красный барабан закрывает окно индикатора и не возвращается в исходное положение после останова двигателя), что свидетельствует о необходимости технического обслуживания воздушного фильтра. Индикатор соединяют с контрольным отверстием на впускном коллекторе с помощью резинового наконечника. Степень засоренности воздушного фильтра определяют при работе двигателя на максимальной частоте вращения коленчатого вала в режиме холостого хода.

Индикатор включают нажатием на колпачок 5, который открывает клапан 7 и соединяет камеру 3 с впускным трубопроводом. Камера 3 сообщается с окружающей средой, поэтому положение поршня 6 относительно смотрового окна корпуса 7 определяет сопротивление воздушного фильтра. Полное перекрытие окна поршнем происходит при давлении во впускном трубопроводе более 70 кПа, что сигнализирует о предельной засоренности воздушного фильтра.

При ТО проверяют состояние и крепление соединений воздушного тракта. Элементы воздушного тракта не должны иметь повреждений, сквозных отверстий и должны быть надежно закреплены. Также проверяют состояние и крепление патрубка, рукава и стяжных хомутов тракта воздухоочистителя компрессора. Герметичность системы питания проверяется воздухом (рис3.)

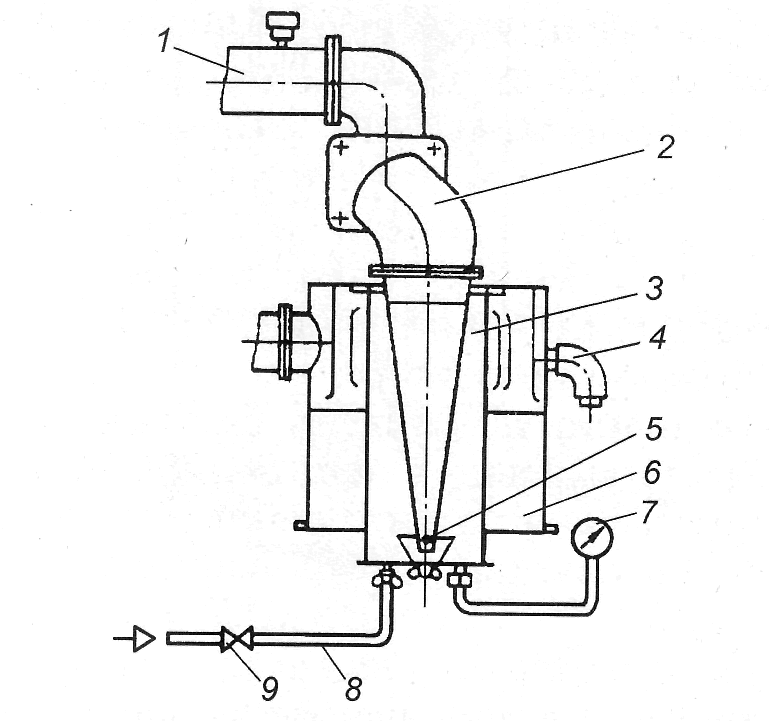

Порядок проверки герметичности соединений на автомобиле КамАЗ-5320 (рис.4):

-снять крышку корпуса воздушного фильтра и вынуть фильтрующий элемент;

-вставить в корпус воздушного фильтра 4 заглушку 8 для проверки герметичности воздушного тракта и закрепить ее гайкой с паронитовой или резиновой прокладкой 7;

- разместить дымообразующий материал (например промасленную ветошь) в скобе 5 горловины приспособления и зажечь его. При усилении дымо образования вставить скобу с дымящимся материалом в горловину и плотно закрыть крышкой 6; заполнить систему воздухом. Источником сжатого воздуха могут служить ручной насос, пневматическая система автомобиля или промышленная сеть сжатого воздуха давлением не более 0,8 МПа.

Рис. 3. Схема проверки герметичности системы питания воздухом двигателей автомобилей КамАЗ, КамАЗ-5410, КамАЗ-4310 и КамАЗ-5511:

1 — впускной коллектор двигателя; 2 — проверяемый участок впускного тракта; 3 — заглушка (приспособление для проверки герметичности впускного тракта); 4— трубопровод к эжектору отсоса пыли; 5 — дымообразующий материал; 6 — воздушный фильтр; 7 — манометр; 8 — шланг подвода сжатого воздуха; 9 — устройство для регулирования давления воздуха

Рис.4.Схема проверки герметичности системы питания воздухом двигателя автомобиля КамАЗ-5320:

1 — переходник; 2 — регулятор давления; 3 — соединительный патрубок; 4 — воздушный фильтр; 5 — скоба с дымообразующим материалом: 6 — крышка; 7 — прокладка; 8 — заглушка скобы

Сжатый воздух подводится через регулятор давления 2, который автоматически понижает давление до 0,01—0,02 МПа и соединительный патрубок 3. При отборе сжатого воздуха от ресиверов можно воспользоваться шлангом для накачки шин, присоединив его к регулятору давления 2 через переходник 1.