- •Последовательность выполнения задания.

- •Проверить и отрегулировать натяжение ремней привода вентилятора:

- •Проверить исправность термостата, датчика и указателя температуры воды:

- •Устройства для опрессовки системы питания

- •Технологическая карта на диагностирование прецизионных пар топливного насоса приспособлением ки-4802

- •Проверка топливного насоса высокого давления на автомобиле

Тема: ДИАГНОСТИРОВАНИЕ ДВИГАТЕЛЯ

Цель занятий.

1.Приобрести навыки в диагностировании различными переносными средствами :

- цилиндропоршневой группы, сопряжений коленчатого вала,

-газораспределительного механизма,

-систем смазки и охлаждения двигателя.

2. Ознакомиться с технологическими картами и диагностическими параметрами технического состояния механизмов и систем двигателя.

3. Закрепить знания по устройству диагностических средств и их эксплуатации.

Техника безопасности

При диагностировании двигателя необходимо соблюдать следующие требования техники безопасности:

1. Подсоединение диагностических средств к системам и механизмам проводить только при неработающем двигателе.

2. Все измерения параметров выполнять только по команде преподавателя (лаборанта)

3. Перед диагностированием изучить режимы работы двигателя и не нарушать их.

4. Четко распределить обязанности между членами учебной подгруппы на каждом рабочем месте.

5. Перед началом диагностирования проверить исправность приборов и приспособлений, а также применяемого инструмента для присоединения приборов к двигателю. Неисправный инструмент заменить.

6. Проверить и, если необходимо, отрегулировать средства останова двигателя, предусмотрев аварийный останов. (При отказе замка зажигания двигатель останавливают снятием клеммы с аккумуляторной батареи или Прекращением подачи топлива.)

7. Пуск сжатого воздуха производить только после приведения приборов в рабочее положение и не превышать рекомендуемой величины давления.

8. На посту, где установлен автомобиль, вывесить плакаты с надписями — «Автомобиль не трогать, под ним работают люди», «Двигатель не пускать— работают люди».

9. Обеспечить условия, исключающие самопроизвольное движение автомобиля, — затормозить его, под колеса поставить не менее двух упоров.

10. При проворачивании коленчатого вала обязательно проверить, выключено ли зажигание, поставить рычаг переключения передач в нейтральное положение, освободить ручной тормоз.

Исполнителя:

Мастер-диагност (М-Д) – 1; слесарь или водитель (В-С) – 1.

Рабочего места исполнителя:

В - верхняя часть автомобиля; Н - нижняя часть автомобиля;

П - передняя часть автомобиля; З — задняя часть автомобиля;

Л - левая сторона автомобиля; Пр — правая сторона автомобиля;

К — кабина автомобиля; Пт — пульт стенда.

Работа 1. Диагностирование цилиндропоршневой группы и клапанов газораспределения двигателя

Цель работы.

Освоить диагностирование:

- цилиндропоршневой группы,

-системы вентиляции и клапанов газораспределительного механизма бензинового двигателя с помощью приборов КИ-4887-I, газового счетчика, К - 69М и компрессиметра. 2. Изучить технические условия на диагностирование и знать параметры оценки технического состояния цилиндропоршневой группы и газораспределительного механизма двигателей.

3. Дать заключение о техническом состоянии цилиндропоршневой группы, систем вентиляции и клапанов газораспределения диагностируемых двигателей.

Общие сведения.

Диагностированию подвергаются два двигателя. Один из двигателей находится в изношенном состоянии и цилиндропоршневая группа которого подлежит замене (ремонту). Второй двигатель полностью исправен и имеет небольшую наработку.

В первом двигателе изношенность цилиндропоршневой группы может быть создана искусственно установкой старых поршневых колец или расточкой цилиндров, а нарушение герметичности клапанов уменьшением теплового зазора или другими способами

Основой задания на рабочие места при выполнена работы являются технологические карты на диагностирование, указания которых следует выполнять точно.

Результаты измерений следует заносить в соответствующий раздел контрольно-диагностической карты или в журнал лаброторно-практических работ.

Точное выполнение указаний технологических карт необходимо по следующим соображениям.

Во-первых, на величину измеряемых параметров существенное влияние оказывают скоростной, нагрузочный и температурный, режимы работы двигателя в момент диагностирования.

Например, количество газов, прорывающихся в картер двигателя, значительно зависит от нагрузки на двигатель и меньше от скоростного режима при полной нагрузке, тогда как величина давления в цилиндре в конце такта сжатия (компрессия) во многом зависит от скорости вращения коленчатого вала двигателя в момент измерения.

Температурный режим двигателя оказывает существенное влияние на величину утечки воздуха, измеряемую прибором К.-69М, и мало влияет на величину прорывающихся в картер двигателя газов.

На прорыв газов большое влияние оказывает неработающая свеча зажигания. На величину компрессии оказывает влияние также степень открытия дроссельной и воздушной заслонок, а на величину утечки воздуха, измеряемую прибором К-69М, значительное влияние оказывает точность положения поршня в цилиндре.

Задание 1.

Диагностирование цилиндропоршневой группы двигателя прибором КИ-4887-I

Цель задания.

Изучить технологию диагностирования двигателя прибором КИ-4887-I

Необходимое оборудование и инструмент.

Тормозной стенд

Автомобили ЗИЛ - ГАЗ-с двигателями исправным и требующими ремонта;

приборы: КИ-4887-I, газовый счетчик ГКФ-6;

секундомеры, насадка для присоединения прибора KII 4887-I;

комплект инструмента, пусковая рукоятка;

технологические карты

Последовательность выполнения задания.

Изучить технологические карты на диагностирование цилиндропоршневой группы двигателя прибором КИ-4887-I и указания по технике безопасности.

Выполнить операции согласно технологической карте на исправном, а затем на изношенном двигателе.

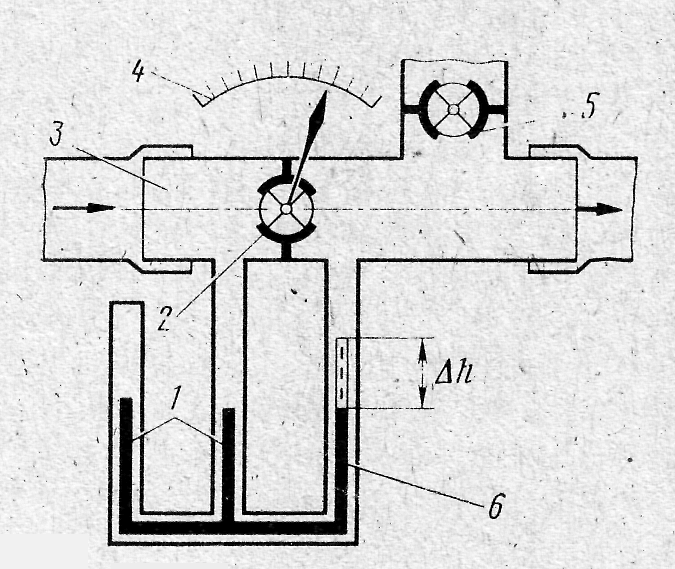

Газовый расходомер КИ – 4887 -1 (рис.) состоит из камеры 3 с входным 2 и выходным 5 дросселями, шлангов, соединяющих прибор соответственно с заливной горловиной картера и отсасывающим устройством (инжектором или вакуум-насосом). Объем газов замеряют одновременно с определением на стенде колесной мощности автомобиля, т. е. при работающем двигателе после предварительной герметизации его картера.

Принцип работы расходомера основан на зависимости количества газов, проходящих через прибор, от величины проходного сечения при заданном перепаде давления. Пользуясь этим принципом, прорыв газов в картер можно косвенно измерить по величине открытия входного дросселя (по углу его поворота) при котором разрежение за дросселем повышается на заданную величину ∆h=15 мм при установившемся (в результате отсоса) давлении в картере, равном атмосферному.

Для этого, открывая больше или меньше входной и выходной дроссели, создают в картере атмосферное давление. При этом жидкость в трубках манометра 1 устанавливается на одном уровне, так как левая трубка сообщается с атмосферой, а средняя с картером. За тем за входным дросселем создают разрежение, соответствующее повышенному на ∆h уровню жидкости в трубке. Высота ∆h задается ТУ.

Чем больше прорыв газов в картер, тем меньше разрежение в приборе за входным дросселем и тем на больший угол нужно повернуть заслонку дросселя 2, чтобы повысить разрежение и установить уровень ∆h в трубке 6. Угол поворота выходного дросселя фиксирует по шкале 4 величину прорыва газов в картер.

-

Марка двигателя

Расход картёрных газов (не

более), л/мйн

номинальный

допустимый

предельный

ГаЗ-69, М-21

15-17

60

70

ГаЗ-51А

20—25

90

100

ГаЗ-53А

22-25

100

ПО

ЗиЛ-164

22—27

110

120

ЗИЛ-130

22—28

120

130

17

Технологическая карта на диагностирование

цилиндропоршневой группы и вентиляции картера двигателя прибором КИ-4887-I

№ Операции |

Исполнитель |

Содержание работ и технические условия |

1 |

В-С |

Установить автомобиль |

2 |

В-С |

Отсоединить трубку системы вентиляции картера двигателя и закрыть кол- пачками или пробками отверстия клапанной крышки, масломерного щупа так, чтобы картерные газы могли выходить только через маслозаливную горловину |

3

|

В-С

|

Подсоединить всасывающий шланг прибора КИ-4887-I к заливной горловине и отсасывающему устройству |

4 |

М-Д, В-С |

Пустить двигатель, прогреть его и создать режим работы, соответствующий, полной нагрузке |

5 |

М-Д |

Открыть полностью дросселирующее отверстие поворотом подвижной втулки и дроссель выпускного патрубка поворотом заслонки прибора КИ-4887-I |

6 |

М-Д |

Определить расход картёрных газов. Для этого вставить конусный наконечник впускного трубопровода прибора в отверстие маслозаливной горловины и измерить расход картёрных газов с отсосом. При этом, удерживая прибор в вертикальном положении, поворотом заслонки установить уровень жидкости в левом и правом каналах на одной линии. Затем, вращая рукой подвижную втулку и наблюдая за уровнем жидкости в среднем и правом каналах, перекрывают дросселирующее отверстие до установления перепада давления, равного 15 мм вод. ст. Поскольку при этом возможно изменение уровней жидкости в среднем и левом каналах, то поворотом заслонки установить уровни в каналах на одной линии. По делениям, нанесенным над жидкостными столбиками прибора, строго следить за тем, чтобы в момент измерения уровень жидкости в среднем столбике был на 15 мм выше уровня жидкости в правом столбике, а уровни жидкости в левом и правом столбиках были одинаковыми. По шкале подвижной втулки определить расход картёрных -газов. Измерения провести три раза, выполняя операции. Номинальные, допустимые, предельные значения расхода картёрных газов приведены в таблице |

7 |

М-Д |

Присоединить трубку системы вентиляции картера двигателя |

8 |

М-Д |

Измерить количество газов, выходящих из картера, повторив операции 5 и 6 |

9 |

М-Д |

Определить количество газов, отсасываемых системой вентиляции картера, по разности измерения при операциях 6 и 8

|

10 |

В-С |

Остановить двигатель

|

11 |

М-Д |

Определить состояние цилиндропоршневой группы и системы вентиляции картера двигателя. Данные записать в журнал |

12 |

В-С |

Отсоединить трубку системы вентиляции картера изношенного двигателя и закрыть отверстие пробкой |

13 |

В-С |

Отключить одну свечу зажигания снятием провода высокого напряжения

|

14 |

М-Д |

Измерить количество газов, выходящих из картера, при работе двигателя на пяти цилиндрах, выполнив операции 4, 5 и 6 |

15 |

М-В |

Остановить двигатель. Присоединить трубку системы вентиляции картера двигателя и провод высокого напряжения к свече зажигания |

16 |

М-В |

Отсоединить прибор КИ-4887-1 от двигателя (герметизирующие пробки и колпачки не снимать) Определить состояние ЦПГ |

Задание 2.

Диагностирование двигателя прибором К-69М

Цель задания.

Изучить процесс диагностирования двигателя прибором К-69М.

Необходимое оборудование и инструмент.

Автомобили Зил и ГАЗ с исправными и неисправными двигателями, требующими ремонта цилиндропоршневой группы.

Прибор К-69М в комплекте и его схема; компрессорная установка с редуктором или централизованный под-под сжатого воздуха под давлением не менее 6 кгс/см2;

Свечной ключ, отвертка, пусковая рукоятка; плакаты, схемы и справочные данные.

Последовательность выполнения задания.

1. Ознакомиться с устройством, и работой компрессорной установки и изучить правила техники безопасности.

2. Изучить технологическую карту на диагностирование цилиндропоршневой группы, и клапанов газораспределения двигателей прибором К-69М.

3. Выполнить все операции технологической карты сначала на исправном, а затем на неисправном двигателе, измерив утечку воздуха в каждом случае три раза.

Утечки сжатого воздуха из цилиндра в положении, когда его клапаны закрыты, характеризуют износ колец, потерю ими упругости, их закоксовывание или поломку, износ цилиндра или стенок поршневых канавок, потерю герметичности клапанов и прокладки головки цилиндров.

Состояние двигателя проверяют при помощи прибора К-69М. Пользуясь этим прибором, поочередно впускают сжатый воздух в цилиндры через отверстия для свечей зажигания при закрытых клапанах и измеряют утечки воздуха по показаниям манометра прибора.

Наличие в цилиндре неплотностей вызывает утечку из него воздуха и уменьшение давления воздуха в камере 10, регистрируемое манометром. Для удобства пользования прибором по манометру определяют не давление, а относительную утечку воздуха в процентах по отношению к ее максимальному значению. При полной герметичности цилиндра стрелка манометра будет показывать максимальное давление, которое по шкале манометра принимается за нуль. При полной утечке воздуха из цилиндра давление по шкале манометра принимается за 100%. Таким образом, отклонение стрелки манометра от нулевого значения будет указывать на утечку воздуха через неплотности, выраженную в процентах. Шкала манометра размечена на зоны: хорошее состояние двигателя, удовлетворительное и требующее ремонта.

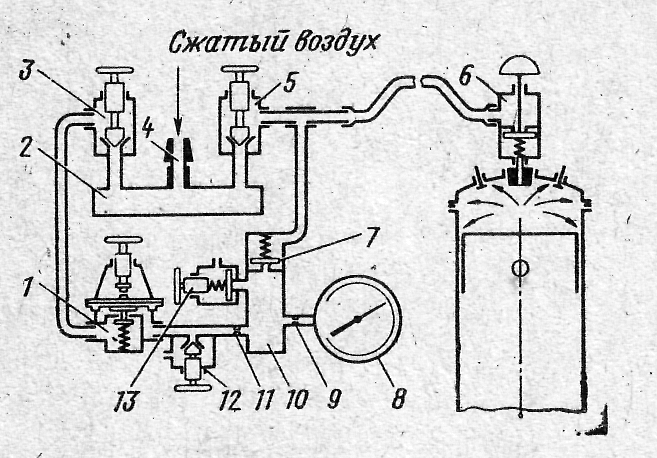

Рис. К-69 М Схема прибора для определения технического состояния двигателя по утечкам сжатого воздуха:1— редуктор давления; 2 — коллектор; 3 — вентиль измерения утечек; 4 — выпускной штуцер; 5 — вентиль прослушивания утечек; 6 — испытательный наконечник; 7 — обратный клапан; 8 — измерительный манометр; 9, 11— калиброванные отверстия; 10 — воздушная камера;- 12 — регулировочная игла; 13 — предохранительный клапан.

Утечки воздуха через клапаны двигателя, указывающие на их неисправности, обнаруживают прослушиванием при помощи фонендоскопа или визуально по колебаниям пушинок в индикаторе, устанавливаемом в свечных отверстиях, соседних с проверяемым цилиндром.

Утечки через прокладку головки цилиндров определяют по пузырькам воздуха, появляющимся в горловине радиатора или в полости разъема. Экспериментальные кривые чувствительности диагностических параметров, используемых е перечисленных методах, получают при форсированных износных испытаниях двигателя Большей чувствительностью, как видим, обладают методы, связанные с измерением угара масла, прорыва газов в картер и утечек сжатого воздуха, и меньшей — методы измерения компрессии и разрежения во впускном трубопроводе.

Методы утечки сжатого воздуха и замера прорыва газов в картер ввиду большой трудоемкости диагностирования применяются только для решения вопроса о постановке двигателя в ремонт.

Рис. Пневмотестер К-272

Пневмотестер К-272 предназначен для проверки герметичности надпоршневого пространства двигателей.

Он состоит из блока питания 1, указателя 2, и быстросъемных муфт 3,5, соединенных между собой воздухопроводами 4. Блок питания представляет собой редуктор давления с фильтром тонкой очистки. Указатель 2 объединяет в себе дроссель и манометр.

Посредством муфты 5 пневмотестер подключается через специально предусмотренный составной штуцер (входит в комплект пневмотестера) к проверяемому цилиндру двигателя.

Оценка технического состояния (герметичность) цилиндра производится по падению давления на дросселе указателя 2, падения давления на дросселе пропорционально расходу воздуха через диагностируемый цилиндр.

Справочные данные

Допустимая величина утечки воздуха для различных двигателей, %

УаЗ, ГаЗ (для цилиндров) У2 = 25, У2-У1 = 15; (для клапанов и поршневых колец) У1=10

ЗИЛ (для цилиндров) У2 = 40, У2-У1 = 25; (для клапанов и поршневых колец) У1=15

Технологическая карта на диагностирование цилиндропоршневой группы и клапанов газораспределения двигателя прибором К- 69М

№ Операции |

Исполнитель |

Содержание работ и технические условия |

1 |

М-В |

Прогреть двигатель до температуры воды 90° С. Заглушить двигатель. |

2 |

М-Д |

Подготовить прибор к работе. Для этого включить компрессорную, установку и создать давление в ресивере, присоединить шланг с наконечниквм к воздушной магистрали и отрегулировать давление воздуха 3 кгс/см2. Установить стрелку прибора на нуль, что соответствует давлению 1,6 кгс/см2 |

3 |

М-В |

Вывернуть все свечи зажигания из цилиндров Установить в отверстие свечи первого цилиндра свисток-сигнализатор |

4 |

М-В |

Поворачивая коленчатый вал рукояткой, установить поршень первого цилиндра в положение конца такта сжатия (в этот момент свисток перестает свистеть) |

5 |

М-Д |

Вынуть свисток из отверстия свечи. Удерживать коленчатый вал от проворачивания пусковой рукояткой или включением передачи |

6 |

М-Д, М-В |

Вставить резиновый наконечник шланга прибора в отверстие свечи первого цилиндра, плотно прижать его и пустить воздух. Как только стрелка измерительного манометра остановится, заметить по шкале прибора величину утечки воздуха (У2) и записать ее |

7 |

М-Д, М-В |

Установить поршень следующего (по порядку работы) цилиндра в положение начала такта сжатия. Операция установки' поршней в нужное положение может быть проведена «по свистку» или с помощью специальной обечайки и стрелки, устанавливаемых на распределитель. В начале такта сжатия свисток начинает свистеть |

8 |

М-Д, М-В |

Измерить и записать величину утечки воздуха через цилиндр (У1), выполнив операции 5 и 6 |

9 |

М-Д, М-В |

Установить поршень этого же цилиндра в положение конца такта сжатия |

10 |

М-Д, М-В |

Измерить и записать величину утечки воздуха (У2), выполнив операции 5 и 6

|

11 |

М-Д, М-В |

Измерить и записать величину утечки воздуха (У1 и У2) во всех цилиндрах по порядку их работы |

12 |

М-Д, М-В |

Измерить и записать величину утечки воздуха (У1) через первый цилиндр, поршень которого установить в положение начала такта сжатия. Операции 3—12 повторить три раза |

13 |

М-Д, М-В |

Оценить состояние цилиндров по величине (У2) и разности величин (У2—У1)), а состояние поршневых колец и клапанов по величине У1. Сравнить полученные . значения с данными Тех. условий |

14 |

М-Д, М-В |

Для определения неисправности поршневых колец установить поршень в положение конца такта сжатия и пустить в цилиндр через шланг воздух под давлением 5—6 кгс/см2, минуя прибор. При изношенных (негодных к эксплуатации) поршневых кольцах ясно слышен шум воздуха, прорывающегося в маслоналивную горловину |

15 |

М-Д, М-В |

Проверить герметичность клапанов по величине У1 для чего вставить индикатор (пушинки) в отверстие свечи одного из цилиндров. Если герметичность клапанов удовлетворительная, создать, искусственно в одном из цилиндров негерметичную посадку клапана в гнездо за счет регулировки зазора (убрать зазор) между коромыслом и стержнем клапана. При неплотности в клапанах заметно колеблется пушинка индикатора, вставляемого в отверстие свечи одного из цилиндров, где открыты в данном положении клапаны . |

16 |

М-Д, М-В |

Проверить состояние прокладки головки блока цилиндров. Для этого смочить маслом или мыльной водой края прокладки, впускать поочередно в цилиндры сжатый воздух. Клапаны газораспределения при этом должны быть закрыты. При неисправной прокладке воздух будет выходить через заливную горловину радиатора или в стыке головки с блоком цилиндров |

17 |

М-Д, М-В |

Ввернуть свечи зажигания на место, надеть на них провода высокого напряжения, отсоединить шланг подачи воздуха к прибору и собрать прибор |

Задание 3.

Определение величины давления в цилиндре двигателя в конце такта сжатия (компрессии)

Цель задания.

Научиться измерять компрессию двигателя и знать факторы, влияющие на ее величину.

Необходимое оборудование и инструмент.

Автомобили ЗИЛ и ГАЗ с исправными и изношенными двигателями; компрессиметры для бензиновых двигателей; ключи свечные с воротками.

Общие сведения

При измерении величины компрессии в цилиндрах двигателя следует учитывать обстоятельства, оказывающие влияние на показания компрессиметра, а следовательно, и на достоверность диагноза. Величина компрессии зависит в общем случае от степени уплотненности цилиндра, т. е. от состояния цилиндро-поршневой группы, клапанов газораспределения и прокладки головки блока цилиндров.

Кроме того, в двигателях, длительное время работавших на пониженном тепловом режиме, на маслах и топливе пониженного качества и при большом угаре масла, перекачиваемом в камеру сгорания, может быть значительный слой нагара на поршнях и поверхностях камеры сгорания. Наличие нагара уменьшает объем камеры сгорания и увеличивает величину компрессии, приводя тем самым к ошибочным выводам о состоянии цилиндро-поршневой группы.

Следует отметить, что износ цилиндро-поршневой группы двигателя мало влияет на изменение компрессии, тогда как негерметичность клапанов газораспределения оказывает очень значительное влияние на компрессию.

Непосредственно при измерении компрессии могут быть искажения в определении ее величины по многим причинам. На показания, компрессиметра оказывают влияние температура охлаждающией жидкости и масла в двигателе, частота вращения коленчатого вала при замерах, суммарное число оборотов коленчатого вала при каждом замере, степень открытия дроссельной заслонки. При пониженном тепловом режиме двигателя масло имеет большую вязкость и лучше уплотняет зазоры в цилиндро-поршневой группе, повышая компрессию, тогда как пониженная температура деталей двигателя охлаждает воздушно-бензиновую смесь в цилиндре, снижая давление. Установленной связи между этими явлениями нет.

Особое влияние на величину компрессии оказывает частота вращения коленчатого вала при измерении. Чем меньше скорость движения поршня при такте сжатия, тем дольше происходит утечка воздуха через неплотности цилиндро-поршневой группы. Частота вращения коленчатого вала от стартера зависит от степени зарядки аккумуляторной батареи. При полностью заряженной батарее коленчатый вал двигателя вращается с частотой 150—180 об/мин, что и требуется обеспечить при измерении компрессии.

Суммарное количество оборотов коленчатого вала также надо обеспечить (не менее 10—12 при каждом измерении) с тем, чтобы преодолеть инерцию и сопротивление самого компрессиметра. От степени открытия дроссельной заслонки зависит наполнение цилиндра при такте впуска, которое влияет на величину компрессии.

При диагностировании двигателя компрессиметром следует учитывать изложенное. В процессе выполнения задания учащийся должен знать о степени влияния каждого фактора и выполнить задание в полном объеме.

Компрессию двигателя, т. е. давление Рс в каждом из его цилиндров, измеряют манометром, вращая коленчатый вал с установленной частотой. Чтобы получить достоверные результаты, необходимо компрессию Рс определять на прогретом двигателе(температура 80—90 °С), а частоту вращения коленчатого вала принимать такой, какую для данного двигателя обеспечивает исправная заряженная батарея. Если аккумуляторные батареи не обеспечивают установленной частоты вращения, то полученный результат следует экстраполировать.

Нормальное давление сжатия в цилиндрах должно быть не менее 3,0 МПа при частоте вращения коленчатого вала 500 мин-1 для дизелей КамАЗ-740, ЯМЗ-236, ЯМЗ-238. Разница компрессии в цилиндрах не должна превышать 0,2 МПа.

При провертывании коленчатого вала с помощью стартера на 12—15 оборотов давление в цилиндрах двигателя ЗИЛ-130 измеряется на 0,75—0,85 МПа, двигателя Урал-375 — 0,7 МПа, ЗМЗ-53 — 0,75—0,78 МПа. Разница в компрессии в цилиндрах допускается не больше 0,05 МПа.

У двухтактных двигателей компрессию проверяют при работе на холостом ходу.

Компрессия в каждом цилиндре дизеля должна быть не менее 2 МПа и 0,6—1,2 МПа в бензиновом двигателе. Причем разница компрессии в разных цилиндрах двигателя не должна превышать 0,1 МПа..

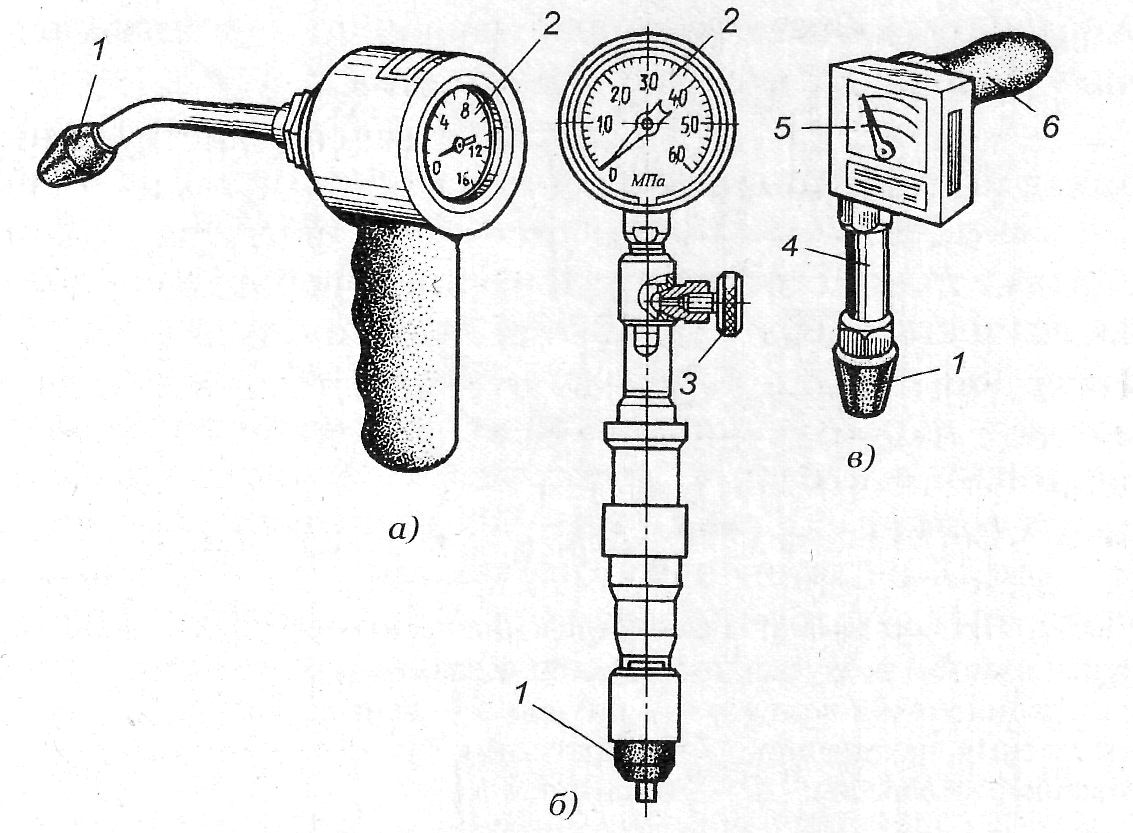

Компрессометры для бензиновых и газовых двигателей К -179(а), дизелей (б) и компрессограф (в):

1 — наконечник; 2 — манометр; 3 — вентиль; 4 — цилиндр с поршневым приводом самописца; 5 — шкала; 6 — рукоятка

В зависимости от степени сжатия минимально допустимая компрессия для карбюраторных двигателей составляет 440—780 кПа, а для дизельных — около 2 МПа.

Если компрессия ниже нормы, рекомендуется залить в цилиндр 0,020—0,025 л моторного масла и еще раз измерить компрессию. Если величина ее возрастает, то это указывает на неисправность поршневых колец, а если она существенно не изменяется, то причиной может быть неплотное прилегание клапанов или повреждение прокладки головки блока цилиндров. Резкое снижение компрессии (на 30—40 %) указывает на поломку колец или залегание их в поршневых канавках.

Последовательность выполнения задания.

1. Изучить технологическую карту на диагностирование двигателя с помощью компрессиметра.

2. Выполнить диагностирование исправного, а затем неисправного двигателя согласно технологической карте, повторяя замеры дважды.

3. Выполнить диагностирование двигателя при различных режимах проверки:

-при прокручивании коленчатого вала двигателя пусковой рукояткой с различной скоростью;

- при закрытой дроссельной заслонке карбюратора;

- прокручивании коленчатого вала от стартера;

-при искусственно созданной негерметичности клапана газораспределения;.

-на непрогретом двигателе;

Технологическая карта на проверку давления конца такта сжатия (компрессии) в цилиндрах карбюраторного двигателя

№ Операции |

Исполнитель |

Содержание работ и технические условия |

1 |

М-В |

Прогреть двигатель |

2 |

М-В |

Вывернуть все свечи зажигания из цилиндров

|

3 |

М-Д |

Открыть полностью воздушную и дроссельную заслонки |

4 |

М-Д |

Вставить наконечник компрессиметра в отверстие для свечи первого цилиндра и плотно прижать его |

5 |

М-В |

Прокрутить стартером коленчатый вал двигателя |

6 |

М-Д |

Зафиксировать максимальное давление в цилиндре |

7 |

М-Д |

Вынуть наконечник, открыть выпуск ной клапан компрессиметра, выпустить воздух и закрыть клапан |

8 |

М-В, |

Выполнить операции 3—6 для каждого цилиндра поочередно |

9 |

|

Оценить состояние цилиндров Допустимая величина компрессии 6,5 кгс/см2 — для автомобилей ЗИЛ и ГАЗ. Разница в показаниях манометра для I разных цилиндров одного двигателя должна быть не более 1,0 кгс/см2 Снижение величины компрессии происходит в результате негерметичности клапанов; нарушения целостности прокладки головки блока цилиндров и значительного износа или поломки деталей цилиидро-поршневой группы |

10 |

М-В |

Установить свечи зажигания на место закрыть дроссельную и воздушную заслонки

|

11 |

М-Д |

Измерить компрессию в том же цилиндре при вращении коленчатого вала пусковую рукоятку |

Работа 2

Диагностирование систем смазочной и охлаждения двигателя

Цель работы.

1.Приобрести навыки в диагностировании приборов систем смазки и охлаждения двигателя различными способами.

2.Изучить технологию диагностирования указанных систем двигателя и способы устранения отдельных неисправностей в процессе диагностирования.

Общие сведения

Система смазки двигателя должна обеспечивать постоянный подвод смазки к подвижным сопряжениям двигателя в нужном количестве.

Смазка должна быть очищенной от вредных примесей, которые попадают в масло при работе двигателя,— частицы износа деталей, нагара, пыль, продукты окисления и т. п. Очистка масла происходит в фильтрах, которые в процессе работы загрязняются, сопротивление их возрастает, и масло поступает к трущимся деталям, минуя фильтры, через перепускные клапаны.

При неисправных клапанах в масляной системе и изношенном насосе количество масла, подаваемое к сопряжениям, может быть недостаточным, что приведет либо к повышенным износам, либо к аварии двигателя.

Тепловой режим двигателя, необходимый для экономичной работы двигателя при минимальных износах, может быть обеспечен при условии, что исправны все элементы системы охлаждения, система герметична, а циркуляция и интенсивность охлаждения жидкости в ней регулируются приборами. Этим обеспечивается быстрый прогрев двигателя при пуске в холодное время, выдерживается нормальный тепловой режим при эксплуатации автомобиля в различных климатических, дорожных и нагрузочных условиях.

Токсичность отработавших газов карбюраторных двигателей (наличие сажи в газах, окислов азота, СО, альдегидов, углеводородов и др.) во многом зависит от температурного режима двигателя. Например, при температуре охлаждающей воды +90° С сажа в отработавших газах двигателя ЗИЛ-130 не фиксируется, тогда как при температуре воды +40° С количество сажи возрастает на всех режимах работы двигателя в 2—2,4 раза.

Между системами смазки и охлаждения имеется определенная взаимосвязь. При пониженном тепловом режиме масло поступает к трущимся поверхностям с опозданием, плохо разбрызгивается. В некоторых автомобилях охлаждение масла связано с системой охлаждения.

В-эксплуатации автомобилей общий контроль за состоянием системы смазки и охлаждения осуществляет водитель по щитковым приборам. Но при ТО необходима более глубокая проверка исправности всех элементов этих систем.

Задание 1.

Проверка состояния системы смазки двигателя

Цель задания. Научиться выполнять диагностирование системы смазки двигателей различными способами.

Необходимое оборудование и инструмент.

Двигатели ЗИЛ и ГАЗ на стендах или на автомобилях;

2.фильтры грубой и центробежной очистки масла новые и сильно загрязненные, масляный насос двигателя ГАЗ-53А;

Приспособления КИ-4940 и КИ-1308В;

Вискозиметр, секундомер; электроимпульсный тахометр для измерения частоты вращения коленчатого вала или мотор-тестер.

Технологическая карта на диагностирование смазочной системы двигателя

№ Операции |

Исполнитель |

Содержание работ и технические условия |

1 |

М-В |

Прогреть двигатели до нормальной температуры воды и масла, проверив наличие и уровень |

2 |

М-Д |

Присоединить приспособление КИ-4940 к системе смазки двигателя ЗИЛ-130 и запустить двигатель, создав 1000—1200 об/мин коленчатого вала.

|

3 |

М-Д |

Измерить давление масла в магистрали и проверить правильность показаний щиткового манометра. Давление масла в магистрали должно быть не ниже 0,8 кгс/см2 для автомобиля ГАЗ, а для ЗИЛ-1,5 кгс/см2.Щитковый манометр должен иметь отклонения относительно контрольного манометра не более ±0,2 кгс/см2. Заглушить двигатель. |

4 |

М-Д |

Установить на двигатель сильно загрязненный фильтр грубой очистки масла. Выполнить операцию 3. |

5 |

М-В, М-Д |

Измерить давление масла в магистрали фильтра центробежной очистки масла двигателя ГАЗ. Присоединить приспособление КИ-4940 на место вывернутого для этой цели датчика давления масла, который установлен в левой передней части блока цилиндров двигателя. Запустить двигатель, установить обороты коленчатого вала 2000 об/мин. Центрифуга работает нормально при давлении не менее 3 кгс/см2, которое должно создаваться при 2000 об/мин.При меньшем давлении центрифуга не очищает масло. Датчик поставить на место. Заглушить двигатель. Отсоединить приспособление КИ-4940.

|

6 |

М-В, М-Д |

Проверить работу фильтра центробежной очистки масла двигателей ГАЗ и ЗИЛ: - установить на двигателе исправную, чистую центрифугу. Закрепить на центрифуге приспособление КИ-1308В. - Запустить двигатель, создать частоту вращения коленчатого вала 2000 об/мин и по приспособлению КИ-1308В определить частоту вращения центрифуги, которая должна быть 5000—6000 об/мин. - Остановить двигатель. - Снять приспособление КИ-1308В. - Закрепить колпак центрифуги; - запустить двигатель, создать частоту вращения коленчатого вала 2000—2500 об/мин и заглушить двигатель. Прослушать вращение центрифуги и зафиксировать по секундомеру время, в течение которого центрифуга вращается после остановки двигателя. При вращении центрифуги слышно характерное гудение. Вращается исправная центрифуга 2—3 мин; - снять исправную центрифугу и установить на двигатель сильно загрязненную центрифугу; - выполнить с загрязненной центрифугой операции 1 и 2. Сравнить полученные результаты и записать их в журнал. Загрязнение колпака центрифуги и, образование плотного осадка происходит в результате отложения механических частиц из масла. При толщине осадка более 15 — 20 мм очистка масла центрифугой будет неудовлетворительной, а вращение затруднительным. Затруднительное вращение центрифуги может быть также в результате осмоления жиклеров и при заедании ротора центрифуги на оси вращения. Заедание ротора может быть от тугой затяжки гайки-барашка, крепящей кожух, и от неисправностей подшипников и втулки; - запустить двигатель и, изменяя затяжку гайки барашка, прослушать работу центрифуги, выполнив операцию 2; - привести центрифугу в рабочее состояние; снять с двигателя загрязненную центрифугу и установить ту, которая была на двигателе до начала проверки.

|

7 |

М-В, М-Д |

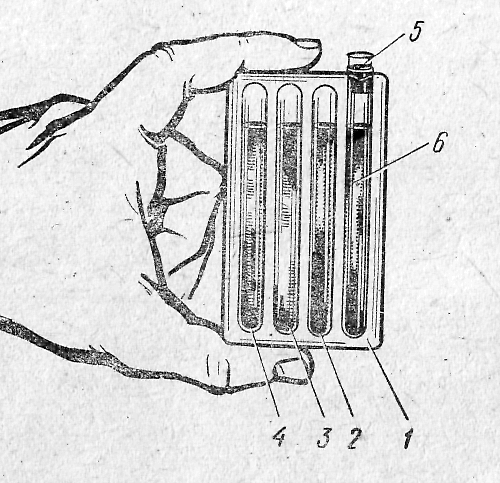

Определить вязкость масла вискозиметром. Взять отработавшее в двигателе масло и заполнить им свободную пробирку вискозиметра Принцип действия вискозиметров основан на сравнении скорости перемещения в маслах стальных шариков или пузырьков воздуха. В первых трех стеклянных пробирках (см. рис. 7) содержатся три эталонных масла с разной вязкостью — 3сСт, 6сСт и 10сСт. В четвертую пробирку наливают до одного уровня с остальными маслами масло, вязкость которого нужно проверить, и закрывают пробкой. После этого необходимо вискозиметр с залитым маслом положить на несколько минут на прогретый блок двигателя (или в сосуд с горячей водой) для выравнивания температур в эталонном и проверяемом маслах. Перевернув пробирки на 180°, наблюдают за всплыванием пузырьков воздуха в маслах. Чем меньше вязкость, тем быстрее пузырек воздуха поднимается кверху. Вязкость испытуемого масла определяется сравнением скорости движения пузырька воздуха в испытуемом масле со скоростью движения в эталонных маслах. На рис. показан пример, когда вязкость испытуемого масла одинакова с вязкостью масла, находящегося во второй пробирке, т. е. равна 6 сСт,

|

Рис. Проверка вязкости масла вискозиметром:

1 — рамка, 2, 3, 4 — трубки с эталонными образцами масла, 5 — пробка, 6 — трубка для испытуемого масла

Задание 2.

Диагностирование системы охлаждения двигателя

Цель задания.

Научиться выполнять диагностирование системы охлаждения и регулировку привода вентилятора.

Необходимое оборудование и инструмент.

Автомобили ЗИЛ и ГАЗ с неправильным натяжением ремней привода вентилятора и генератора;

Приспособление для проверки клапанов пробки радиатора и герметичности системы охлаждения двигателя К-437;

приспособление для проверки натяжения ремней привода вентилятора, компрессора и генератора;

пробки горловины радиатора и термостаты исправные и с неисправными клапанами;

секундомеры;

датчик и указательный прибор температуры охлаждающей жидкости исправный и неисправный;

электрическая плитка или электрический нагреватель воды; прозрачный сосуд для горячей воды;

термометр для измерения температуры воды до 110° С;

насос для накачки воздуха ручной автомобильный или подвод сжатого воздуха.

Последовательность выполнения задания.

Проверить состояние клапанов пробки водяного радиатора и герметичность системы охлаждения:

1. Повторить материал по устройству приспособления для проверки клапанов пробки радиатора и герметичности системы охлаждения двигателя.

2. Создать в ресивере приспособления давление воздуха 1,5 кгс/см.

3. Поставить в стакан приспособления исправную пробку радиатора.

4. Проверить состояние парового (выпускного) клапана пробки, для чего перекрытием кранов приспособления подать сжатый воздух в нижнюю полость стакана и по манометру зафиксировать величину давления

5. Соединить индикатор приспособления с нижней полостью стакана и определить величину давления, при котором открывается воздушный (впускной) клапан пробки.

6. Поставить в стакан приспособления пробку с неисправными клапанами и выполнить операции 4 и 5.

Паровой клапан отрегулирован на избыточное давление в системе охлаждения двигателей ЗИЛ до 1 кгс/см2 (температура кипения воды 119° С); а у двигателей ГАЗ на 0,45—0,55 кгс/см2 (температура кипения воды — 110—111° С).

Воздушный клапан открывается при падении давления в системе охлаждения ниже атмосферного на 0,1 — 0,13 кгс/см2.

7. Заполнить систему охлаждения двигателя полностью.

8. Вместо пробки радиатора установить на горловину радиатора насадок приспособления.

9. Создать в ресивере приспособления давление 0,6— 0,7 кгс/см2 и открыть кран, соединяющий ресивер с насадком, с тем чтобы в системе охлаждения вода находилась под избыточным давлением.

10. По секундомеру и манометру зафиксировать изменение давления в системе охлаждения.

Герметичность системы охлаждения двигателей ЗИЛ и ГАЗ считается удовлетворительной, если в течение 10 с падение давления не будет превышать 0,1 кгс/см2.

Снять насадок, собрать приспособление. Привести в порядок систему охлаждения двигателей.

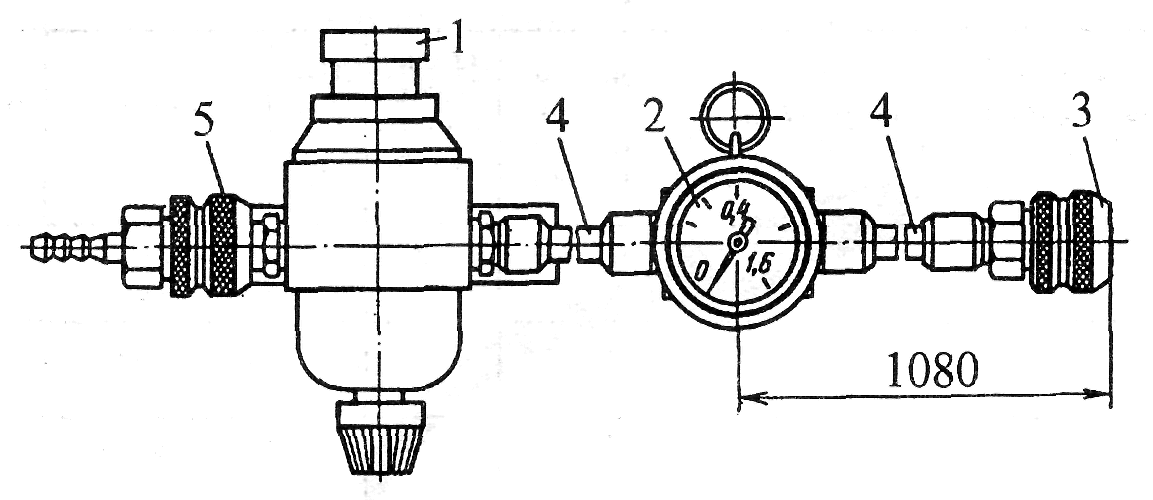

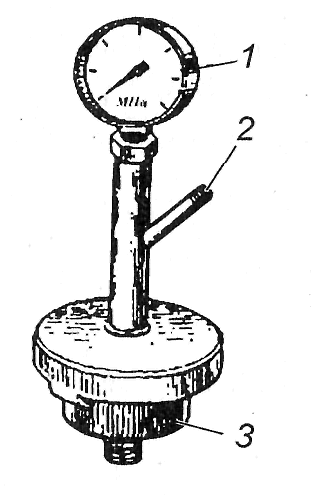

На рис. изображен прибор для опрессовки системы охлаждения через отверстие пробки радиатора для проверки герметичности системы. Давление подаваемого сжатого воздуха должно быть 0,15 МПа, которое в течение 10 с не должно упасть более чем на 0,01 МПа.

Рис. Прибор для опрессовки системы охлаждения:

1 — манометр; 2 — золотник; 3 — крышка

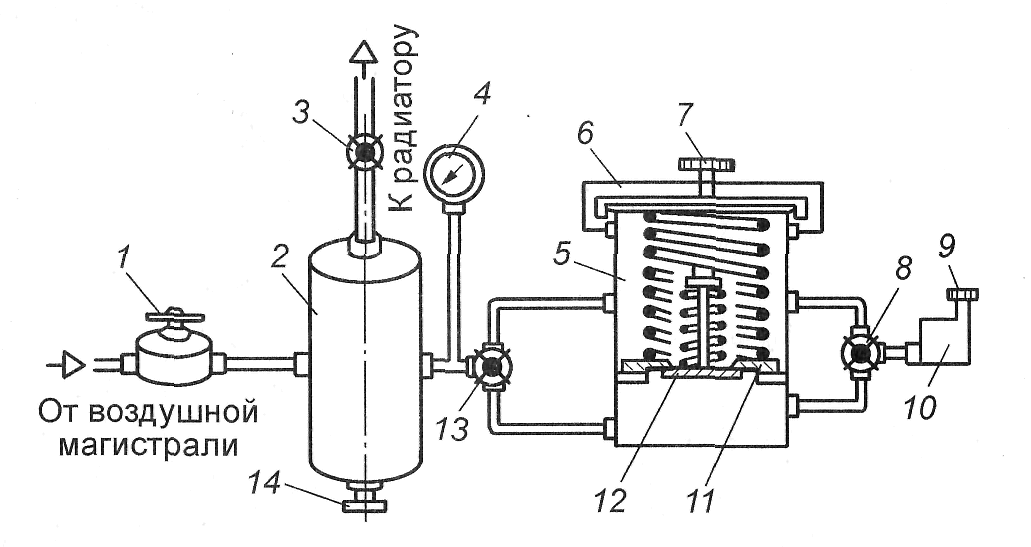

На рис. показан прибор К-437 для проверки герметичности системы охлаждения путем опрессовки (0,06—0,07 МПа) при работающем двигателе. На малых частотах вращения коленчатого вала двигателя стрелка манометра при проверке не должна колебаться. Прибор позволяет проверять паровой и воздушный клапаны пробки радиатора.

Рис. Прибор К-437 для проверки герметичности системы охлаждения:

/ — редуктор; 2 — ресивер; 3 — кран; 4 — манометр; 5 — стакан; 6 — рамка; 7 — зажим; 8 и 13 — двухходовые краны; 9 — регулировочный винт; 10 — индикатор; 77 — паровой клапан пробки радиатора; 12 — воздушный клапан пробки радиатора; 14 — кран