- •Реферат

- •Содержание:

- •4.2.2. Проверочный расчет 27

- •4.2.3. Параметры зубчатых колес 28

- •4.2.4. Усилия в зацеплении 29

- •5. Смазка редуктора 47

- •6. Выбор и обоснование посадок. 49 введение

- •1. Краткое описание работы привода

- •2. Выбор электродвигателя и кинематический расчет привода.

- •3. Расчет передач привода

- •3.1. Расчет клиноременной передачи.

- •3.2. Расчет открытой цепной передачи.

- •4. Расчет редуктора

- •4.1. Расчет косозубой цилиндрической передачи

- •4.1.1. Проектировочный расчет

- •4.1.2. Проверочный расчет

- •4.1.3. Параметры зубчатых колес

- •4.1.4. Усилия в зацеплении

- •4.2. Расчет прямозубой цилиндрической передачи

- •4.2.1. Проектировочный расчет

- •4.2.2. Проверочный расчет

- •4.2.3. Параметры зубчатых колес

- •4.2.4. Усилия в зацеплении

- •4.3. Ориентировочный расчет валов.

- •4.4. Расчет элементов корпуса

- •4.5. Эскизная компоновка редуктора

- •4.6. Проверочный расчет валов

- •4.7. Проверочный расчет подшипников на долговечность.

- •4.8. Проверочный расчет шпонок.

- •4.9. Проверочный расчет валов на усталостную прочность

- •4.10. Расчет передач на эвм

- •5. Смазка редуктора

- •6. Выбор и обоснование посадок.

- •Литература

4.4. Расчет элементов корпуса

Корпус предназначен для размещения деталей передачи, обеспечения смазки, восприятия усилий, возникающих при работе, а также для предохранения деталей передачи от повреждений и загрязнений.

Наиболее распространенным материалом для литых корпусов является серый чугун (СЧ15).

Редукторы общего назначения для удобства сборки и разборки конструируют разъемными.

Габариты и форма редуктора определяются числом и размерами зубчатых колес, заключенных в корпус, положением плоскости разъема и расположением валов.

В нижней части основания корпуса предусматривают маслосливное отверстие, закрываемое резьбовой пробкой, и отверстие для установки маслоуказателя.

Для подъема и транспортировки крышки, основания корпуса и собранного редуктора предусматривают крючья, проушины или рым-болты.

Размеры элементов корпуса

толщина стенок редуктора ( и 1 7 мм)

![]() (4.53)

(4.53)

![]() (4.54)

(4.54)

где

aw

– межосевое расстояние (мм), 384мм

![]() мм

мм

![]() мм

мм

Глубина корпуса редуктора должна обеспечивать V=(0.4-0.8)л/кВт

![]() (4.55)

(4.55)

H=384 мм

Размеры сопряжений принимаем в соответствии с указаниями [1] стр. 72

Расстояние от стенки Х=3мм

Расстояние от фланца У=15мм

Радиус закругления R=5мм

Высота просвета h=4мм

Диаметр болтов

Фундаментальных

![]() мм

мм

ближайший по стандартам М24.

Соединяющих крышку корпуса с основанием у подшипников

![]() мм

мм

ближайший по стандартам М20.

Прочих

![]() мм

мм

ближайший по стандартам М16.

Крепящих крышку подшипников с корпусом

![]() мм

мм

ближайший по стандартам М12.

Крепящих смотровую крышку

![]() мм

мм

ближайший по стандартам М10.

Количество фундаментальных болтов

![]() (4.56)

(4.56)

где

M и N – размеры основания корпуса

Размеры элементов фланцев

Ширина фланца К1=39 мм, Кф=48 мм, К2=33 мм

Расстояние от оси болта до стенки С1=25 мм

Диаметр отверстия d0=22 мм

Диаметр планировки D0=38 мм

Радиус закругления R=5 мм

Размеры элементов подшипниковых гнезд ([1] стр. 73)

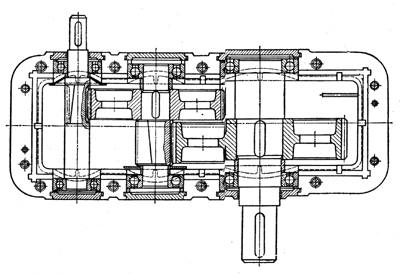

4.5. Эскизная компоновка редуктора

Эскизная компоновка выполняется с целью определения сил, действующих на опоры, и изгибающих моментов, действующих на валы.

рис.4.3.

Компоновка

выполнена на миллиметровой бумаге в

масштабе 1: 2

2

Необходимые размеры и их соотношения для выполнения компоновки ([1] стр. 77).

Зазор между наиболее выступающими элементами передач и стенками корпуса.

![]() (4.57)

(4.57)

где

- толщина стенок корпуса (мм), 10.6мм

Х=2.19мм

Расстояние между торцом подшипника и внутренней стенкой корпуса

![]() - при отсутствии маслоудерживающего

кольца

- при отсутствии маслоудерживающего

кольца

![]() мм

мм

Параметры подшипников (стр. 91, [1])

Шариковый радиально-упорный:

Средняя серия

По d3=48мм подшипник 36310

D=110 мм

T=27 мм

C0=48.8 кН

По d3=63мм подшипник 46313

D=140 мм

T=33 мм

C0=83.2 кН

Роликовый конический:

По d3=75мм подшипник 7315

D=160 мм

Т=40.5 мм

C0=148 кН

Расстояние между серединами опор вала червяка

l2(0.9-1) d3=0.9450=405

Длина гнезда подшипника

lп=+К1+(3-5)

где

- толщина стенок редуктора (мм), 12мм

К1 - ширина фланца (мм), 39мм

lп=12+39+4=55 мм

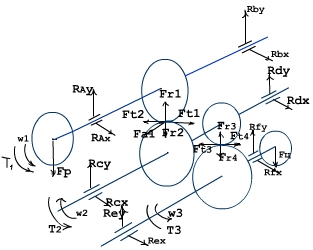

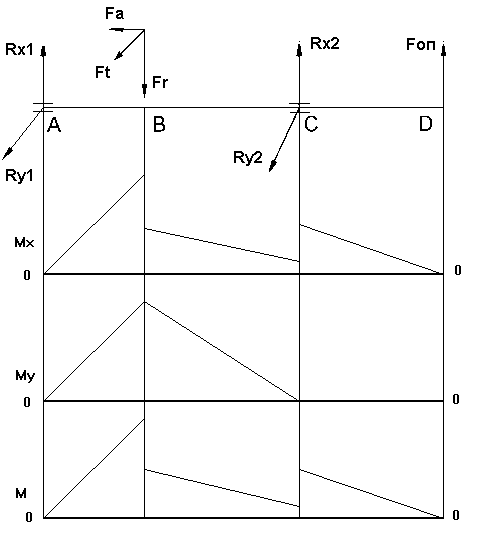

4.6. Проверочный расчет валов

Для определения реакций в опорах вначале необходимо построить схему нагружения валов редуктора.

Схема нагружения валов редуктора

рис.4.4 .

Вращение электродвигателя выбираем в соответствии с направлением вращения приводного вала рабочего органа привода. Окружную силу на шестерне Ft1 направляем противоположно направлению вращения вал, а на колесе – по направлению. Силу от ременной передачи направляется в зависимости от расположения. Схема нагружения приведена на рис. 4.4..

Определение реакций опор и построение эпюр изгибающих и крутящих моментов выполняется по правилам сопротивления материалов для входного и выходного валов на специально написанной программы DM_VAL v.2.0.

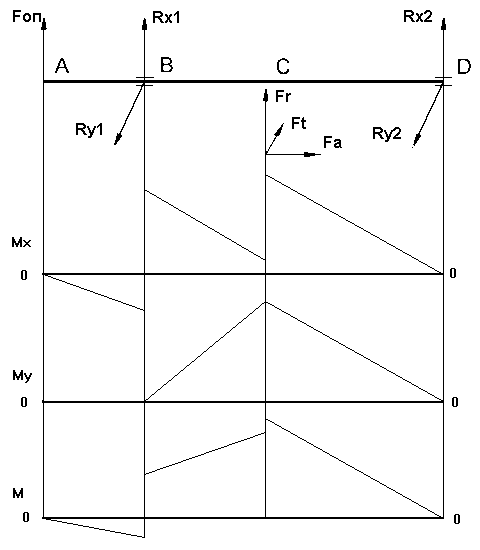

Входной вал:

Исходные данные:

Fa =567 Н Fr =1254 Н Ft =3398 Н Fоп =-446 Н |

L1 =86 мм L2 =71 мм L3 =178 мм d =71 мм |

Реакции опор по осям:

Rx1 = -(Fоп+Rx2+Fr)=-215,56 Н

Rx2 = (Fоп*L1-Fr*L2-Fa*d/2)/(L2+L3) =-592,44 Н

Ry1 = Ft-Ry2 =2429,09 Н

Ry2 = Ft*L2/(L2+L3) =968,91 Н

С уммарные

реакции опор:

уммарные

реакции опор:

R1 =2438,64 Н

R2 =1135,68 Н

Изгибающие моменты по оси X:

Max = 0Н*м

Mbax = Fm*L1 =-38,36 Н*м

Mbcx = Fr*L2 =89,03 Н*м

Mcbx = Rx1*L2 =15,30 Н*м

Mcdx = Rx2*L3 =105,45 Н*м

Mdx = 0 Н*м

Изгибающие моменты по оси Y:

May = 0 Н*м

Mby = 0 Н*м

Mcby = Ry1*L2 =172,47 Н*м

Mcdy = Ry2*L3 =172,47Н*м

Mdy = 0 Н*м

Суммарные изгибающие моменты:

Ma = 0 Н*м

Mba =-38,36 Н*м

M bc

=89,03 Н*м

bc

=89,03 Н*м

Mcb =173,14 Н*м

Mcd =202,15 Н*м

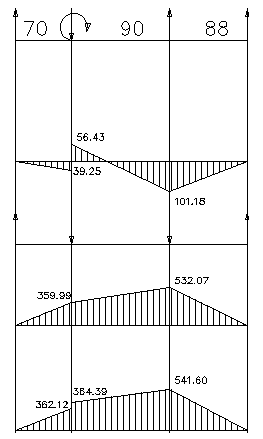

Промежуточный вал:

Исходные данные:

Fa2 =539 Н

Fr2 =1190 Н

Ft2 =3229 Н

Fr3 =2900 Н

Ft3 =7959 H

L1

=70 мм

L2 =90 мм

L3 =88 мм

d =354.97 мм

Реакции опор по осям:

Rdy=(Fr2*L1+ Fa2*d/2-Fr3*(L1+L2))/(L1+L2+L3)=-1149.23 H

Rdx=(Ft2*L1+Ft3*(L1+L2))/(L1+L2+L3)=6046.25 H

Rcy=Fr2-Fr3-Rdy=-560.77 H

Rcx=Ft2+Ft3-Rdx=5141.75

H

Суммарные реакции опор:

R1 =6154.50 Н

R2 =5172.24 Н

Изгибающие моменты по оси X указаны на эпюре

Изгибающие моменты по оси Y указаны на эпюре

Суммарные изгибающие моменты указаны на эпюре

Выходной вал:

Исходные данные:

Fa =0 Н

Fr =2710 Н

Ft =7445 Н

Fоп =-4336 Н

L1 =161 мм

L2 =86 мм

L3 =123 мм

d =624 мм

Реакции опор по осям:

Rx1 = Fоп-Rx2+Fr=-11389,78 Н

Rx2 =(-Fa*d/2-Fоп*(L1+L2+L3)+Fr*L1)/(L2+L3)=9763,78 Н

Ry1 = -Ft-Ry2 =-4381,51 Н

Ry2 = -Ft*L2/(L2+L3) =-3063,49 Н

Суммарные реакции опор:

R1 =12203,47 Н

R2 =10233,10 Н

Изгибающие моменты по оси X:

Max = 0Н*м

Mbax = Rx1*L1 =1833,75 Н*м

Mbcx = Rx2*L2 =839,69 Н*м

Mcbx = Fr*L2 =233,06 Н*м

Mcdx = Ft*L3 =915,74 Н*м

Mdx = 0 Н*м

Изгибающие моменты по оси Y:

May = 0 Н*м

Mbay

= Ry1*L2

=376,81 Н*м

Mbcy = Ry2*L3 =376,81Н*м

Mcy = 0 Н*м

Mdy = 0 Н*м

Суммарные изгибающие моменты:

Ma = 0 Н*м

Mba =1872,07 Н*м

Mbc =920,36 Н*м

Mcb =233,06 Н*м

Mcd =915,74 Н*м

Md = 0 Н*м