- •Автоматизация технологических процессов и производств

- •220200.62.1 – Автоматизация технологических процессов и производств (в машиностроении)

- •1. Информация о дисциплине

- •1.1. Предисловие

- •1.2. Содержание дисциплины и виды учебной работы

- •1.2.1. Содержание дисциплины по гос

- •1.2.2. Объем дисциплины и виды учебной работы

- •1.2.3. Перечень видов практических занятий и контроля

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа (объем 140 часов) Введение (4 часа)

- •Раздел 1. Автоматизация технологических процессов на базе локальных средств (28 часов)

- •1.1. Автоматизированный технологический процесс в машиностроении

- •1.2. Оборудование автоматизированных производств

- •1.3. Автоматизация процессов сборки

- •Раздел 2. Комплексная автоматизация производственных систем обработки (28 часов)

- •2.1. Гибкие производственные системы

- •2.2. Автоматизированные транспортно-складские системы

- •2.3. Система автоматического контроля гпс

- •Раздел 3. Моделирование работы технологических систем

- •3.2. Моделирование работы гпс

- •Раздел 4. Автоматизация подготовки информационного и программного обеспечения (16 часов)

- •4.1. Информационная подготовка автоматизированных производств

- •4.2. Автоматизированная разработка программного обеспечения процессов обработки изделий

- •Раздел 5. Автоматические линии (20 часов)

- •5.1. Автоматические линии последовательного действия

- •5.2. Автоматические линии параллельного действия

- •5.3. Автоматические линии последовательно-параллельного действия

- •Раздел 6. Интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями (20 часов)

- •6.1. Основы построения интегрированных систем управления

- •6.2. Автоматизированные системы управления технологическими процессами

- •6.3. Системы автоматизации управления предприятиями

- •Заключение (4 часа)

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины для студентов очной формы обучения

- •2.2.2. Тематический план дисциплины для студентов очно-заочной формы обучения

- •2.2.3. Тематический план дисциплины для студентов заочной формы обучения

- •2.3. Структурно-логическая схема дисциплины

- •2.4. Временной график изучения дисциплины при использовании информационно-коммуникационных технологий

- •2 25 .5. Практический блок

- •2.5.1. Практические занятия

- •2.5.1.1. Практические занятия (очная форма обучения)

- •2.5.1.2. Практические занятия (очно-заочная форма обучения)

- •2.5.1.3. Практические занятия (заочная форма обучения)

- •2.5.2. Лабораторный практикум

- •2.5.2.1. Лабораторные работы (очная форма обучения)

- •2.5.2.2. Лабораторные работы (очно-заочная форма обучения)

- •2.5.2.3. Лабораторные работы (заочная форма обучения)

- •2.6. Балльно-рейтинговая система оценки знаний

- •3. Информационные ресурсы дисциплины

- •3.1. Библиографический список

- •3.2. Опорный конспект Методические указания к изучению дисциплины

- •Введение

- •Вопросы для самопроверки

- •Раздел 1. Автоматизация технологических процессов на базе локальных средств

- •Тема 1.1. Автоматизированный технологический процесс в машиностроении

- •Вопросы для самопроверки по теме 1.1

- •Тема 1.2. Оборудование автоматизированных производств

- •1.2.1. Управление технологическим оборудованием

- •Вопросы для самопроверки по теме 1.2

- •Тема 1.3. Автоматизация процессов сборки

- •Вопросы для самопроверки по теме 1.3

- •Раздел 2. Комплексная автоматизация производственных систем обработки

- •Тема 2.1. Гибкие производственные системы

- •Вопросы для самопроверки по теме 2.1

- •Тема 2.2. Автоматизированные транспортно-складские системы

- •Складские системы

- •Транспортные системы

- •Вопросы для самопроверки по теме 2.2

- •Тема 2.3. Система автоматизированного контроля гпс

- •Система поддержания работоспособности гпм

- •Контроль состояния инструмента в гпм

- •Размерный контроль в гпс

- •Адаптивное управление процессом обработки

- •Вопросы для самопроверки по теме 2.3

- •Тема 2.4. Автоматизированная система инструментального обеспечения

- •Вопросы для самопроверки по теме 2.3

- •Тема 2.5. Автоматизированная система удаления отходов

- •Способы дробления стружки

- •Система стружкоудаления

- •Вопросы для самопроверки по теме 2.5

- •Раздел 3. Моделирование работы технологических систем

- •Тема 3.1. Моделирование процессов обработки резанием

- •Вопросы для самопроверки по теме 3.1

- •Тема 3.2. Моделирование работы гпс

- •3.2.1. Основные понятия и классификация систем массового обслуживания

- •3.2.2. Потоки заявок

- •3.2.3. Дисциплины обслуживания

- •3.2.4. Параметры и характеристики смо

- •3.2.5. Одноканальные смо с ограниченным количеством мест в очереди и терпеливыми заявками

- •3.2.6. Многоканальные смо с ограниченным количеством мест в очереди и с нетерпеливыми заявками

- •Вопросы для самопроверки по теме 3.2

- •Раздел 4. Автоматизация подготовки информационного и программного обеспечения

- •Тема 4.1. Информационная подготовка автоматизированных производств

- •Основные виды современной компьютерной графики

- •Вопросы для самопроверки по теме 4.1

- •4.2. Автоматизированная разработка программного обеспечения процессов обработки изделий

- •Передача данных на станок с чпу

- •Вопросы для самопроверки по теме 4.2

- •Раздел 5. Автоматические линии

- •Тема 5.1. Автоматические линии последовательного действия

- •Вопросы для самопроверки по теме 5.1

- •Тема 5.2. Автоматические линии параллельного действия

- •Вопросы для самопроверки по теме 5.2:

- •Тема 5.3. Автоматические и линии последовательно-параллельного действия

- •Вопросы для самопроверки по теме 5.3

- •Раздел 6. Интегрированные системы автоматизации и управления технологическими процессами, производствами и предприятиями

- •Тема 6.1. Основы построения интегрированных систем управления

- •Планирование производства

- •Диспетчирование

- •Оперативное управление

- •Вопросы для самопроверки по теме 6.1

- •Тема 6.2. Автоматизированные системы управления технологическими процессами

- •Вопросы для самопроверки по теме 6.2

- •Тема 6.3. Системы автоматизации управления предприятиями

- •6.3.1. Информационная поддержка жизненного цикла продукта cals-технологии

- •Вопросы для самопроверки

- •Заключение

- •3.3. Глоссарий (краткий словарь терминов)

- •3.4. Технические средства обеспечения дисциплины

- •3.5. Методические указания к выполнению лабораторных работ

- •Лабораторная работа №1

- •Расчет уровня автоматизации технологического оборудования

- •Со средствами автоматизации

- •Цель работы

- •2. Содержание лабораторной работы

- •3. Порядок проведения лабораторной работы

- •3. Содержание лабораторной работы

- •Порядок выполнения работы

- •3. Порядок выполнения лабораторной работы

- •4. Содержание отчета

- •3.6. Методические указания к проведению практических занятий

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4. Блок контроля освоения дисциплины

- •4.1. Общие указания

- •1. Задание на курсовую работу и методические указания к ее выполнению.

- •2. Блок тестов текущего контроля.

- •3. Блок итогового контроля.

- •4.2. Задание на курсовую работу и методические указания к ее выполнению

- •4.2.1. Задание на курсовую работу

- •Маршрут перемещения элемента материального потока

- •4.2.2. Методические указания к выполнению курсовой работы

- •4.3. Текущий контроль Тренировочные тесты Тест №1 (по разделу 1)

- •Тест №2 (по разделу 2)

- •Тест №3 (по разделу 3)

- •Тест №4 (по разделу 4)

- •Тест №5 (по разделу 5)

- •Тест №6 (по разделу 6)

- •4.4. Итоговый контроль

- •4.4.1. Вопросы для подготовки к экзамену

- •Министерство образования и науки рф

- •Курсовая работа

- •Содержание

- •191186, Санкт-Петербург, ул. Миллионная, 5

Вопросы для самопроверки по теме 2.5

Перечислите способы дробления стружки и кратко их охарактеризуйте их

Как организуется удаление стружки со станков в ГПС?

Какие типы конвейеров используются при удалении различных видов стружки.

Раздел 3. Моделирование работы технологических систем

Более подробная информация по данному разделу содержится в [1, 2, 13, 14].

В раздел 3 включены следующие темы:

3.1. Моделирование процессов обработки резанием.

3.2. Моделирование работы ГПС.

После изучения теоретического материала раздела 3 необходимо выполнить тренировочный тест № 3. Ответы на тренировочный тест № 3 на с. 188. После выполнения тренировочного теста следует выполнить контрольный тест № 3. Задание на контрольный тест студент получает у преподавателя, либо на учебном сайте СЗТУ. По данному разделу предусмотрено выполнение лабораторной работы № 2 и проведение практического занятия № 2 (для студентов очной и очно-заочной формы обучения).

Максимальное количество баллов, которое студент может получить за этот раздел, составляет 20 баллов (5 за тестирование, 5 за лабораторную работу, 10 за практическое занятие).

Тема 3.1. Моделирование процессов обработки резанием

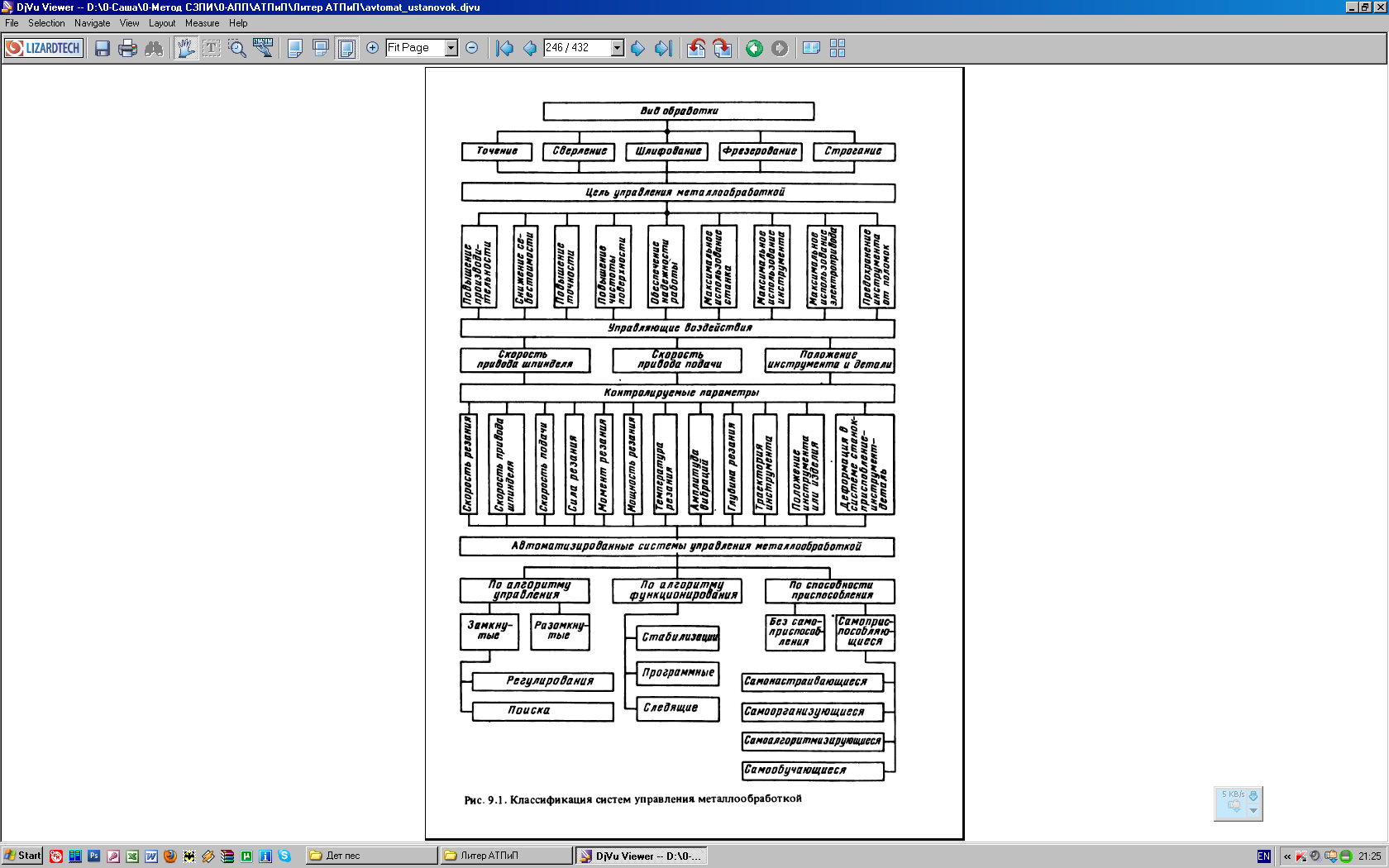

Задача управления процессами механической обработки в настоящее время в основном сводится к реализации геометрической задачи управления – материализации требований чертежа в готовом изделии. Однако для обеспечения высоких требований к качеству изделия (геометрической точности и состоянию поверхности) необходимо учитывать весь комплекс факторов, оказывающих влияние на процесс металлообработки. Общая классификация систем и управляемых параметров приведена на рис. 3.1.

Для решения геометрической задачи управления необходимо обеспечить требуемое взаимное расположение инструмента и заготовки в процессе обработки.

Решение данной задачи на станках (в том числе и на станках с ЧПУ) включает три этапа:

Этап 1. Установки.

Этап 2. Статистической настройки.

Этап 3. Динамической настройки.

На этапе установки происходит ориентация и закрепление заготовки на столе – спутнике или на столе станка, установка спутника на станке, автоматическая установка режущего инструмента. В результате формируется размер установки – AУ.

При статической настройке инструмент по программе выводится относительно технологических баз детали на размер AС.

При динамической настройке в процессе резания в результате деформирования технологической системы СПИД формируется размер динамической настройки AД, т.е. размер между режущей кромкой инструмента и базой.

Таким образом у детали получается размер A = Aу + Aс + Aд. Мы рассмотрим вопросы моделирования управления точностью, производительностью и себестоимостью обработки на третьем этапе, т.е. в процессе обработки детали, так как именно размером АД управляют в САУ.

Для более полного учета особенностей механической обработки материалов необходимо оценивать весь комплекс параметров технологической системы во время выполнения процесса обработки заготовки. Его характеризует комплекс значений:

δ – получаемая точность обработанной детали;

N – потребляемая мощность;

P – сила резания;

![]() – крутящий

момент;

– крутящий

момент;

АД – порождаемые нагрузками упругие перемещения;

T – температурный режим системы;

μ – интенсивность изнашивания режущего инструмента;

h – уровень вибраций;

![]() – характер

стружкообразования и т.д.

– характер

стружкообразования и т.д.

Эти параметры – переменные (внутренние параметры) состояния технологической системы. Они образуют вектор состояния системы

![]()

Рис. 3.1. Классификация систем управления металлообработкой

Возмущающие факторы (входные параметры):

t – колебания силы резания;

HB – изменение твердости материала заготовки;

j – переменная жесткость технологической системы;

![]() – различная

режущая способность инструмента и т.д.

– различная

режущая способность инструмента и т.д.

Они образуют вектор

![]()

Воздействие на технологическую систему в процессе регулирования осуществляется через управляемые параметры:

s – подачу;

n

– частоту вращения шпинделя (![]() – скорость резания) и т.д.

– скорость резания) и т.д.

Эти параметры, являясь внутренними параметрами, здесь выступают в роли управляемых (управляющих) параметров. Они образуют вектор управления

![]()

На переменные (параметры) состояния и управления накладываются ограничения, например:

требуемая точность обработки детали;

допускаемые станком нагрузки (по силе, по мощности и т.д.).

Эти ограничения либо определяют область допустимых значений переменных, либо устанавливают дополнительные зависимости между переменными состояния и управления.

На стадии программирования (разработки управляющей программы для станка с ЧПУ) невозможно заранее и окончательно определить оптимальные режимы резания вследствие неполной определенности входных (возмущающих) параметров t, HB и т.д. Поэтому управлять подачей и скоростью резания необходимо непосредственно на станке. На станке с ЧПУ это осуществляется путем автоматической коррекции программы с целью изменения s и v на соответствующем переходе.

При

создании САУ важным моментом является

выбор источника информации, на основании

которой осуществляется корректировка

управляющей программы (s,

v).

Прямое измерение размера динамической

настройки

![]() ,

т.е. измерение отклонений между режущими

кромками инструмента и базами,

определяющими положение заготовки,

представляет значительные трудности.

Поэтому используют косвенные

методы измерения

.

Они основаны на измерении упругих

перемещений в отдельных стыках или в

специально встроенных динамометрических

устройствах.

,

т.е. измерение отклонений между режущими

кромками инструмента и базами,

определяющими положение заготовки,

представляет значительные трудности.

Поэтому используют косвенные

методы измерения

.

Они основаны на измерении упругих

перемещений в отдельных стыках или в

специально встроенных динамометрических

устройствах.