УКРАЇНСЬКА ДЕРЖАВНА АКАДЕМІЯ

ЗАЛІЗНИЧНОГО ТРАНСПОРТУ

Кафедра “Системи електричної тяги”

Методичні вказівки

до виконання лабораторного практикуму з дисципліни

“Технічна експлуатація ЕРС”

для студентів денної та заочної форм навчання

спеціальності “6.092202 «Електричний траспорт».

Харків 2009

Методичні вказівки розглянуті та рекомендовані до друку на засіданні кафедри

"Системи електричної тяги" __ __________ 20__ р.

протокол № __.

Укладачі:

Ст. викладач М.М. Одєгов

Рецензент

________________________________

Зміст

Вступ

Лабораторна робота №1 «Обмір колісних пар»

Теоретичний матеріал

Методика виконання лабораторної роботи (звіт)

Лабораторна робота №2 «Обмір автозчепного пристрою типу СА-3»

Теоретичний матеріал

Методика виконання лабораторної роботи (звіт)

Лабораторна робота №3 «Обмір струмоприймача»

Теоретичний матеріал

Методика виконання лабораторної роботи (звіт)

Лабораторна робота №4 «Пошук коротких замикань в ланках керування ЕПС»

Теоретичний матеріал

Методика виконання лабораторної роботи (звіт)

Висновок

Перелік використаних джерел

Вступ

Лабораторна робота №1. «Обмір колісних пар»

Теоретичний матеріал

Бесконтактный контроль параметров колесных пар

Возрастающий объем грузовых перевозок и увеличение скорости движения поездов повышают роль оперативного контроля параметров узлов подвижного состава с точки зрения обеспечения безопасности движения. Элементом, который в наибольшей степени влияет на безопасность движения, является колесная пара.

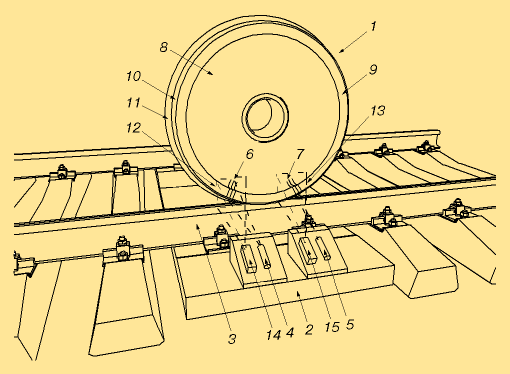

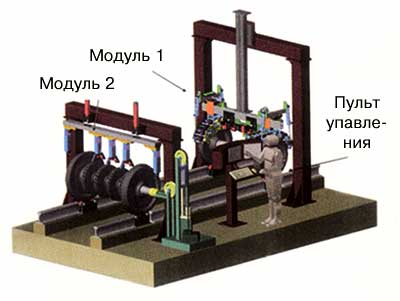

Рисунок 1. Система WIS для контроля параметров колесных пар

Рисунок 2. Схема измерения профиля колеса при помощи системы Argus

Рисунок 3. Система EVA:

1 — колесо; 2 — направляющая плита; 3 — защитный рельс; 4 — гребень; 5 — лазер; 6— камера; 7 — зеркало; 8 — датчик положения колеса

Рисунок 4. Комплексная система контроля колесных пар WISE:

1 — модуль измерения проката и овальности; 2 — модуль определения дефектов колеса; 3 — модуль WIS для измерения профиля и диаметра колеса; 4 — датчик положения состава; 5 — датчик наличия посторонних предметов; 6 — модуль автоматической идентификации подвижного состава; 7 — канал для прокладки кабелей и волоконно-оптических световодов; 8 — помещение (бокс) для установки контрольно-измерительной аппаратуры

Рисунок 5. Общий вид испытательного стенда

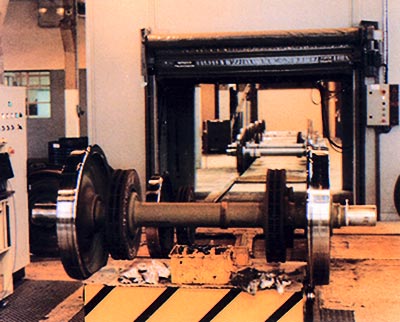

Рисунок 6. Испытательный стенд AURA в депо Виттенберге

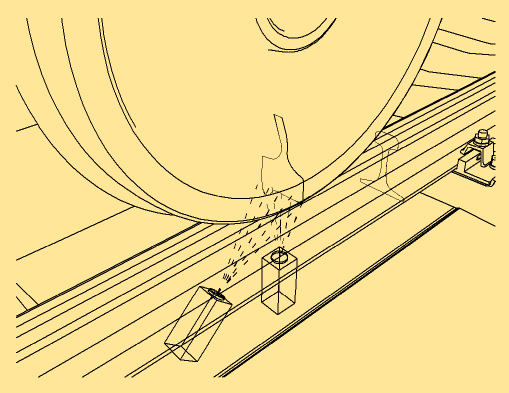

Рисунок 7. Колесо в процессе имитации интенсивного торможения

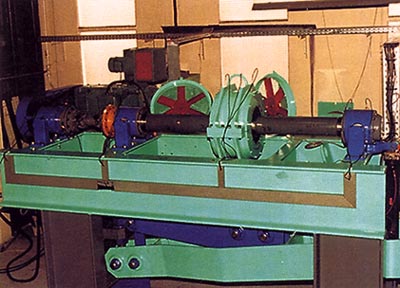

Рисунок 8. Стенд для усталостных испытаний осей.

Рисунок 9. Стенд для ультразвуковой дефектоскопии осей, колес и подшипников методом погружения

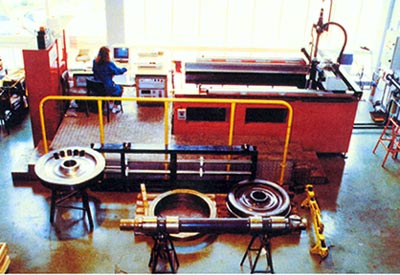

Рисунок 10. Стенд для ультразвуковой и магнитной дефектоскопии колесных пар

Методика виконання лабораторної роботи (звіт)

МЕТА: Виконати виміри прокату та товщини гребеню колісної пари проаналізувати отримані дані.

Порядок виконання роботи:

1.Ознайомитися з технікою безпеки при виконанні вимірив на підприємстві.

2.Ознайомитися з правилами користування універсального шаблону.

3.Виконати 5 вимірів колісних пар у різних місцях, записати отриманні данні до таблиці.

4.Згідно з отриманим варіантом виконати розрахунок довірчої ймовірності з застосуванням коефіцієнта Стьюдента.

5.Зробити висновки, що до виконаної роботи.

Середнє квадратичне відхилення вимірів:

,

,

де

![]() -

виконані виміри;

-

виконані виміри;

![]() -

кількість вимірів;

-

кількість вимірів;

Коефіцієнт Стьюдента:

![]() ,

,

де

![]() -довірчий

інтервал вимірів;

-довірчий

інтервал вимірів;

Таблиця. 1.

№ |

Виміри |

Розрахунок |

||||||

Прокат |

Товщина гребня |

|

|

|

|

|||

|

|

|

|

|||||

1 |

|

|

|

|

|

0,1 |

|

|

2 |

|

|

|

|

0,2 |

|||

3 |

|

|

|

|

0,3 |

|||

4 |

|

|

|

|

0,4 |

|||

5 |

|

|

|

|

0,5 |

|||

Питання до захисту:

1.Конструкція колісних пар, надати креслення.

2.Вимоги до колісних пар.

3.Які опосвідчення проходить колісна пара.

4.Які шаблони для вимірювання застосовуються, надати ескізи.

5.Основні розміри колісних пар.

6.Клеймування колісних пар, які, коли, ким.

Теоретичний матеріал:

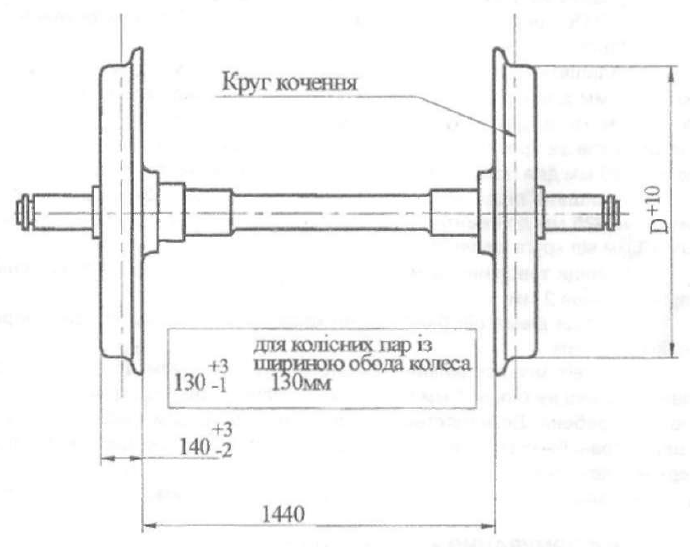

Рисунок 11. Загальний вигляд та основні розміри колісної пари.

ТЕХНІЧНЕ УТРИМАННЯ ТА ОСНОВНІ ВИМОГИ, ЩО СТАВЛЯТЬСЯ ДО КОЛІСНИХ ПАР В ЕКСПЛУАТАЦІЇ

Для перевірки стану і своєчасного вилучення з експлуатації колісних пар, що загрожують безпеці руху поїздів, а також для контролю за якістю колісних пар, які підкочують, та відремонтованих, встановлено порядок їх огляду.

Колісні пари для визначення їхнього технічного стану і придатності їх до експлуатації підлягають огляду:

а) під ТРС - при всіх видах технічного обслуговування (далі ТО) і поточних ремонтів (далі ПР) ПР-1, ПР-2, кожній перевірці ТРС в експлуатації;

б) у випадку перепідкочення, не зв'язаного з несправністю і ремонтом колісної пари (без розбирання або при частковому розбиранні зібраних з неї вузлів), якщо після попереднього повного або звичайного опосвідчення пройшло не більше одного року робляться обмірювання бандажів і міжбандажної відстані (при терміні більше року необхідно виконати звичайне опосвідчення);

в) при першому підкоченню під ТРС нової колісної пари (після формування) і після проведення повного опосвідчення, якщо після них пройшло не більше 2 років. При цьому перевірка дати формування й опосвідчення робиться по таврах на торці (бурті) осі;

г) після залізничних подій з тяжкими наслідками, залізничних подій, серйозних інцидентів і інцидентів (Наказ МТУ № 118), якщо відсутні ушкодження елементів колісної пари, що вимагають їхнього ремонту або заміни.

Огляд колісних пар під ТРС повинні проводити:

а) машиніст:

при кожному прийманні ТРС (локомотивів у доступних місцях, МВРС в доступних місцях на доступній огляду стороні);

в експлуатації при стоянках локомотивів на станціях і в пунктах обертання;

при технічному обслуговуванні ТО-2 МВРС (у випадку проведення останнього локомотивними бригадами);

б) майстер або бригадир - при технічному обслуговуванні ТО-3 ТРС,

в) майстер або бригадир (де зміни слюсарів очолює бригадир) - при технічному обслуговуванні ТО-2 ТРС (по МВРС - у випадку проведення ТО-2 ремонтними бригадами пункту технічного обслуговування);

г) майстер і приймальник локомотивів - при технічному обслуговуванні ТО-4, ТО-5, поточних ремонтах ПР-1 і ПР-2 ТРС, при першому підкоченні нових копісних пар.

При огляді колісних пар перевіряти:

а) на бандажах і обіддях суцільнокатаних коліс — відсутність тріщин, повзунів, вибоїн, плен, роздавленостей, вм'ятин, відколів, раковин, вищерблин, ослаблення бандажів на ободі центру (простукуванням молотком), ослаблення бандажного кільця (звертаючи увагу на відставання бруду між бандажним кільцем і центром), зсуву бандажа (по контрольних мітках на бандажі й ободі центру), граничного прокату, граничної висоти гребеня, що вимірюється за допомогою гребеневимірювача універсального (далі за текстом ГУ), а також небезпечної форми гребеня і гострокінцевого накату, що є ознакою можливості небезпечної форми гребеня (див. додаток П).

Небезпечна форма гребеня перевіряється при ТО-2 (для МВРС у випадку проведення ТО-2 ремонтними бригадами), ТО-3. ТО-4, ТО-5, ПР-1, ПР-2 і щомісячних обмірюваннях колісних пар ГУ;

б) на колісних центрах, суцільнокатаних колесах і маточинах дискового гальма - відсутність тріщин у спицях, дисках, маточинах, обіддях, ознак ослаблення або зрушення маточин на осі, зміщення рисок,звертаючи увагу на відставання бруду між віссю та ступицею;

в) на відкритих частинах осей — відсутність поперечних, косих і подовжніх тріщин, плен. протертих місць, електроопіку та інших дефектів;

г) відсутність нагрівання букс на дотик рукою;

д) стан зубчастої передачі тягових редукторів ТРС (при поточнихремонтах, коли це передбачено по циклу та при наявності стороннього шуму);

е) відсутність нагрівання моторно-осьових підшипників, опорнихпідшипників тягових редукторів при встановленні ТРС на оглядову канаву.

При перепідкочуванні колісних пар з частковим розбиранням колісно-моторних блоків (далі КМБ) проводити дефектоскопію (магнітну або ультразвукову) відкритих частин осі.

Номінальна відстань між внутрішніми гранями коліс у ненавантаженій колісній парі повинна бути 1440 мм. У локомотивів і вагонів, що обертаються в поїздах із швидкістю:

—до 120 км/год відхилення допускаються у бік зменшення не більше 3 мм, збільшення - не більше 1 мм;

—від 120 км/год до 140 км/год відхилення допускаються у бік зменшення і збільшення не більше 1 мм,

Забороняється випускати з ТО-2, ТО-3, поточних ремонтів і допускати до проходження в поїздах рухомого складу із тріщиною вбудь-якій частині осі колісної пари, ободі, диску, маточині і бандажі, а також при наступних зносах і ушкодженнях колісних пар, що порушують нормальну взаємодію колії і рухомого складу:

При швидкостях руху до 120 км/год:

при прокаті по кругу кочення у локомотивів, а також у МВРС далекого сполучення - більше 7 мм;

при прокаті по кругу кочення у МВРС в поїздах місцевого і приміського сполучення - більше 8 мм;

при товщині гребеня більше 33 мм (34,05 мм для МВРС між внутрішньою гранню бандажа та точкою "s" на малюнку 6.17) або менше 25 мм у локомотивів, що вимірюється на відстані 20 мм від вершини гребеня при висоті гребеня 30 мм, а в ТРС із висотою гребеня 28 мм, що вимірюється на відстані 18 мм від вершини гребеня;

при різниці в товщинах гребенів на одній колісній парі з правої та лівої сторони більше 4 мм.

При вимірюванні товщини та висоти гребеня гребеневимірювачем ГУ:

а) при товщині гребеня на відстані 13 мм від круга кочення у коліснлх пар, бандажі яких оброблені по профілям:

1) локомотивному згідно з кресленням З ГОСТ 11018 (малюнок 6 16) - більше 31,9 мм або менше 23 мм;

2) моторвагонному - більше 32,3 мм або менше 23 мм;

3) локомотивному і моторвагонному за кресленням ЗАТ "МІНЕТЕК - більше 27,5мм або менше 23мм,

б) при висоті гребеня у колісних пар.

локомотивів для профілю бандажа згідно з кресленням з ҐОСТ 11018 - більше 37мм або менше 29 мм;

локомотивів і МВРС далекого сполучення для профілів бандажа за кресленням ЗАТ "МІНЕТЕК" (Патент України на винахід № 29538 UA, за аналог прийнятий профіль ДМеті) - більше 35 мм або менше 27 мм;

3) МВРС в поїздах місцевого і приміського сполучення – більше 36 мм або менше 27мм.

При швидкостях руху від 120 км/год до 140 км/год:

при прокаті по кругу кочення у локомотивів та МВРС більше 5 мм;

при товщині гребеня більше 33 мм або менше 28 мм у локомотивів, що вимірюється на відстані 20 мм від вершини гребеня при висоті гребеня 30 мм, а в ТРС із висотою гребеня 28 мм, що вимірюється на відстані 18 мм від вершини гребеня.

при різниці в товщинах гребенів на одній колісній парі з правої та лівої сторони більше 4 мм.

При вимірюванні товщини та висоти гребеня гребеневимірювачем ГУ:

а) при товщині гребеня на відстані 13 мм від круга кочення у колісних пар, бандажі яких оброблені по профілям:

1) локомотивному згідно з кресленням З ГОСТ 11018 — більше 31,9 мм або менше 26 мм;

2) моторвагонному - більше 32,3 мм або менше 26 мм;

3) локомотивному та моторвагонному за кресленням ЗАТ “МІНЕТЕК” - більше 27,5 мм або менше 26 мм;

б) при висоті гребеня у колісних пар:

локомотивів для профілю згідно з кресленням З ГОСТ 11018 - більше 35 мм або менше 29 мм;

профілів за кресленням ЗАТ "МІНЕТЕК" та для МВРС - більше 33 мм або менше 27 мм.

При вертикальному підрізі гребеня висотою більше 18 мм

Контроль вертикального підрізу гребеня бандажа і небезпечної форми гребеня робиться спеціальними шаблонами . Для І вимірювання небезпечної форми гребеня у локомотивів і МВРС слід І користуватися ГУ.

При повзуні (вибоїні) більше 1 мм на поверхні кочення в локомотивів та МВРС.

При виявленні на шляху прямування у причіпного вагона МВРС повзуна (вибоїни) глибиною більше 1 мм, але не більше 2 мм, дозволяється довести його без відчеплення від поїзда зі швидкістю не вище 100 км/год до найближчого локомотивного депо або ремонтного пункту, які мають засоби для заміни колісних пар.

При наявності повзуна в причіпному вагоні від 2 до 6 мм, у локомотива і моторного вагона - від 1 до 2 мм допускається проходження поїзда до найближчої станції зі швидкістю не вище 15 км/год, а при повзуні від 6 до 12 мм у причіпного вагона і від 2 до 4 мм у локомотива і моторного вагона - із швидкістю не вище 10 км/год. де колісна пара повинна бути замінена.

При повзуні більше 12 мм у причіпного вагона і більше 4 мм у локомотива і моторного вагона дозволяється проходження зі швидкістю 10 км/год за умови виключення можливості обертання колісної пари через її вивішування або інший спосіб транспортування. Локомотив при цьому повинен бути відчеплений від поїзда, а гальмові циліндри і тяговий електродвигун (група двигунів) ушкодженої колісної пари - відключені.

Для виведення з перегону до депо локомотивів із двохосьовими незчленованими візками вивішувати колісну пару забороняється. У цьому випадку використовуються спеціальні транспортні візки.

Забороняється видавати в поїзди ТРС із колісними парами, що мають хоча б один із наступних дефектів або відступів.

вищерблину, раковину або вм'ятину на поверхні кочення глибиною більше 3мм і довжиною більше 10 мм у локомотива і моторного вагона, а в причіпного вагона більше 25 мм;

вищерблину або вм'ятину на вершині гребеня глибиною більше 4 мм;

різницю діаметрів бандажів колісних пар по кругу кочення у комплекті під секцією тепловоза, електровоза і моторного вагона електросекції більше 12 мм у пасажирському русі, а у вантажному русі - електровоза змінного струму та тепловоза із електричною передачею більше 20 мм, електровоза постійного струму більше 16 мм;

ослаблення бандажа на колісному центрі, осі в маточині, зубчастого колеса на осі або маточині колісного центру, пальців тягового приводу в отворах приливів колісного центру суцільнокатаного колеса або колісного центру на осі;

гострокінцевий накат на гребені колісної пари;

небезпечну форму гребеня, виміряну ГУ (параметр крутості):

а) менше 6,5 мм для гребенів колісних пар, оброблених по локомотивному профілю (згідно з кресленням з ГОСТ 11018) з висотою гребеня над кругом кочення 30мм;

б) менше 6,5 мм для гребенів МВРС і гребенів по профілю за кресленням ЗАТ "МІНЕТЕК" з висотою гребеня 28 мм;

товщину гребеня більше 23 мм і менше 21 мм у 2-й і 5-й колісних парах електровозів ЧС2, ЧС2т, ЧС4, ЧС4т (до № 263) при вимірюванні на відстані 16,25 мм від вершини гребеня і більше 21,4 мм і менше 19,5 мм при вимірюванні ГУ на відстані 13 мм від круга кочення,

гострі поперечні риски та задири на шийках і передпідматочинних частинах осей;

протерте місце на середній частині осі локомотива глибиною більше 4 мм, а на осі МВРС - більше 2,5 мм;

місцеве або загальне збільшення ширини бандажа або обода суцільнокатаного колеса більше 6 мм;

ослаблення бандажного кільця в сумі на довжині більше 30% не більше ніж у 3-х місцях для локомотивів і більше 20% для МВРС. а також ближче за 100 мм від замка кільця;

товщину бандажів колісних пар менше (мм)

а) електровозів, крім ВЛ8, ВЛ23, ВЛ60 в/г - 45 (на ВЛ10, ВЛ11в/і, ВЛ80 в/і у безсніжний час і з дозволу начальника залізниці допускається - 40);

б) електровозів ВЛ8, ВЛ23, ВЛ60 в/і та тепловозів із навантаженням на вісь 23 т і вище - 40;

в) тепловозів із навантаженням на вісь менше 23 т - 36;

г) моторних вагонів МВРС - 35;

товщиною ободів суцільнокатаних коліс менше (мм):

а) тепловозів ТГМ (ТГМ-3, ТГМ-4, ТГМ-6) - 30;

б) причіпних вагонів МВРС - 25;.

в) кругові виробки на поверхні кочення біля основи гребеня глибиною більше 1 мм на конусності, сполученій з фаскою бандажа, більше 2 мм і шириною більше 15 мм.

При наявності фугових виробок на інших ділянках поверхні кочення бандажа норми бракування - як для кругових виробок, розташованих біля гребеня.

Виявлені дефекти при огляді колісних пар під ТРС повинні записуватися в журнал технічного стану локомотива і в книгу запису ремонту.

У колісних пар ТРС не рідше одного разу на місяць робити вимірювання товщини бандажів (ободів суцільнокатаних коліс), товщини гребенів, параметра крутості (небезпечної форми) гребеня і висоти гребеня (прокату), а на чергових планових ремонтах - після оброблення діаметрів бандажів. Для локомотивів, що зайняті на маневрових роботах, періодичність вимірювань колісних пар установлює начальник залізниці. Результати вимірювань заносити в журнал, форма якого затверджена Укрзалізницею (додаток Н). Вимірювання повинні виконуватися працівником, який призначається начальником депо, після складання ним іспитів деповській комісії на знання цієї Інструкції.

Періодичність складання іспитів не рідше одного разу на 2 роки.

Періодичність контрольних обмірювань колісних пар установлюється для начальників депо та їх заступників Головним управлінням локомотивного господарства Укрзалізниці в залежності від стану зносу . гребенів бандажів у різних депо.

ВИДИ, ТЕРМІНИ ТА ПОРЯДОК ОПОСВІДЧЕННЯ КОЛІСНИХ ПАР

Колісні пари за час своєї роботи, крім оглядів під ТРС, повинні піддаватися звичайному і повному опосвідченню.

Усі види опосвідчення колісних пар повинні виконуватися працівниками, що одержали право на виконання цих робіт, після відповідної перевірки знань (іспитів).

Посвідчення на право проведення опосвідчень колісних пар (додаток Г) зобов'язані мати:

на заводах:

начальники і заступники начальника, старші майстри, майстри і технологи колісних цехів;

начальники ВТК і заступники начальників ВТК, майстри ВТК колісних цехів;

заводські інспектори-приймальники;

у ремонтних пунктах та депо, де ремонтують колісні пари із заміною елементів:

головні інженери;

заступники начальників по ремонту;

технологи і майстри, які зв'язані з ремонтом і опосеідченням колісних пар;

приймальники локомотивів;

у ремонтних пунктах та депо, де ремонтують колісні пари без заміни елементів:

головні інженери;

заступники начальників депо по ремонту;

майстри, які зв'язані з ремонтом (опосеідченням) колісних пар, приймальники локомотивів.

Іспити на право проведення опосвідчення колісних пар повинні приймай комісії в складі:

а) на заводах, що ремонтують і формують колісні пари дорожнього ревізора з безпеки руху по локомотивному господарству або інспектора-приймальника Головного управління локомотивного господарства Укрзалізниці, головного інженера заводу, начальника ВТК;

б) в депо, де ремонтують колісні пари із заміною елементів — дорожнього ревізора з безпеки руху по локомотивному господарству і головного інженера служби локомотивного господарства. Ці ж комісії екзаменують приймальників локомотивів;

в) в депо, які не проводять ремонт колісних пар із заміною елементів — заступника ревізора з безпеки руху служби локомотивного господарства, начальника або заступника начальника по ремонту служби локомотивного господарства залізниці.

Працівники, що мають право на опосвідчення колісних пар, повинні складати не рідше 1 разу на 2 роки повторні іспити тим же комісіям. Результати іспитів оформляються протоколом. Форма посвідчення, що видається, наведена в додатку Г.

Перевірка знань цієї Інструкції іншими працівниками, зв'язаними з експлуатацією і ремонтом колісних пар, повинна виконуватися комісією, що призначається керівником підприємства в зазначені терміни. Результати переревірки знань оформляються протоколом.

Звичайне опосвідчення колісних пар виконується в усіх випадках підкочення їх під ТРС у депо, за винятком зазначених в п. 3.1.

Після сходу рухомого складу при відсутності видимих ушкоджень виконується звичайне опосвідчення колісних пар, а також ревізія буксових вузлів.

Повне опосвідчення колісних пар ТРС виконується: при капітальних ремонтах ТРС;

при ремонті на заводах і в депо, що виконують ремонт колісних пар ТРС із заміною елементів (хоча б одного елемента);

при неясності тавр і знаків останнього повного опосвідчення;

при виявленні несправностей елементів колісної пари, що перешкоджають подальшій безпечній експлуатації, виявлених при огляді або звичайному опосвідченні, крім відхилень, виявлених на профілі бандажа, що можуть бути усунуті обробленням;

при випробуванні на пресі колісних пар з ознаками ослаблення колісного центру або суцільнокатаного колеса;

при наявності ушкоджень колісної пари після залізничних подій з тяжкими наслідками, залізничних подій, серйозних інцидентів та інцидентів.

Колісна пара, викочена з-під IPC, до очищення й опосвідчення повинна бути оглянута з метою виявлення зрушення бандажів на колісних центрах, маточин на осі, тріщин на середній частині осі, на центрах, бандажах або суцільнокатаних колесах

При звичайному опосвідченні колісних пар повинні виконуватися всі перевірки, передбачені оглядом колісних пар під ТРС і додатково проводитися.

очищення від бруду і мастила або обмивання в мийній машині;

перевірка встановлених тавр і знаків;

перевірка магнітним дефектоскопом відкритих частин осей, зубців зубчастих коліс, пальців тягового приводу. У локомотивів із гідравлічними і механічними приводами, що мають кожухи (корпуси), які не дозволяють виконувати магнітну дефектоскопію, перевірку стану зубців прямозубчастих коліс провести ультразвуковою дефектоскопією (далі УЗД);

перевірка ультразвуковим дефектоскопом шийок і підматочин-них частин осей МВРС. При відсутності ультразвукового дефектоскопа демонтувати внутрішні кільця підшипників і виконати магнітну дефектоскопію шийок;

перевірка відповідності розмірів усіх елементів колісної пари встановленим нормам допусків і зносів (додаток Є);

перевірка стану пружинних пакетів і заклепок зубчастих коліс, щільність насадки косозубчастих вінців, а також болтів, що кріплять вінці зубчастих коліс;

перевірка стану пружних елементів, дисків тарілок;

кріплення стопорних кілець пружних елементів зубчастих коліс тепловозів;

ревізія вузлів із підшипниками кочення у випадках, коли це передбачено "Инструкцией по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава" ЦТ/3781;

перевірка УЗД подовжених маточин колісних центрів на електровозах серії ВЛ10в/і, ВЛ11в/і. ВЛ80в/і, ЧС2;

фарбування відкритих місць осі.

Звичайне опосвідчення колісних пар повинні робити майстер, приймальник покомотивів і дефектоскопіст із записом результатів опосвідчення в книгу форми ТУ21 (додаток М) і паспорт колісної пари (додаток К).

При повному олосвідченні колісних пар повинні виконуватися всі роботи, передбачені для звичайного опосвідчення, і додатково проводиться.

заміна забракованих елементів,

очищення колісної пари від фарби (на литих необроблених поверхнях колісних центрів допускається неповне очищення від фарби, що не заважає візуальному контролю за відсутністю тріщин);

огляд пластин пакетів і пазів зубчастих коліс електровозних колісних пар із зняттям бічних шайб,

перевірка магнітним дефектоскопом призонних болтів зубчастих коліс (при їх постановці);

перевірка щільності посадки призонних болтів зубчастих коліс простукуванням двохсотграмовим молотком по головці болта з відкручуванням гайок;

ревізія пружних елементів зубчастих коліс тепловозів;

перевірка ультразвуковим дефектоскопом подовжених маточин колісних центрів електровозних колісних пар;

перевірка ультразвуковим дефектоскопом осей;

постановка тавр і знаків повного опосвідчення

Повне опосвідчення колісних пар повинні робити дефектоскопіст, майстер, контрольний майстер на заводах, майстер, дефектоскопіст та приймальник локомотивів в депо із записом результатів опосвідчення в книгу форми згідно з ТУ21 (додаток М) і паспорт колісної пари.

Ремонтні пункти, що виконують ремонт колісних пар із заміною елементів і повне опосвідчення, повинні бути обладнані пристроями, які дозволяють робити очищення елементів колісної пари від старої фарби до металу

Дозволяється робити очищення колісних пар металевими щітками.

Для механізованого очищення колісних пар у мийних машинах застосовуються розчини з технологічними миючими засобами (далі ТМЗ) на основі поверхнево-активних речовин (далі ПАР). Концентрація розчинів, їхня температура повинні відповідати вимогам технологічної документації, затвердженої у встановленому порядку (ТИ-690-1)

При обмиванні колісних пар ТРС розчином із ТМЗ роликові підшипники опори корпусу редуктора, для попередження попадання на них мийної рідини, повинні бути заповнені консистентним мастилом і закриті захисним кожухом.

ПЕРЕЛІК ОСНОВНОГО ВИМІРЮВАЛЬНОГО ІНСТРУМЕНТУ

Таблиця 2

Найменування Інструмента |

Сфера застосування |

Терміни періодичності |

|

калібрування |

допускового контролю |

||

Інструмент, що застосовується при усіх видах ремонту й опосвідчення |

|||

1 Шаблон для вимірювання гребеневих бандажів локомотивів із профілем згідно з кресленням 3 ГОСТ 11018 (прокату, товщини гребенів і вибоїн). |

Локомотиви |

1 раз на 6 міс |

|

4 Шаблони робочі для перевірки бандажів локомотивів із профілем згідно з кресленням 3 ГОСТ 11018 та за кресленням ЗАТ "МІНЕТЕК" ТУУ 23113534.002. |

Локомотиви |

|

1 раз на 6 міс |

Продовження таблиці 2

5 Шаблони контрольні для перевірки шаблонів робочих із профілем згідно з кресленням 3 ГОСТ 11018 та за кресленням ЗАТ "МІНЕТЕК" ТУУ 23113534.002 |

Локомотиви |

|

1 раз на 12 міс |

6 Шаблони робочі для перевірки профілів ободів коліс МВРС ТУУ 23113534.002. |

МВРС |

|

1 раз на 6 міс |

7 Шаблони контрольні для перевірки шаблонів робочих профілів МВРС ТУУ 23113534.002. |

МВРС |

|

1 раз на 12 міс |

8 Шаблон робочий для перевірки профілю локомотивних бандажів із підрізаним на 10 мм гребенем ТУУ 23113534.002. |

Електровози ЧС2, ЧС2т, ЧС4, ЧС4т |

|

1 раз на 6 міс |

9 Шаблон контрольний для перевірки шаблонів робочих профілю локомотивних бандажів із підрізаним на 10 мм гребенем ТУУ 23113534.002. |

Електровози ЧС2, ЧС2т. ЧС4, ЧС4т |

|

1 раз на 12 міс |

Додатковий інструмент, що застосовується при формуванні й ремонті колісних пар із зміною елементів |

|||

29 Універсальний гребеневимірювач ГУ-1 ТУУ 23113534.001. |

Усі типи колісних пар |

1 раз на 12 міс. |

|

Усього 29 шаблонів, з них основних 24 додаткових 5 (додати ті, яких не вистачає)

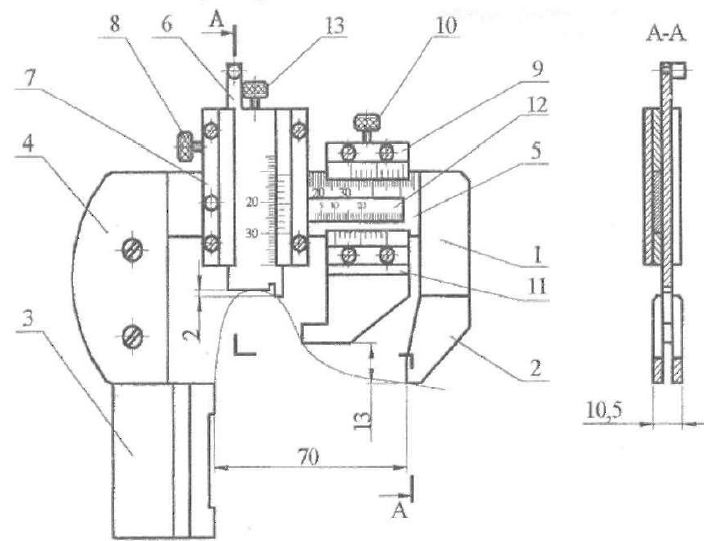

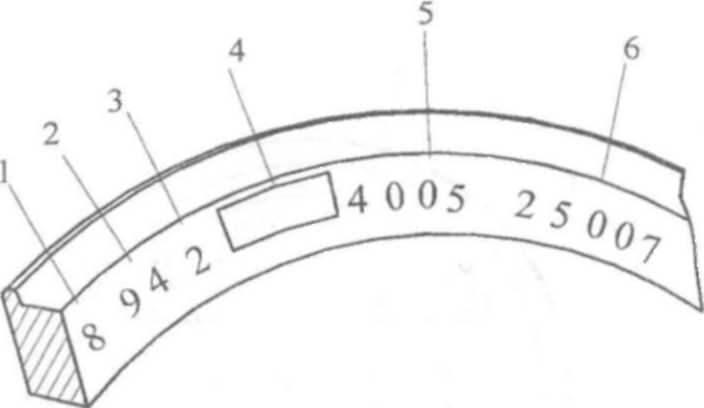

Рисунок-12. Гребеневимірювач універсальний ГУ-1.

МАРКУВАННЯ І ТАВРУВАННЯ КОЛІСНИХ ПАР ТА ЇХ ЕЛЕМЕНТІВ

При формуванні та опосвідченні колісних пар застосовуються такі тавра і знаки:

тавро у формі прямокутника із закругленими кутами, що вказує присвоєний умовний номер ремонтному пункту (додаток Ж), якому дозволено робити виготовлення елементів, формування і повне опосвідчення (Приказ МПС № 1ЦЗ);

тавра приймання Укрзалізниці "Серп і молот", "Ключ і молот" та їх чергові номери або прямокутник із номером і "Серпом і молотом" ('Ключем і молотом");

тавро майстра ВТК, вимоги до тавра ВТК установлюються заводом (ремонтним пунктом), що робить ремонт;

тавра у формі круга з літерами "Ф" або "ФТ" (позначає формування нової колісної пари пресовим або тепловим методом);

тавро у формі круга з літерою "Б" (позначає динамічне балансування колісної пари);

тавро у формі круга з літерою "Д" (позначає переформування колісної пари, розпресування з осі всіх елементів);

тавро у формі круга з літерами "ЛД", що позначає перепресування лівого колісного центру або суцільнокатаного колеса і "ПД", що позначає перепресування правого колісного центру або суцільнокатаного колеса;

тавро у формі круга з літерами "СБ", що позначає заміну бандажів,

тавра і знаки, що позначають міжопераційне приймання елементів колісної пари, внутрішньоцехове приймання елементів колісної пари, міжцехове приймання елементів колісної пари, вид і порядок застосування яких встановлюються наказом керівника підприємства. Ці тавра і знаки не повинні ставитися в місцях, передбачених для розташування знаків і тавр, установлених цією Інструкцією;

цифри і літери для позначення дати (місяць і дві останні цифри року) та інших даних.

Цифри і літери повинні бути висотою від 6 до 10 мм, відповідно до діючих стандартів, технічних умов і креслень.

Нові елементи колісних пар, що надходять на ремонтні пункти,повинні мати такі чітко позначені знаки і тавра (маркування), передбачені стандартами і технічними умовами:

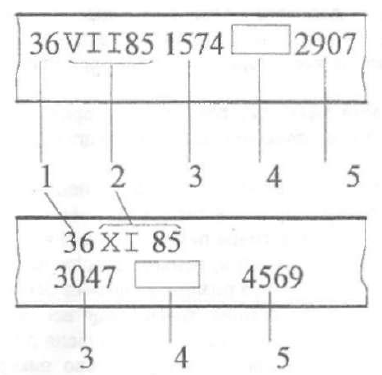

необроблені (чорнові) осі на середній або підматочинній частині відповідно до рисунка 13;

остаточно оброблені (чистові) осі на правому торці: локомотивів відповідно за рисунків 14, 15 і МВРС відповідно до малюнка 16;

бандажі на бічній зовнішній грані відповідно до рисунка 17;

литі й катані дискові центри на зовнішній стороні маточини або диска відповідно до рисунка 18;

суцільнокатані колеса на зовнішній бічній поверхні обода відповідно до рисунка 20;

зубчасті колеса або вінці зубчастих коліс відповідно до рисунка 21.

Розміщення і розміри знаків маркування - за робочими кресленнями центрів або за окремими кресленнями маркування у встановленому порядку.

При обробленні осей, зубчастих коліс і вінців зубчастих коліс перенесення знаків з необробленої поверхні на торець осі та бічну грань вінця проводить ВТК на заводі, а в локомотивних депо - приймальник локомотивів.

Перенесення знаків і правильність оброблення та стан осей відповідно до технічної документації засвідчується постановкою тавра майстра ВТК і тавра приймання Укрзалізниці, із постановкою умовного номера, присвоєного пункту, що виконував оброблення

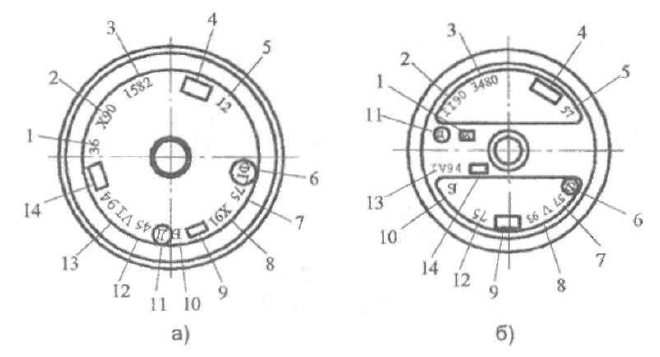

Рисунок 13 - Знаки і тавра на необробленій осі колісної пари:

- умовний номер підприємства-виготовлювача;

- місяць (римськими цифрами) і рік (дві останні цифри) виготовлення;

- номер плавки;

- тавра приймання;

- номер осі.

Нові осі, бандажі, суцільнокатані колеса, центри, вінці й зубчасті колеса, що надходять від підприємств-виготовлювачів без приймальних тавр інспектора-приймальника Укрзалізниці, а також із неясним маркуванням бракувати з поданням рекламації

Відсутність на цих елементах тавра ВТК підприємства-виготовлювача при наявності тавр інспектора-приймальника Укрзалізниці не може служити підставою для їхнього бракування.

Таврування колісних пар можуть проводити тільки працівники, що мають право проводити опосвідчення колісних пар.

При формуванні колісних пар і заміні осі та повному опосвідченні з випресуванням осі, необхідно наносити тавра і знаки на торці осі (або циліндричному пояску кінця осі з торцевим упором) колісної пари. Перед вищевказаними таврами при заміні бандажів додатково ставиться тавро "СБ" (крім формування).

Сторона колісної пари, на торці осі якої знаходяться знаки і тавра, що відносяться до виготовлювача осі, вважається правою.

При зміні зубчастого колеса або вінця на них наносяться знаки і тавра.

При повному опосвідченні колісних пар на лівому торці осей ставляться знаки і тавра (малюнок 8.9). Перед вищевказаними таврами при заміні бандажа додатково ставиться тавро "СБ", а при перепресуванні одного з центрів (суцільнокатаного колеса) - тавро "ЛД" або "ПД" в залежності від того, із якої сторони колісної пари перепресовується колісний центр.

Після постановки тавр торці осей із торцевим упором необхідно обробити. Шорсткість поверхні повинна відповідати на не більше 1,25 мкм.

Забороняється заварювання або зачеканення знаків і тавр виготовлення і формування на правому торці осі. Вони повинні зберігатися на весь час експлуатації осі, а тавра переформування колісної пари (із роз-пресуванням з осі всіх елементів) повинні зберігатися до наступного переформування колісної пари (із розпресуванням з осі всіх елементів).

При заповненні всіх секторів лівого торця осі проводиться заварювання знаків попередніх повних опосвідчень, і після ретельного зачищення або механічного оброблення торець заново використовується для постановки знаків повного опосвідчення колісної пари. Якщо при цьому не робиться перепресування колісного центру (суцільнокатаного колеса) і на торці осі є тавра про перепресування, що раніше робилося, останні необхідно зберегти до наступного перепресування відповідного центру (суцільнокатаного колеса).

При ремонті й опосвідченні колісних пар в умовах депо ніде і ніяких тавр ставити не потрібно, за винятком локомотивних депо, що з дозволу Укрзалізниці проводять повне опосвідчення і ремонт колісних пар із заміною елементів.

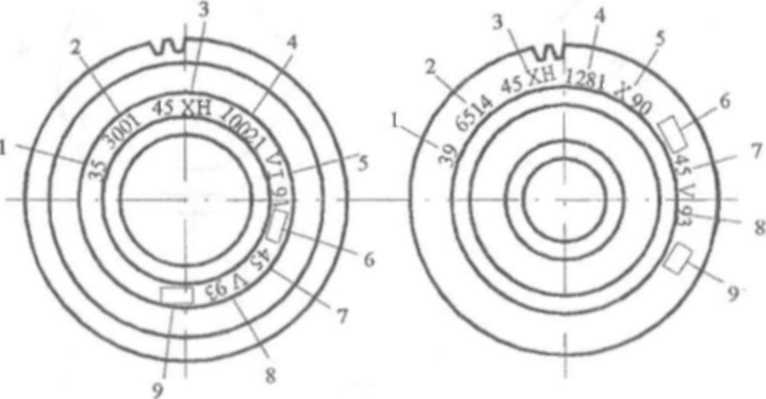

Рисунок 14-Знаки і тавра на правому торці осі колісної пари:

а - тепловоза з зовнішніми буксовими шийками і торцевим упором ковзання:

б - електровоза на підшипниках кочення без торцевого упору.

- умовний номер підприемства-виготовлювача необробленоі осі;

- місяць (римськими цифрами) і рік (дві останні цифри) виготовлення необробленоі осі,

-порядковий номер осі та номер плавки,

- тавра технічного контролю підприемства-виготовлювача й інспектора-приймальника, що перевірили правильність переносу маркування і що прийняли оброблену вісь;

- умовний номер підприемства-виготовлювача, що обробив вісь;

- тавра методу формування колісної пари (Ф - пресовий, ФТ -тепловий);

- умовний номер підприємства, що проводило формування колісної пари;

- місяць (римськими цифрами) і рік (дві останні цифри) формування колісної пари;

- тавра технічного контролю підприемства-виготовлювача й інспектора-приймальника, які прийняли колісну пару;

-тавра балансування;

-тавра опосвідчення з випресуванням осі;

- номер ремонтного пункту, що робив опосвідчення із випресуванням осі;

- місяць (римськими цифрами) і рік (дві останні цифри) опосвідчення;

- тавра технічного контролю ремонтного пункту й інспектора-приймальника. які прийняли колісну пару після опосвідчення з випресуванням осі.

Рисунок 15-Знаки і тавра на правому торці осі колісної пари локомотива з внутрішніми буксовими шийками, а також колісних пар електровозів із зовнішніми буксовими шийками на підшипниках ковзання і тепловозів із торцевими упорами кочення:

умовний номер підприємства-виготовлювача необробленої осі,

місяць (римськими цифрами) і рік (дві останні цифри) виготовлення необробленої осі;

порядковий номер осі;

тавра технічного контролю підприємства-виготовлювача й інспектора-приймальника Укрзалізниці, які перевірили правильність переносу маркування і прийняття обробленої осі;

умовний номер підприємства-виготовлювача, що обробив вісь;

тавра методу формування колісної пари (Ф - пресовий, ФТ -тепловий),

умовний номер підприємства, що робило формування колісної пари.

місяць (римськими цифрами) і рік (дві останні цифри) формування колісної пари;

тавра технічного контролю підприємства-виготовлювача та інспектора-приймальника Укрзалізниці, що прийняли колісну пару.

тавра балансування;

тавра опосвідчення з випресуванням осі,

номер ремонтного пункту, що робив опосвідчення із випресуванням осі,

місяць (римськими цифрами) і рік (дві останні цифри) опосвідчення;

тавра технічного контролю ремонтного пункту й інспектора-приймальника Укрзалізниці, що прийняли колісну пару після опосвідчення з випресуванням осі.

Рисунок 16- Знаки і тавра на правому торці колісної пари МВРС:

тавра приймання;

тавра, що засвідчують правильність переносу знаків маркування,

умовний номер підприємства, що обробило вісь;

порядковий номер осі, що починається з номера підприємства-виготовлювача поковки;

тавра приймальника локомотивів (інспектора-приймальника Укрзалізниці);

рік (дві останні цифри);

тавра формування і балансування;

умовний номер підприємства, що сформувало колісну пару;

тавра приймання Укрзалізниці;

дата формування.

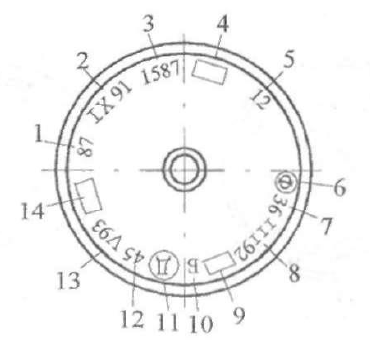

Рисунок 17 - Знаки і тавра на зовнішній грані бандажа:

умовний номер підприємства-виготовлювача,

рік (дві останні цифри) виготовлення;

марка бандажа,

тавра приймання Укрзалізниці;

номер плавки;

порядковий номер бандажа за системою нумерації підприємства-виготовлювача.

Колісні пари, що не мають на осях тавр і знаків підприємства-виготовлювача, або при неясності наявних тавр і знаків дозволяється експлуатувати за умови, що на осях є знак "Д" і знаки останнього повного опосвідчення.

Інспектор-приймальник на заводах і приймальники локомотивів у депо тавра "Серп і молот" і "Ключ і молот" одержують безпосередньо від Головного управління локомотивного господарства Укрзалізниці. Інші знаки і тавра виготовляються або замовляються безпосередньо ремонтними пунктами і видаються відповідним працівникам під розписку.

Кожна видача знаків і тавр записується в прошнуровану книгу з вказівкою дати, найменування пункту, найменування знаків і тавр (номера тавра), прізвища і посади осіб, що одержали знаки і тавра. Тавра, знаки і книга їхнього обліку зберігаються в сейфі або металевій шухляді, яка замикається

Забороняється передача знаків і тавр одного ремонтного пункту іншому, а також видача їх працівникам, що не мають посвідчення на право проведення опосвідчення колісних пар

Знаки і тавра, що притупилися або зламалися, доводяться до повної непридатності сточуванням їх на наждаковому кругу і списуються, про що робиться відмітка в книзі реєстрації видачі знаків і тавр проти раніше зробленого запису про їхню видачу. На тавра "Серп і молот" і "Ключ і молот", що стали непридатними, складається акт. Одержання в Головному управлінні локомотивного господарства нових тавр замість непридатних робиться з обов'язковим пред'явленням зазначеного акту.

На імпортних бандажах (ЦТ-ВНИИЖТ) наносяться такі знаки:

знак фірми,

дві останні цифри року виготовлення,

номер плавки,

номер бандажа

При наскрізній нумерації плавок (не по роках) - рік виготовлення не наноситься. Порядковий номер бандажа окремими фірмами не наноситься.

Рисунок 18-Знаки і тавра на зовнішньому торці маточини центру:

- умовний номер підприємства-виготовлювача;

- рік (дві останні цифри) виготовлення;

- порядковий номер центру за системою нумерації підприємства-виготовлювача;

- позначення марки сталі;

- тавра технічного контролю підприємства-виготовлювача й інспектора-приймальника Укрзалізниці.

Рисунок 19 - Знаки і тавра зовнішньої бічної поверхні обода суці-льнокатаного колеса:

рік (дві останні цифри) виготовлення,

- марка сталі колеса;

- номер плавки;

- умовний номер підприємства-виготовлювача;

- тавра технічного контролю підприємства-виготовлювача й інспектора-приймальника Укрзалізниці;

- черговий номер колеса по системі нумерації підприємства-виготовлювача.

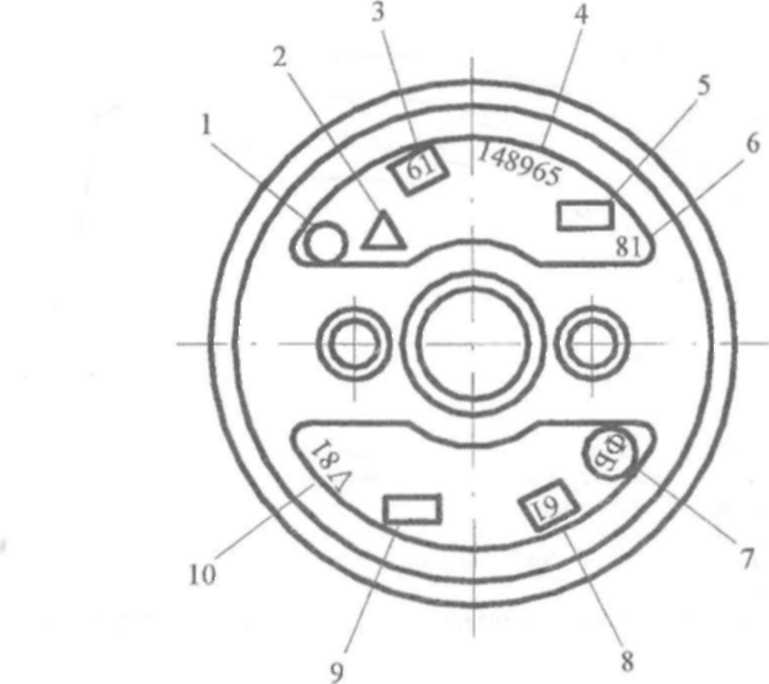

Рисунок 20 - Знаки і тавра.

а - на зубчастому колесі;

б - на вінці зубчастого колеса:

умовний номер підприємства-виготовлювача;

- порядковий номер зубчастого колеса (вінця);

- марка сталі,

- номер плавки;

- місяць (римськими цифрами) і рік (дві останні цифри) виготовлення;

- тавра технічного контролю підприємства-виготовлювача і тавра приймання Укрзалізниці;

- умовний номер підприємства, що робило установку зубчастого колеса або вінця;

- місяць (римськими цифрами) і рік (дві останні цифри) установки;

- тавра технічного контролю підприємства, що проводило установку, і тавра приймання Укрзалізниці.

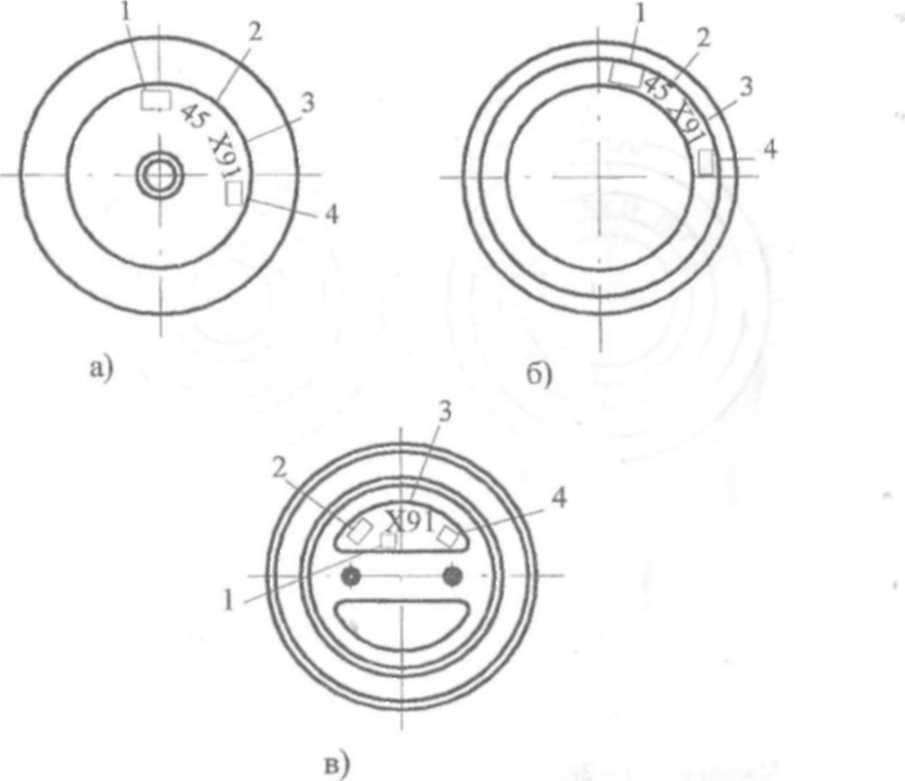

Рисунок 21 - Знаки і тавра на лівому торці осі колісної пари:

а - локомотива з внутрішніми буксовими шийками, а також колісних пар електровозів із зовнішніми буксовими шийками на підшипниках ковзання і тепловозів із торцевими упорами кочення;

б - тепловозів із торцевим упором ковзання;

в - електровозів, МВРС на підшипниках кочення без торцевого упора;

місце постановки тавр заміни бандажів, опресування лівого або правого центру (суцільнокатаного колеса);

умовний номер ремонтного пункту;

місяць (римськими цифрами) і рік (дві останні цифри) проведення повного опосвідчення;

тавра приймання Укрзалізниці.

Лабораторна робота №2 «Обмір автозчепного пристрою типу СА-3»

Теоретичний матеріал

Автоматическая сцепка типа СА-3 обеспечивает следующие рабочие процессы:

передачу тягового и тормозного усилий в режимах тяги и электрического торможения;

сцепление вагонов при соударении с маневровой скоростью;

запирание замков сцепленных автосцепок, что устраняет саморасцеп на ходу поезда;

расцепление подвижного состава без захода человека между вагонами;

возвращение механизма в положение готовности к сцеплению.

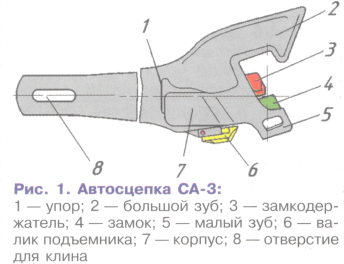

Автосцепка СА-3 (рис. 1) является тягово-ударным устройством нежесткого типа. Она состоит из корпуса 7 и деталей механизма сцепления: замка 4, замкодержателя 3, предохранителя, подъемника, валика подъемника 6.

Головная часть автосцепки переходит в удлиненный хвостовик, в котором имеется отверстие 8 для размещения клина, соединяющего автосцепку с тяговым хомутом. Голова автосцепки имеет большой 2 и малый 5 зубья.

В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок 4 и замкодержатель 3, взаимодействующие в сцепленном состоянии со смежной автосцепкой. Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой.

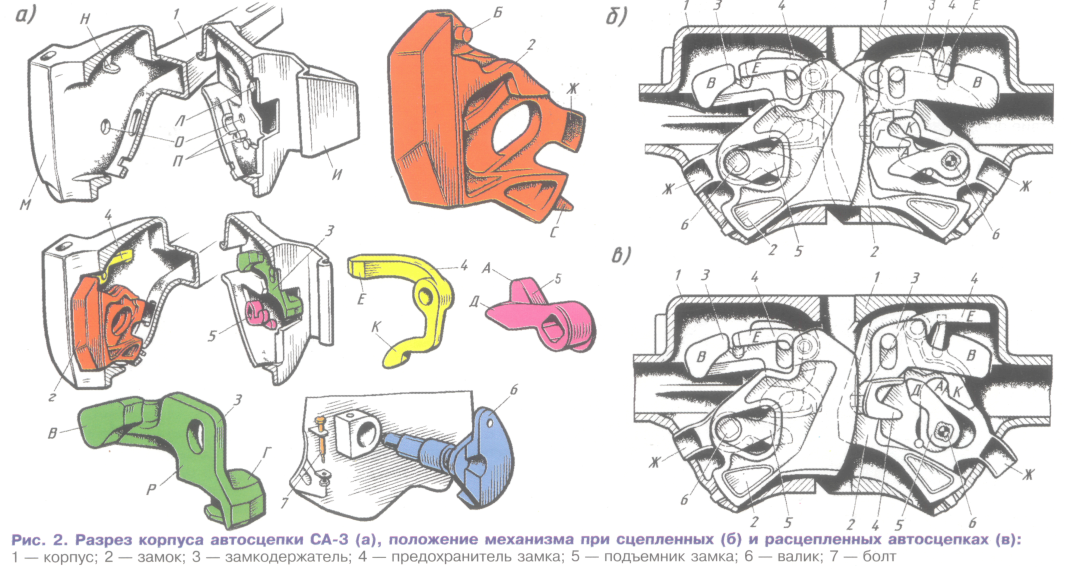

Механизм сцепления собирают следующим образом. Подъемник замка 5 вводят внутрь корпуса автосцепки и свободно укладывают на имеющуюся внизу опору (прилив) П так, чтобы широкий палец подъемника А был расположен вверху (рис. 2).

После этого замкодержатель 3 через овальное отверстие навешивают на шип Л, расположенный внутри, в верхней части сцепки со стороны большого зуба. Затем предохранитель замка 4 через его отверстие навешивают на прилив (шип) Б замка 2. Данный узел вводят в карман и устанавливают на свою опору. Далее через отверстие О в корпусе автосцепки пропускают валик 6, который проходит через овальный вырез в замке 2 и квадратное отверстие в подъемнике 5. Затем со стороны малого зуба в вертикальное отверстие прилива вставляют болт 7. Он проходит через выемку в валике 6 подъемника и предотвращает выпадение последнего.

Во время сцепки малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой. Под действием нажатия или соударения малые зубья входят в зевы автосцепок. Как только малые зубья встали на свои места, замки под собственным весом опускаются в нижнее положение, запирая автосцепки.

При сцепленных автосцепках плечо Е предохранителя замка 4 должно быть напротив противовеса В замкодержателя 3, что исключает возможность саморасцепа в пути. Если сигнальные отростки Ж замков 2 не видны, автосцепки сцеплены правильно.

Чтобы расцепить автосцепки, нужно повернуть до отказа рукоятку расцепного рычага в сторону от буферного бруса и тотчас установить в прежнее вертикальное положение. При поворачивании расцепного

Рисунок 22 – Автосцепка СА-3.

1-упор; 2-большой зуб; 3-замкодержатель; 4-замок; 5-малый зуб; 6-валик подъемника; 7-корпус; 8-отверстие для клина

Рисунок 23 – Разрез корпуса автосцепки СА-3, положение механизма при сцепленных (б) и расцепленных автосцепках (в).

1-корпус; 2-замок; 3-замкодержател; 4-предохранитель замка; 5-предохранитель замка; 6-валик; 7-болт

Рисунок 24 – Проверка комбинированным шаблоном 940Р исправности дейсвия автосцепки

рычага от натяжения цепочки начинает вращаться валик 6 подъемника, а вместе с ним подъемник 5, который верхним пальцем А нажимает на нижнее плечо К собачки.

Верхнее плечо Е оказывается выше противовеса В замкодержателя 3, и замок 2 получает возможность переместиться внутрь корпуса головы автосцепки. При дальнейшем вращении палец А подъемника 5 нажимает на выступ замка и отводит его в положение расцепа. Сигнальный отросток Ж поднятого в положение расцепа замка 2 выступает снизу корпуса автосцепки и виден сбоку, что служит признаком расцепленного состояния автосцепки.

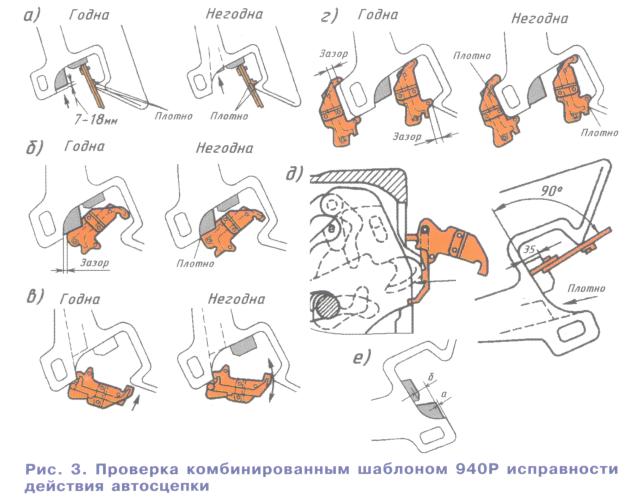

Для нормальной работы автосцепки необходимо, чтобы все детали автосцепки перемещались свободно и без заеданий под действием собственного веса. Степень износа деталей механизма сцепления определяют комбинированным шаблоном при наружном осмотре автосцепки.

С помощью специального шаблона проверяют: исправность действия предохранителя замка от саморасцепа (рис. 3,а). Надо приложить шаблон и одновременно нажать рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Если замок полностью уходит в карман корпуса, это указывает на неправильное действие предохранителя замка. Предохранитель считают годным, если замок от нажатия на его торец уходит внутрь кармана на 7... 18 мм только до упора предохранителя; надежность действия механизма на удержание замка в расцепленном положении. Шаблон устанавливают, как показано на рис. 3,а. Затем, повернув до отказа валик подъемника, перемещают замок внутрь головы автосцепки и, отпустив валик, продолжают удерживать шаблон в зеве автосцепки. Если замок не выходит из кармана

автосцепки и после прекращения нажатия на лапу шаблоном возвращается в первоначальное положение, то механизм автосцепки исправен;

Утолщение замыкающей части замка (рис. 3,б). Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит, замок негоден (тонок); V ширину зева автосцепки (без замка) (рис. 3,в). Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден (параметр проверяют по всей высоте носка большого зуба);

V износ малого зуба (рис. 3,г). Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка негодна (проверяют на расстоянии 80 мм вверх и вниз от продольном оси корпуса);

V износ тяговой поверхности большого зуба и ударной поверхности зева (рис. 3,г). Если шаблон входит в зев, то автосцепка негодна (проверяют в средней части большого зуба по высоте, на 80 мм вверх и вниз от середины); возможность преждевременного включения предохранителя (рис. 3,д). Два выступа откидной скобы шаблона прижимают к ударной стенке зева, средней частью скобы нажимают на лапу замкодержателя. Удерживая шаблон в таком положении, вталкивают замок внутрь кармана. Если при нажатии на замок он беспрепятственно уходит, то механизм исправен.

Запрещается выдавать в эксплуатацию автосцепку, если ее замок отстоит от наружной вертикальной кромки малого зуба менее чем на 1 мм и более 8 мм (рис. 3,е, размер а), а также когда лапа замкодержателя отстоит от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скоса — менее 5 мм, расстояние б).

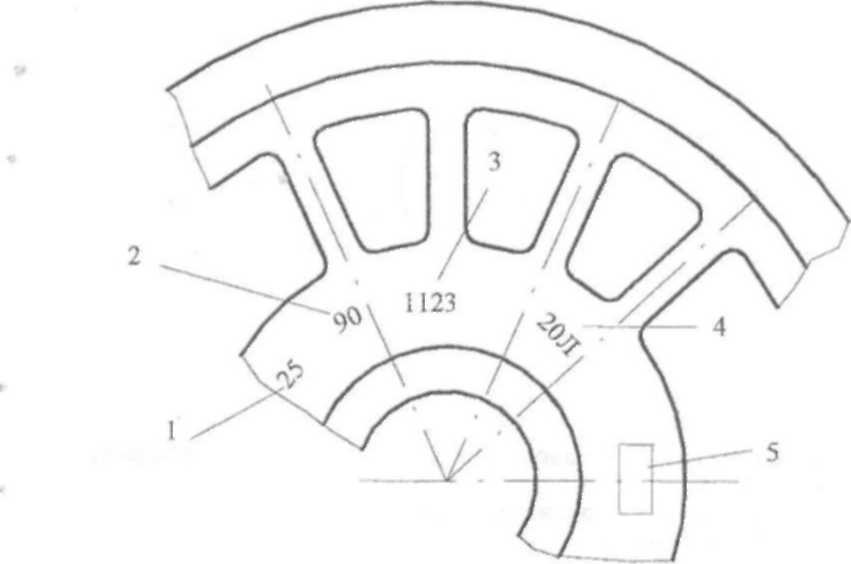

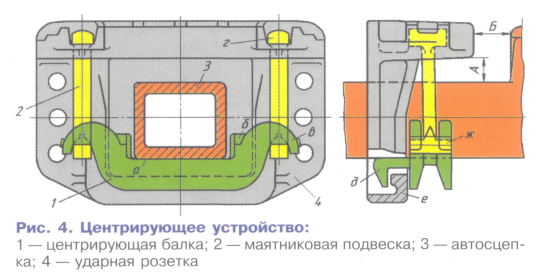

Автосцепка при установке на локомотив располагается на нижней плоскости центрирующего прибора (рис. 4). Он состоит из центрирующей балки 1 и двух маятниковых подвесок 2. Отклоненная автосцепка 3 постоянно стремится возвратиться в центральное положение под действием собственного веса. Центрирующая балка имеет плоскость а, переходящую в расположенный под прямым углом к ней ограничитель д, который при установке балки заходит за вертикальную стенку ударной розетки 4. Ограничитель удерживает балку на месте во время продольных перемещений автосцепки.

Боковые ограничители б не допускают выхода автосцепки за пределы опорной плоскости, а при ее отклонении в приподнятом состоянии. Крюкообразными выступами в балка опирается на маятниковые подвески 2. Последняя состоит из стержня диаметром 25 мм, нижней и верхней (широкой) головок, которые выступом г опираются в гнезде на ударную розетку.

При этом расстояние Б (см. рис. 4) от упора головы корпуса автосцепки до грани розетки должно быть не менее 70 и не более 90 мм. Зазор (расстояние) между верхней плоскостью хвостовика и потолком ударной розетки на расстоянии 15... 20 мм от наружной кромки должен быть в пределах 25... 40 мм.

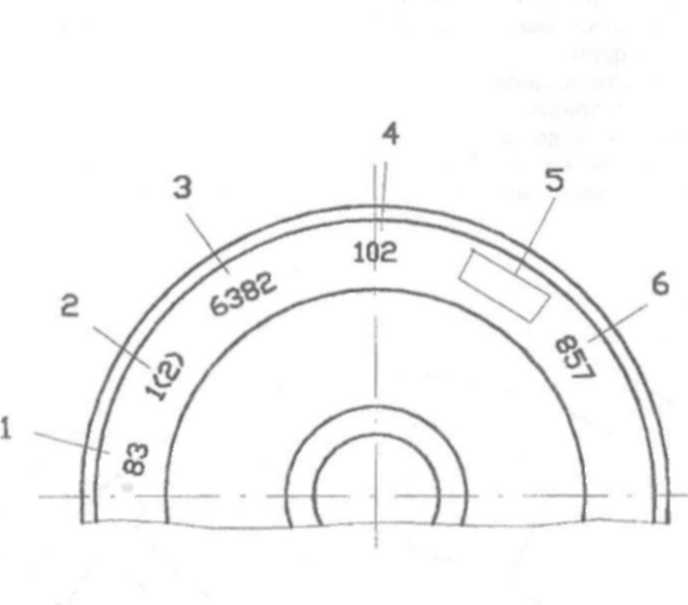

Высоту (рис. 5), а также положение автосцепки относительно горизонтали определяют по разнице высот, замеренных в двух точках: у входа хвостовика в розетку (а) и по линии зацепления (б). Высота автосцепки на электровозах должна находиться в пределах 980... 1080 мм. Допускается ее провисание не более 10 мм, задир — 3 мм. На вагонах электропоездов провисание — не более 3 мм, задир — не более 5 мм.

Рисунок 25 – Центрирующее устройство. 1-центрирующая балка; 2-маятниковая подвеска; 3-автосцепка; 4-ударная розетка

Рисунок 26 – Измерение высоты автосцепки над головками рельсов

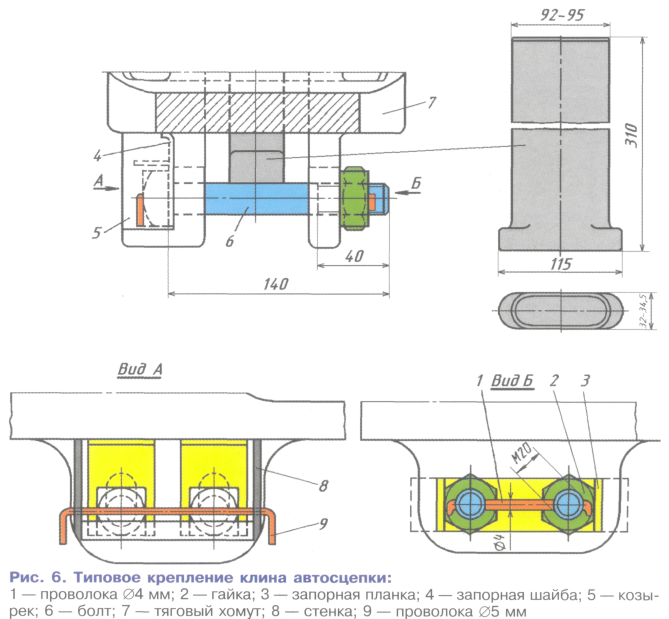

Автосцепка соединяется при помощи клина с тяговым хомутом. В нижней части клина имеются заплечики, которые удерживают его от выжимания вверх, упираясь в кромки отверстия хомута. Клин вставляют снизу через отверстия головной части хомута и хвостовика автосцепки, после чего закрепляют типовым креплением (рис. 6).

Чтобы поддерживающие клин болты 6 не могли подняться выше предохранительного козырька 5, под головку болта устанавливают запорную шайбу 4. Затем ее разгибают до упора в нижнюю тяговую полосу 7 хомута. Под гайки 2 болтов устанавливают запорную планку (контрключ) 3, которую после затяжки гаек и постановки проволоки 1 длиной 100 мм загибают на грани гаек.

Для повышения надежности крепления клина применяют дополнительную блокировку болтов со стороны их головок (рис. 6, вид А). К приливу приваривают стенки 8 и через отверстия в них пропускают проволоку 9 диаметром 5 мм, концы которой загибают. Стенки 8 могут быть отлиты при изготовлении хомута.

Голова автосцепки заканчивается упором 1 (см. рис 1), предназначенным для передачи при неблагоприятном сочетании допусков жесткого удара на хребтовую балку через концевую балку рамы и ударную розетку. Ударная розетка на локомотивах окрашена в белый цвет, поэтому следы удара четко видны как на самой розетке, так и на упоре 1. При выявлении подобного машинист обязан осмотреть всё автосцепное устройство из канавы для выявления возможных повреждений.

Автосцепное устройство различных видов электровозов и моторвагонного подвижного состава, располагаемое в концевых частях рамы, различается конструкцией узла фрикционно-поглощающего аппарата.

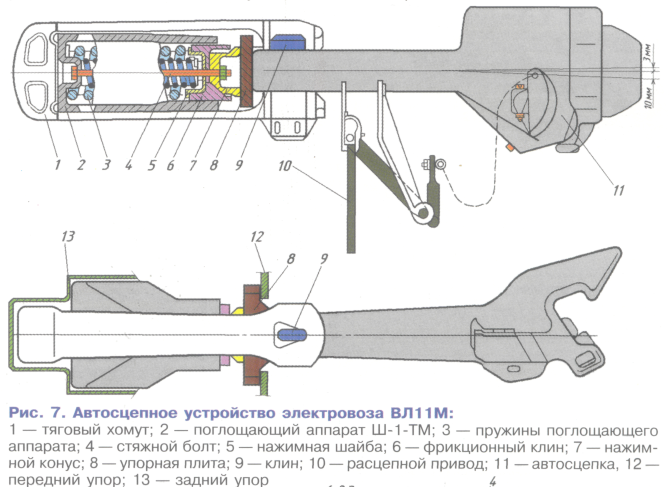

На грузовых электровозах серий ВЛ10 и ВЛ11М оно состоит из следующих основных частей (рис. 7): автосцепки 11, тягового хомута 1, поглощающего аппарата 2 серии Ш-1-ТМ, упорной плиты 8, расцепного привода 10. Для возвращения автосцепки в осевое положение служит центрирующая балка с маятниковыми болтами.

При сцеплении электровоза с вагонами или другими локомотивами хвостовик автосцепки 11 упирается в упорную плиту 8, и происходит сжатие пружин 3 поглощающего аппарата. Продольная сила от плиты 8 передается на нажимной конус 7, а от него на фрикционные клинья 6, образующие шестигранник. Они воздействуют на нажимную шайбу 5, сжимая пружины 3 поглощающего аппарата, расположенные в корпусе 2.

Один край корпуса аппарата упирается в задний упор 13 буферного бруса, второй связан с фрикционными клиньями и нажимным конусом 7. Все элементы фрикционно-поглощающего аппарата в собранном состоянии удерживаются стяжным болтом 4. Он обеспечивает предварительный натяг пружин при сборке аппарата. Вследствие трения фрикционных клиньев 6 о стенки корпуса аппарата 2 происходит значительное поглощение энергии при ударах.

Рисунок 27 – Типовое крепление клина автосцепки.

1-проволока

![]() 4мм;

2-гайка; 3-запорная планка; 4-запорная

шайба; 5-козырек; 6-болт; 7-тяговый хомут;

8-стенка; 9-проволока

5мм

4мм;

2-гайка; 3-запорная планка; 4-запорная

шайба; 5-козырек; 6-болт; 7-тяговый хомут;

8-стенка; 9-проволока

5мм

Рисунок 27 – Автосцепное устройсво электровоза ВЛ-11м.

1-тяговый хомут; 2-поглащающий аппарат Ш-1-ТМ; 3-пружины поглащающего аппарата; 4-стяжной болт; 5-нажимная шайба; 6-фрикционный клин; 7-нажимной конус; 8-упорная плита; 9-клин; 10-расцепной привод; 11-автосцепка; 12-передний упор; 13-задний упор

Рисунок 28 – Пружинно-фрикционный поглащающий аппарат ЦНИИ-Н6.

1-шайба; 2-наружная пружина; 3-внутренняяпружина; 4-центральная пружина; 5-малая угловая пружина; 6-упорный стержень; 7-основание; 8-большая угловая пружина; 9-шестигранная горловина; 10-фрикционный клин; 11-нажимной конус; 12-стяжной болт; 13-гайка

Рисунок 29 – Автосцепное устройство электропоезда.

1-корпус; 2-цепь расцепного рычага; 3-маятниковый болт; 4-центрирующая балка; 5-тяговый хомут; 6-упорная плита; 7-промежуточная плита поглащающего аппарата; 8-поддерживающая плита; 9-клин; 10-нажимная плита поглащающего аппарата; 11-поглащающий аппарат; 12-резинометалические элементы; 13,15-кронштейны;14-расцепной рычаг; 16-большой зуб; 17-малый зуб

В тяговом режиме хвостовик автосцепки 11 через клин 9 передает силу тяги на корпус 2, пружины 3, фрикционные клинья 6, нажимной конус 7 и через плиту 8 — на передние упоры 12 буферного бруса. Таким образом происходит упругая передача нагрузок благодаря фрикционному трению клиньев 6.

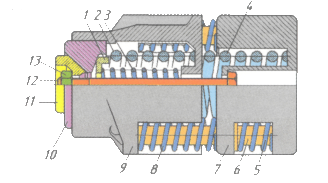

На пассажирских электровозах серии ЧС вместо пружинно-поглощающего аппарата Ш-1-Т применен поглощающий аппарат ЦНИИ-Н6 (рис. 8). Он содержит последовательно соединенные пружинную и пружинно-фрикционную части. Пружинно-фрикционная часть представляет собой шестигранную горловину 9 с расположенными в ней тремя фрикционными клиньями 10, нажимной конус 11, шайбу 1, наружную 2 и внутреннюю 3 пружины.

Пружинная часть состоит из основания 7, центральной пружины 4, четырех больших угловых пружин 8, четырех малых угловых пружин 5 и четырех упорных стержней 6. Пружины 8 идентичны пружине 3, а пружина 4 — пружине 2.

Малые угловые пружины отличаются от больших меньшим числом витков. Большие угловые пружины находятся в нишах горловины, малые — в нишах основания. Стержни 6 расположены внутри угловых пружин 5, 8 и разделяют их своей средней утолщенной частью. Обе части аппарата стягиваются болтом 12 и гайкой 13.

На моторвагонном подвижном составе установлен поглощающий аппарат Р-2П (рис. 9). Его отличие от устройства ЦНИИ-Н6 заключается в установке резинометаллических элементов размерами 265x220x41 мм вместо пружин. Для исключения смещения элементов на каждой армирующей пластине, корпусе и промежуточной плите есть фиксирующие выступы и углубления. С 1993 г. серийно выпускают поглощающий аппарат Р-5П.