Вопрос № 5

Расскажите о разновидностях и производстве известковых вяжущих веществ? Их характеристика по ГОСТу.

Строительная известь - неорганическое вяжущие вещество, являющиеся продуктом умеренного обжига при температуре, 1000-1200оС кальцево-минеральных горных пород (мела, известняков, доломитизированных и мергелистых извястняков), содержащих не более 6 % глинистых примисей, до возможно полного удаления углекислоты.

Классификация извести

Строительная известь в зависимости от условий твердения подразделяется на:

воздушную, обеспечивающую твердение строительных растворов и бетонов и сохранение ими прочности в воздушно-сухих условиях

гидравлическую, обеспечивающую твердение строительных растворов и бетонов и сохранение ими прочности как на воздухе, так и в воде.

По содержанию MgO воздушную негашеную известь подразделяют на:

кальцевая (MgO < 5%)

магнезиальную (MgO – 5-20%)

доломитовую (MgO – 20-40%)

По виду обработки воздушная известь подразделяется на негашенную и гидратную (гашеную), получаемую гашением кальциевой, магнезиальной или доломитовой извести. Негашенная известь состоит в основном из токиси кальция – CaO, гашеная – из гидрата окиси кальция Са (ОН)2 и воды.

По фракционному составу известь подразделяется на комовую, в том числе дробленную, и порошкообразную.

Порошкообразную известь, получаемую размолом или гашением (гидратацией) комовой извести, подразделяют на известь без добавок и с добавками.

Строительную негашёную известь по времени гашения подразделяют на быстрогасящуюся – не более 8 мин; среднегасящуюся не более 25 мин; медленногасящуюся – более 25 мин.

В зависимости от пластичности получаемого продукта, зависящего от содержания глинистых и песчаных примесей, различают жирную и тощую известь.

Технические требования и свойства

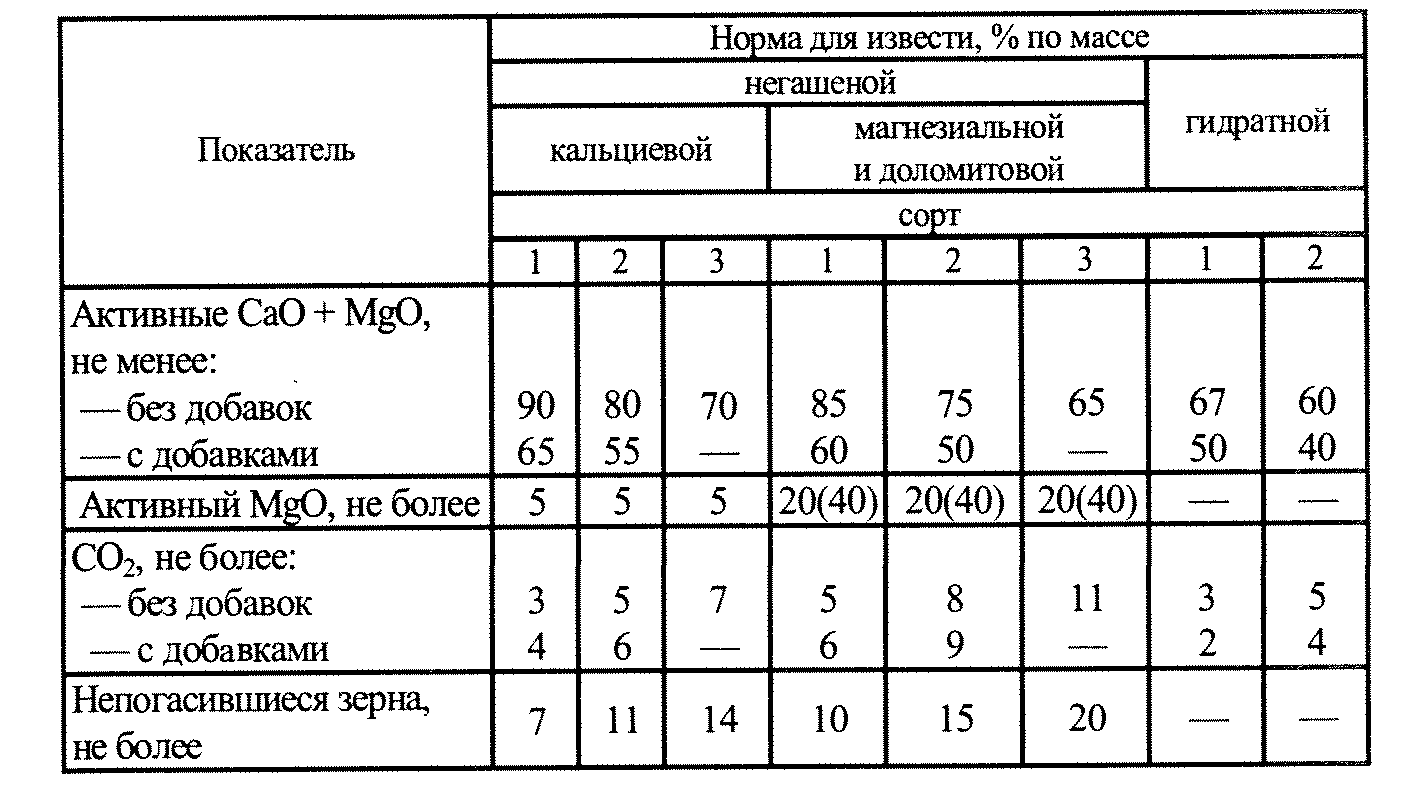

Строительная известь должна удовлетворять требованиям ГОСТ 9179.

Воздушная негашеная известь без добавок подразделяется на три сорта, негашеная порошкообразная с добавками на два сорта, гидратная (гашеная) без добавок на два сорта.

Таблица 1

О сновные

свойства негашеной и гидратной извести.

сновные

свойства негашеной и гидратной извести.

Примечание: 1. В скобках указано содержание MgO для доломитовой извести.

2. СО2 в извести с добавками определяют газообъемным методом.

Для кальциевой извести 3-го сорта, используемой для технологических целей, допускается по согласованию с потребителем содержание непогасившихся зерен не более 20%.

Содержание гидратной воды в негашеной извести должно быть не более 2%.

Влажность гидратной извести должна быть не более 5%.

Сортность извести определяется по величине показателя, соответствующего низшему сорту, если по отдельным показателям она соответствует разным сортам.

Степень дисперсности порошкообразной воздушной извести должна быть такой, чтобы при просеивании по ГОСТ 6613 пробы извести сквозь сито с сетками №02 и №008 проходило соответственно не менее 98,5 и 85% массы просеиваемой пробы.

Максимальный размер кусков воздушной дробленой извести должен быть не более 20 мм.

Прочность воздушной извести не нормируется стандартами, обычно она невелика и через 28 сут. Составляет 0,5-1 Мпа.

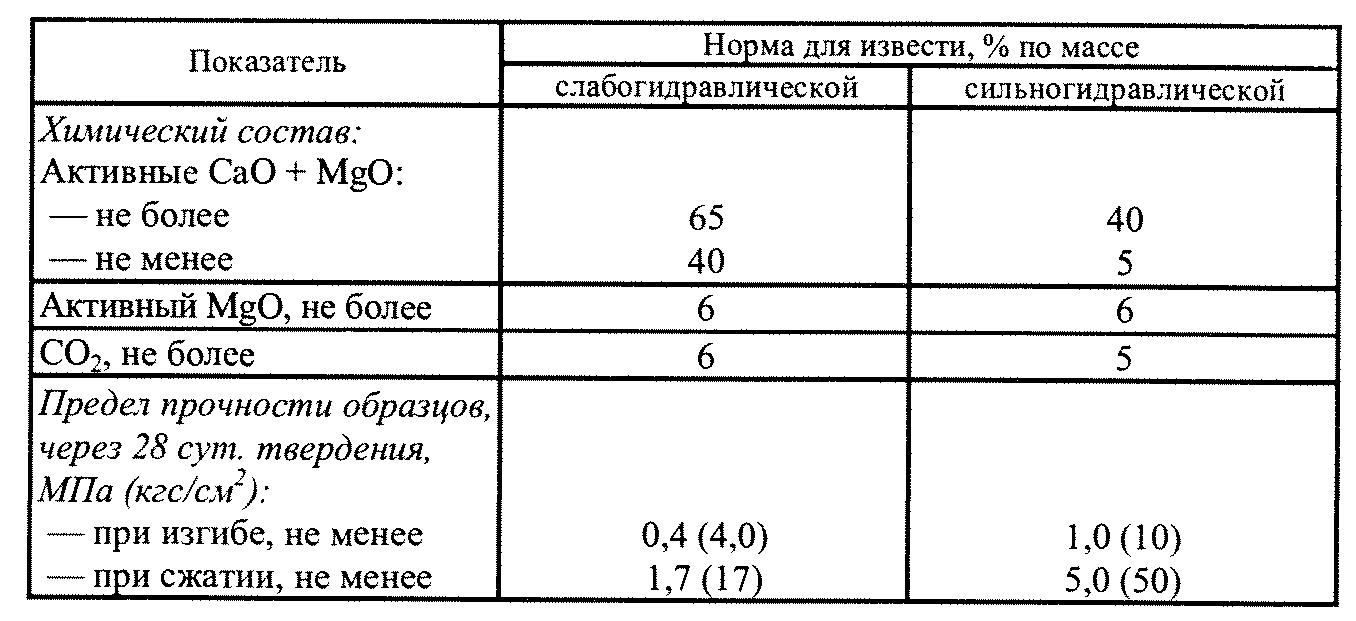

Гидравлическую известь подразделяют на слабогидравлическую и сильногидравлическую.

Вид гидравлической извести определяют о пределу прочности при сжатии, если по отдельным показателям она относится к разным видам

Таблица 2

Химический состав и технические характеристики гидравлической извести

Степень дисперсности порошкообразной гидравлической извести должна быть такой, чтобы при просеивании пробы по ГОСТ 6613 извести сквозь сито сетками №02 и №008 проходило соответственно не менее 98,5 и 85% массы просеиваемой пробы.

Максимальный размер кусков воздушной дробленой извести должен быть не более 20 мм.

Процесс получения извести

Производство извести состоит из следующих основных операций: добычи и подготовки сырья и топлива, обжига, превращения продукта обжига в порошок путем гашения или помола.

Добыча известняка обычно осуществляется открытым способом в карьерах после удаления верхних покрывающих и непродуктивных слоев.

Плотные известняково-магнезиальные породы взрывают. В зависимости от расстояния между карьером и заводом полученную массу в виде крупных и мелких кусков доставляют автомобильным, железнодорожным или водным транспортом.

Перед обжигом породу соответствующим образом подготавливают: сортируют по размеру кусков и , если необходимо, дробят.

Обжигают известь в основном в шахтных или вращающихся печах, но могут применяться также установки обжига во взвешенном состоянии (кипящем слое) и обжиг на спекательных решетках. В зависимости от качеств сырья меняются температура обжига, производительность печей и свойства конечного продукта.

В производственных условиях известняки обжигают при температурах 1000-1200оС, доломиты – при температуре 750-900оС.

При производстве воздушной извести известняк декарбонизируется по схеме

![]()

Для разложения 1 кг СаСО3 необходимо затратить 1786 кДЖ тепла.

Процесс диссоциации углекислого газа – обратимый процесс, который зависит от температуры и парциального давления СО2.

Выходящий из печи обожженный материал – комовая негашеная известь – может отгружаться потребителю или подвергаться дальнейшей переработке до порошкового состояния. В отличие от других вяжущих известь превращается в порошок не только при помоле, но и самопроизвольно рассыпаться при затворении ее водой (гашении).

Из комовой негашеной извести получают различные продукты: при помоле – молотую негашеную известь и при гашении - гашеную.

Помол извести осуществляют обычно в шаровых мельницах. Для тонкого измельчения (удельная поверхность – 5000 – 7000 см2/г) применяют вибрационные мельницы. Затраты на помол составляют 115-150 МДж/т.

Гашение извести происходит при добавлении к ней воды:

![]()

При гашении извести выделяется значительной количество теплоты: 1160 кДж на 1 кг СаО. В зависимости от количества воды конечным продуктом является известь-пушонка, известковое тесто или известковое молоко.

Для гашения извести в пушонку теоретически необходимо 32,13% воды от массы кипелки. Практически воды берут в 2-3 раза больше, так как значительная часть ее испаряется.

Количество воды, необходимое для гашения извести в тесто, зависит от качества извести, способа гашения и составляет около 2,5 л на 1 кг кипелки. Содержание воды в конечном продукте не превышает 50%..

Гашение извести в промышленных масштабах производят в гираторах различной конструкции, к ним относятся гасильные барабаны (цилиндрической и бочкообразной формы), чашечные гидраторы, многобарабанные лопастные гидраторы и др. Для ускорения гашения применяют горячую воду или пар, так как при повышении температуры на каждые 10 оС скорость гашения увеличивается в 2 раза.

Область применения

Строительная известь применяется в различных отраслях промышленности

Таблица 3

Область применения строительной извести