- •Содержание

- •Введение

- •Поликристаллические материалы

- •1.1 Границы зерен

- •2.Аморфные материалы

- •2.1 Ближний и дальний порядок

- •2.2 Аморфные сплавы

- •3. Наноструктурные материалы

- •3.1 Классификация наноматериалов

- •3.2 Объемные наноструктурные материалы

- •3.3 Зерна, слои, включения и поры в консолидированных

- •4. Дефекты в аморфных и наноматериалах.

- •5. Механизмы пластической деформации

- •Заключение

- •Литература

2.Аморфные материалы

Твердые тела с непериодическим распределение атомов в решетке называются некристаллическими, или аморфными. Это, как известно, характерно и для строения жидких тел, хотя атомы последних более удалены друг от друга. Однако между твердыми некристаллическими телами и жидкостью есть существенная разница: изменение строения решетки под влияние внешних сил у жидкости осуществляется в течение очень короткого времени, а у твердых некристаллических тел–гораздо более продолжительно.

Для аморфных материалов характерно:

1) изотропность, т.е. по всем направлениям имеют одинаковую структуру;

2) в отличие от кристаллических материалов при плавлении они сначала размягчаются, переходя из хрупкого состояния в вязкое, и только после этого превращаются в жидкость;

3) плавление и твердение – обратимые процессы, поскольку при твердении не происходит кристаллизации.

4) Отсутствие дальнего порядка в расположении атомов.

2.1 Ближний и дальний порядок

В твердых телах порядок расположения атомов определенный, закономерный. Дальний порядок–на любом расстоянии от выбранного начала координат расстояние между ближайшими соседними атомами сохраняется.

В аморфных телах и жидкостях дальнего порядка нет. Существует ближний порядок–в пространстве закономерно расположено небольшое количество атомов (рис. 5). Аморфными или стеклообразными называют твердые тела, не обладающие дальним порядком, Атомы такого материала располагаются в непрерывной, беспорядочной пространственной сетке.

К аморфным телам относятся стекло, смола, канифоль, металлическое стекло и др.

Рис. 5 Ближний порядок расположения атомов

2.2 Аморфные сплавы

Сразу же после получения аморфных металлических сплавов (АМС) возникли вопросы, связанные с их атомной структурой. Изменился ли структурный хаос атомов, свойственный жидкому состоянию, при быстром охлаждении? Если изменился, то каким стал новый структурный беспорядок? К сожалению, ответы на эти вопросы непростые. Трудности усугубляются тем, что до настоящего времени нет прямых экспериментальных методов, которые могли бы дать однозначный ответ о структуре аморфных сплавов. Тем не менее с помощью рентгеновской, нейтронной, электронной дифракции было показано, что в АМС имеется более или менее четко определяемый на расстоянии двух-трех соседних атомов так называемый ближний порядок. Чтобы разобраться в сущности этого понятия, воспользуемся модельными представлениями, которые служат для иллюстрации пространственного расположения атомов в кристаллических решетках. В таких моделях атомы считаются шариками. Структура кристалла образуется в результате многократного повторения в трех направлениях единичной элементарной ячейки. Элементарная ячейка представляет собой группу атомов, взаимное расположение которых однозначно определено. Перемещая элементарную ячейку вдоль трех взаимно перпендикулярных направлений, можно построить весь объемный кристалл. Считается, что в аморфном металлическом сплаве элементарная ячейка, характерная для кристаллического состояния, также сохраняется. Однако при стыковке элементарных ячеек в пространстве порядок их нарушается, и стройность рядов атомов, характерная для дальнего порядка, отсутствует. Ближний порядок, лежащий в основе структуры аморфных сплавов, является метастабильной системой. При нагреве до температуры кристаллизации Tк он перестраивается в обычную кристаллическую структуру. В среднем для большинства аморфных сплавов Tк находится в пределах 650-1000 K. К счастью, при комнатной температуре аморфные сплавы могут сохранять структуру и свойства в течение 104-105 лет.

Одним из примеров аморфного материала является металлостекло. Свойства его оказались таковы, что учёные не смогли подобрать им другого определения, кроме «аномальные».

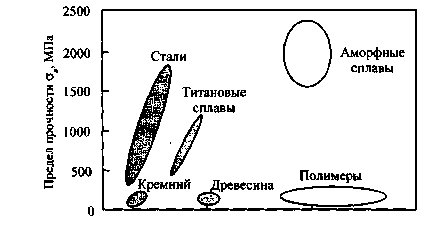

Начнём с коррозии – у аморфного металла, как и предсказывали, уникальная коррозийная стойкость. Кузов машины, сделанный из него, служил бы верой и правдой сотни лет без всяких смазок и покрытий. Это свойство легко объяснимо: нет зёрен в структуре, а стало быть, и их границ, где зарождается ржавчина. Аморфное строение, образно говоря, не оставляет ни единой щёлочки для этого коварного врага металлов. Одно это может в будущем обеспечить аморфным металлам широчайшее применение. Но высокая антикоррозийность металлостекла лишь одно из его невиданных свойств. Прочность металлостекла оказалась в десятки раз большей, чем у обычной стали (рис. 6)

Предел упругости εе %

Рис. 6 Механические свойства конструкционных аморфных сплавов в сравнении с другими материалами.

Оно вдобавок обладает замечательными магнитными свойствами, способностью к сверхпроводимости, у него очень малы потери энергии при перемагничивании. Уникальный характер металлических стекол проявляется в физико-механических и химических свойствах. Отсутствие свойственной кристаллам периодичности в структуре оказывается причиной высокой прочности, магнитомягкого поведения, крайне низких акустических потерь и высокого электросопротивления. Процессы усталостного разрушения и намагничивания в металлических стеклах и кристаллических металлах во многом схожи. Химическая однородность обусловливает высокую коррозионную стойкость некоторых металлических стекол в кислых средах, а также растворах, содержащих ионы хлора. Почти неограниченная взаимная растворимость элементов в стеклообразном состоянии представляет большой интерес для изучения процессов электронного переноса при низких температурах.

Вследствие металлического характера связи многие свойства металлических стекол значительно отличаются от свойств неметаллических стекол. К ним относятся вязкий характер разрушения, высокие электро- и теплопроводность, оптические характеристики.

Плотность аморфных сплавов лишь на 1-2% меньше плотности соответствующих кристаллических тел. Металлические стекла имеют плотноупакованную структуру, сильно отличающуюся от более рыхлой структуры неметаллических стекол с направленными связями.

Аморфные металлы являются высокопрочными материалами. Наряду с высокой прочностью они характеризуются хорошей пластичностью при сжатии (до 50%) и изгибе. При комнатной температуре аморфные сплавы подвергаются холодной прокатке в тонкую фольгу. Так, лента аморфного сплава Ni49Fе29Р14В6Аl2 толщиной 25 мкм без образования микротрещин может быть согнута вокруг острия бритвенного лезвия. Однако при растяжении их относительное удлинение составляет не более 1-2%. Предел текучести аморфных сплавов Fe40Ni40P14B6, Fe80B20, Fe60Cr6Mo6B28 составляет соответственно 2400, 3600, 4500 МПа, в то время как предел текучести высокопрочных сталей обычно не превышает 2500 МПа.

Для аморфных сплавов характерна четкая линейная связь между твердостью и прочностью. Для сплавов на основе Fe, Ni, Co справедливо выражение HV=3,2 Т, что позволяет с достаточной точностью использовать показания твердомера для определения прочностных характеристик. Энергия разрушения и ударная вязкость аморфных сплавов также значительно превышают эти характеристики обычных кристаллических материалов - сталей и сплавов.

Таким образом, аморфные сплавы являются высокопрочным материалом с высокими упруго-пластическими характеристиками, имеющими очень малое деформационное упрочнение.

Аморфные материалы используют для армирования трубок высокого давления, изготовления металлокорда шин и др. Высокая прочность в сочетании с коррозионной стойкостью позволяют использовать аморфные сплавы для изготовления кабелей, работающих в контакте с морской водой, изделий, условия эксплуатации которых связаны с воздействием агрессивных сред. Из аморфной ленты изготавливают предметы бытового назначения - бритвенные лезвия, рулетки и др.

Аморфные высокоуглеродистые сплавы, содержащие Сг, Мо, W, обладают высоким сопротивлением разрушению и термической стабильностью: например, сплав Fe54Cr16Mo12C18 имеет предел прочности при растяжении 3800 МПа и температуру кристаллизации 880К. При этом такие высокоуглеродистые сплавы имеют высокие коррозионные характеристики и не чувствительны к охрупчиванию при старении. Такие сплавы целесообразно использовать в высокопрочных композитах.

Поскольку стекла представляют собой сильно переохлажденную жидкость, их кристаллизация при нагреве обычно происходит с сильным зародышеобразованием, что позволяет получать однородный чрезвычайно мелкозернистый металл. Такая кристаллическая фаза не может быть получена обычными методами обработки. Это открывает возможность получения специальных припоев в виде тонкой ленты. Такая лента легко изгибается, ее можно резать и подвергать штамповке для получения требуемой конфигурации. Весьма важным для пайки является то, что лента гомогенна по составу и обеспечивает надежный контакт во всех точках изделий, подвергаемых пайке. Они используются в авиационной и космической технике.