- •Тема 8 "Машины и оборудование для земляных работ" (12 часов)

- •1. Машины для подготовительных работ;

- •2. Землеройно-транспортные машины;

- •8.1.2. Физико-механические свойства грунтов.

- •8.2. Машины для подготовительных работ.

- •8.2.1. Кусторезы.

- •8.2.4. Расчет производительности.

- •8.3. Землеройно-транспортные машины.

- •8.3.1. Бульдозеры.

- •Трансмиссия

- •8.3.2. Скреперы.

- •8.3.4. Грейдеры-элеваторы.

- •8.3.5. Расчет производительности.

- •8.4.2. Устройство одноковшового экскаватора и виды сменного рабочего оборудования.

- •8.4.3. Расчет производительности одноковшового экскаватора.

- •8.4.4. Многоковшовые экскаваторы.

- •8.5. Машины для буровых работ.

- •8.6. Машины и оборудование для уплотнения грунтов.

- •8.8 Контрольные вопросы

- •Тема 9 "Машины и оборудование для свайных работ" (2 часа)

- •9.6 Контрольные вопросы. 482

- •9.1 Способы устройства свайных фундаментов

- •9.2. Копры и копровое оборудование

- •9.3. Способы, машины и оборудование для бескопрового погружения свай.

- •9.4. Свайные молоты

- •9.5. Вибропогружатели и вибромолоты.

- •9.6 Контрольные вопросы.

Трансмиссия

Гидромеханическая, состоящим из одноступенчатого трехколесного гидротрансформатора, карданной передачи и модуля, состоящего из планетарной трех-вальной коробки передач и поворота, остановочных тормозов, конического редуктора; бортовых редукторов двухступенчатых с парой цилиндрических прямозубых шестерен и планетарным рядом и гидросистем трансмиссии.

Коробка передач обеспечивает четыре передачи переднего и две передачи заднего хода.

Дисковые фрикционы коробки передач, механизмов поворота и остановочные тормоза работают в масле и не требуют регулировки.

Управление поворотом осуществляется двумя рычагами, расположенными на пульте управления движением.

Включение тормозов при работающем двигателе производится педалью остановочных тормозов. Предусмотрено аварийное автоматическое торможение при внезапной остановке двигателя.

Кабина

Металлическая, двухместная, объемом 3,5 куб.м, с двойным остеклением и теплозвукоизоляционной облицовкой. От остова трактора изолирована резиновыми амортизаторами. Имеет защитное ограждение, устанавливаемое на опорные стойки трактора.

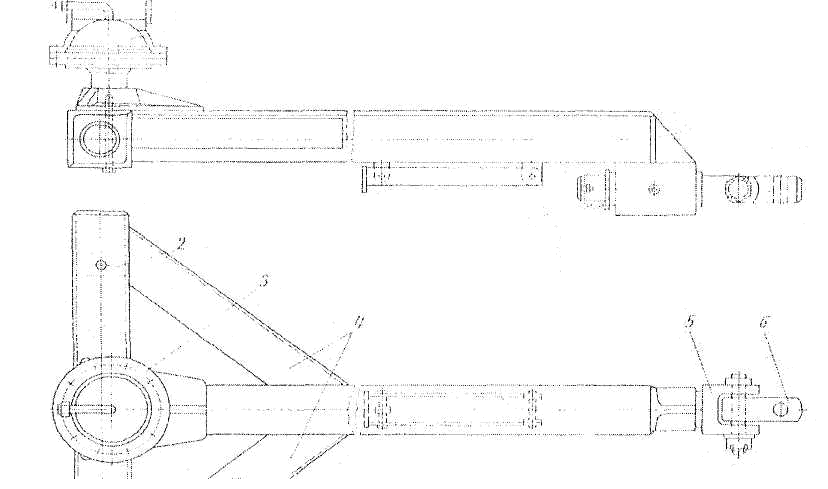

Рис. 8.35. Толкающий

брус бульдозера

с неноворотнм

м отвалом:

1, 3, 4 проушины; 2

балка; 5 плита; 6 уxo

8.3.2. Скреперы.

Скрепер является самоходной или прицепной (к гусеничному или колесному трактору, колесному тягачу) землеройно-транспортной машиной, рабочим органом которой служит ковш на пневмоколесах, снабженный в нижней части ножами для срезания слоя грунта.

Основными подсистемами скреперов являются тягач (одноосный или двухосный) и скреперное оборудование (с тяговой или с элеваторной загрузкой), основные элементы, которых приведены на рисунках.

Скрепер состоит из следующих основных частей: ходового оборудования (одноосного или двухосного), рабочего оборудования (ковша), механизмов управления ковшом и заслонкой. Приводят в движение скреперы одноосным или двухосным тягачом или собственными двигателями.

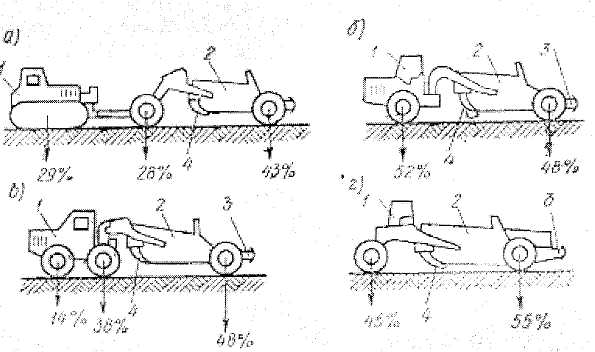

Скреперы подразделяют на прицепные, полуприцепные и самоходные. (Рис. 8.36.). В соответствии с этим у прицепных и полуприцепных скреперов кроме перечисленных выше основных узлов имеется сцепное устройство, а у самоходных и силовое оборудование.

Главным параметром скрепера является геометрическая емкость ковша q, mj; основными — грузоподъемность, ширина резания, глубина заглубления и удельная металлоемкость.

Рис. 8.36. Скрепер: а) двухосный прицепной к гусеничному тягачу; б), в) полуприцепные к одноосному и двухосному тягачу; г) самоходный: 1. тягач; 2. ковш; 3. буферное устройство; 4. заслонка.

По емкости ковша скреперы условно подразделяют на скреперы малой емкости с объемом ковша до 4м3, средней - 5 + 12м3. В последние годы начали применять скреперы с емкостью ковша до 60м3.

Грузоподъемность скрепера определяют по емкости ковша с «шапкой» qT при объемной массе разрыхленного грунта 1,5 т/м . Ширина резания В для скреперов емкостью 4 25м3 колеблется в пределах от 2200 до 2800мм.

Максимальная глубина заглубления С для этих же скреперов составляет 250 - 400мм, удельная металлоемкость 1-й 1,2 т/м3. Чем больше емкость ковша, тем меньше металлоемкость скрепера.

На Рис. 8.37. показана схема самоходного двухмоторного скрепера. Работает скрепер следующим образом. Подъехав к месту набора грунта, скреперист пере-

ключает тягач на первую передачу и одновременно опускает ковш, приподнимая заслонку. Ковш врезается в грунт под действием собственного веса, усилий гидроцилиндра (при гидравлическом управлении) и силы тяги трактора (прицепной скрепер) или силы тяги одного-трех толкачей (самоходный). Во время заполнения скреперист следит за наполнением ковша, регулируя толщину стружки в зависимости от загрузки двигателя. Обычно ковш быстро заглубляется на максимальную глубину, а затем постепенно поднимается, чтобы поддержать силу тяги на более или менее постоянном наиболее эффективном уровне.

Рис. 8.37. самоходный двухмоторный скрепер: 1. тягач; 2. ковш; 3. двигатель.

Путь заполнения в зависимости от емкости скрепера и крепости грунта при обеспечении необходимого тягового усилия колеблется в пределах от 8 до 35м. Когда грунт перестает поступать в ковш вследствие того, что уменьшенная толщина стружки уже не в состоянии пробить массу грунта в ковше, скреперист начинает подъем ковша, закрывая заслонку, переводит управление на второй или третий диапазон скорости и направляется к месту разгрузки. У большинства скреперов разгрузка производится на ходу вперед. В зависимости от емкости скрепера толщина разгружаемого слоя составляет 0,20 + 0,60м. Она регулируется опусканием или подъемом заслонки. Путь разгрузки достигает 15 40м.

Процесс работы скрепера происходит неправильно. Только скреперы с задней разгрузкой останавливаются для разгрузки, если она производится под откос с насыпи.

При больших объемах работ скреперы работают группами по 10-30 машин, которые движутся по замкнутой линии, имеющей обычно в плане вид прямоугольника с закругленными углами.

Нижний предел целесообразной дальности возки для колесных тягачей составляет 150 - 200м. так как на коротких расстояниях они не могут полностью использовать свою скорость, их следует использовать на работах небольшого объема при наличии прицепных скреперов и двухосных тягачей, не занятых на других работах.

Полуприцепные (самоходные) скреперы изготовляют емкостью б +- 45 м\ При емкости б + 10м3 их чаще применяют с одноосными тягачами мощностью 150-270 кВт и используют для работ небольших объемов, при расстояниях возки 150 +- 2500м в условиях, требующих высокой маневренности (например, засыпка пазух шлюзов, небольших котлованов, отсыпка с головы невысоких насыпей и в сложных рельефных условиях).

При емкости 12 - 45м3 при хороших дорогах полуприцепные скреперы применяют с одноосными колесными тягачами мощностью ЗОО - 1600 кВт. Реже, при дальности возки более 2,0км, они используются с двухосными тягачами такой же мощности.

Рис. 8.38. Схема заполнения ковша грунтом.

Максимальный подъем, преодолеваемый груженым полуприцепным скрепером на первой передаче колесного тягача, составляет 30-35 %. Наиболее маневренными и быстроходными землеройно-транспортными машинами являются полуприцепные скреперы с одноосными тягачами. Однако их недостатком является то, что на ведущую ось тягача передается только 52 - 55 % веса груженой машины. Это значительно снижает их тяговые возможности и заставляет обычно прибегать при заполнении их к помощи 2-3 толкачей, которыми могут служить либо двухосные тягачи, либо гусеничные тракторы со специальным буфером, снабженным демпферным устройством или в крайнем случае обычным отвалом бульдозера, упирающимся в буферное устройство скрепера. Еще меньше используется тяговое усилие у двухосных колесных тягачей. У них на ведущую ось передается 37-38 % веса груженой машины.

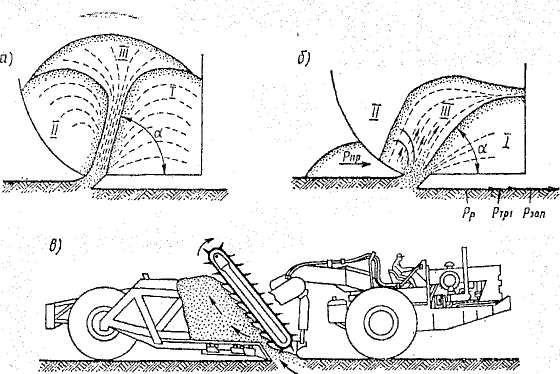

Заполнение ковша за счет тягового усилия зависит от физико-механических свойств грунта. В правильно сконструированном ковше заполнение его грунтом может быть разделено на три фазы. (Рис. 8.38. а, б).

Во всех грунтах в начальный период заполнения (I фаза, заслонка поднята на 0,5 - 0,7м в зависимости от емкости ковша) ковш быстро заглубляется, а грунт движется к задней стенке ковша. После того как грунт дойдет до нее и начнет заполнять ковш, заслонка опускается почти до поверхности грунта, поступающего в ковш. В это время ковш заклубился на максимальную глубину и скреперист начинает медленно уменьшать толщину стружки, стараясь сохранить режим на пределе, за которым движение скрепера замедляется. В связных грунтах тем временем угол, а достигает 70-75°, и грунт начинает перемещаться вперед, заполняя заслонку и переднюю часть ковша (II фаза). После заполнения части заслонки грунт начинает пробиваться наверх (III фаза). Происходит как бы кипение, вспучивание грунта, заполняющего ковш. Призма волочения перед заслонкой в связных грунтах или почти вовсе отсутствует или очень невелика. Постепенно подъем грунта замедляется, а затем и вовсе прекращается. Это происходит потому, что уменьшившаяся толщина стружки уже не обладает силой, необходимой для преодоления возрастающей силы трения о грунт, заполнивший ковш. В этот момент скреперист начинает быстрый подъем ковша с одновременным заслонки и переводит скорость на транспортный режим.

При малосвязных сыпучих грунтах процесс происходит почти так же, как в предыдущем случае, но угол, а имеет значительно меньшую величину, порядка 35-40 . Вследствие меньшего удельного сопротивления копанию в этих грунтах толщина стружки может быть значительно больше, иначе сила, проталкивающая грунт в ковш, будет недостаточна, весь грунт уйдет в призму волочения и валики по бокам ковша. Призма волочения перед заслонкой значительно больше, чем в связных грунтах.

Для уменьшения сил сопротивления загрузке заполнение ковша грунтом в некоторых конструкциях осуществляется элеваторным устройством (Рис. 8.38. в).

Чтобы во время выглубления ковша стружка возможно дольше сохраняла толщину, необходимую для проталкивания грунта в ковш, и быстрее увеличивалась при заглублении, нож делают ступенчатым с выступающей вперед средней частью. Рис. 8.39.

П омимо

прямой (редко применяемой) и ступенчатой

формы ножи бывают полукруглой формы).

омимо

прямой (редко применяемой) и ступенчатой

формы ножи бывают полукруглой формы).

Кроме основного ножа устанавливают съемные ножи, которые крепят к нижней части боковых стенок ковша. Они способствуют лучшему наполнению ковша в малосвязных грунтах. (Рис. 8.39. а, б).

Разгрузка ковша осуществляется тремя способами:

свободным, полупринудительными и принудительным. При свободном способе (Рис. 8.40.) разгрузки грунта может выгружаться вперед или назад. Для этого ковш поворачивается вокруг точки, лежащей вблизи центра тяжести ковша с грунтом. Этот способ пригоден для работы в сыпучих грунтах. Он обеспечивает достаточно точную регулировку толщины разгружаемого слоя. Таким способом можно осуществлять разгрузку под откос (при одноосном выполнении скрепера). Ковши со свободной разгрузкой применяются у скреперов очень малой емкости для вспомогательных работ.

При полупринудительном способе грунт выгружается поворотом днища или задней стенке с днищем относительно боковых стенок ковша и при этом частично выталкивается. Недостатком является хотя и лучшее, чем при свободной разгрузке, но все же неполное опорожнение ковша, особенно при липких и увлажненных грунтах.

При принудительном способе (Рис. 8.41.) грунт выталкивается выдвижной стенкой, горизонтально перемещающейся на роликах в направляющих. Этот способ обеспечивает полную разгрузку любых грунтов. Недостатком являются большие усилия и мощности, необходимые для перемещения задней стенки.

В зависимости от выполняемой операции и положения скрепера на рабочий орган действуют следующие силы сопротивления: 1. сила сопротивления резанию грунта; 2. сила трения ножа о грунт; 3. сила сопротивления перемещению призмы волочения; 4. сила сопротивления заполнению ковша. Она складывается из: силы сопротивления грунта подъему в ковше и силы сопротивления трению между движущимся вверх столбом грунта т грунтом, находящимся в ковше.

Рис. 8.40. Схема рабочих положений скрепера с гидравлическим управлением и свободной разгрузкой: а - транспортное положение; б - набор грунта; в - разгрузка грунта.

Рис. 8.41. Схема рабочих положений скрепера с

гидравлическим управлением и принудительной разгрузкой:

а - набор грунта; б - транспортное положение; б - разгрузка грунта.

На прицепные скреперы распространяется действие ГОСТ 5738-73 *, согласно которому предусмотрено шесть типоразмеров с ковшом вместимостью 3; 4,5; 8(7); 10; 15 и 25 mj. В настоящее время серийно выпускают прицепные скреперы ДЗ-ЗЗА, ДЗ-111 и ДЗ-77 с ковшом вместимостью соответственно 3; 4,5 и 8,8 м'.

Прицепные скреперы с принудительной разгрузкой. Рис. 8.41.

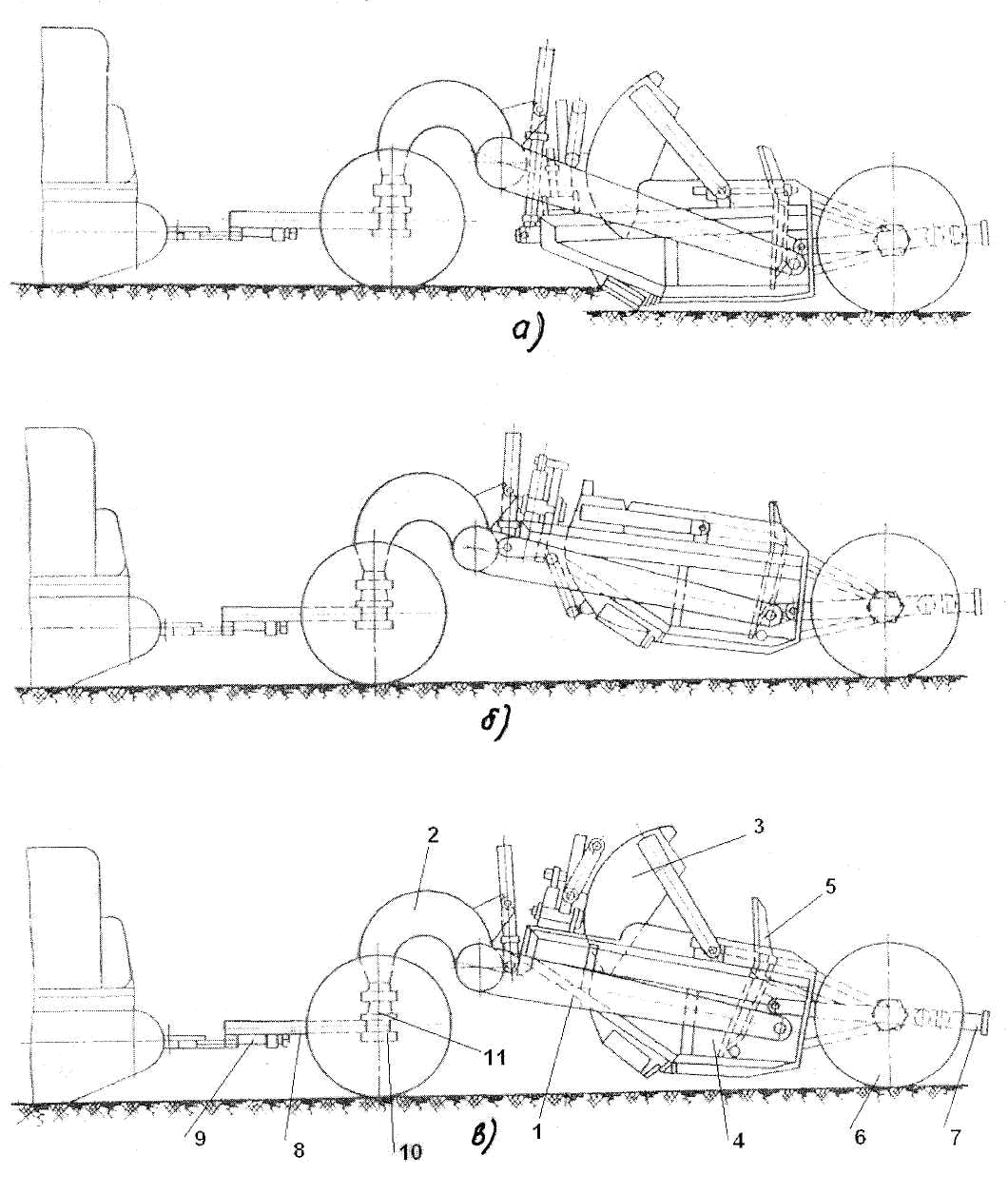

Основными частями прицепного скрепера являются: тяговая рама 1 с хоботом 2, ковш 4 с передней заслонкой 3 и задней стенкой 5, ходовое оборудование -задние колеса 6, буфер 7 и система механизмов управления. Ковш (Рис. 8.42.) имеет две боковые стенки 1 и 8 и днище 11. Спереди боковые стенки соединены связью 7, на которой укреплены кронштейны подъемных гидроцилиндров. Сзади стенки ковша соединены металлоконструкцией, состоящей из верхней и нижней поперечных балок 2 и пространственной стержневой формы.

Ковш скрепера: (Рис. 8.42.)

Передняя кромка днища ковша оснащена подножевой плитой, к которой сверху прикреплены режущие ножи: средние 10 и крайние 9. На передних нижних кромках боковых стенок приварены вертикальные фартуки из толстой листовой стали. К фартукам прикреплены боковые ножи 6, подрезающие стружку грунта с боков, а также уменьшающие его рассыпание на стороны в боковые валики. Режущие ножи выполняют прямой, ступенчатой или полукруглой формы. Применение ножей ступенчатой формы по сравнению с ножами прямой формы обеспечивает сокращение времени и пути загрузки скрепера на 10-15%, и в результате повышается коэффициент наполнения ковша на 18-20 %. Однако планирующая способность такого скрепера ухудшается. Еще более эффективны, особенно при работе на тяжелых грунтах, ножи криволинейной формы, хотя планирующая способность скрепера с такими ножами даже хуже, чем у скрепера со ступенчатыми ножами. Прямоугольные ножи скрепера выпускают в соответствии с ГОСТом. На скреперы устанавливают три-четыре средних и крайних ножа. Причем длина средних ножей приблизительно равна длине двух крайних ножей.

Заслонка скрепера: Рис. 8.43. Заслонка скрепера (Рис. 8.43.) прикрывает передний зев ковша. Ее выполняют в виде щита 6, который приварен торцами к двум боковым щекам 5. Посредством соединительных обечаек 1 щеки приварены к рычагам 4 с ушками 3 на концах, посредством которых заслонка шарнирно прикреплена к боковым стенкам ковша. Сверху на рычагах приварены стойки 2, к которым посредством пальцев шарнирно присоединены го-

ловки штоков гидроцилиндров управления. Корпус гидроцилиндров подвешены шарнирно к проушинам боковых стенок ковша. Разгружающая стенка ковша скрепера. Рис. 8.44.

Разгружающая стенка ковша (Рис. 8.44.) выполнена

в виде щита 1, с тыльной поверхности которого приварен толкатель 4, а к нему - проушина 3, служащая для присоединения головки штока разгружающего ковш цилиндра. В проушину 3 упираются подкосы 2, поддерживающие щит 1. На боковых и нижних кромках щита и на хвостовой части его толкателя установлены.в кронштейнах парные ролики 5 и 6. Совокупность парных роликов обусловливает движение щита без перекосов и смещений от основного направления.

Тяговая рама (Рис. 8.41.) соединяет ковш с передней осью 10. Она состоит из двух боковых тяг, соединяющих их с поперечной балкой и хоботом 2. На концах шоковых тяг приварены цапфы с крышками для соединения с упряжными шарнирами ковша. На поперечной балке размещены кронштейны, служащие для подвески гидроцилиндров подъема ковша. На нижнем конце хобота приварена шарнирная опора 11, посредством которой тяговая рама соединена со шкворнем 9 передней оси.

Ходовое оборудование прицепного скрепера (Рис. 8.41.) состоит из передней оси 1, дышла 8 и задних колес 6. Передняя ось (Рис. 8.46.) посредством дышла присоединена к буксирной скобе трактора. Скрепер смонтирован на четырех одинарных пневмоколесах, цапфы, которых установлены на роликовых конических подшипниках. В процессе работы скрепера опускают и поднимают ковш и, следовательно, открывают и закрывают переднюю заслонку, а также приводят в движение механизм разгрузки ковша. Эти операции выполняют с помощью гидропривода. Рис. 8.45.

Гидравлическая схема прицепного скрепера с системой «Копир-Стабилоплан ЮЛ» (Рис. 8.45.). 1 - гидроцилиндр заслонки; 2 — трехсекционный гидрораспределитель с ручным управлением; 3 - гидроцилиндр ковша; 4- блок гидрозолотников с электроуправлением; 5 - золотник с электрическим управлением; в — главный золотник; 7 — предохранительный клапан; 8, 10 — насосы; 9 - масляный бак; 11 - фильтр; 12 -блок обратного клапана с дросселем; 13 — гидроцилиндр разгружающей стенки. Гидросистема скрепера состоит из двух обособленных частей, одну из которых монтируют на тракторе, другую на скрепере. На тракторе установлены насос, распределитель и масляный бак. На скрепере размещены исполнительные механизмы (гидроцилиндры) и связывающие их трубопроводы. Между собой части трубопроводов гидросистемы соединены гибкими рукавами. Гидроцилиндр разгружающей стенки ковша размещен внутри металлоконструкции буфера. Он выдвигает заднюю стенку вперед для разгрузки ковша и возвращает ее после разгрузки в исходное положение. Гидроцилиндры ковша опускают ковш для загрузки и заглубляют его ножи в грунт, а также поднимают ковш после загрузки в транспортное положение.

В процессе загрузки, поднимая и опуская ковш с помощью этих гидроцилиндров изменяют толщину срезаемой стружки грунта.

Рис. 8.46. Передний ось: 1 - широкая опора: 2 - передняя ось: 3 - типа: 4 - раскосы; 5 - кл.чка; 6 - серы а.

Самоходные скреперы. (Рис. 8.47.)

Самоходный скрепер представляет собой машину, состоящую из тягача 1 и рабочего оборудования, соединенных между собой седельно-сцепным устройством 2 и тяговой рамой 3. Основными узлами и системами тягача являются силовая установка, трансмиссия, ходовая часть, рулевое управление, кабина и седельно-сцепное устройство. К рабочему оборудованию относятся тяговая рама, ковш, механизмы загрузки и разгрузки, передняя заслонка и привод управления ковшом и механизмами.

Рис. 8.47. Самоходный скрепер.

Силовая установка тягача состоит из дизельного двигателя и обслуживания его систем пуска, питания, подачи воздуха, смазочной, охлаждения и выпуска газа.

В самоходных скреперах используют механические, гидромеханические и электрические трансмиссии. В состав механической трансмиссии скрепера входят сцепление, коробка передач и раздаточная коробка тягача, которые выполнены в одном блоке и установлены на раме тягача отдельно от двигателя. Крутящий момент от коробки отбора мощности к сцеплению передается с помощью карданного вала. Раздаточные коробки служат для передачи крутящего момента от коробки передач к ведущим мостам через карданный вал. При использовании гидромеханической трансмиссии гидротрансформатор и механический редуктор выполнены в единим блоке.

Характерной является конструкция унифицированной коробки передач, предназначенной для одно - или двухосных тягачей мощностью 117, 7 кВт. Коробка имеет четыре ступени, разбитые на два диапазона - рабочий и транспортный, каждый из которых состоит из двух реверсивных передач. Диапазоны переключаются посредством пластинчатого синхронизатора, установленного на выходном валу. Передачи внутри диапазонов переключаются под нагрузкой с помощью четырех масляных многодисковых фрикционных муфт, попарно расположенных на первичном и промежуточных валах. Гидротрансформатор соединен с коробкой передач посредством переходного картера, прикрепленного к крышке корпуса.

Применение в гидромеханических трансмиссиях в качестве механизма переключения передач фрикционных муфт позволяет значительно сократить длительность процесса переключения и свести к минимуму необходимое при этом усилие водителя. В гидромеханических передачах используют фрикционные муфты с вращающимся корпусом.

8.3.3. Автогрейдер.

Автогрейдер (Рис. 8.48.; 8.49.; 8.50.) является одной из основных машин, предназначенных для строительства дорог и их содержания. С помощью него профилируют земляное полотно, возводят насыпи высотой до 0,6м, перемещают и разравнивают грунт по дорожному полотну, планируют площадки и т.д. Прицепные грейдеры постепенно выходят из применения. В последнее время получают развитие только автогрейдеры, которые выпускаются мощностью 250 кВт.

Рабочий орган автогрейдера - отвал устанавливается под углом в плане к оси машины и с подъемом к оси дороги. При движении авто грейдера он срезает грунт и перемещает его к середине дороги.

Для среднего ремонта дорог и строительства, дорог в грунтах до IV категории используются чаще средние автогрейдеры. Для значительных объемов дорожных работ, строительства аэродромов, планирования больших площадей, а также при работе в тяжелых грунтах выгоднее применять тяжелые автогрейдеры.

В зависимости от выполняемой операции и положения рабочего органа при работе автогрейдера возникают силы сопротивления, аналогичные силах сопротивления при работе бульдозера.

Грейдеры применяют для послойной разработки и перемещения грунтов I...III категорий на строительных площадках, для перемещения дорожно-строительных материалов, устройства и профилирования полотна дорог, сооружения невысоких насыпей и протяженных выемок постоянного профиля, засыпки траншей, рвов, канав и ям, очистки строительных площадок и дорог от снега. Они бывают прицепные, полуприцепные и самоходные.

Рис. 8.49. Автогрейдер тяжелого типа Д-144.

Последние называются авто грейдерами и получили наибольшее распространение. Их разделяют по конструктивной массе на легкие (до 9 т), средние (до 13 т) и тяжелые (до 19 т). Для автогрейдеров большое значение имеет колесная схема, которая описывается колесной формулой в виде А х Б х В. В этой формуле А - число осей с управляемыми колесами, Б - число осей с ведущими колесами, В -общее число осей. Колесная формула отечественных автогрейдеров легкого и среднего типов 1x2x3, тяжелого типа 1хЗхЗх.

Отечественная промышленность выпускает легкие автогрейдеры с мощностью двигателя 45...65 кВт, средние — 80…82 кВт, тяжелые— 120 кВт. Длина отвала средних и тяжелых автогрейдеров 3700мм. Скорость перемещения автогрейдеров при резании грунта составляет 3,5... 10,0км/ч, а транспортном режиме — 30...40 км/ч. Современные автогрейдеры выполняют по единой схеме в виде самоходных трехосных машин-с полноповоротным отвалом и гидравлической системой управления рабочими органами. Рис. 8.50.

Поворотный круг может приводиться во вращение при помощи гидромотора, редуктора и открытой зубчатой передачи (на схеме не показаны). На кронштейнах закреплен основной рабочий орган автогрейдера — отвал. Причем отвал установлен в направляющих, нижние из которых шарнирно прикреплены к кронштейнам, а верхние соединяются с кронштейнами посредством зубчатых гребенок. Такая конструкция позволяет регулировать угол резания (вручную), перемещать отвал вдоль оси автогрейдера при помощи гидроцилиндра (на схеме не показан), устанавливать отвал под любым углом в плане (угол захвата а), изменять угол его установки в поперечном направлении до 18° в любую сторону (угол зарезания у),

поднимать и опускать отвал, выносить его в сторону, смещая тяговую раму, устойчивость автогрейдера при действии на него поперечной силы от косо установленного отвала и при движении по косогору можно обеспечивать боковым наклоном передних колес. На автогрейдеры также навешивают дополнительное рабочее оборудование в виде бульдозерного отвала, управляемого гидроцилиндром. Вместо бульдозерного оборудования можно устанавливать киповщик, представляющий собой многостоечное рыхлительное оборудование. Он служит для взлома дорожных покрытий при их ремонте и рыхлении плотных грунтов на глубину до 250мм при ширине захвата 930... 1400мм. Иногда кирковщик навешивают на кронштейнах с тыльной стороны основного поворотного отвала. На основном отвал можно крепить сменные уширители и удлинители для перемещения и планирования грунта, откосники для планирования откосов насыпей и выемок и очистка канав. Бульдозерный отвал можно заменять стреловидным отвалом для снегоочистки. Перед работой автогрейдера проводят установочные перемещения отвала. В процессе копания (планировки) управление автогрейдером сводится к выбору скоростных режимов, выдерживанию направления движения машины и регулированию положения отвала по высоте и углу поперечного наклона. Для планировки откосов отвал можно выносить в сторону за габарит машины. Грунт перед отвалом автогрейдера перемещается, как и перед отвалом универсального бульдозера.

Производительность автогрейдера при выполнении планировочных работ определяется так же, как и производительность универсального бульдозера.

Автогрейдер (Рис. 8.51.) представляет собой самоходную с однодвигательным приводом машину, состоящую из следующих частей: основной рамы 4, являющейся каркасом машины и несущей все остальные узлы, тяговой рамы с смонтированными на ней поворотным кругом 15 и отвалом 14 с ножом, дополнительного рабочего оборудования, двигателя 8, пневмоколесной ходовой части, трансмиссии, механизмов управления и кабины, выпускаемые в настоящее время автогрейдеры выполнены по единой принципиальной схеме. По этой схеме основная рама одним концом опирается на передний мост 18, а другим- на задние мосты 10. Поворотный круг с отвалом 14 установлен на тяговой раме. Тяговая рама передним концом соединена с помощью шарового шарнира с головной частью основной рамы, задней частью подвешена с двух сторон основной рамы с помощью гидроцилиндров 5 механизма управления отвалом. Основная рама сварной конструкции состоит из подмоторной рамы и хребтовой балки. На под-моторной раме имеются кронштейны для крепления двигателя, коробки передач 13 и кабина 7, снизу присоединены задние мосты. В задней части подмоторной рамы автогрейдера Д3_143 крепят рыхлитель — кирковщик. К передней части хребтовой балки, имеющей коробчатое (ДЗ-99, ДЗ-122, ДЗ-143) или круглое (ДЗ-98А) сечение, присоединены передний мост, бульдозер с кирковщиком 1 и тяговая рама рабочего органа. В средней части балки к раме приварены кронштейны для установки рычагов фиксации гидроцилиндров подъема отвала и выноса тяговой рамы.

1. рыхлитель; 2, 5. гидроцилиндры; 3, 12. карданные валы; 4. основная рама;

6. вал рулевого колеса; 7. кабина; 8. двигатель; 9. радиатор; 10. задний мост;

11. сцепление; 13. коробка перемены передач; 14. отвал; 15. поворотный круг;

16. тяговая рама; 17. цапфа переднего моста; 18. передний мост.

Рис. 8.52.

Тяговая рама 2 (Рис. 8.52.) сварной конструкции имеет Т - образную (автогрейдер ДЗ-99) или треугольную (автогрейдеры ДЗ-122, ДЗ-143, ДЗ-98А) форму. Она соединена с основной рамой шкворнем 3 и тремя гидроцилиндрами (два гидроцилиндра подъема-опускания отвалаи гидроцилиндр выноса тяговой рамы). Такая конструкция позволяет устанавливать отвал под разными углами в вертикальной плоскости и выносить его за пределы основной рамы. Литой поворотный круг 1 прикреплен на направляющих накладках 4 и 9 к тяговой раме, относительно которой он может поворачиваться вместе с отвалом 7. Грейдерный отвал, оснащенный двумя основными и двумя боковыми ножами 5 и 6, имеет направляющие, которые необходимы для его выноса в сторону относительно поворотного круга. К поворотному кругу отвал прикреплен посредством двух кронштейнов 8.

Механизм подвески тяговой рамы служит для установки отвала в рабочее или транспортное положение, а также для изменения глубины резания и состоит из левого и правого рычагов, рамки, двух гидроцилиндров подъема и опускания отвала, гидроцилиндра выноса тяговой рамы и гидроцилиндра выдвижения отвала.

Механизм поворота отвала установлен на тяговой раме и состоит из поворотного круга, редуктора поворота отвала и гидромотора. Вращение от гидромотора передается через червячный редуктор выходному валу, на конце которого имеется шестерня, находящаяся в зацеплении с зубчатым венцом поворотного круга.