- •Тема 8 "Машины и оборудование для земляных работ" (12 часов)

- •1. Машины для подготовительных работ;

- •2. Землеройно-транспортные машины;

- •8.1.2. Физико-механические свойства грунтов.

- •8.2. Машины для подготовительных работ.

- •8.2.1. Кусторезы.

- •8.2.4. Расчет производительности.

- •8.3. Землеройно-транспортные машины.

- •8.3.1. Бульдозеры.

- •Трансмиссия

- •8.3.2. Скреперы.

- •8.3.4. Грейдеры-элеваторы.

- •8.3.5. Расчет производительности.

- •8.4.2. Устройство одноковшового экскаватора и виды сменного рабочего оборудования.

- •8.4.3. Расчет производительности одноковшового экскаватора.

- •8.4.4. Многоковшовые экскаваторы.

- •8.5. Машины для буровых работ.

- •8.6. Машины и оборудование для уплотнения грунтов.

- •8.8 Контрольные вопросы

- •Тема 9 "Машины и оборудование для свайных работ" (2 часа)

- •9.6 Контрольные вопросы. 482

- •9.1 Способы устройства свайных фундаментов

- •9.2. Копры и копровое оборудование

- •9.3. Способы, машины и оборудование для бескопрового погружения свай.

- •9.4. Свайные молоты

- •9.5. Вибропогружатели и вибромолоты.

- •9.6 Контрольные вопросы.

8.2. Машины для подготовительных работ.

Прежде чем строить дорожное полотно, необходимо подготовить дорожную полосу для работы землеройных, транспортных и других машин.

Подготовительные работы заключаются в удалении деревьев, кустарников, дернового слоя и корневых систем растительного покрова за пределы полосы отвода дороги. В подготовительные работы входит также рыхление плотных грунтов.

В настоящее время все эти операции широко механизированы. Валка деревьев, корчевание пней, удаление камней и срезанных кустов производится корчевателями; деревья и кустарник срезают кусторезами; плотные грунты рыхлят рыхлителями. Кроме перечисленных машин, могут применяться бульдозеры.

8.2.1. Кусторезы.

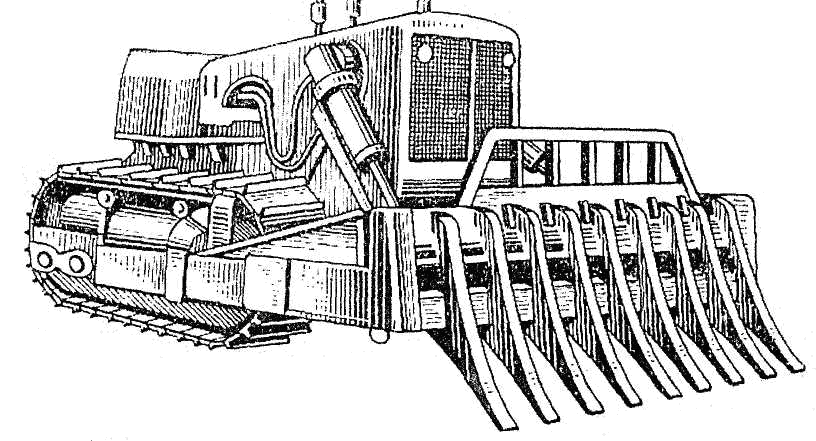

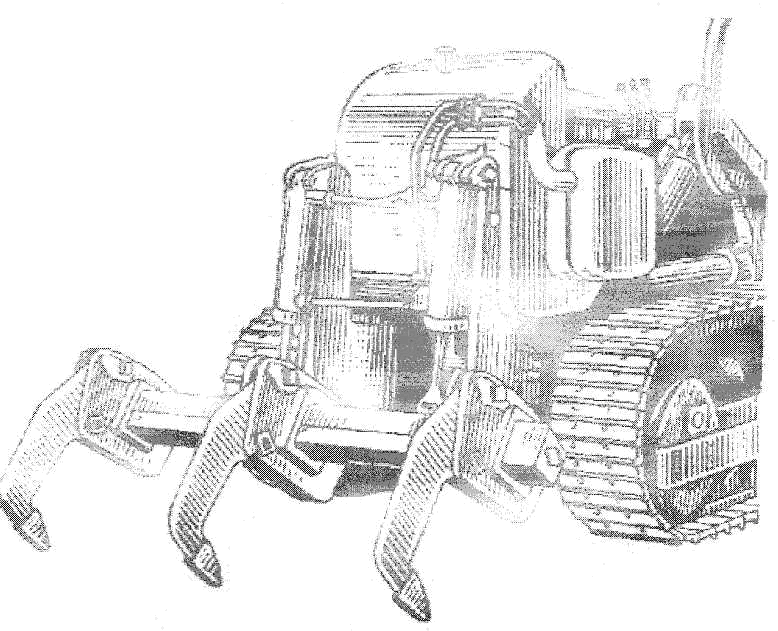

Они предназначены для срезания кустарника и деревьев небольшого диаметра (20 - 40см). Кусторез - навесное оборудование к гусеничному трактору или мощному колесному тягачу. По конструкции рабочего органа разделяют кусторезы с активным или пассивным рабочим органом. Наибольшее распространение получили машины с пассивным рабочим органом, что объясняется простотой их конструкции и надежностью в работе.

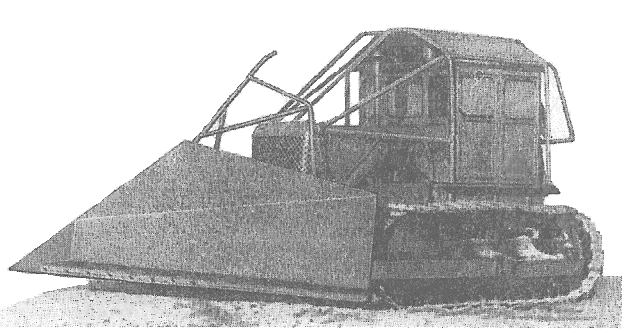

Кусторез с пассивным рабочим органом (Рис. 8.7.) представляет собой гусеничный трактор котором навешено рабочее оборудование. Ходовые тележки трактора шарнирно соединены с П-образной рамой, которую можно поднимать и опускать гидроцилиндрами. К ней при помощи сферического шарнира прикреплен рабочий орган кустореза — клиновидный отвал. На его нижней части имеются ножи, чаще с пилообразной режущей кромкой. За отвалом установлены лыжи, ограничивающие заглубление отвала. Центральная часть отвала имеет дополнительное усилие. Для защиты машины от падающих деревьев предусмотрено ограждение. При работе отвал кустореза опускают на грунт, машина передвигается вперед, срезая кустарник и мелкие деревья и отодвигая их в стороны. В зависимости от условий работы проводят один или несколько проходов по одному следу. При коротких захватках работу осуществляют челночным способом без разворотов. При большой длине расчищаемой площадки машина работает с разворотами. Производительность ножевых кусторезов 11000...14000 м2/ч при средней скорости движения 3..4км/ч и ширине захвата до 3,6м.

Двигаясь острием клина вперед, кусторез, навешенный спереди трактора (тягача), срезает ножами кустарник и стволы деревьев толщиной до 30см и отваливает их в обе стороны от полосы прохода. По ГОСТу 7655-64 навесные двухот-вальные кусторезы с пассивными рабочими органами на гусеничных тракторах должны изготовляться двух типов: на гусеничных тракторах (КТ) и на гусеничных тракторах болотной модификации (К.ТБ). основные параметры кусторезов с пассивным рабочим органом приведены в табл.

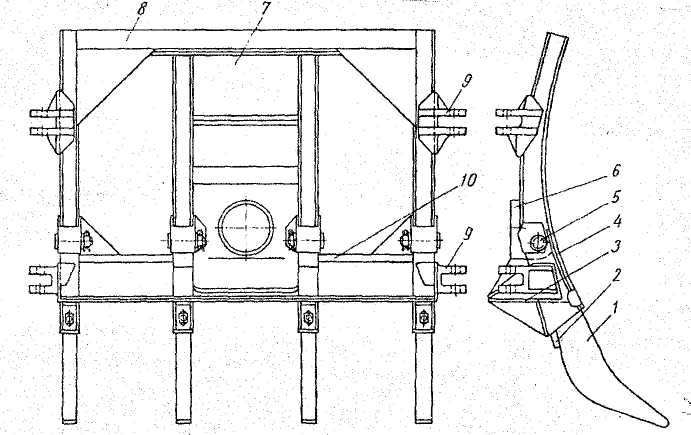

Кусторез с пассивным рабочим органом состоит из следующих основных узлов: рабочего органа, толкающей рамы, передней стойки, ограждения и системы управления.

Рис. 8.7. Кусторез с пассивным рабочим органом.

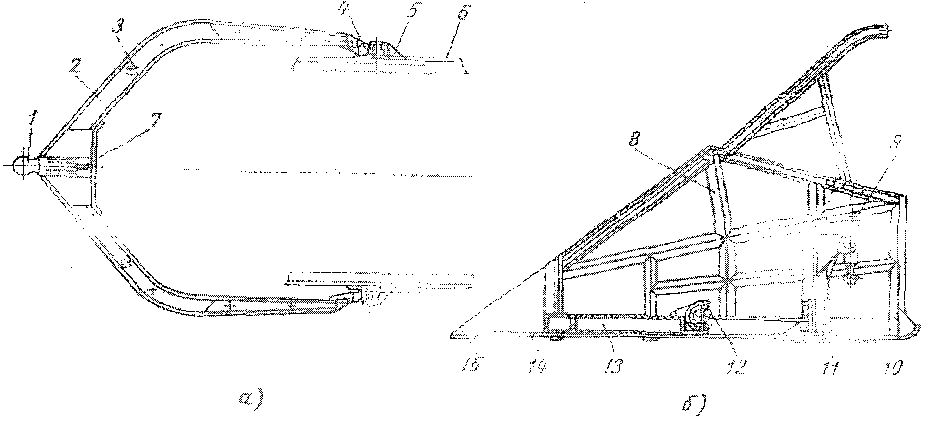

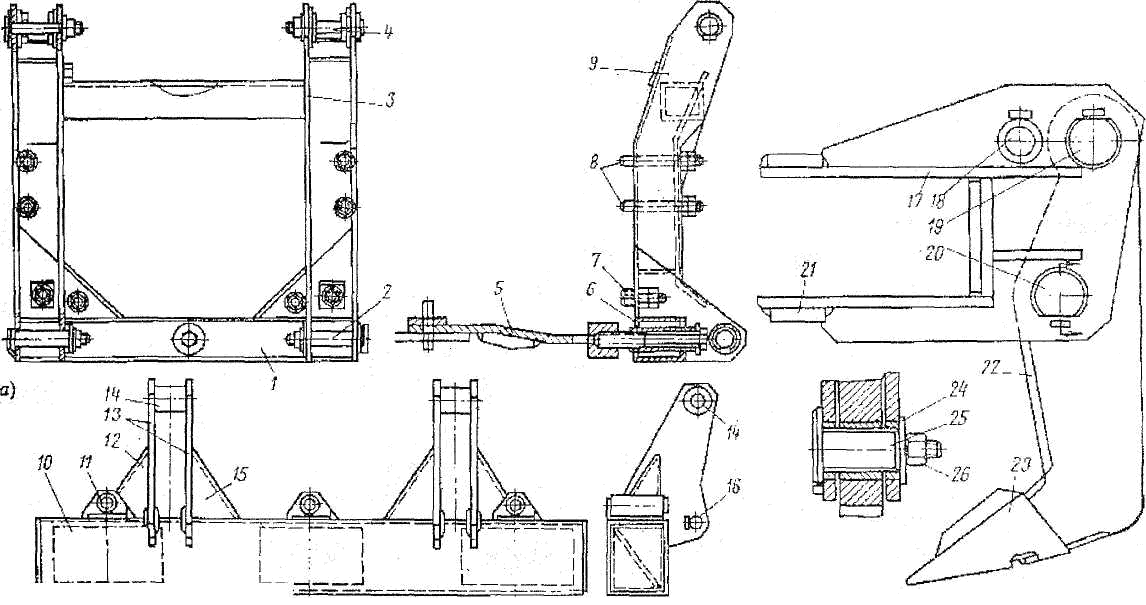

Рабочим органом кустореза является отвал (Рис. 8.8., б). Основанием отвала служит рама 13 А-образной формы, каждая балка которой сварена их двух угловых профилей. К поперечной балке приварено гнездо 12 съемной головки. К боковым сторонам рамы приварены подкладки, усиленные наклонными подкосами. На подкладках установлено по два стальных ножа 10, закрепленных болтами с потайной головкой. Ножи взаимозаменяемые.

В месте соединения правой и левой подкладок приварен носовой лист 14 для раскалывания пней и раздвигания сваленных деревьев, а также отбойник 15, предотвращающий поломку передних концов ножей. На раме 13 установлен каркас 8 из уголков, несущий листовую обшивку. Каркас с обшивкой образует отвальную поверхность для раздвигания срезанных деревьев и собирания их в валки.

Для смягчения ударов толкающей рамы и отвала к нижней части упорных коробок отвала прикреплены амортизаторы 11 из листовой резины толщиной 25мм. К верхней части упорных коробок приварены кронштейны пружинных амортизаторов 9.

Рис. 8.8. Основные рабочие органы кустореза:

а - толкающая рама; б - отвал: 1 - шаровая головка; 2 - брусья (балка);

3 - ушки; 4, 7 - проушины; 5 -упряжные шарниры; 6 - гусеничная рама трактора; 8 - каркас; 9 - пружинные амортизаторы; 10 - ножи; 11 - резиновые амортизаторы; 12 - гнездо; 13 - рама; 14 - носовой лист; 15 - отбойник.

Толкающая рама (Рис. 8.8., а) представляет собой подковообразную конструкцию из брусьев 2 переменного коробчатого сечения. Брусья сварены из швеллеров и пластин. К переднему торцу брусьев приварена шаровая головка 1 с ушками 3, к которым присоединяется подвижная обойма блоков. К задним концам рамы приварены проушины 4, которые надеваются на цапфы упряжных шарниров 5 рамы 6 гусеничной тележки трактора.

Для предотвращения износа отверстий проушин 4 в них установлены сменные втулки. Ушки 3 используются для соединения со штоками пружинных амортизаторов. Толкающая рама соединена с отвалом литой съемной головкой, передняя стойка состоит из двух боковых стоек (швеллеров), связанных вверху поперечной квадратной балкой, сваренной из стального уголка. Боковые стойки укреплены броневым щитом, предохраняющим радиатор трактора от повреждений. Кабина трактора защищены от удара падающих деревьев и кустарника ограждением, сваренным из труб. Над крышей кабины трубы закрыты стальным листом. Ограждение крепится к четырем планкам, подведенным под углы кабины трактора, и к верхней балке передней стойки кустореза.

Для заточки ножей отвала отдельные модели кусторезов имеют заточное приспособление, состоящее из заточной головки со шлифовальным кругом.

Шлифовальный круг головки приводится во вращение через гибкий вал с помощью клиноременной передачи от дизеля трактора. Для заточки ножей кустореза рекомендуется применять абразивный круг типа 1111 по ГОСТу 4785-64 из электрокорунда или корунда, на керамической связке, средне мягкий (СМ) или средне твердый (СТ1) с зернистостью 24-46.

Кусторезы могут иметь канатную или гидравлическую систему управления. При канатной системе рабочий орган поднимается и опускается однобарабанной лебедкой, которая крепится шпильками к задней стенке заднего моста трактора. Эту операцию производят и с помощью двух гидроцилиндров, работающих от гидросистемы трактора.

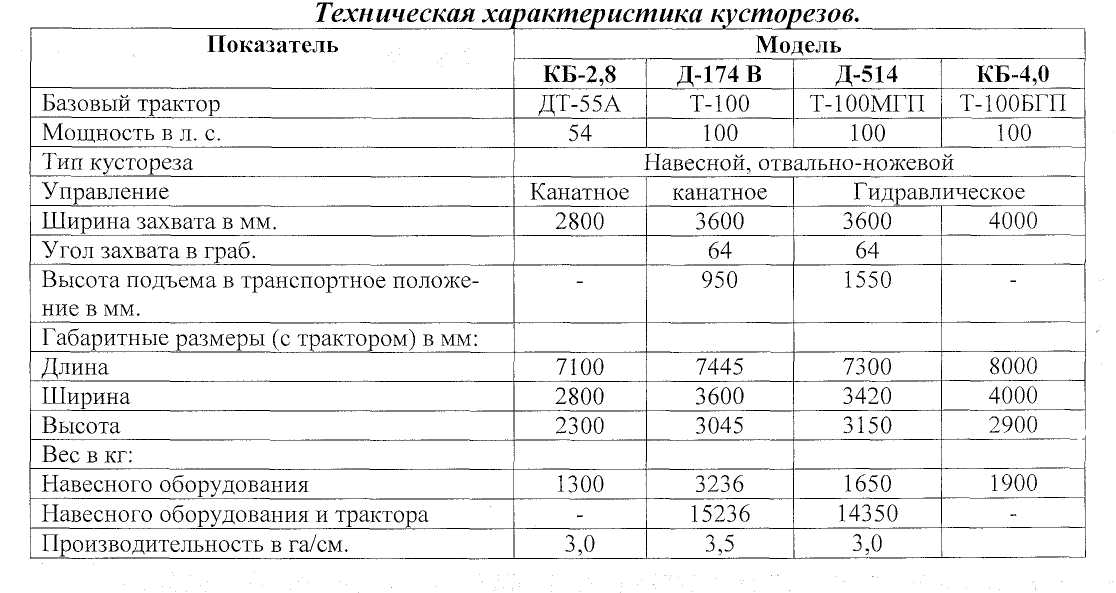

Техническая характеристика кусторезов с пассивным рабочим органом приведена в таблице:

Другую группу машин составляют кусторезы с активным рабочим органом, конструкция которого может быть самая различная.

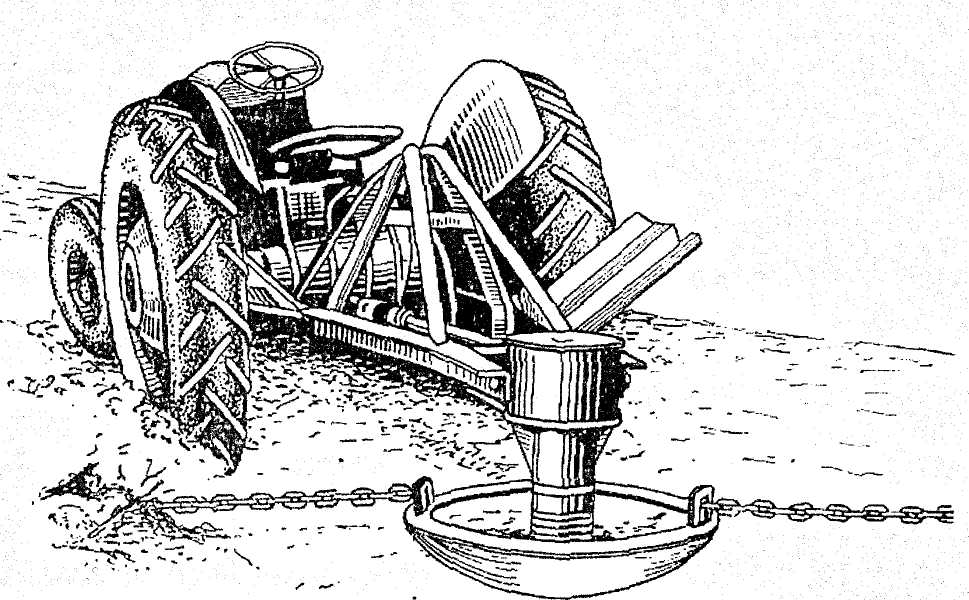

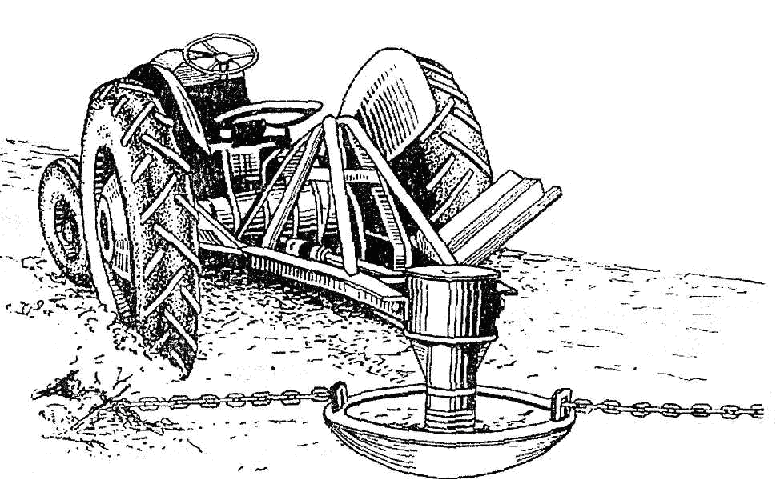

Так, у некоторых моделей (Д-306А) рабочий орган 8 представляет собой режущий аппарат типа косилки (Рис. 8.9.). Он расположен сзади трактора и установлен на задней стойке, 4. Нож, выполненный в виде пластины с зубьями, является его основной частью. Он совершает возвратно-поступательное движение и срезает кустарник. Высота среза регулируется установкой ножа. Привод ножа осуществляется от вала отбора мощности трактора / через систему передач 11. Спереди трактора остановлен отвал-собиратель 6, предназначенный для сбора срезанного кустарника в валки. Подъем и опускание рабочих органов 6, 8 осуществляется с помощью гидроцилиндров от гидропривода 5. У модели фирмы Паттерсон рабочим органом служит диск с цепями (Рис. 8.10.) вращающийся от редуктора, приводимого от вала отбора мощности трактора. На диаметрально противоположных сторонах диска прикреплены две цели, которые при вращении диска валят кустарники и деревья средней величины. Такой рабочий орган навешивается на колесный трактор мощностью 100л. с. и обеспечивает ширину полосы захвата до 2,5м, с производительностью 2,0-2,8 га/час.

Рис. 8.9. Кусторез с активным рабочим органом типа косилки:

1 - трактор; 2 - ограничитель подъема рабочего органа; 3 - вал отбора мощности; 4 - задняя стойка; 5 - гидропривод; 6 - отвал собирать; 7 - тяга; 8 - режущий аппарат; 10 - вилка; 11 - привод режущего аппарата; 12 - поперечная балка.

Рис. 8.10. Кусторез с активным рабочим органом цепного типа:

Рабочим органом может быть горизонтальная дисковая пила (фирмы Ле Тур-но) с электродвигателем и редуктором, смонтированная на выдвижной балке, обеспечивающей вылет при резке деревьев до 4,5м. Над пилой расположена наклонная балка, предназначенная для валки стволов, подрезанных пилой; толкающий упор балки находится на высоте 6м от земли. Рабочий орган монтируется на самоходное шасси с мотор-колесами, мощностью 100л.с. На ряду с навесными на тракторах и тягачах кусторезами с активным рабочим органом известны отдельные модели самоходных машин фирмы Ле Турно. Машина представляет собой раму с двумя вальцами диаметром 1500мм и длиной 3650мм, на которых она движется по земле.

Привод вальцов осуществляется от дизеля мощностью 220л.с. По всей поверхности вальцов установлены зубцы-грунтозацепы. Перед вальцами установлены упоры, также оборудованные зубцами. Нажимая упором на ствол дерева, машина наклоняет его, а следующий за упором валец наезжает на наклонное дерево и пригибает его к земле; второй ломает ствол. За несколько следующих проходов машина зубцами вальцов дробит поваленные деревья. Управление всеми операциями производится с кнопочного пульта. Производительность машины достигает 1,5 га/ч.

8.2.2. Корчеватели.

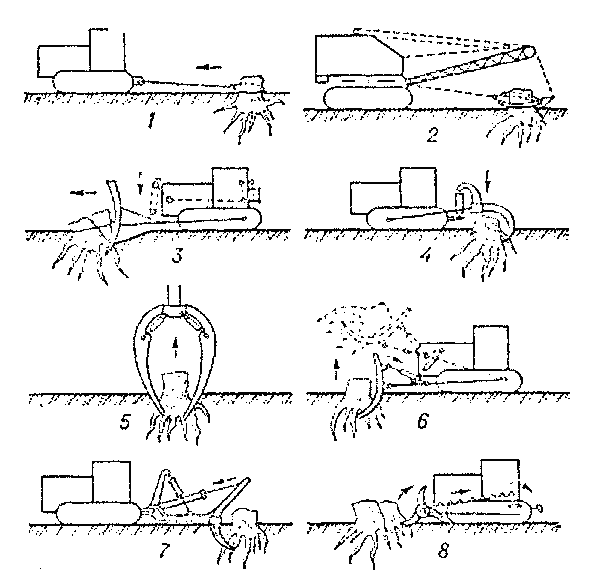

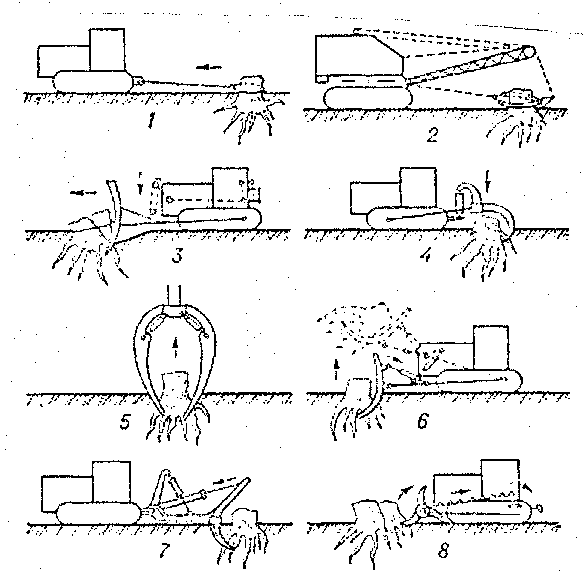

О дним

из видов подготовительных работ является

корчевка пней и валунов на участке

строительство. Существует несколько

способов выполнения этих работ. (Рис.

8.11.).

дним

из видов подготовительных работ является

корчевка пней и валунов на участке

строительство. Существует несколько

способов выполнения этих работ. (Рис.

8.11.).

Рис. 8.11. Способы корчевки пней.

1. Тягачи;

2. Экскаватором с клещевым захватом и канатным приводом.

3. Корчевателем с пассивным рабочим органом с передним и

4. задним расположением рабочего органа;

5. Гидравлическим экскаватором с клещевым захватом;

6. 7. Активным рабочим органом с передней и задней подвеской;

8. Роторный корчеватель.

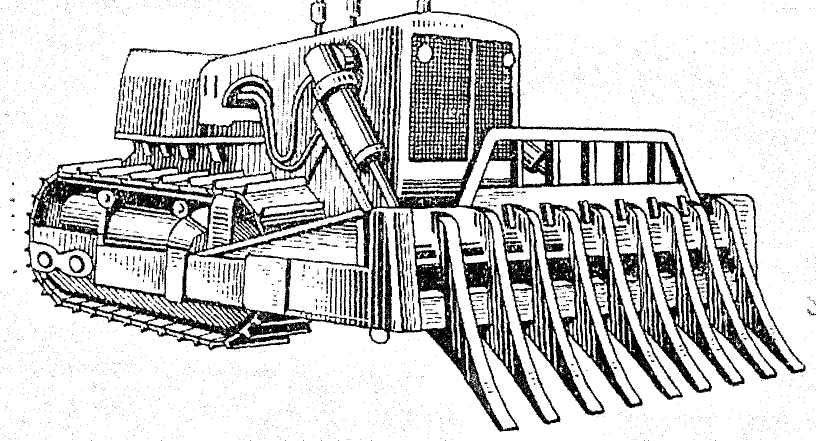

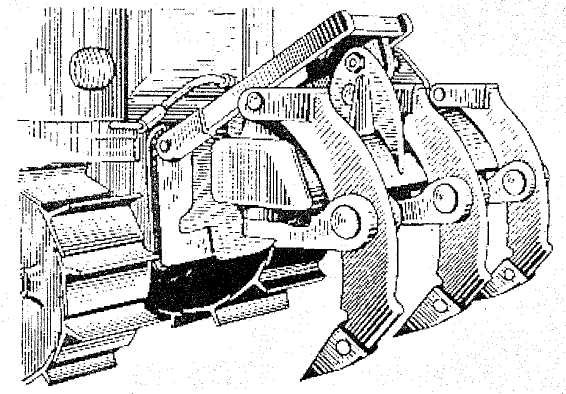

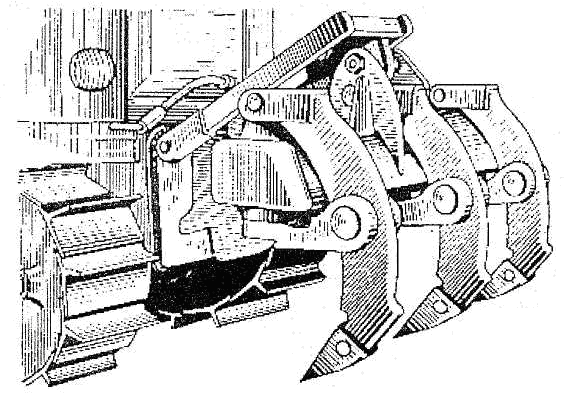

Корчеватель является навесным оборудованием к гусеничному или мощному колесному тягачу. В зависимости от расположения рабочего органа на базовом тракторе или тягаче различают корчеватели переднего и заднего расположения. В зависимости от назначения рабочего органа выделяют: корчеватели, корчеватели-собиратели и корчеватели-погрузчики. Последние способны выполнять операции по загрузке выкорчеванных пней и камней в транспортные средства. По типу системы управления разделяют корчеватели, имеющие канатно-блочный и гидравлический приводы.

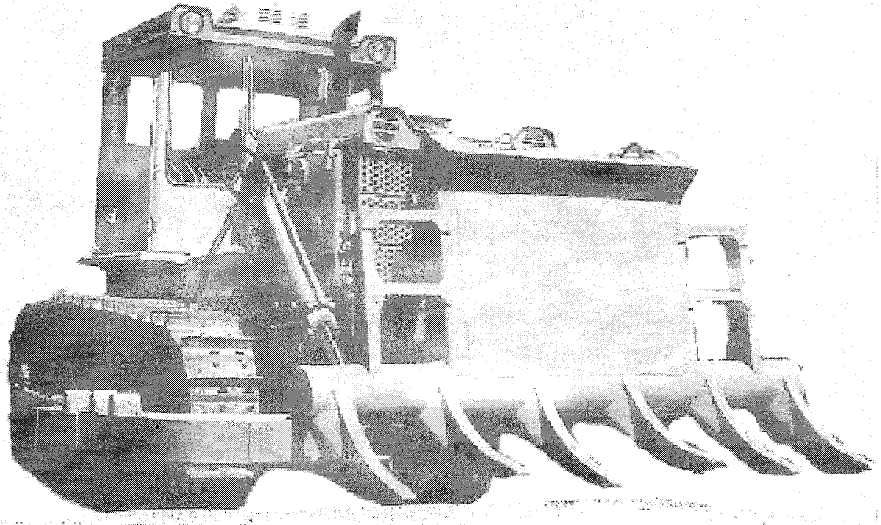

Наибольшее распространение получили корчеватели переднего расположения (Рис. 8.12.) При движении вперед и опущенном отвале зубья такого корчевателя врезаются в грунт и вычесывают корни растений на поверхность земли. Зубьями отвала корчевателя производится также корчевание пней диаметром до 45см. ГОСТ 8970-64 предусматривает изготовление навесных корчевателей на гусеничных тракторах с передним расположением рабочего органа двух типов: с канатным управлением (КК) и с гидравлическим управлением (КГ).

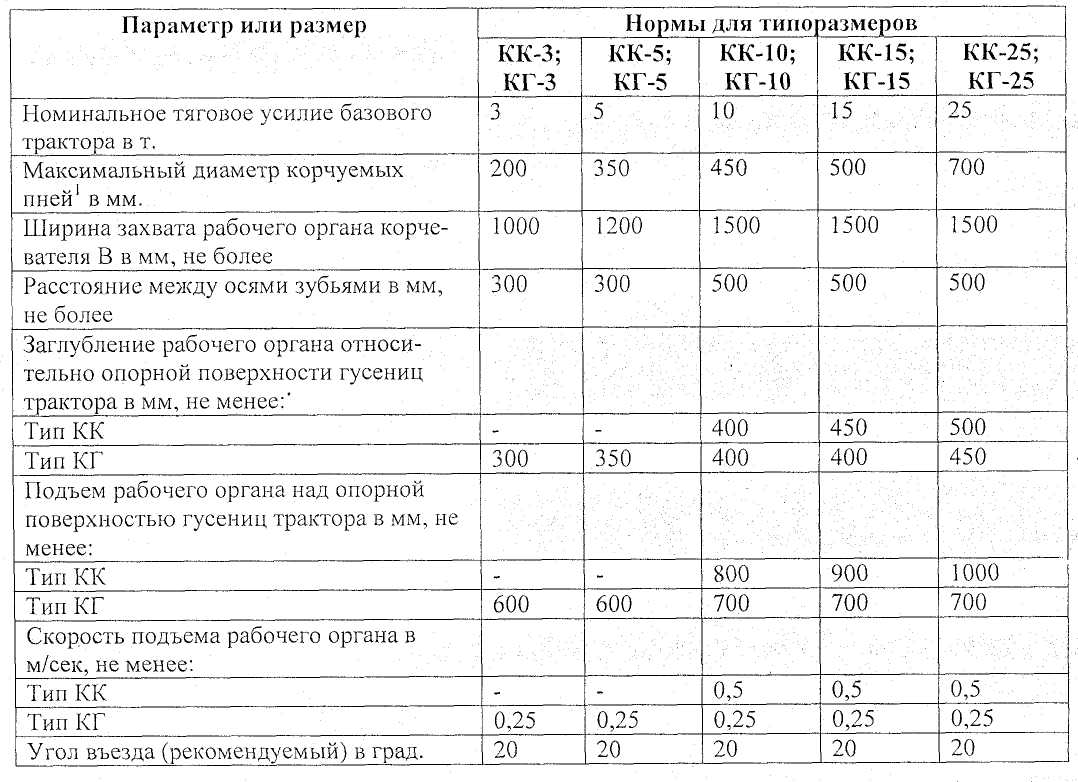

Основные параметры этих корчевателей приведены в таблице.

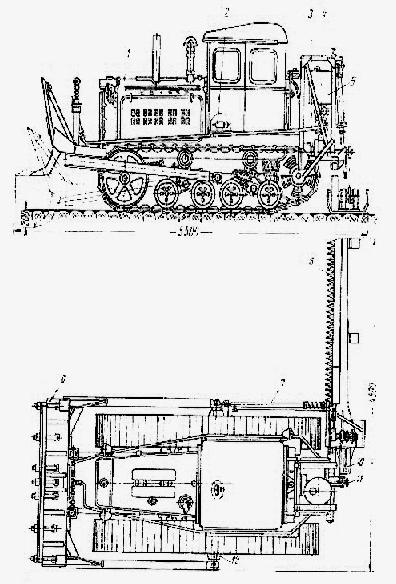

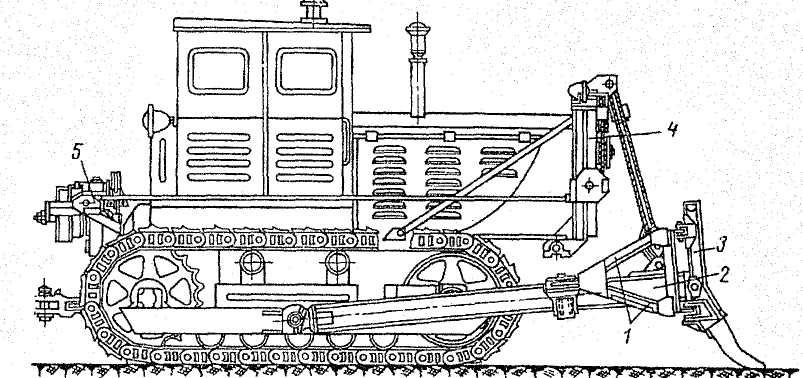

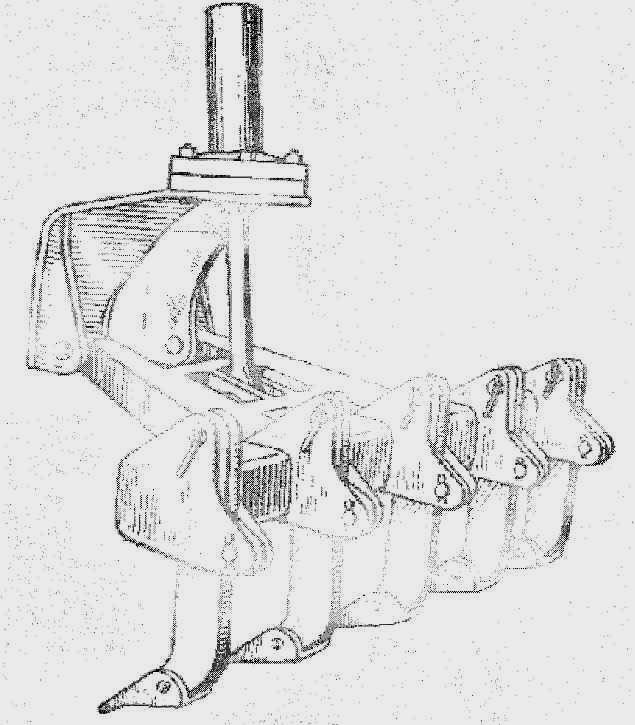

Основными узлами корчевателя (Рис. 8.13.) с передним расположением являются универсальная рама 2, рабочий орган 3 (отвал с зубьями), передняя стойка 4, толкатели / и лебедка 5.

Рис. 8.12. Общий вид корчевателя с передним расположением рабочего органа.

Универсальная рама представляет собой подковообразную конструкцию из брусьев переменного коробчатого сечения (подробнее о ней см. в описании кусторезов).

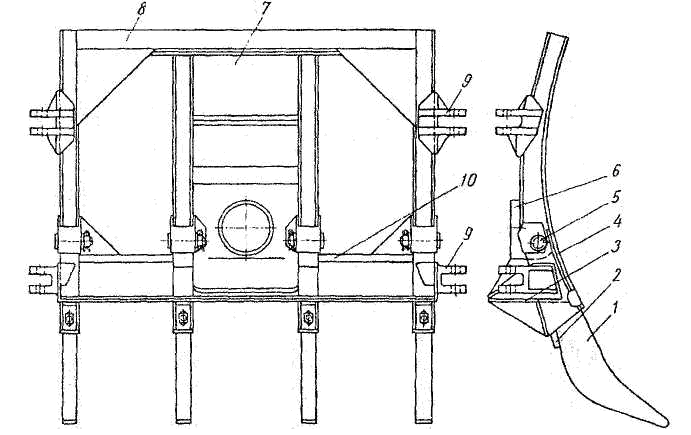

Отвал (Рис. 8.14.) состоит из четырех вертикальных стоек 10 коробчатого сечения, связанных в нижней части лобовым листом 4. В верхней части вертикальные стойки свариваются с поперечиной 8. Для придания отвалу жесткости вдоль нижней части отвала с тыльной стороны приварены под углом два листа 3, которые образуют с передним лобовым листом коробчатую балку треугольного сечения.

Центральная лобовая часть отвала закрыта листом 7, предохраняющим обойму блоков от повреждений и попадания грунта.

С тыльной стороны отвала. Посредине, приварено шаровое гнездо 6, которым отвал устанавливается на шаровую головку толкающей рамы корчевателя. Отвал имеет четыре зуба 1, закрепленных в гнездах пальцами 5 и клиньями 2, с торцов к отвалу приварены по два башмака 9.

Толкатель одним концом крепится к башмакам 9, другим присоединяется при помощи штырей к башмакам универсальной рамы.

Основные параметры корчевателей с передним расположением

Рис. 8.13. Основные узлы корчевателя:

1 - толкатели; 2 - универсальная рама;

3 - отвал с зубьями; 4 - передняя стойка; 5 - лебедка.

1 Принят по срезу хвойной породы с поверхностной корневой системой корчуемого пня через 3-4 года после рубки.

К орчевка

пней производится средними зубьями

отвала под действием толкающего усилия

трактора. При канатно-блочной системе

управления отвал заглубляется

под влиянием собственного веса, при

гидравлической системе - принудительно.

Конструкция передней стойки аналогична

передней стойке кусторезов. Две боковые

стойки из швеллеров связаны между собой

вверху поперечной квадратной балкой,

сваренной из уголков. Вся конструкция

дополнительно укреплена броневым щитом,

защищающим радиатор трактора от

повреждений.

орчевка

пней производится средними зубьями

отвала под действием толкающего усилия

трактора. При канатно-блочной системе

управления отвал заглубляется

под влиянием собственного веса, при

гидравлической системе - принудительно.

Конструкция передней стойки аналогична

передней стойке кусторезов. Две боковые

стойки из швеллеров связаны между собой

вверху поперечной квадратной балкой,

сваренной из уголков. Вся конструкция

дополнительно укреплена броневым щитом,

защищающим радиатор трактора от

повреждений.

1 - зубья; 2 - клин; 3 - лист; 4 - лобовой лист; 5 - палец; 6 - шаровое гнездо

7 - лобовой лист; 8 - поперечина; 9 - башмаки; 10 - стойка.

Толкатели служат для дополнительного крепления отвала к раме. Их изго товляют в виде треугольной формы, каждая балка которой представляет собой коробку, сваренную из уголков. В углы каждого толкателя вварены проушины Передние проушины с помощью пальцев соединяются с башмаками на отвале, задние крепятся штырем к башмаку на раме корчевателя.

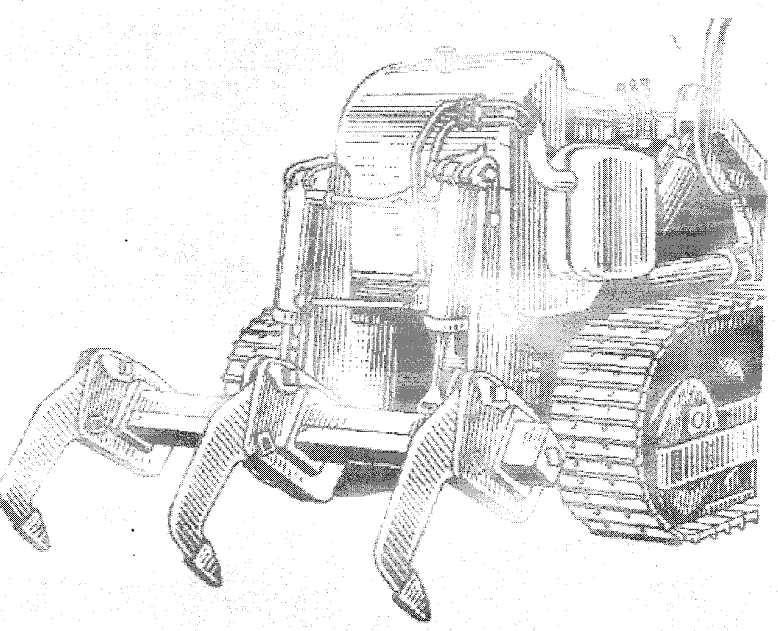

З а

последнее время значительное

распространение получили широкозахватные

корчеватели (Рис. 8.15.), отвалы которых

снабжены 9-10 зубьями, что делает машины

пригодными как для корчевания пней,

так и для удаления с участка корней,

поваленных деревьев, т.е. корчеватели

используются в качестве собирателей

а

последнее время значительное

распространение получили широкозахватные

корчеватели (Рис. 8.15.), отвалы которых

снабжены 9-10 зубьями, что делает машины

пригодными как для корчевания пней,

так и для удаления с участка корней,

поваленных деревьев, т.е. корчеватели

используются в качестве собирателей

Рис. 8.15.

Широкозахватный корчеватель

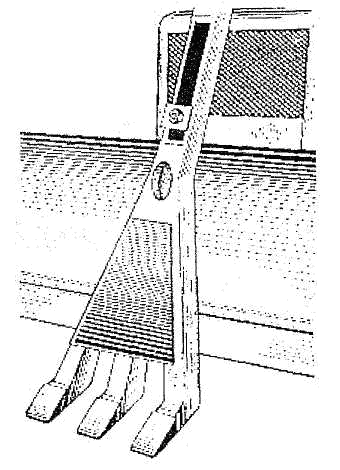

На рис. 8.16. показаны тройные зубья фирмы Рансом, которые могут навешиваться на отвал бульдозера высотой от 875 до 1290мм.

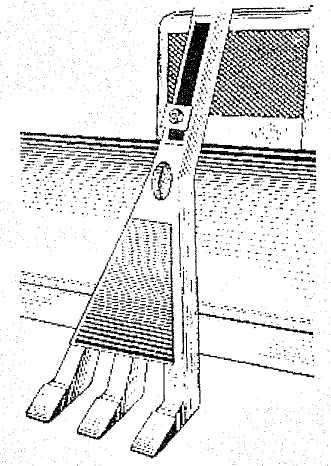

Рис. 8.16. Съёмные зубья корчевателя к отвалу бульдозера. При установке зубьев изменений в конструкции отвала не требуется. Такими зубьями можно корчевать корни, пни и извлекать камни. Корчеватель с задним расположением рабочего органа имеет рабочий орган рычажного типа (Рис. 8.17.). На сварной раме 3. шарнирно соединенной с прицепным устройством 6 трактора установлен рабочий орган. Он состоит из двух литых двуплечих рычагов 1 и двух клыков-собирателей 2. двуплечие рычаги свободно надеты на ось 14, закрепленную в кронштейнах рамы, а клык-собиратель жестко закреплен на осях-фиксаторах 17.

Рис. 8.17. Корчеватель

с задним расположением рабочего органа:

Управление подниманием и опусканием рабочего органа и его поворотом осуществляется при помощи конечного привода. Корчевка пней может производиться различным способом: заглублением клыков и удалением пня под действием толкающего усилия трактора; заглублением клыков под пень и извлечением его только путем поворота рычагов при опущенной на грунт раме; заглублением, клыков под пень и удалением его путем поворота рычагов с одновременным поступательным движением трактора.

При корчевке сравнительно небольших пней используют первый и третий способы. Пни большого диаметра корчуют вторым-способом.

с

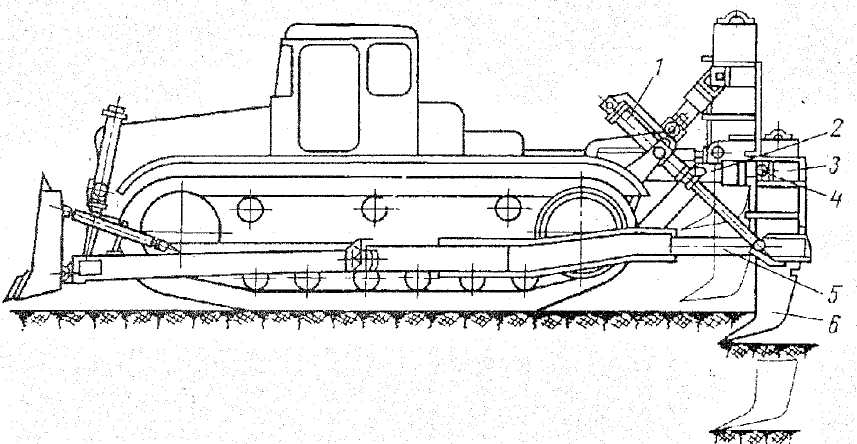

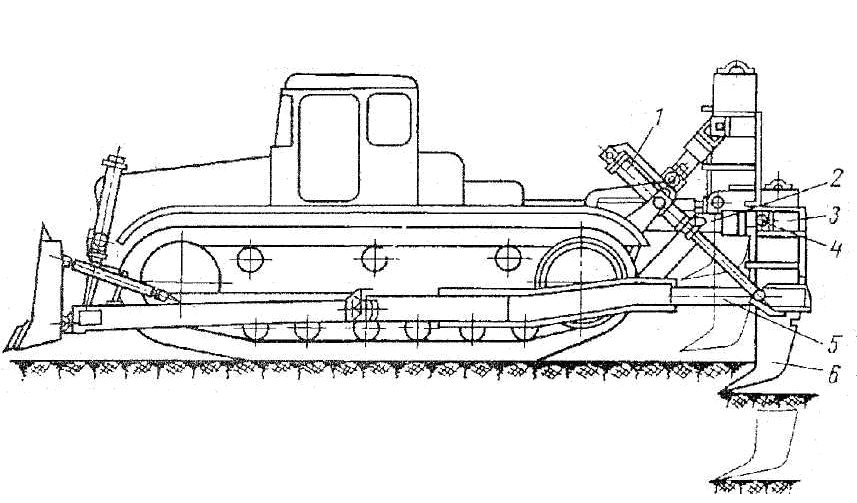

8.2.3. Рыхлители. (Рис. 8.18.)

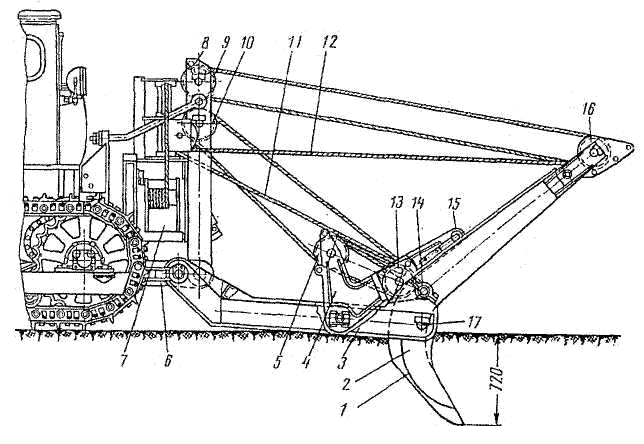

Они служат для послойного рыхления прочных и мерзлых грунтов с последующей их разработкой другими типами машин. Рыхлители обычно выполняют как навесное оборудование, размещаемое в задней части гусеничного трактора. Их классифицируют по тяговому усилию базового трактора и его мощности: легкие (тяговое усилие - 30... 100 кН, мощность двигателя базового трактора - менее 120 кВт), средние (100... 150 кН, 120... 150 кВт), тяжелые (250 кН, 300...500 кВт), сверхтяжелые (500 кН, 550...1000 кВт). По конструкции навесного устройства различают рыхлители трехзвенные, параллелограммные нерегулируемые и парал-лелограммные регулируемые. В любом случае к корпусу заднего моста трактора жестко прикреплена рама, шарнирно соединенная с поворотным элементом (Рис. 8.19.). В трехзвенных рыхлителях к этому элементу приварена поперечная балка. У параллелограммных рыхлителей она имеет шарнирное соединение и дополнительно крепится у нерегулируемых рыхлителей тягой, у регулируемых гидроцилиндрами. Гидроцилиндры служат для подъема и опускания поперечной балки. На ней смонтированы корпуса, в которых установлены рыхлящие стойки, на одном до пяти рыхлящих стоек (в зависимости от конструкции). Корпуса часто крепят к поперечной балке при помощи вертикальной оси. При работе рыхлителя, когда стойка защемлена в грунте, а одна из гусениц пробуксовывает, это уменьшает поперечные и скручивающие нагрузки на стойку. На стойках имеются сменные наконечники, изготавливаемые из материала, стойкого к абразивному износу.

Наиболее простая - трёхзвенная схема, наиболее сложная - параллелограммная регулируемая. Однако при заглублении стоек угол резания в трехзвенной схеме изменяется, а в параллелограммной остается постоянным. В параллелограммной регулируемой его можно изменять из кабины оператора гидроцилиндрами. Это повышает производительность рыхлителей. Разрушение пород и грунтов происходит при поступательном движении машины и одновременном принудительном заглублении стоек до заданной отметки. В процессе рыхления каждая стойка разрабатывает канавку, расширяющуюся в верхней части, при этом массив грунта разделяется на куски (глыбы), которые затем разрабатываются, транспортируются и грузятся другими машинами.

Рис. 8.19.Системы подвесок навесных рыхлителей:

A. трёхзвенная с креплением внутренней рамы корпусом заднего моста базового трактора;

Б. трёхзвенная с креплением охватывающей рамы к рамам гусеничных тележек или остову базового трактора;

B. четырёхзвенная с креплением внутренней рамы корпусом заднего моста базового трактора;.

Г. четырёхзвенная с креплением внутренней рамы к основу и корпусу заднего моста через дополнительную охватывающую раму;

Д. трёхзвенная с охватывающей универсальной рамой, предназначенной для использования с передним и задним навесным оборудованием.

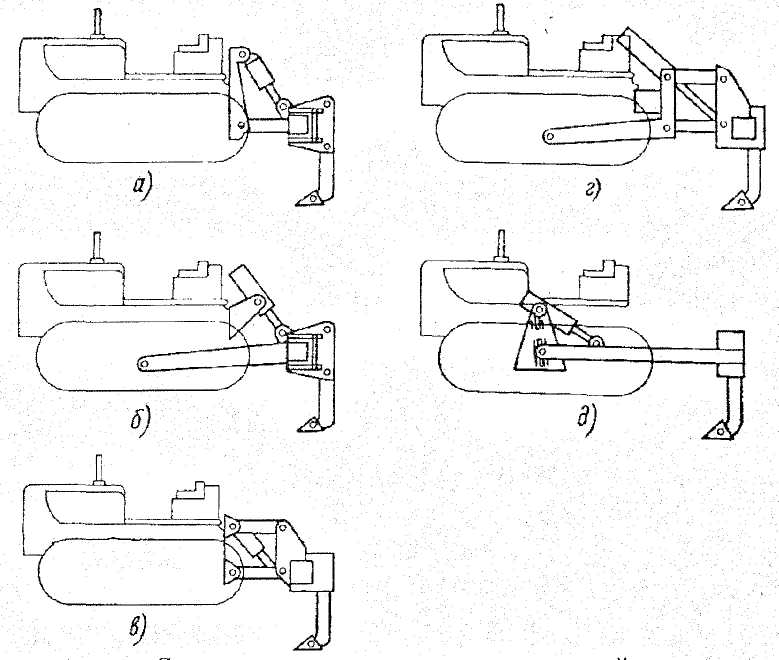

Различные типы рыхлителей представлены на Рис. 8.20.; 8.21.; 8.22.; 8.23. Основные узлы рыхлителя. Рис. 8.24.; зуб рыхлителя 8.25.

Рис. 8.20. Рыхлитель специального назначения

с четырёхточечной (параллелограммной) системой подвески:

1 - гидроцилиндр; 2 - верхняя тяга; 3 - рабочая балка;

4 - флюгер; 5 - нижняя рама; 6 - зуб.

Рис.

8.21. Рыхлитель с изогнутыми зубьями.

Рис.

8.21. Рыхлитель с изогнутыми зубьями.

Рис. 8.22. Рыхлитель с зубьями в поворотных кронштейнах.

Рис. 8.23. Рыхлитель с откидными зубьями.

Рис. 8.24. Основные узлы рыхлителя общего

Н азначения

с трёхточечной системой подвески:

азначения

с трёхточечной системой подвески:

A. стойка; Б. рама; B. башмак с зубьями:

1,3- горизонтальные балки; 2, 7, 8 - шпильки; 4 - пальцы;

5 - прицепная серьга; 6 - специальный болт; 9 - вертикальная балка;

10 - балка; 11 - литые проушины; 12, 1 5 - рёбра; 13 - щёки; 14 - втулки;

16 - отверстия; 17 -башмак; 18, 19, 20 - отверстия; 21 - бобышка:

22 - зуб; 23 - наконечник: 24 -шайба; 25 - палец; 26 -- корончатая гайка.

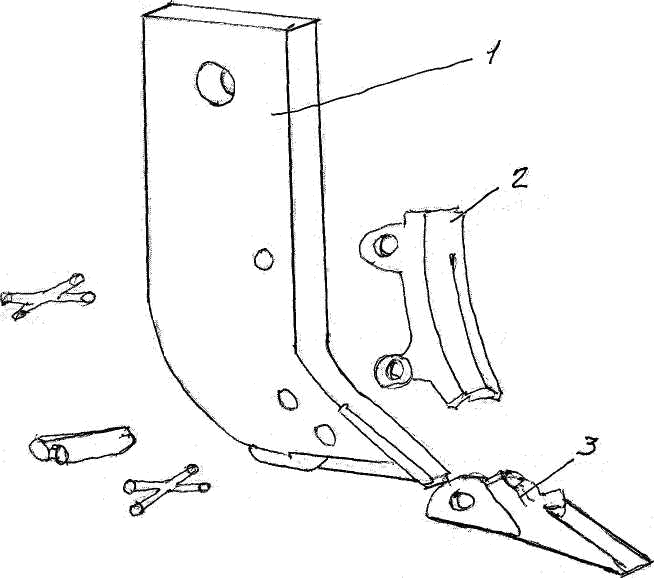

Рис. 8.25. Рабочий орган рыхлителя - зуб:

1 - стойка; 2 - защитные накладки; 3 - наконечники.