1 Прокатка

Сущность процесса прокатки заключается в том, что заготовка или слиток вследствие действия сил трения втягивается вращающимися валками в зазор между ними и обжимается.

Различают три вида прокатки: продольную, поперечную и косую (винтовую).

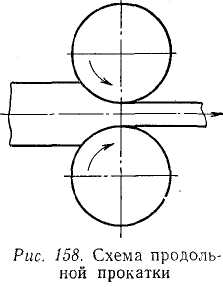

При продольной прокатке слиток или заготовка втягивается в зазор между валками, вращающимися в разные стороны(рис. 158), обжимается по высоте и увеличивается по длине и ширине; при этом сечение заготовки принимает форму зазора (калибра) между валками.

Для втягивания заготовки валками необходимо, чтобы между ними и заготовкой действовали силы трения достаточной величины. Условие захвата металла валками имеет вид (см. гл. IV):

или![]()

где

![]() —

угол захвата;

—

угол захвата;

![]() —

угол

трения.

—

угол

трения.

Следовательно, захват произойдет в том случае, если угол захвата равен или меньше угла трения.

Следовательно, возможное абсолютное обжатие при данном диаметре валков тем больше, чем больше угол трения или коэффициент трения. Для интенсификации процесса прокатки (повышение обжатий) трение иногда искусственно (насечка и наварка валков) увеличивают в начальных стадиях прокатки слитков.

Однако трение, как указано выше, при обработке давлением и, в частности, при прокатке играет отрицательную роль; оно повышает потребное усилие, увеличивает неравномерность деформации и т. д. Поэтому при дальнейшей прокатке с уменьшением высоты полосы, уменьшением в связи с этим абсолютных обжатий и облегчением условий захвата принимают меры (шлифовка и полировка валков, смазка их поверхности) для уменьшения коэффициента трения до минимальных значений, обеспечивающих захват.

В этом проявляется особая, двойственная роль трения при

Следует отметить двойственную роль и диаметра валков. По условию захвата целесообразно принимать большой диаметр валков. Однако чем больше диаметр валка, тем больше удельное и полное давление, больше уширение. Поэтому с уменьшением сечения и абсолютного обжатия диаметр валков уменьшают.

Качественно процесс прокатки в каждый момент времени можно рассматривать как процесс осадки металла между криволинейными наклонными бойками. Однако внешние зоны (жесткие концы, по терминологии И. М. Павлова (9, 24]) перед зоной деформации и за ней существенно влияют на силовые и деформационные условия прокатки от осадки и аналогия здесь только качественная.

При прокатке, как и при осадке, уменьшаются размеры заготовки по высоте (толщине) и увеличиваются по длине (вытяжке) и ширине (уширение).

Течение металла по длине в отношении валков в результате осадки происходит как в направлении прокатки, так и в противоположном (назад). Поэтому скорость выхода металла из валков больше, а скорость входа — меньше окружной скорости валков:

. vH < v0 < vh,

где vH, Vh — скорость металла на входе в зону деформации и на

выходе из нее;

Vo — окружная скорость валков.

На выходе из зоны деформации металл опережает валки. Это явление называют опережением. На входе в зону деформации металл отстает от валков. Это явление называют отставанием.

Таким

образом, зона деформации делится на две

зоны; опережения

и отставания. Границей между ними

является нейтральное

сечение, в котором скорость металла и

горизонтальная составляющая

окружной скорости валков равны между

собой. В

нейтральном сечении металл не перемещается

относительно валков.

Положение нейтрального сечения

определяется центральным углом![]() (рис.159).

(рис.159).

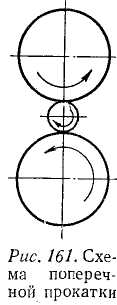

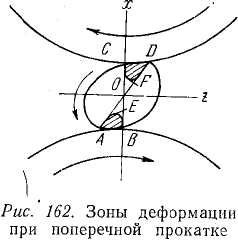

При поперечной прокатке цилиндрическую заготовку помещают между валками с параллельными осями, вращающимися в одну сторону (рис. 161). В процессе прокатки валки сближаются, заготовка вращается вокруг своей оси, диаметр ее уменьшается, длина увеличивается. Подробный теоретический анализ процесса поперечной прокатки и описание различных типов станов дал В. С. Смирнов [97, 98].

Поперечная прокатка

осуществляется при резко выраженной

неравномерности

деформации. Пластическая деформация

охватывает

очень небольшую область по ширине и

глубине сечения заготовки.

Схематически можно представить зону

пластической деформации

локализованной в объемах ЛЕВ

и

CFD

(рис.

162). В

этих объемах основные напряжения

следующие:

![]() ,

создаваемое

давлением валков, осевое напряжение

,

создаваемое

давлением валков, осевое напряжение![]() и

перпендикулярное

к ним

и

перпендикулярное

к ним![]() —

сжимающие. В объемах АОС

и

BOD

напряжения

—

сжимающие. В объемах АОС

и

BOD

напряжения

![]() —

сжимающее,

—

сжимающее,![]() и

и![]() —

растягивающие, вызванные расклинивающим

действием объемов АЕВ

и CFD.

—

растягивающие, вызванные расклинивающим

действием объемов АЕВ

и CFD.

При вращении заготовки и ее обжатии наружные слои раскатываются на внутренних, как на оправке, стремятся уменьшить толщину и увеличить длину и диаметр.

Наружные слои заготовки стремятся отслоиться от внутренних. Однако вследствие целостности заготовки этого не происходит, но появляются дополнительные напряжения сжатия в периферийных слоях и растяжения в центральных.

Дополнительные

напряжения растяжения суммируются с

основными и в

результате в центральной части заготовки

будут действовать

рабочие напряжения растяжения![]() и

и![]() .

Схема напряженного

состояния в этом случае имеет два

напряжения растяжения.

По мнению В. С. Смирнова, дополнительные

напряжения

.

Схема напряженного

состояния в этом случае имеет два

напряжения растяжения.

По мнению В. С. Смирнова, дополнительные

напряжения![]() в

центральной части сечения заготовки

могут быть по абсолютной

величине больше основных сжимающих.

Поэтому в центральной

части заготовки получается схема

всестороннего растяжения.

в

центральной части сечения заготовки

могут быть по абсолютной

величине больше основных сжимающих.

Поэтому в центральной

части заготовки получается схема

всестороннего растяжения.

Схема напряженного состояния с напряжениями растяжения по двум осям и тем более схема всестороннего растяжения, как указано выше, являются неблагоприятными для пластической деформации. При этих схемах велика вероятность хрупкого разрушения и действие механизма пластической деформации (сдвиг по плоскостям максимальных касательных напряжений) затруднено вследствие небольшой разницы между растягивающими рабочими напряжениями в центре заготовки, благодаря чему касательные напряжения малы.

В результате такой схемы напряженного состояния при поперечной прокатке в центральных слоях заготовки появляются разрывы и образуется полость даже при малых степенях деформации.

Поперечная прокатка не получила большого распространения, но ее применяют при прокатке периодических профилей часто в сочетании с косой (винтовой) прокаткой.

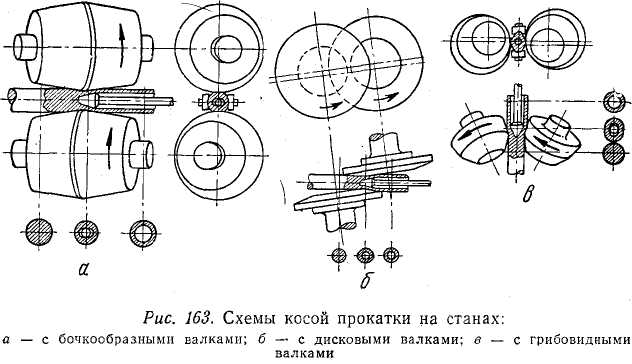

При косой прокатке заготовка, как и при поперечной прокатке, получает вращательное движение от валков, вращающихся в одну сторону. Кроме того, заготовка получает поступательное движение в направлении своей оси. В результате сложения этих движений каждая точка заготовки (за исключением точек на ее оси) движется по винтовой линии. Схемы косой прокатки приведены на рис. 163 [99].

Поступательное движение заготовки на станах с бочкообразными и грибовидными валками обеспечивается тем, что оси валков не лежат в одной плоскости, они перекрещиваются. В станах с дисковыми валками оси дисков лежат в одной плоскости и параллельны между собой; ось заготовки смещена от осевой плоскости валков.

Благодаря поступательному движению заготовка втягивается в суживающийся зазор между валками и получает обжатие по диаметру, при этом в заготовке может образоваться полость.

Косую прокатку применяют при производстве труб для прошивки заготовки, в результате чего из сплошной заготовки или слитка получается полая заготовка — гильза.

В настоящее время процесс прокатки осуществляют так, чтобы полость самопроизвольно не образовалась, так как это приводит к получению плохой внутренней поверхности (пленистой) гильзы и трубы. Для предотвращения образования полости оправку устанавливают надлежащим образом. Заготовка при прокатке надвигается на оправку, прошивается и затем прокатывается между валками и оправкой.

При косой прокатке заготовка скручивается в результате того, что по мере проникновения заготовки в зев валков число оборотов ее сечений повышается в связи с увеличением диаметра валков и уменьшением диаметра заготовки.

В последнее время получила большое развитие поперечная и поперечно-винтовая прокатка периодических профилей, представляющих собой тела вращения. Эти процессы разрабатывают сотрудники ВНИИМЕТМАШ под руководством А. И. Целикова.

Поперечно винтовая прокатка,периодических профилей имеет две разновидности [95, 98]: прокатка в винтовых калибрах и прокатка в трехвалковых станах.

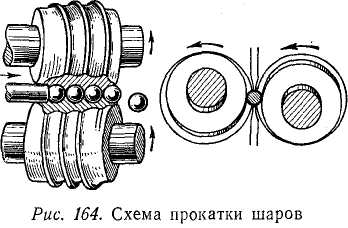

Прокаткой в винтовых калибрах получают трубы с поперечными и винтовыми ребрами, шары, ролики, велосипедные втулки и т. п. Сущность прокатки в винтовых калибрах ясна из схемы прокатки шаров (рис. 164) и ребристых труб (рис. 165) [95].

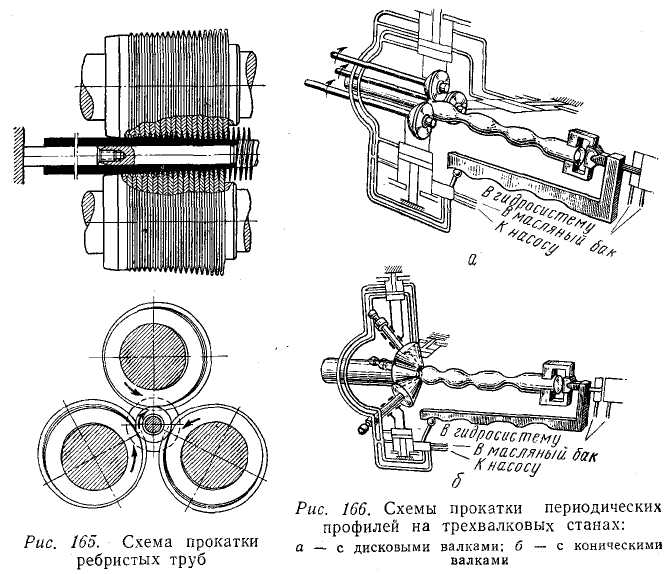

Схемы поперечно-винтовой прокатки периодических профилей на трехвалковых станах представлены на рис. 166. Три косольных валка вращаются в одну сторону. Цилиндрическая заготовка, находящаяся между валками, получает вращательное движение от валков и поступательное от зажимного патрона.

Валки могут сближаться и раздвигаться с помощью гидравлических цилиндров по закону, задаваемому копировальной линейкой, прикрепленной к зажимному патрону.