содержание

содержание 2

Введение 3

1 Основные понятия трафаретной печати 11

2 Области применения трафаретной печати 21

3 Материалы для трафаретной печати 25

4. Физико–химические процессы и явления в трафаретной печати 39

заключение 49

список используемых источников 50

Введение

Полиграфическое производство – это отрасль промышленности, занимающаяся размножением печатной продукции, а именно книжно–журнальной, деловой, газетной, этикеточной и упаковочной продукции.

С момента возникновения полиграфии и до наших дней, способы печати прошли непростой путь развития. Долгое время, для производства полиграфической продукции применялся один технологический процесс, который известен сейчас, как высокая печать. Сложность изготовления печатных форм высокой печати привела к появлению в полиграфии нового вида репродуцирования – глубокой печати. Промышленная революция полностью изменила подход к изготовлению полиграфической продукции. Требования нового времени – массовость и скорость производства, преобразовали небольшие печатные мануфактуры в полиграфическую промышленность. С изобретением более сложных печатных машин и материалов для печатных форм совершенствовались старые способы печати и возникали новые. Так появились флексография и типоофсет, офсетная и трафаретная печать. Процесс развития полиграфии продолжался непрерывно до наших дней и привел к возникновению принципиально новой, цифровой печати.

Способ печати – это процесс воспроизведения и тиражирования текстов или изображений. Стоит уточнить, что полиграфические способы печати характеризуются перенесением слоя краски с печатной формы на запечатываемый материал, в соответствии с заданным оригиналом – макетом.

На сегодняшний день, все известные в полиграфии способы печати различаются:

по принципу формирования печатных или пробельных элементов печатной формы;

по методу образования красочного слоя на печатной форме;

по способу передачи краски с печатной формы на запечатываемый материал;

по области применения.

Хотя в полиграфии существуют разные варианты классификации способов печати, основным является расположение печатных и пробельных элементов на печатной форме. По этому признаку различают четыре основных вида – высокая, глубокая, плоская и трафаретная печать. Современная цифровая технология печати выходит за рамки этого разделения, так как не имеет печатных форм.

Высокая печать получила свое название от печатных элементов, выступающих над поверхностью печатной формы.

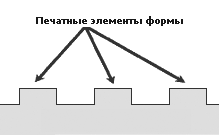

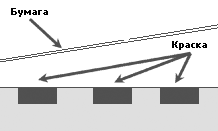

Элементы печатной формы высокой печати представлены на рисунке 1.1:

Рисунок 1.1 – Элементы печатной формы высокой печати

Краска наносится на них, не попадая на углубленные пробельные элементы. Процесс печатания происходит под давлением, в результате чего изображения оттискиваются на запечатываемой поверхности, вдавливаясь в нее.

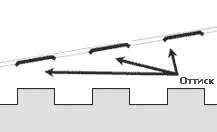

Процесс передачи краски с формы на оттиск представлены на рисунке 1.2:

Рисунок 1.2 Процесс передачи краски с формы на оттиск

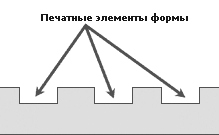

Готовый отпечатанный оттиск представлен на рисунке 1.3:

Рисунок 1.3 – Готовый отпечатанный оттиск

Способ высокой печати считается наиболее древним. Печатный пресс Иоганна Гуттенберга работал именно по такому принципу. Первые печатные формы вырезали из дерева.

Классическая высокая печать также носит название типографской. В настоящее время, она почти не используется в полиграфии, отдав доминирующую роль своей современной форме – флексографии. Последняя отличается от типографской печати применением гибких печатных форм. Типоофсет и ксилография также относятся к высокому способу печатания.

Среди достоинств высокой печати – простота процесса, легкость изготовления печатной формы, четкость и стабильность изображения во всем тираже.

Глубокая печать возникла в результате усовершенствования печатной формы высокой печати. Печатные элементы вырезаны в формной поверхности, а пробельные элементы выступают.

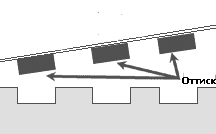

Элементы печатной формы глубокой печати представлены на рисунке 1.4:

Рисунок 1.4 – Элементы печатной формы глубокой печати

Краска наносится на печатную форму и заполняет углубления. Ее излишки на пробельных элементах удаляются специальным ножом – ракелем. Форму и запечатываемый материал помещают под пресс, получая выпуклый оттиск, который можно почувствовать на ощупь.

Нанесение краски на печатные элементы представлены на рисунке 1.5:

Рисунок 1.5 – Нанесение краски на печатные элементы

Переход краски на оттиск во время печати представлены на рисунке 1.6:

Рисунок 1.6 – Переход краски на оттиск во время печати

Изобретателем способа глубокой печати принято считать немецкого художника – гравера Альбрехта Дюрера.

При печати глубоким способом достигается большая точность и четкость воспроизведения полиграфической продукции. Среди ее достоинств также можно назвать высокую тиражестойкость, что дает возможность выпускать большие тиражи. Недостатком глубокой печати является высокая стоимость изготовления печатных форм, которые гравируют на металлическом цилиндре.

Для глубокой печати характерна однородность оттисков и отсутствие «разнооттеночности», присущее офсету. Это обусловлено тем, что краска равномерно заполняет печатные элементы одной глубины. Соответственно, на запечатываемый материал передается равное количество краски.

Плоская печать – способ печати, при котором все элементы печатной формы расположены в одной плоскости. Наиболее распространенными в полиграфии ее разновидностями являются офсетная и трафаретная печать.

При офсетном способе печатания пробельные элементы в формном полотне создаются из материалов, поглощающих жидкость, а печатные из материалов, отталкивающих ее. Таким образом, процесс получения оттисков основан на последовательном увлажнении печатной формы водой, а затем жирной краской.

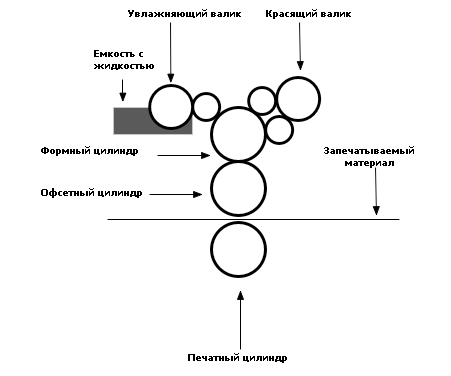

Схема построения печатного аппарата представлена на рисунке 1.7:

Рисунок 1.7 – Схема построения печатного аппарата

Плоский способ печатания изобрел Алоиз Зенефельдер, открывший в конце 18–го века технику печати с известняка (литографию). В дальнейшем, каменные формы заменили металлические пластины. В 20–м веке, с развитием полиграфии, начали применять эластичный материал. Американцы считают изобретателем «офсета» Айру Уильяма Рубела, который предложил этот термин. А немцы выдвигают на эту роль своего кандидата – Каспара Германна.

В современной полиграфии для офсетной печати используют цилиндрические валики:

– формный цилиндр, на котором закрепляют цилиндрическую форму;

– офсетный цилиндр, на который для переноса изображения надевают резинотканевое полотно;

– печатный цилиндр, через него и офсетный цилиндр проходит запечатываемый материал.

К плоским способам воспроизведения также относят литографию и сухой офсет, альбуминовую, тампонную и ирисовую печать.

В современной полиграфии для офсетной печати используют цилиндрические валики:

– формный цилиндр, на котором закрепляют цилиндрическую форму;

– офсетный цилиндр, на который для переноса изображения надевают резинотканевое полотно;

– печатный цилиндр, через него и офсетный цилиндр проходит запечатываемый материал.

К плоским способам воспроизведения также относят литографию и сухой офсет, альбуминовую, тампонную и ирисовую печать.

Основным преимуществом офсетной печати является тонкий ровный слой краски, который ложится на оттиск. Этот способ отлично подходит для больших объемов полиграфической продукции – чем больше тираж, тем дешевле экземпляр. Современные офсетные печатные машины состоят из нескольких секций, что позволяет получать многокрасочное изображение за один прогон печатного листа. Среди недостатков – неоднородность оттисков, которая появляется в результате неравномерного увлажнения.

На сегодняшний день, офсетный способ печати наиболее популярен в полиграфии, так как позволяет выпускать любую полиграфическую продукцию: книги, журналы, буклеты, этикетки и упаковку.

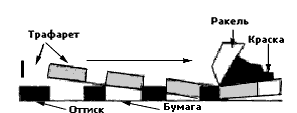

Трафаретная печать – способ печати, при котором печатные элементы форм пропускают сквозь себя краску, а пробельные ее задерживают. Печатная форма для классической трафаретной печати представляет собой сетку, которую покрывают специальной светочувствительной эмульсией. Далее, по принципу фотографии наносится изображение, промывается водой и трафарет готов. Его накладывают на печатную поверхность и сверху наносят красочный слой. Краска распространяется по трафарету с помощью специального ножа – ракеля и проникает на запечатываемый материал сквозь свободные ячейки сетки. Когда трафарет снимают, на поверхности бумаги или иного материала остаются оттиски.

Печать трафаретным способом представлена на рисунке 1.8:

Рисунок 1.8 – Печать трафаретным способом

Ракель – в полиграфии так называют тонкий упругий нож, который, в зависимости от области применения изготавливается из различных материалов и выполняет разные функции. В глубокой печати ракель стальной, с его помощью снимают излишек краски, оставшийся после заполнения углубленных печатных элементов. В трафаретной печати используют резиновый ракель, которым продавливают краску сквозь ячейки печатной формы.

Разновидностями трафаретной печати являются шелкография и ризография. Все эти виды различаются лишь материалом, из которого изготовлены печатные формы. Трафаретом для шелкографии изначально служил шелк, который в современной полиграфии заменили нейлоновые или металлические сетки частотой 4–200 нитей/см и толщиной примерно 18–200 мкм. Ризография выполняется с помощью пленочной печатной формы, в которой прожигаются отверстия, образующие печатающие элементы.

Основным преимуществом трафаретного способа является возможность печати на любых материалах. В результате, получается хорошо ощутимое рельефное изображение с ярким и насыщенным цветом.

В полиграфии трафаретная печать считается наиболее технологичной. Благодаря своим особенностям, она используется для печати на текстиле, пластике, стекле, различных видах бумаги.

1 Основные понятия трафаретной печати

Шелкография – это система технологий, которые позволяют наносить краску или пасту значительной толщины на множество подложек различной природы и теоретически безграничного размера. Шелкография – это не одна технология, а совокупность нескольких применяемых технологий: технологии натяжения формных рам, технологии выбора наиболее подходящей ситовой ткани, эмульгирования печатных форм, использования многих возможностей печати, выбора краски, просушки специальным методом и много другого.

Действительно, толщина слоя краски, наносимой в трафаретной печати, не может быть сравнимой с толщиной слоя краски в других способах печатания. С помощью офсетного клише наносят на мелованную бумагу слой краски от 1 до 2 микрон. В трафаретной печати - от нормальных 10/12 микрон до 500 и более при многих нанесениях. Что касается многообразия подложек различной природы, можно назвать список из тысяч наименований материалов из пластика, стекла, металла, которые ежедневно появляются на рынке и ради которых шелкографы каждый день проявляют изобретательность, чтобы найти краску, подходящую для печати.

Форма запечатываемого материала также не слишком останавливает эволюцию трафаретной печати. Если не считать подложки сферические и вогнутые, запечатываемые с помощью тампона (хотя с помощью трансферной технологии можно было бы декорировать предметы плоские, цилиндрические, конические, воронкообразные, усеченной формы), то любой необычный тип предмета ежедневно запечатывается шелкографами. Достаточно подумать, что кроме плоских листов печать наносится на авторучки, стаканы, тарелки, панели приборов, обои, часы, каминные полки, лобовые и задние стекла автомобилей, подносы, зонты и множество других предметов.

Наконец, что касается размеров: определить их как "безграничные", наверное, было бы преувеличением, но теоретический предел трафаретной печати очень высокий. Достаточно взять большую раму и натянуть на нее ситовую ткань. Есть шелкографы, которые ежедневно печатают форматы 9×4 м, а некоторые и того больше. Все это должно заставить размышлять о многогранности шелкографии и о тех трудностях, которые могут возникнуть при таком ее применении.

Шелкография – это слишком обширное ремесло, которое имеет разнообразные преимущества:

простота процесса;

оборудование, доступное по низкой цене;

возможность печатать на материалах различного типа;

значительная толщина наносимой краски и специфически шелкографическая яркость красок;

долговечность запечатанных материалов;

экономия при печатании маленьких и средних тиражей;

особые решения, невозможные с помощью других способов печати, и, при равной стоимости, лучшее покрытие, яркость и устойчивость запечатанных материалов.

Система методов трафаретной печати обладает некоторыми особенностями, которые ускользают при поверхностном анализе. Обычно думают о шелкографии как о процессе с незначительными характерными особенностями, простом, в котором достаточно использовать ситовую ткань и пропустить через нее краску.

Если бы был только вопрос прохождения через ситовую ткань краски, как через фильтр, шелкографией можно было бы считать также и прохождение чая через ситечко, фильтрование песка или же фильтрацию нечистот. В действительности же в шелкографическом процессе есть специфика, которая делает его уникальным. Принцип, по которому ракель выдавливает краску через ситовую ткань, достигая однородного и контролируемого прохождения, базируется на основном законе шелкографии: "Прохождение краски через отверстие ячейки ситовой ткани происходит контролируемым образом только тогда, когда возможно добиться тиксотропного эффекта посредством подходящего ракеля при корректном надавливании".

Это означает, что только при наличии фактора изменчивости вязкости мы сможем осуществить шелкографический процесс. Достаточно просто проверить прохождение через трафаретную форму других материалов, которые не являются шелкографическими. Сразу обратит на себя внимание, что прохождение не происходит правильным образом, что наблюдается тенденция к забиванию ячеек и материал не намазывается после прохождения.

Отдельный специфический разговор касается печати по текстилю, при которой не всегда достигается изменяемость тиксотропии, а только в отдельных случаях, поскольку не требуется выполнять печать с высокой степенью четкости изображения. Ткань ведет себя как промокательная бумага, поэтому шелкографический процесс получается частичным, без варьирования вязкости. Трафаретная печать остается привязанной к относительно простым правилам, ошибочно думать, что шелкография – это искусство.

Художественным является все то, что связано с уникальностью воплощения, оригинальностью и гением того, кто создает произведение искусства. Шелкография – это совершенно не искусство, а только и попросту, как и любая технология печати, это метод, или, лучше сказать, совокупность методов, определенных и точных, которые нужно знать и выполнять.

Итак, что же такое тиксотропия? "Тиксотропией называется способность жидкости менять свою вязкость при перемешивании или нагревании и возвращаться к первоначальной вязкости в состоянии покоя, когда заканчивается перемешивание, и к температуре, предшествущей перемешиванию". Тиксотропия – это тот процесс вынужденного изменения шелкографической краски, который позволяет ей проходить корректным образом с одной стороны ситовой ткани на другую в печатном клише и точно воспроизводить печатаемое изображение.

Что же такое вязкость? Вязкость – это количество внутреннего трения или сопротивления, которое встречают соседние слои жидкости при скольжении относительно друг друга. Вязкость находится под непосредственным воздействием температуры, которая в шелкографическом процессе приобретает большое значение. Вязкость измеряется с помощью вискозиметров, среди которых упомянем вискозиметр Энглера, называемый некоторыми "бокалом форда", и вискозиметр Брукфильда, наиболее используемый в области красок.

Контролируемая изменяемость вязкости, которую мы определим как тиксотропию, позволяет краске легче проходить через ячейки ситовой ткани трафаретной формы, или клише, а также действует таким образом, что краска не склеивает вместе подложку и трафаретную форму и они отлично отделяются друг от друга со значительной скоростью. Если процесс протекает некорректно, наблюдается явление, когда подложка не отделяется от трафаретной формы и остается приклеенной к ней краской.

Явление, из–за которого краска при прохождении через ячейки ситовой ткани не может полностью отделиться от трафаретной формы и выступает в роли клеящего вещества между трафаретной формой и подложкой, склеивая их вместе, называется эффектом залипания.

Эффект залипания обнаруживается довольно часто и зависит от многих факторов и проявляется тогда, когда:

краска слишком вязкая или некорректно разбавлена;

изображение расплывчатое и краска выходит за края желатина, из–за чего, оставаясь на нем, не удаляется полностью и склеивает трафаретную форму и подложку;

краска слишком холодная, и тиксотропного эффекта не происходит;

скорость печатания некорректна, возможно, слишком высокая, в зависимости от случая;

разбавитель краски неподходящий и делает ее слишком липкой;

подложка плохо сцеплена с плоскостью печати или разряжение вытяжной системы для листов имеет слабый напор;

ситовая ткань плохо натянута, слишком мало ньютонов и очень маленькая возвратная сила;

ракель слишком закруглен, из–за чего теоретическая линия смыкания слишком широкая;

факторы среды, такие как статическое электричество, усиливают дефект.

Другое важное понятие, используемое шелкографами, представляет собой покрываемость краски.

Покрываемость краски – это ее способность препятствовать видимости на свету тона цвета, по которому произведена печать этой краской. Если, например, печатается белым по черному, то отличная покрываемость будет препятствовать видимости черного и виден только белый цвет. Если черный цвет останется частично видимым, то краска не будет плотно покрывающей. Понятие покрываемости, связанное с шелкографическими красками, в действительности напрямую связано с понятием матовости.

Матовость краски – это ее свойство не пропускать через себя световые лучи, и оно противоположно прозрачности. Очевидно, что понятия "матовость" и "покрываемость" по сущности одно и то же понятие. Они различаются только непосредственной ссылкой, которая в случае покрываемости относится к краске, тогда как матовость – понятие более общее. Очень важно знать те немногие законы, которые управляют методом шелкографической печати. В любой ситуации может быть очень полезным мысленно вернуться к основополагающим понятиям этого процесса, чтобы суметь вмешаться даже в те ситуации, которые могут показаться необъяснимыми.

Оборудование для трафаретной печати очень разнообразно. К нему относятся устройства от простых с ручной подачей и работой ракеля, называемых «ручными столами» до полностью автоматических печатных машин с механической подачей и приемкой запечатываемого материала. Как правило, используются три вида оборудования для трафаретной печати: системы плоской трафаретной печати, цилиндровые и ротационные печатные машины. Большинство из печатных машин этих трех видов могут конструироваться по заказу и с учетом конкретных нужд клиента. Большая часть систем трафаретной печати использует ракель для переноса краски на запечатываемый материал. Существует не один тип печатных машин, признанных наиболее подходящим оборудованием для разнообразных процессов трафаретной печати.

Машина трафаретной печати представляет собой машину, способную точно переносить краску на запечатываемый материал. Данные печатные машины требуют больших капиталовложений и состоят из множества компонентов, как общих для всех печатных машин, так и разработанных для специализированной печати. Печатные машины могут быть классифицированы по конструкции, продукции, формату и типу печатной формы.

Далее представлен обзор классификаций печатных машин, который призван помочь в понимании роли этих машин в производстве. Затем дается описание основных компонентов печатной машины – ракеля, станин, системы приводки и подачи запечатываемого материала.

Плоскопечатные машины с самого начала использовались для печати на плоских поверхностях различной структуры, формата и толщины. Например, машины плоской печати могут запечатывать широкий спектр материалов различной толщины: от очень тонкого пластика и ткани до доски толщиной 1 дюйм (25,4 мм).

Машины для плоской трафаретной печати подразделяются на три вида: системы для печатания ручным способом, полуавтоматические и автоматические плоскопечатные машины.

Системы для печатания ручным способом (столы) еще используются во многих коммерческих типографиях. Рамка помещается в держатель трафаретной рамы, который позволяет печатнику поднимать сетку между печатными тактами для того, чтобы удалять и заменять запечатываемый материал. Некоторые усовершенствования в работе стола способствовали повышению скорости печати и качества.

Столы с вакуумной системой прижима, которая прижимает запечатываемый материал к поверхности стола, повышают качество печати и многокрасочной приводки. Противовесы, соединенные с ракелем повышают скорость печатания и поддерживают постоянный угол между сеткой и ракелем.

Ручные столы часто находятся рядом с высокопроизводительными автоматическими печатными машинами. Они могут использоваться для изготовления пробных тиражей упаковки, которая затем будет производиться в массовых количествах автоматическими машинами, или для специальных процессов печатания. Полуавтоматические плоскопечатные машины работают на тех же принципах, что и ручные столы. Только управление ракелем и печатной рамой у них механизировано.

Вакуумные системы используются для прижима к столу запечатываемого материала в процессе печати. Подача и приемка могут быть различными, в зависимости от конструкции, разработанной изготовителем, или потребностей печатника.

Некоторые полуавтоматические печатные машины используют ручную подачу и приемку запечатываемого материала, другие же имеют ручную подачу, но при этом автоматическую приемку. Полуавтоматические плоскопечатные машины запечатывают те же материалы, что и системы для ручного печатания. В то же время, уровень производства и качество печати у них выше, так как обеспечивается устойчивость работы ракеля с постоянным давлением и постоянным углом.

Автоматические плоскопечатные машины и автоматические цилиндровые машины – два вида машин, наиболее употребительных сегодня в трафаретной печати. Автоматическая плоскопечатная машина может запечатывать как эластичные, так и твердые материалы, тонкие, как бумага и толстые, как месонит, толщиной 0,75 дюйма (18 мм).

В ходе рабочего цикла автоматической плоскопечатной машины плоский или листовой материал автоматически подается в машину и позиционируется в стационарной вакуумной прижимной системе. Сетка удерживается подвижной кареткой, которая приводит ее в положение над листом. Перенос изображения происходит тогда, когда механически управляемый ракель движется по сетке. Когда оттиск сделан, каретка уходит, и ракель возвращается в исходное положение, покрытый слоем краски, и создает на сетке поливное покрытие (flood coat). Это выполняется металлическим лезвием, которое размещено на тыльной стороне ракеля и приходит в соприкосновение к сетке после печати оттиска. Ракель возвращает краску на исходную позицию, но при этом не продавливает ее через печатающие элементы. Это обеспечивает правильную подачу краски в каждый участок сетки. Большинство автоматических плоскопечатных машин использует данный метод. После запечатки материал автоматически удаляется, и машины повторяют печатный цикл.

Форматы печатных машин очень разнообразны. Хотя общепринятый формат находится в диапазоне от 8,5×11 дюймов (215×279 мм) до 60×90 дюймов (1,5×2,3 м), машины для изготовления печатных плат, как правило менее 8,5×11 дюймов, а одна из стандартных плоскопечатных машин имеет формат 78 х 156 дюймов (2×3,9 м).

Скорости печати варьируются от 2000 оттисков в час на небольших машинах до 1000 оттисков в час на машинах большого формата.

Существует много модификаций плоскопечатных машин. Некоторые из них используются при печати на спортивных майках, тканях, обоях и электронных схемах.

Рулонные плоскопечатные машины, например, используются для производства этикеток и маркировки при относительно высокой скорости (150 футов в мин.). Независимо от того, использует ли печатная машина ручную подачу и приемку, или оснащена автоматическими устройствами в любой комбинации, основной принцип плоской трафаретной печати остается неизменным для всех модификаций.

Основные части, из которых состоит цилиндровая печатная машина – это каретка с сеткой, ракель и печатный цилиндр. В ходе печати каретка с сеткой и запечатываемый материал находятся в движении, а ракель остается неподвижным. Цилиндр, снабженный зажимами, захватывает поданный в машину запечатываемый материал. Вакуумная система плотно прижимает запечатываемый материал к поверхности цилиндра. В то время как цилиндр крутится в направлении приемного устройства машины, сетка скользит в направлении устройства подачи, заставляя неподвижный ракель проталкивать краску через печатающие элементы. В конце рабочего хода запечатанный материал удаляется на приемку, а сетка откатывается в сторону задней оси машины, готовая начать следующий цикл. Цилиндровые печатные машины с автоматическими устройствами подачи и приемки имеют производительность до 4000 – 6000 оттисков в час. На этих машинах обычно запечатываются листовые материалы, такие как бумага, пластик или другие гибкие листовые материалы, так как большинство цилиндровых машин не могут запечатывать твердые материалы.

И автоматические плоскопечатные, и цилиндровые машины способны работать с высокими скоростями. Но цилиндровые машины обычно работают несколько быстрее. Скорости варьируются в зависимости от типа и формата печатной машины и запечатываемого материала. Как правило, машины меньшего формата имеют более высокую скорость печати, чем широкоформатные.

Принцип цилиндрических печатных машин широко используется при печати на различных материалах круглой, овальной или конической формы, например, на бутылках, ведрах, циферблатах, спортивном снаряжении и игрушках. Неподвижный ракель монтируется на скользящей сетке, которая одновременно движется над подаваемым материалом. Запечатываемый материал занимает здесь место печатного цилиндра. Машины, запечатывающие предметы неправильной формы, могут быть автоматическими, полуавтоматическими или ручными. Скорость печати на них зависит от формата и формы материала, а также от типа печатающего механизма. Почти нет ограничений для трафаретной печати на предметах неправильной формы. По размеру эти предметы различны: от 50–галонных баллонов до маленькой упаковки помады. В некоторых случаях, гибкие пластиковые бутылки надувают, чтобы придать стабильность их поверхности. Материалы, имеющие форму конуса, как, например, мягкие бутылки для напитков, запечатываются трафаретным способом с помощью очень эластичного специальной формы ракеля, который принимает форму запечатываемой поверхности.

По сравнению с плоскопечатными и цилиндровыми машинами, трафаретные ротационные печатные машины представляют собой относительно новые печатные системы.

Первая трафаретная ротационная печатная машина появилась в Нидерландах в 1963 г. Цилиндрической формы сетка (круглый шаблон) из тонкой проволоки с лезвием, напоминающим ракель, внутри вращается над непрерывной лентой бумаги. Ячейки сетки круглого шаблона покрываются светочувствительной эмульсией, которая экспонируется в контактным методом с позитивом. Далее происходит проявка, как и в случае с шаблонами, получаемыми фотомеханическим способом. Ракель, остающийся неподвижным, проталкивает краску через вращающийся шаблон, в то время как снизу движется рулон запечатываемого материала. Краска постоянно подается внутрь, чтобы обеспечить высокую скорость печати.

Рулонный материал, самый разнообразный: от тонкой подарочной обертки и тканей до толстого картона и виниловых обоев, может проходить несколько печатных секций машины со скоростью 200 футов в минуту (61 м/мин). Каждая секция имеет свою трафаретную сетку, которая позволяет печатать одной из нескольких красок или наносить отделочное лаковое покрытие. В конце рабочего цикла рулонный материал подается на продольную резку и рубку на листы. Устройство продольной резки разрезает рулон по вертикали, а затем устройство рубки разрезает полотно поперек на листы.

Машины трафаретной печати имеют устройство, обеспечивающее работу печатной формы, устройство–держатель ракеля и обратного ракеля, вакуумную систему прижима или позиционирования для приводки запечатываемого материала, а также средства настройки (скорость, регулировка расстояния в бесконтактной печати, удаления нитей краски и приводов для автоматических машин).