- •1 Задачи дипломного проектирования

- •2 Структура дипломного проекта

- •3 Содержание графической части дипломного проекта

- •3.1 Сборочный чертеж сварной металлоконструкции и ее

- •3.2 Схематическое изображение технологического процесса

- •3.3 Технологические характеристики сварных соединений

- •4. Методические рекомендации к выполнению

- •Раздел 1. Описание сварной конструкции

- •Раздел 2. Общая характеристика и оценка свариваемости основного

- •Раздел 3. Обоснование выбора способа сварки

- •Раздел 4. Выбор сварочных материалов

- •Раздел 5. Расчет режимов сварки

- •Раздел 6. Расчет расхода сварных материалов

- •Раздел 7. Выбор сварочного оборудования

- •Раздел 8. Расчет теплового режима сварных соединений и определение

- •6 Петров г.Л., Тумарев а.С. Теория сварочных процессов. – м.: Высш. Школа, 1977. – 392 с.

- •Раздел 9. Оценка технологичности сварной конструкции

- •Раздел 10. Разработка технологической последовательности сборки и сварки

- •10.2 Разработка технологической схемы сборки и сварки изделия [10]

- •10.3 Описание технологического процесса выполнения

- •10.3.1 Сборочные операции и требования к ним

- •Раздел 11. Проектирование сборочно-сварочной оснастки

- •11.1 Последовательность выполнения проектных работ

- •11.2 Исходные данные для разработки оснастки

- •11.3 Требования, предъявляемые к сборочно-сварочной оснастке

- •11.4 Структура технического задания

- •11.5 Порядок выполнения чертежей общего вида

- •11.6 Компоновка рабочих мест для выполнения сварочных операций

- •Раздел 12. Контроль качества сварных соединений

- •12.1 Обоснование выбора способа контроля

- •12.2 Обоснование определения единицы сварной продукции для контроля

- •Раздел 13. Охрана труда

- •Нормативные документы

11.4 Структура технического задания

Техническое задание содержит следующий перечень основных положений:

– назначение технологической оснастки (сборочная, сварочная, сборочно-сварочная);

– перечень требований, предъявляемых к оснастке с конструктивных и технологических позиций (определить базовые поверхности, требования соосности и точности размещения деталей, требования борьбы с деформациями при сварке, необходимость защиты мест сварки, температурные условия работы отдельных деталей и узлов оснастки);

– тип оснастки (универсальная, переналаживаемая, специализированная);

– условия эксплуатации (в цехе, на монтаже, наличие и параметры пневматической и электрической сетей и др.).

Задание составляется на каждую единицу нестандартной технологической оснастки. Правила составления задания регламентирует ГОСТ 15.001–73, в соответствии с которым техническое задание включает следующие пункты:

Наименование, назначение, область применения приспособления.

Исходные данные для проектирования приспособлений.

Технические требования, предъявляемые к приспособлению.

При разработке схемы размещения баз и прижимов следует пользоваться условными обозначениями, приведенными в таблицах 1 и 2 (приложение Д).

Размещение фиксаторов (установочных элементов) в приспособлении производится по правилам базирования.

Базирование деталей в сборочно-сварочных приспособлениях осуществляется:

по плоским поверхностям (по упорам и опорам);

по внутренним цилиндрическим поверхностям (по пальцам) и внешним цилиндрическим поверхностям (в призмах) а также коническим поверхностям;

группой установочных баз, т.е. по комбинации этих поверхностей.

Пример составления технического задания на разработку сборочного

приспособления

1 Наименование, назначение и область применения приспособления: стенд для сборки кронштейна. Приспособление предназначено для сборки кронштейна с фиксацией его деталей с точностью, предусмотренной техническими условиями и сборочным чертежом, и их зажимом с усилием, достаточным для удержания деталей и изделия в целом в заданном положении на стенде при его кантовке. Предполагается эксплуатация приспособления в условиях ЦМК машиностроительных заводов. Возможно также его использование для сборки и сварки других аналогичных конструкций.

2 Исходные данные для проектирования:

а) Наименование изделия: кронштейн.

б) Обозначение: СП.01КР01.000.00.СБ (указывают обозначение, принятое в технической документации).

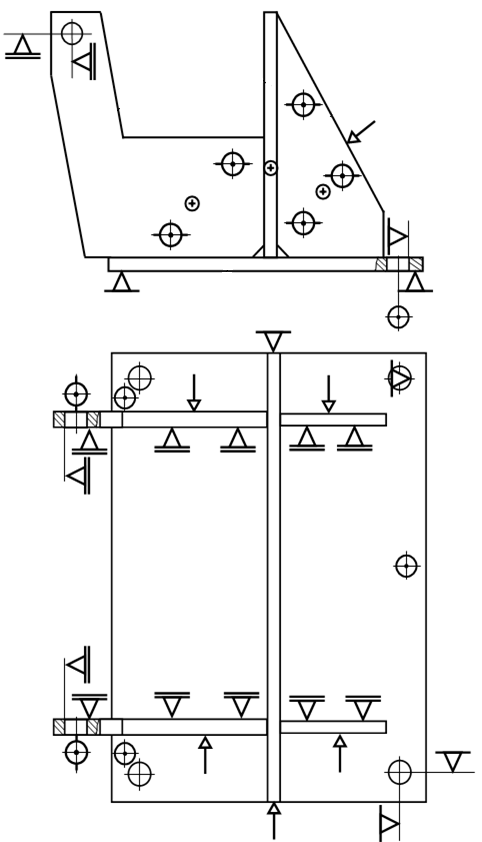

в) Состав сборочной единицы (рис. 11.1):

1 – плита СП.01КР01.000.01. – 1 шт.;

2 – кронштейн СП.01КР01.000.02. – 2 шт.;

3 – стенка СП.01КР01.000.03 – 1 шт.;

4 – ребро СП.01КР01.000.04 – 2 шт.

(указывают наименование, обозначение и количество деталей, узлов, входящих в состав сборочной единицы);

г) Масса сборочной единицы: 758 кг;

д) Габариты сборочной единицы: 1840 ×1148×835 мм;

е) Краткий технологический процесс (представлен в виде табл. 11.1 с указанием основных сведений, необходимых для проектирования приспособления).

ж) Схема расположения фиксаторов и прижимов показана на рис. 11.2.

Плита поз.1 базируется по трем опорным точкам основания приспособления и двум пальцам: цилиндрическому и срезанному (цилиндрический палец накладывает две связи, срезанный – одну связь). Такое расположение фиксаторов необходимо для обеспечения базового сборочного размера (размер с допуском) между общей осью этих отверстий и осью отверстий кронштейнов поз.2. С этой же целью кронштейны также базируются по отверстиям цилиндрическими пальцами (две связи), упор со стороны плиты накладывает третью связь, за главные (базовые) поверхности кронштейнов приняты их внутренние поверхности, расстояние между которыми поставлено с допуском. Фиксация этих поверхностей производится подвижными упорами.

Рисунок 11.1 – Эскиз сварного узла

Рисунок 11.2 - Схема расположения фиксаторов и прижимов

Таблица 11.1 - Технологический процесс сборки и сварки кронштейна

-

Номер

перехода

Содержание перехода (с указанием последовательности, способа установки и закрепления)

1

Установить плиту СП01.КР01.000.01 на приспособление по фиксаторам

2

По выдвижным пальцам установить 2 кронштейна СП01.КР01.000.02

3

Установить стенку СП01.КР01.000.03 в упор к кронштейнам и прижать к фиксатору торцевым прижимом

4

Установить ребра СП01.КР01.000.04, подвести отводные упоры и закрепить прижимами

5

Произвести прихватку собранных деталей между собой по ГОСТ 14771-76.

6

Раскрепить изделие от действия прижимов и фиксаторов

7

Снять изделие и передать его на сварочное место

На стенку поз.3 наложено 5 связей со стороны плиты и кронштейнов, шестая связь наложена с торца (упорной поверхности) упором приспособления.

Ребра поз.4 базируются тремя точками со стороны плиты и стенки, внутренние поверхности (базовые – расстояние между ними с допуском) – двумя подвижными упорами.

Зажим кронштейнов и ребер производится по наружным плоскостям, что обеспечивает их прилегание к фиксаторам; кроме того, прижим ребер по скошенным граням обеспечивает прилегание деталей друг к другу и всего собранного узла к опорам на основании приспособления.

Проектом должны быть предусмотрены мероприятия, обеспечивающие безопасность работ. Конструкция приспособления должна обеспечивать свободный доступ к месту работ и возможность контроля качества внешним осмотром. Привод подвижных фиксаторов (упоров) и прижимов пневматический.