- •Методичні вказівки

- •Рекомендована література

- •Лабораторна робота № 1 визначення твердості металів

- •1.1. Теоретичні відомості

- •1.1.1. Визначення твердості методом Брінелля

- •Значення твердості на практиці визначають за довідковою таблицею.

- •1.1.2. Визначення твердості за методом Роквелла

- •Технічні характеристики преса тк-2

- •1.2. Порядок виконання роботи

- •Протокол результатів вимірювань за Брінеллем

- •Протокол результатів вимірювань за Роквеллом

- •Лабораторна робота № 2 побудова діаграми стану двохкомпонентних сплавів

- •2.1. Теоретичні відомості

- •2.2. Порядок виконання роботи

- •Лабораторна робота № 3 Макроскопічний метод дослідження металів

- •3.1. Теоретичні відомості

- •3.1.2. Зовнішній огляд

- •3.1.3. Вивчення макрошліфів.

- •3.1.4. Вивчення зламів

- •4.1.1. Дослідження мікрошліфів.

- •4.2. Порядок виконання роботи

- •Лабораторна робота № 5 мікроаналіз вуглецевих сталей і чавунів

- •5.1. Теоретичні відомості

- •5.1.1. Класифікація вуглецевих сталей

- •5.1.2. Маркування вуглецевих сталей

- •5.1.3. Класифікація і маркування чавунів

- •5.2. Порядок виконання роботи

- •Результати дослідження мікроструктури вуглецевих сталей

- •Результати дослідження мікроструктури чавунів

- •Лабораторна робота №6 вплив термічної обробки на структуру і властивості вуглецевих сталей

- •6.1. Теоретичні відомості

- •6.2. Порядок роботи

- •Протокол досліджень

- •Лабораторна робота №7 термічна обробка легованих сталей

- •7.1. Теоретичні відомості

- •7.1.1. Класифікація легованих сталей

- •7.1.2. Маркування легованих сталей

- •7.2. Порядок виконання роботи.

- •8.2. Порядок виконання роботи

- •Протокол досліджень

3.1.4. Вивчення зламів

Зламом називається поверхня, по якій відбулося руйнування деталі чи зразка. Вони бувають кристалічні (крихкі), волокнисті (в’язкі) та втомленісні.

Крихкий злам є результатом крихкого руйнування, яке відбувається під дією зовнішніх сил без помітної пластичної деформації. На такому зламі можна спостерігати зерна, їхню форму і взаємне розташування. Крихкі злами бувають інтеркристалічними (міжкристалічними) - руйнування відбуваються по межах зерен, тому що вони менш міцні, ніж самі зерна сплаву, та транскристалічними - руйнування відбувається по тілу зерна. Інтеркристалічний злам має характерну каменеподібну будову та блискучий колір. У транскристалічному зламі колір зламу матовий, а поверхня рівна (зерна не виділяються в зламі).

Рис.3.4. Будова крихких зламів: а - інтеркристалічного; б - транскристалічного

Волокнистий злам є результатом в’язкого руйнування, яке супроводжується значною пластичною деформацією зерен. Він має характерну волокнисту будову, колір – тьмяний (рис. 3.5). За волокнистим зламом не можна судити про внутрішню будову, оскільки не виявляється форма і розмір зерна.

Втомленісний злам (рис.3.6) є ознакою втомленісного руйнування деталей, яке відбувається під дією знакозмінних напруг. Злам має три зони: 1 - ядро (тріщина, пора, неметалічне включення); 2 - зона втоми, яка має ступінчасто-складчасту будову з окремими ділянками блискучої поверхні; 3 - зона залишкового руйнування (зону доломлювання), яке може бути крихким або в’язким (в залежності від умов впливу напруг на кінцевій стадії руйнування, будови і властивостей металу).

Рис.3.5. Будова в’язкого злому Рис.3.6. Будова втомленісного зламу

3.5. Порядок виконання роботи

Дослідити волокнисту будову заданих деталей. Визначити характер їх обробки. Дослідити ліквацію сірки. Визначити дефекти зварювальних швів. Дослідити і зари-сувати злами. Вказати дефекти та причини їх виникнення.

Лабораторна робота 4

МІКРОСТРУКТУРНИЙ АНАЛІЗ МЕТАЛІВ І СПЛАВІВ

Мета роботи: вивчити задачі і засвоїти методику проведення мікроструктурного аналізу; вивчити будову металографічного мікроскопа МІМ-7 і засвоїти прийоми роботи на ньому.

Забезпечення роботи: мікроскоп металографічний МІМ-7, набір зразків, травильний розчин, альбом мікроструктур

4.1. Теоретичні відомості

Властивості металів, які застосовуються у техніці, визначаються їхньою внутрішньою будовою (структурою), яка змінюється під впливом різних за природою зовнішніх енергетичних полів (механічних, теплових, променевих, радіаційних, електромагнітних) і хімічного складу сплаву.

Важливу інформацію про будову матеріалу дає мікроструктурний аналіз (мікроаналі) - дослідження будови металів при великому (більше ніж 30-кратному) збільшенні. Відповідно, досліджувана будова називається мікроструктурою.

Основними задачами мікроаналізу є: визначення форми і розмірів зерен; визначення форми (морфології), розмірів і взаємного розташування структурних складових (фаз) сплаву; виявлення мікротріщин і включень (сульфідів, оксидів, нітридів); визначення хімічного складу деяких фаз за їхньою характерною формою і кольором.

Підготовлена для дослідження мікроструктури поверхня зразка називається мікрошліфом. Зразок повинен мати форму куба чи циліндра з розміром сторони або діаметра не більше 20 мм. Зразки менших розмірів або неправильної геометричної форми заливають епоксидними смолами чи легкоплавкими сплавами у контейнери

Приготування мікрошліфів - відповідальна операція, адже неправильне виконання технологічних операцій над зразком може спотворити мікроструктуру металу. Зразок шліфують на спеціальному металографічному шліфувальному папері, змінюючи розміри абразивних часток від 320... 250 мкм до 20...14 мкм. При переході з паперу одного номера на інший потрібно змінювати напрям шліфування – перпендикулярно до рисок від попереднього номера паперу – до тих пір, поки риски не зникнуть. Поліруванням видаляють найдрібніші дефекти поверхні, які залишилися після шліфування. На практиці найчастіше використовують механічне полірування, яке виконують кругом, покритим фетром, тонким сукном, оксамитом. Як полірувальна рідина, використовуються водяні суспензії оксидів алюмінію, хрому, магнію (Аl2O3, Сr2O3, MgO), якими змочують поверхню круга. Полірування закінчують, якщо поверхня зразка має дзеркальний блиск і під мікроскопом при 100-кратному збільшенні не помітні риски. Після цього мікрошліф промивають (водою і спиртом) і просушують фільтрувальним папером. Заключна операція – травлення мікрошліфа, адже на нетравленій поверхні можна помітити лише неметалеві включення.

Травильними розчинами, які використовують для виявлення мікроструктури, є електроліти - водні чи спиртові розчини солей, лугів, кислот. Структурні складові (фази) сплаву, які мають найбільший від’ємний електродний потенціал, відіграють роль мікроскопічних анодів і розчиняються, утворюючи впадини на мікрошліфі, а ділянки, які є катодами, не розчиняються, утворюючи виступи. Таким чином, травлення викликає утворення мікрорельєфа, який сприяє дифракції світла при дослідженні під мікроскопом (рис.4.1).

Рис.4.1. Схема відбивання променів від поверхні шліфа: а – нетравленого, б - травленого

Для травлення сталей і чавунів найчастіше використовують такі розчини: 4...5%-ний спиртовий розчин HNO3; 4%-нй спиртовий розчин пікрінової кислоти; 3 частини HCl і 1 частина НNO3 - для виявлення структури нержавіючих сталей; 20 мл концентрованої HCl, 5 г СиSO4 і 20 мл Н2О - для виявлення структури жароміцних сталей.

Для мікроструктурного аналізу сплавів використовують металографічні мікроскопи (МІМ-7, МІМ-8, МІМ-9 і МMP-I2), в яких зображення структури представляє собою інтерференційну картину відбитих від травленої поверхні шліфа променів.

Практично збільшення мікроскопа визначають за формулою M=MобMок, де Моб - збільшення об'єктива; Мок - збільшення окуляра.

Таблиця 4.1

Збільшення мікроскопа МІМ-7

Об’єктиви |

Окуляри |

||||||

При візуальному спостереженні |

При фотографуванні |

||||||

7* |

10* |

15* |

20* |

7* |

10* |

15* |

|

F=23,17, А=0,17 |

60 |

90 |

130 |

170 |

70 |

120 |

160 |

F=13,89, А=0,3 |

100 |

140 |

200 |

300 |

115 |

200 |

170 |

F=8,16, А=0,37 |

170 |

240 |

360 |

500 |

200 |

340 |

450 |

F=6,16, А=0,65 |

- |

320 |

500 |

650 |

- |

440 |

600 |

F=2,77, А=1,25 |

500 |

720 |

1080 |

1440 |

575 |

1000 |

1350 |

Примітка. * - кратність збільшення; F - фокусна відстань; А - апертура.

Збільшення мікроскопа потрібно раціонально розподіляти між об'єктивом і окуляром. У табл.4.1 наведено рекомендації для вибору об'єктива і окуляра для необхідного збільшення на мікроскопі МІМ-7.

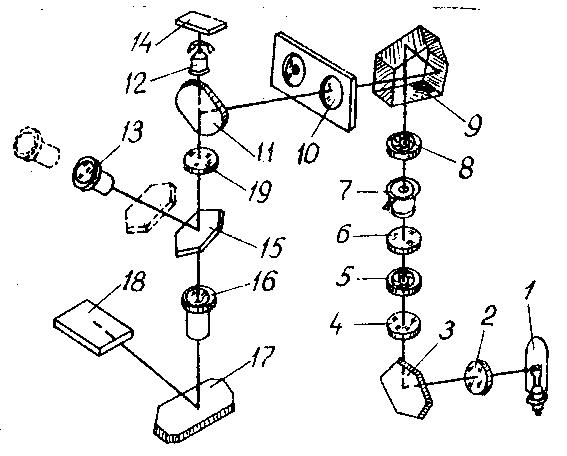

Мікроскоп МІМ-7 складається з оптичної, освітлювальної і механічної систем. Світлові промені від лампи 1 (рис.4.2) проходять через колектор 2 і, відбиваючись від дзеркала 3, потрапляють через світлофільтр 4, апертурну діафрагму 5, лінзу 6, фотоэатвор 7 і діафрагму 8 на пентапризму 9. Пентапризма змінює хід променів, які через лінзу 10 досягають відбивної пластинки 11 і спрямовуються в об'єктив 12 і окуляр 13. Відбившись від мікрошліфа 14, промені потрапляють в окуляр 13, де і спостерігається досліджувана структура. Для фотографування мікроструктури дзеркало 15 висувається разом з окуляром 13. У цьому випадку промені від лінзи 19 потрапляють у фотоокуляр 16 і, відбившись від дзеркала 17, потрапляють на фотопластинку 18.

Рис.4.2. Оптична схема мікроскопа МІМ-7

Мікрошліф встановлюють на предметний столик, який переміщається у двох взаємно перпендикулярних напрямках за допомогою гвинтів. Для одержання чіткого зображення служать макрометричний і мікрометричний гвинти.