- •Введение.

- •Лекция 1 изображения на чертежах.

- •1.1. Ортогональное проецирование.

- •1.2. Виды.

- •1.3.Разрезы.

- •1.4. Сечение.

- •1.5. Условности и упрощения

- •Лекция 2 основные правила оформления чертежей по ескд.

- •2.1.Форматы (гост 2.301–68).

- •2.2.Масштабы (гост 2.302–68).

- •2.3.Линии (гост 2.303–68).

- •2.4.Шрифты чертежные гост 2.304–81.

- •2.5. Нанесение размеров (ескд гост2.307-68)

- •Вопросы для самоконтроля

- •Список литературы Основная

- •Дополнительная

- •3.1. Общие сведения об изделиях.

- •3.2. Виды и комплектность конструкторской документации.

- •3.3. Стадии разработки конструкторской документации.

- •3.4.Обозначение изделий и конструкторской документации.

- •3.5. Спецификация – форма и порядок заполнения.

- •Вопросы для самоконтроля

- •Список литературы Основная

- •Дополнительная

- •Лекция 4. Соединения деталей.

- •4.1. Разъемные и неразъемные соединения.

- •4.2.Резьба, элементы резьбы.

- •4.3..Изображения резьбы.

- •4.4.Типы резьб и их обозначение.

- •4.5.Резьбовые соединения.

- •4.6. Сварные соединения.

- •Вопросы для самоконтроля

- •Список литературы Основная

- •Дополнительная

- •Лекция 5. «основные требования к рабочим чертежам» гост 2.107-68.

- •5.I. Чертежи деталей. Общие требования.

- •5.2.Эскизы деталей. Последовательность выполнения эскизов.

- •5.3. Выполнение чертежей деталей.

- •Лекция 6. Сборочные чертежи.

- •6.1.Содержание сборочного чертежа.

- •6.2.Упрощения на сборочных чертежах.

- •6.3.Размеры на сборочных чертежах.

- •6.4. Нанесение номеров позиций.

- •6.5. Чтение и деталирование сборочного чертежа.

- •Содержание

- •Лекция 1 Изображения на чертежах. ……………………………………………....4

- •...... Вопросы для самоконтроля…………………………………………………….24

5.3. Выполнение чертежей деталей.

Выбор количества, содержания и расположения изображений.

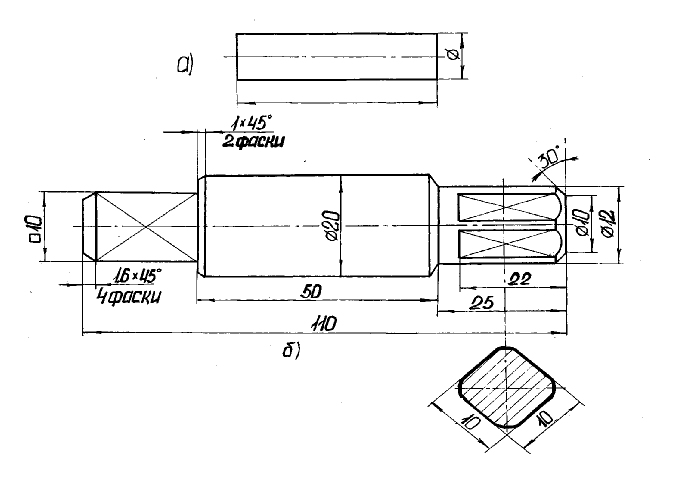

Стандартами предусматривается ряд условных обозначений, наименование которых позволяет сокращать число изображений детали. Так, для детали, имеющей форму поверхности вращения (вал, втулка, ось, стержень и т.п.), вполне достаточно одного изображения, на котором наносят размеры диаметра Ø и длины (рис. 4,а).

На поверхности с квадратным сечением проставляют знак □ (рис. 4,б), при этом для выделения плоских поверхностей предмета на их изображениях проводят диагонали сплошными тонкими линиями.

Рис.4. Выбор количества видов.

Особое внимание уделите выбору главного изображения (изображение на фронтальной плоскости проекций). Оно должно давать наиболее полное представление о форме и размерах детали. Главным изображением может быть вид, разрез или вид, соединенный с разрезом.

Для детали, ограниченной в основном соосными поверхностями вращения, главный будет изображение, на котором общая ось вращения проецируется в прямую линию (рис. 9).

Если деталь имеет элемент, ограниченный шестигранной призмой с конической фаской, то главное изображение следует выбирать так, чтобы на нем проецировались три грани призмы (рис. 5).

Для детали сложной формы главным будет то изображение, на котором большее количество осей отдельных элементов детали, являющихся поверхностями вращения, проецируются без искажения, а большинство, ограничивающих плоскостей - в виде прямых линий.

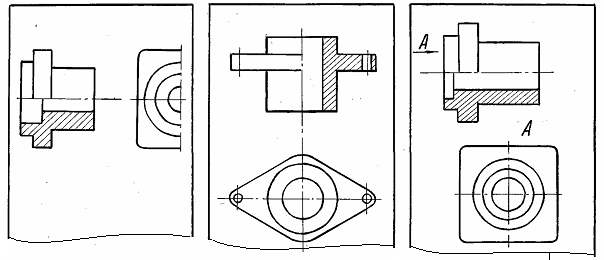

На рис. 6 представлены варианты расположения изображений детали типа втулки с фланцем.

Рис.5. Выбор главного вида.

Рис.6. Варианты расположения изображений деталей.

Простановка и нанесение размеров.

Размеры должны определять форму детали, то есть форму всех составляющих ее элементов и поверхностей и их взаимное расположение. В некоторых случаях для большего удобства пользования чертежом наносят размеры, которые по данному чертежу не выполняются. Такие размеры называются справочными. На чертеже их отмечают знаком *, а в технических требованиях записывают: * Размеры для справок. Размеры, наносимые на чертеж, делятся на основные и свободные.

Основные или сопряженные размеры определяют относительное положение деталей сборочной единицы. Свободные размеры характеризуют форму и положение поверхностей деталей, которыми они не соприкасаются с другими деталями.

Основой для простановки размеров являются условия работы детали в изделии и технологический процесс изготовления детали. В соответствии с этим существуют конструкторские и технологические размерные базы. Базой является поверхность, линия или точка, определяющие положение детали в сборочной единице или при обработке.

Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля детали. Существуют три метода простановки размеров: цепной, координатный и комбинированный.

При нанесении размеров с учетом конструкторских и технологических баз, когда основные размеры ставят от конструкторских баз, а свободные — от технологических, чаще всего применяют комбинированный метод простановки размеров. Согласно ГОСТ 2.307-68, размеры проставляют по принципу "незамкнутой цепочки".

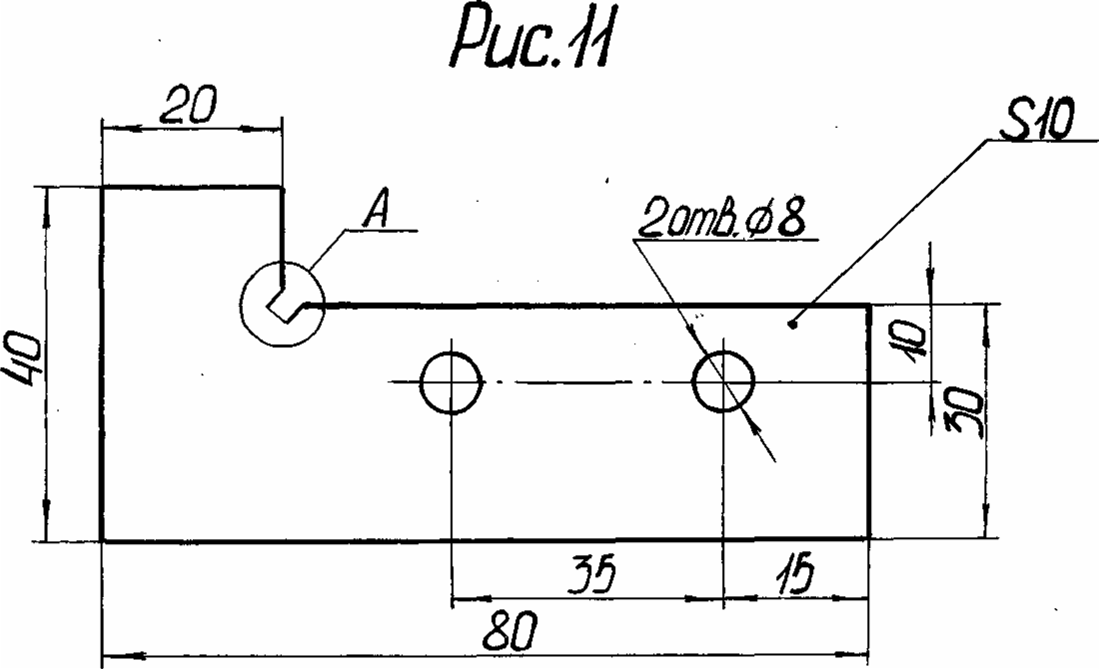

Детали, ограниченные поверхностями вращения, обрабатываются в основном на токарных станках. Независимо от того, закреплена деталь в патроне или центрах, обработка начинается от правого торца детали (1-я технологическая база для простановки свободных размеров). Если же деталь изготавливают с двух установок, то часть размеров проставляют от левого торца (рис. 7). Поперечный размер таких поверхностей определяется диаметром, а не радиусом. Это обусловлено технологией изготовления, например, формой инструмента (сверло, фреза) и особенностями измерительного инструмента.

Рис.7. Простановка размеров на чертеже.

Рис. 8.Размеры элементов детали.

При нарезании резьбы по существующей технологии в конце резьбы образуется неполный профиль - сбег, обусловленный выходом на поверхность резьбонарезного

инструмента. Границу резьбы при изображении наносят в конце полного профиля (рис. 8, а), при необходимости указывают сбег.

Конструируя элементы резьбовых деталей необходимо учесть величину недореза (рис. 8, б). Недорез равен сумме сбега и недовода. Величина недореза зависит от шага резьбы и определяется по ГОСТ 10549-80.

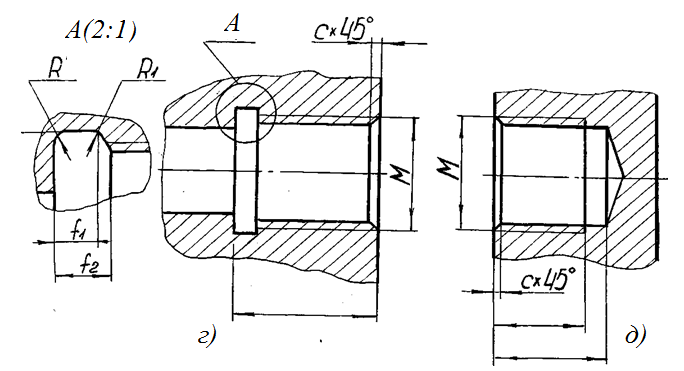

Если деталь, имеющая резьбу, должна быть завинчена до упора, то в конце резьбы необходимо предусмотреть проточку. Размеры проточек, а также фасок "С" в начале резьбы зависят от шага резьбы и определяются по ГОСТ 10549-80. Для ясного изображения формы проточки и удобства нанесения размеров в этом случае часто применяют выносные элементы (рис. 8, в,г).

На рис. 8, д изображена резьба в "глухом" отверстии. Дно отверстия имеет форму конуса с углом при вершине, близким к 120° (на чертеже размер угла не проставляется). Это конус получается от заходной части сверла при предварительном сверлении отверстия под резьбу. Диаметр цилиндрической части отверстия зависит от размера резьбы и на чертеже ни проставляется, а длина сверления указывается.

Последовательность нанесения размеров

1. Изучить работу конструкции и выявить основные размеры, а также конструкторские базы, от которых наносят эти размеры.

2. Провести выносные и размерные линии и нанести основные размеры.

3. Выявить свободные размеры и, учитывая технологию изготовления детали, выявить технологические базы.

4. Провести выносные и размерные линии и нанести свободные размеры от технологических баз.

Изображение и обозначение на чертежах некоторых элементов деталей.

На поверхностях, обработанных шлифованием, должны быть выполнены канавки для выхода шлифовального круга. Такую канавку - на чертеже детали изображают упрощенно, а чертеж дополняют выносным элементом, показывающим профиль канавки (рис.9). Виды, форму и размеры канавок устанавливает ГОСТ 8820-69.

Часто поверхности деталей вращения накатывают, чтобы деталь не проскалъзывала в руках при повороте.

Рифление на чертеже (рис. 9,а) обозначают надписью и рисунком. В надписи указывают вид рифления (прямое, косое, сетчатое), его шаг t и номер стандарта. Рисунок упрощенно передает вид рифления, его наносят в пределах всего контура видимой части рифленой поверхности или на ее части.

Фаски применяются для притупления острых углов деталей, облегчения процесса сборки деталей (например, свинчивания резьбовых соединений). Фаски выполняют на поверхностях вращения (рис. 9,а) и на ребрах гранных изделий (рис. 9,в). На рис. 9,б,в показано нанесение размеров для фасок под утлом 45°, а на рис. 9,г - для фасок под другими углами (d).

Наружные галтели выпуклые R1 и вогнутые R2 (рис. 9,д) выполняют на деталях типа валов для уменьшения концентрации напряжений. Внутренние галтели R1 и вогнутые R2 (рис. 9,е) выполняют в изделиях типа корпусов, втулок, фланцев и т.п.

4.4. Заполнение основной надписи

Следует помнить, что на листах формата А4 основная надпись помещается только вдоль короткой стороны, а на листах других форматов – справа, вдоль короткой или длинной стороны листа.

Рис.9. Размеры элементов детали.

Рис. 10. Размеры выносного элемента.

Наименование детали должно соответствовать принятой в технике терминологии (ГОСТ 2.201-80) и быть кратким. Записывают наименование в именительном падеже единственного числа: корпус, вал, опора, кронштейн, втулка и т.д. В наименовании, состоящем из нескольких слов, на первом месте помещают имя существительное, например: "Колесо зубчатое", "Винт упорный" и т.п.

Обозначение материала детали должно соответствовать обозначениям, установленным стандартами на материал, например: стал углеродистая обыкновенного качества – Ст.3 ГОСТ 380-71; сталь углеродистая качественная конструкционная – сталь 45 ГОСТ 1050-74; отливки из серого чугуна – СЧ 20 ГОСТ 1412-79; бронза оловянистая литейная – Бр ОЦЗС-12-5 ГОСТ 613-79; латунь, обработанная давлением – Л70 ГОСТ 15527-70; алюминиевые литейные сплавы – алюминий АЛ2 ГОСТ 2686-75; алюминиевые сплавы, обрабатываемые давление – алюминий Д 16 ГОСТ 4784-74.

Оформление рабочих чертежей.

По проверенным эскизам студенты выполняют рабочие чертежи деталей карандашами Т, ТМ на чертежной бумаге с помощью инструмента в соответствии с выбранным масштабом.

Масштабом чертежа детали называют отношение линейных размеров изображения детали на чертеже к ее действительным размерам. Следует помнить, что предпочтительным является масштаб 1:1 - натуральная величина. Если деталь очень мат и нанесение размеров затруднительно, следует применить масштаб увеличения. Для крупных, но простых по конструкции деталей применяют масштабы уменьшения. Независимо от выбранного масштаба на изображении всегда наносят истинные размеры делали.

Масштаб, указанный в предназначенной для него графе основной надписи, обозначают по типу 1:1, 1:2, 2:1 и т.д. Если же на чертеже имеется изображение, выполненное в масштабе отличном от указанного в основной надписи, то. его следует указать непосредственно под надписью, относящейся к данному изображению по типу А (М2:1).

Вопросы для самоконтроля

Дайте определение рабочему чертежу детали, предъявляемые требованиям.

Порядок выполнения эскиза на деталь.

Чем эскиз отличается от рабочего чертежа?

СПИСОК ЛИТЕРАТУРЫ

Основная

ГОСТ 2601-84, ГОСТ 5264-80, ГОСТ 11533-75, ГОСТ 14771-76, ГОСТ 19521-74.

ЕСКД ГОСТ 2.101-68. Виды изделий.

Фазлулин Э.М., Халдинов В.А. Инженерная графика. М.: Издательский центр «Академия», 2008 – 400 с.

.

Дополнительная

Лагерь А.И. Инженерная графика. М.: Высшая школа, 2002 – 270 с.

Чекмарев А.А. Инженерная графика. М.: Высшая школа