37. Литейные свойства сплавов.

Жидкотекучесть. Это- способность металлов и сплавов течь по каналам формы и заполнять ее.

Заполняемость. Она характеризует способность металлов и сплавов воспроизводить контур отливок в особо тонких сечениях, где в значительной степени проявляется действие капиллярных сил.

Характер затвердевания. Характер затвердевания металлов и сплавов определяет особенность перехода металла из жидкого состояния в твердое.

Характер формирования литой поверхности. Под характером формирования литой поверхности металлов и сплавов подразумевают их способность воспроизводить профиль поверхности формы (шероховатость, механический пригар), склонность к образованию макронеровностей (спаи), склонность к химическому взаимодействию с формой (химический пригар).

Объемная усадка. Объемная усадка металлов и сплавов характеризует изменение объема металла при понижении температуры в жидком состоянии, в процессе затвердевания и при охлаждении твердого металла.

Согласно схеме, предложенной А.А. Бочваром, полная объемная усадка распределяется между объемом концентрированной усадочной раковины и объемом усадочной пористости. Чем больше эффективная часть температурного интервала кристаллизации (разница температур начала усадки и солидуса), тем большая доля объемной усадки проявляется в виде усадочных пор. В сплавах, кристаллизирующихся при постоянной температуре (чистые металлы, сплавы эвтектического состава), усадочная пористость практически не образуется.

Линейная усадка. Линейная усадка металлов и сплавов отражает изменение линейных размеров отливки после образования

Трещиностойкость. Это - способность металлов и сплавов к релаксации (ослаблению, уменьшению) напряжений, возникающих в отливке при затвердевании и охлаждении, в результате усадки, фазовых превращений или температурного перепада.

Свариваемость. От свариваемости сплавов зависит качество исправления дефектов отливок и надежность соединения литых деталей методом сварки.

Литейные сплавы. Литейные свойства сплавов: жидкотекучесть, газопоглощение, усадка, ликвация.

Ликвация – неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод.

Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, и дендритную, когда химическая неоднородность наблюдается в каждом зерне.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.

38. Обработка металлов давлением – это технологический процесс, при котором изменяется форма заготовки без нарушения её сплошности за счет использования пластических свойств металлов. Обработка металлов давлением является исключительно важным технологическим процессом в металлообрабатывающем производстве, при котором обеспечивается возможность влияния на механические и физические свойства металлов в целях получения наилучших эксплутационных характеристик заготовок и деталей.

Основными видами обработки металлов давлением являются: ковка, объемная штамповка (горячая, холодная), листовая штамповка, прокатка, прессование, волочение.

Волочение — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого меньше сечения заготовки.

40. К основному технологическому инструменту для ковки на молотах относятся бойки, топоры, обсечки, раскатки, пережимки, обжимки, прошивни, надставки, оправки, кольца.

Бойки являются основным инструментом, с помощью которого выполняют все кузнечные операции. Нижние бойки выполняют роль опорного инструмента, аналогичного наковальне при ручной ковке. Верхние бойки оказывают непосредственное воздействие на деформируемый металл, или давление от верхних бойков передается на металл через подкладной инструмент.

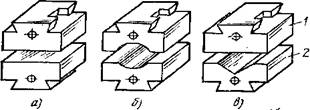

Наиболее распространены плоские, вырезные и комбинированные бойки.

Плоские бойки предназначены для ковки поковок прямоугольного и квадратного сечения, а также для выполнения гибки, осадки, прошивки и других операций.

Вырезные бойки с закругленными вырезами используют для получения круглых поковок типа валов и осей. При ковке в вырезных бойках обеспечивается получение высококачественной поверхности поковок, постоянство их диаметров, отсутствие трещин. При этом производительность ковки возрастает на 20—25%.

Комбинированные бойки состоящие из верхнего плоского 1и нижнего ромбического 2, предназначены для ковки круглых поковок. Эти бойки позволяют ковать поковки с большей разницей в размерах по диаметру, чем вырезные бойки. Достоинством комбинированных бойков является их более высокая универсальность по сравнению с вырезными.

Рис. 35. Бойки: а – плоские, б – вырезные, в - комбинированные.

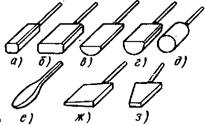

Раскатки изготовляют плоской, полуовальной, круглой, ложкообразной, клиновой и трапециевидной формы. Плоские раскатки применяют для ковки уступов и выемок, когда ширина бойка не позволяет выполнить эту операцию. При увеличении площади поперечного сечения заготовки во время ковки усилие, развиваемое плоскими бойками молота, может оказаться недостаточным. В этом случае деформируют отдельные части поковки с помощью полуовальных и круглых раскаток. Используют эти раскатки также для формообразования наклонных поверхностей. Ложкообразные раскаткиприменяют для интенсивной вытяжки плоских поверхностей, клиновые для отделки наклонных поверхностей, трапециевидную плоскую раскатку — для разгонки и отделки поковок с тонким полотном.

Рис. 37. Раскатки: а, б — плоские, в, г — полуовальные, д — круглая, е — ложкообразная, ж — клиновая, з — трапециевидная плоская.

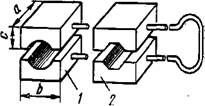

Обжимки применяют для образования цилиндрической, шестигранной, квадратной и других форм поверхности и получения более точных размеров поковок. Обжимки для ковки и отделки поковок круглого 1 и шестигранного 2 сечений показаны. Обжимки для машинной ковки в отличие от обжимок для ручной ковки снабжают металлическими рукоятками длиной 800—900 мм. Каждая половинка обжимки имеет рукоятку или обе половинки насажены на общую пружинящую рукоятку.

Размеры обжимок зависят от диаметра d обрабатываемых в них поковок. Длину обжимки а принимают равной (3,5—5,0) d, ширину b={2—3) d, высоту с—(1— 2)d.

Изготовляют обжимки из сталей 45, 50, У7, 40Х, рукоятки —из малоуглеродистой стали.

Рис. 39. Обжимки.