НЕРАЗЪЁМНЫЕ СОЕДИНЕНИЯ 2011

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей.

К ним относят клепаные, сварные, паяные, клееные соединения, а также соединения с натягом.

СВАРНЫЕ СОЕДИНЕНИЯ (СС)

1. Общие сведения и применение

СС образуется путем местного нагрева и диффузии (перемешивания частиц) соединяемых деталей (сваривания) в зоне стыка и не требует никаких соединяющих деталей.

СС является наиболее совершенным из неразъемных соединений, так как создают, практически, одну целую, монолитную деталь.

Достоинства СС.

1. Весьма прочны, т.к. используют одну из самых могучих сил природы - силы межмолекулярного сцепления.

2. Невысокая стоимость соединения вследствие малой трудоемкости сварки и простоты конструкции сварного шва. (Сравнительная дешевизна оборудования- отсутствие больших сил, как, например, в кузнечно-прессовом производстве; отсутствие больших объёмов нагретого металла, как, например, в литейном производстве)

3. Сравнительно небольшая масса конструкции.

4. Герметичность и плотность соединения.

5. Возможность автоматизации процесса сварки.

Однако говорить обо всех этих достоинствах имеет смысл только при хорошо налаженном и организованном технологическом процессе сварки.

Недостатки СС.

1. Невысокое качество сварного шва. Применение автоматической сварки в значительной мере устраняет этот недостаток.

2. Трудность контроля качества сварного шва.

3. Коробление деталей из-за неравномерности нагрева в процессе сварки.

4. Невысокая прочность при переменных режимах нагружения. Сварной шов

является сильным концентратором.

Многие недостатки устраняются либо привлечением квалифицированного (высокооплачиваемого) сварщика, либо применением автоматической сварки, а также специальными приспособлениями, в которых деталь фиксируется до полного остывания.

Сварку применяют не только как способ соединения деталей, но и как технологический способ изготовления самих деталей. Сварные детали во многих случаях с успехом заменяют литые и кованые (см. рис., где а - зубчатое колесо; б - кронштейн; в - корпус). Для изготовления сварных деталей не требуется моделей, форм или штампов. Это значительно снижает их стоимость при единичном и мелкосерийном производстве.

Сварка таких изделий, как зубчатые колеса или коленчатые валы, позволяет изготовлять их более ответственные части (венец, шейка) из высокопрочных сталей, а менее ответственные (диск и ступица колеса, щека коленчатого вала) - из дешевых материалов. По сравнению с литыми деталями сварные допускают меньшую толщину стенок, что позволяет снизить массу деталей и сократить расход материала. Большое распространение получили штампосварные конструкции (см. рис., в), заменяющие фасонное литье, клепаные и другие изделия.

Применение сварных и штампосварных конструкций позволяет

Снизить расход материала или массу конструкции на 30...50%,

Уменьшить стоимость изделий в 1,5...2 раза.

Применяемые в современном машиностроении виды сварки весьма разнообразны. Из всех видов сварки наиболее широко распространена электрическая. Различают два основных вида электросварки:

1. Дуговая. (Основана на использовании теплоты электрической дуги для расплавления металла. Для защиты воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду. Этим обеспечивают повышение качества металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха).

2. Контактная. (Основана на использовании повышенного омического сопротивления в стыке деталей. Контактная сварка высокопроизводительна, её широко применяют в массовом производстве для сварки труб, арматуры, кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, тонкостенных резервуаров и т. п.)

Сварку (дуговую электросварку) изобрел в 1882 году российский инженер Н.И. Бенардос. С тех пор технология процесса значительно усовершенствована. Прочность сварного шва теперь практически не отличается от монолита, освоена сварка всех конструкционных материалов, включая алюминий и неметаллы.

2. Классификация сс

1. СС (швы) по взаимному расположению соединяемых элементов делятся на следующие группы:

2. СС (швы) по ориентации относительно приложенных сил различают:

лобовые швы – перпендикулярные силам;

фланговые швы – параллельны силам;

косые швы – под углом к силам.

Эти виды швов в различных сочетаниях применяются в разных соединениях.

3. Расчёт на прочность сварных швов

Общее условие проектирования СС:

– обеспечение равнопрочности шва и свариваемых деталей.

СС могут разрушаться

по шву,

в зоне термического влияния.

Зоной термического влияния называют прилегающий к шву участок детали, в котором в результате нагревания при сварке изменяются механические свойства металла. Понижение механических свойств в зоне термического влияния особенно значительно при сварке термически обработанных, а также наклепанных сталей. Для таких соединений рекомендуют термообработку и наклеп после сварки. Практикой установлено, что при качественном выполнении сварки разрушение соединения стальных деталей происходит преимущественно в зоне термического влияния. Поэтому расчет прочности СС принято выполнять по размерам сечения детали в этой зоне.

Возможное снижение прочности деталей, связанное со сваркой, учитывают при назначении допускаемых напряжений.

1 .

Стыковое

соединение

во многих

случаях является наиболее простым и

надежным. Его следует применять везде,

где допускает конструкция изделия. В

зависимости от толщины соединяемых

деталей соединение выполняют с обработкой

или без обработки кромок, с подваркой

и без подварки с другой стороны (рис.).

Сварить встык можно не только листы или

полосы, но также трубы, уголки, швеллеры

и другие фасонные профили. Во всех

случаях составная

деталь получается близкой к целой.

.

Стыковое

соединение

во многих

случаях является наиболее простым и

надежным. Его следует применять везде,

где допускает конструкция изделия. В

зависимости от толщины соединяемых

деталей соединение выполняют с обработкой

или без обработки кромок, с подваркой

и без подварки с другой стороны (рис.).

Сварить встык можно не только листы или

полосы, но также трубы, уголки, швеллеры

и другие фасонные профили. Во всех

случаях составная

деталь получается близкой к целой.

σр =F /A =F /(bδ) ≤[σ′];

σи =M/W=6M/(bδ2) ≤[σ′]; σр =σр ±σи ≤[σ′]

где b и δ - ширина и толщина полосы;

[ σ′]

- допускаемое напряжение для

сварных соединений

(см. табл.1). Отношение [σ′]

к допускаемому напряжению на растяжение

для основного металла детали [σ]p

является коэффициентом прочности

сварного соединения: φ

= [σ′]/[σ] p.

σ′]

- допускаемое напряжение для

сварных соединений

(см. табл.1). Отношение [σ′]

к допускаемому напряжению на растяжение

для основного металла детали [σ]p

является коэффициентом прочности

сварного соединения: φ

= [σ′]/[σ] p.

Значение φ колеблется в пределах 0,9...1,0 (см. табл.1), т. е. стыковое соединение почти равнопрочно с соединенными деталями. В тех случаях, когда требуется повысить прочность соединения, применяют косые швы (см. рис.). Расчет косого шва выполняют по указанным формулам, в которых принимают [σ′]=[σ]р.

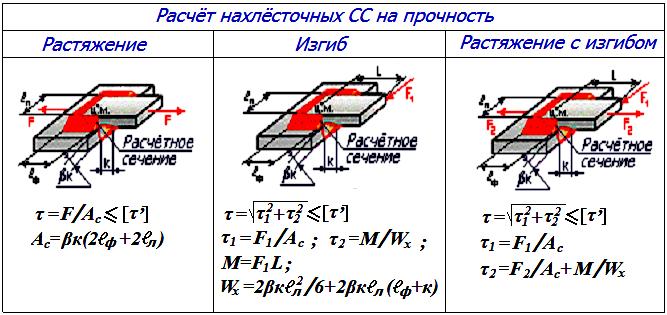

2. Нахлесточное соединение. Выполняется с помощью угловых швов (рис.). В зависимости от формы поперечного сечения различают угловые швы:

1 - нормальные (к =к1),

2 - улучшенные (к /к1 = 1:1,5; 1:2),

3

- вогнутые,

3

- вогнутые,

4 - выпуклые.

На практике наиболее распространены нормальные швы. Выпуклый шов образует резкое изменение сечения деталей в месте соединения, что является причиной повышенной концентрации напряжений. В нагруженных силовых конструкциях не рекомендуется. Вогнутый шов снижает концентрацию напряжений и рекомендуется при действии переменных нагрузок. Вогнутость шва достигается обычно механической обработкой, которая значительно увеличивает стоимость соединения. Поэтому такой шов применяют только в особых случаях, когда оправдываются дополнительные расходы.

Основные геометрические характеристики поперечного сечения нормального углового шва:

к - катет

βк - расчетная высота.

Величина последней по сути есть глубина проплавления соединяемых деталей, зависящая от технологического процесса сварки.

β=0,7 при ручной и многопроходной автоматической или механизированной сварке;

β=0,8 при двух- и трехпроходной механизированной сварке;

β=0,9 при двух и трехпроходной автоматической, а также однопроходной механизированной сварке;

β=1,1 для однопроходной автоматической сварки.

В большинстве случаев к =δmin, где δmin - меньшая из толщин свариваемых деталей. По условиям технологии к ≥3 мм, если δmin ≥3 мм. Максимальная величина катета не ограничивается, однако швы с к > 20 мм используются редко.

Разрушение углового шва происходит по сечению m - m (рис.). Площадь опасного сечения шва равна β к ℓ , где ℓ - длина шва.

Д ля

нахлёсточного СС обычно применяют

комбинированное соединение фланговыми

и лобовыми швами. Основными напряжениями

являются касательные

напряжения τ

в сечении m

- m.

ля

нахлёсточного СС обычно применяют

комбинированное соединение фланговыми

и лобовыми швами. Основными напряжениями

являются касательные

напряжения τ

в сечении m

- m.

В тех случаях, когда короткие фланговые

и лобовые швы недостаточны для выполнения

условий равнопрочности, соединение

усиливают прорезными

швами (см рис.).

Условие прочности соединения с прорезным

швом при k

= δ

тех случаях, когда короткие фланговые

и лобовые швы недостаточны для выполнения

условий равнопрочности, соединение

усиливают прорезными

швами (см рис.).

Условие прочности соединения с прорезным

швом при k

= δ

τ = F/[2к(βℓ+ℓ1 )]≤ [τ′]

Е сли

одна из соединяемых деталей асимметрична,

то расчет прочности производят с учетом

нагрузки, воспринимаемой каждым швом.

Например, к листу приварен уголок (см.

рис.), равнодействующая нагрузка F

проходит через центр тяжести поперечного

сечения уголка и распределяется по швам

обратно пропорционально плечам е1

и e2.

Соблюдая условие равнопрочности, швы

выполняют с различной длиной так, чтобы

ℓ1/ℓ2

= e2/e1

.При этом напряжения в обоих швах

сли

одна из соединяемых деталей асимметрична,

то расчет прочности производят с учетом

нагрузки, воспринимаемой каждым швом.

Например, к листу приварен уголок (см.

рис.), равнодействующая нагрузка F

проходит через центр тяжести поперечного

сечения уголка и распределяется по швам

обратно пропорционально плечам е1

и e2.

Соблюдая условие равнопрочности, швы

выполняют с различной длиной так, чтобы

ℓ1/ℓ2

= e2/e1

.При этом напряжения в обоих швах

τ=F/[βk(ℓ1 + ℓ2)] ≤ [τ′].

О ценивая

нахлесточные соединения, отметим, что

по форме

и расходу материала

они уступают стыковым соединениям, но

не требуют обработки

кромок.

ценивая

нахлесточные соединения, отметим, что

по форме

и расходу материала

они уступают стыковым соединениям, но

не требуют обработки

кромок.

3 .

Тавровое

соединение. Соединяемые детали в зоне

сварных швов перпендикулярны (наиболее

частый случай) или наклонны друг к другу.

Это соединение выполняют стыковым

швом с разделкой кромок (рис.,а)

или угловыми

швами

.

Тавровое

соединение. Соединяемые детали в зоне

сварных швов перпендикулярны (наиболее

частый случай) или наклонны друг к другу.

Это соединение выполняют стыковым

швом с разделкой кромок (рис.,а)

или угловыми

швами

без разделки кромок (рис.,б). При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

а )

для стыкового

шва σ

= 6M/(δl2)

+ F/(δl)

≤ [σ′]

;

)

для стыкового

шва σ

= 6M/(δl2)

+ F/(δl)

≤ [σ′]

;

б) для угловых швов τ = 6M/(2l2βk) + F/(2lβk) ≤ [τ′].

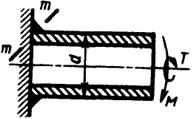

На рис. показано тавровое соединение трубы, нагруженное изгибающим и крутящим моментами.

Напряжения в шве от крутящего момента

τ T

=T/Wp

≈ 2T/(βkπd2)

.

T

=T/Wp

≈ 2T/(βkπd2)

.

В уравнении принято, что катет k шва мал в сравнении с d. При этом можно считать, что напряжения τT распределены равномерно по кольцевой площадке разрушения шва, равной βkπdср, а средний диаметр этой площадки dср=d +βk ≈d.

Напряжения в шве от изгибающего момента

τM = M/W ≈ 4M/(βkπd2).

З десь

учтено, что для такого сечения

W

в два раза

меньше Wp.

Напряжения τT

и

τM

в сечении

m -

m (рис.)

взаимно перпендикулярны.

десь

учтено, что для такого сечения

W

в два раза

меньше Wp.

Напряжения τT

и

τM

в сечении

m -

m (рис.)

взаимно перпендикулярны.

Поэтому суммарное напряжение τ = (τT 2+τM 2) 1/2 ≤ [τ′].

В любом случае для расчёта самых сложных сварных швов сначала необходимо привести силу и момент к шву и распределить их пропорционально несущей способности (длине) всех простых участков. Таким образом, любой сложный шов сводится к сумме простейших расчётных схем.