- •1. Классификация полупроводниковых материалов.

- •1. Явления поляризации в диэлектриках. Виды поляризации. Диэлектрическая проницаемость и диэлектрические потери.

- •4. Стеклообразные диэлектрики, их свойства и применение.

- •5. Неполярные, полярные и термостойкие органические диэлектрики.

- •6. Конструкционные металлические сплавы на основе Fe, Al, Cu

- •7. Композиционные листовые пластмассы. Материалы для оснований печатных плат вч и свч диапазонов.

- •2.5. Композиционные, наполненные пластмассы

- •2.5.2. Наполнители

- •2.5.3. Пластмассы с листовым наполнителем

- •2.5.4. Листовые материалы для производства печатных плат

- •8. Сегнетоэлектрики

- •12. Керамика, особенности структуры и основные характеристики установочной и конденсаторной керамики.

- •2. Керамика

- •3.3.2. Конденсаторная керамика

- •14. Зонная структура металла, концентрация и подвижность носителей заряда в металле.

- •15. Эпитаксиальный рост пленок полупроводника.

- •16 Анализ p–n перехода, физика работы диода.

- •18. Ионная имплантация примесей в полупроводник.

- •22. Ионно-плазменное осаждение тонких пленок.

- •27.Усилительные каскады на биполярных и полевых транзисторах.

- •1.2 Эквивалентные схемы резисторного каскада на различных частотах

- •31 Ескд. Виды и комплектность конструкторской документации.

- •33. Конструктивные, технологические и эксплуатационные требования к эс

- •34. Стадии и этапы проектирования электронных средств и разработки технической документации.

- •35. Особенности проектирования эс

- •39. Унифицированные базовые конструкции и их влияние на качество и себестоимость.

- •IV. Унификация.

- •41. Защита рэс от атмосферных воздействий.

- •42. Защитные покрытия, их классификация и основные характеристики. Виды и материалы покрытий.

- •44. Обеспечение надежности рэс в процессе проектирования и производства рэс.

- •45. Статистический ряд и его обработка при управлении качеством

- •46. Международные стандарты по управлению качеством.

- •47. Математическая модель биполярного транзистора, ее основные элементы

- •50. Структура и состав сапр. Состав и возможности современных пакетов проектирования рэс.

- •54. Топологическое проектирование рэс (компоновка, размещение, трассировка), как задачи структурной оптимизации.

- •57. Амплитудная модуляция

- •58. Обобщенная трехточечная схема автогенератора

- •58. Транзисторные автогенераторы

- •1.5 Кварцевые автогенераторы

- •61. Физическая сущность процесса детектирования амплитудно-модулированных сигналов

- •В этом случае ток, протекающий через диод будет иметь им-

- •1.4 Схемы диодных детекторов Различают последовательную (рис. 2.5) и параллельную (рис. 2.6) схемы построения диодных детекторов.

- •1.5 Нелинейные искажения в детекторе больших амплитуд

- •1.6 Линейное детектирование в амплитудных детекторах

- •Тогда ток, протекающий в цепи диода, равен

- •Определим среднее значение тока в цепи диода

- •Пусть на вход детектора подан ам- сигнал

- •Определим коэффициент детектирования

- •С учетом выражений (2.6) и (2.4) запишем

- •64. Принцип факсимильной передачи сообщений.

- •65. Типизация технологических процессов. Типовые и групповые технологические процессы.

- •69.Типы и свойства нефольгированных и фольгированных диэлектриков, используемых для изготовления печатных плат.

- •70. Методы изготовления пп по субтрактивной технологии.

- •71. Методы изготовления пп по аддитивной технологии

- •74. Методы изготовления мпп

- •4.3.1.1. Метод металлизации сквозных отверстий

- •4.3.1.2. Метод открытых контактных площадок

- •4.3.1.3. Мпп с выступающими выводами

- •4.3.1.4. Метод попарного прессования

- •4.3.1.5. Метод послойного наращивания

- •4.3.2. Мпп прецизионные на фолыированном основании

- •4.3.4. Мпп прецизионные на нефольгированном основании

- •4.3.5. Мпп изготовленные методом пафос

- •75. Металлизация диэлектриков

- •77. Схемы технологических процессов

- •80. Методы и технология монтажной пайки.

- •81. Пайка одиночной и двойной волной припоя.

- •82. Конвекционная пайка. Температурный профиль пайки. Инфракрасная пайка.

- •83. Производственные погрешности, причины возникновения и законы распределения.

- •84. Задачи технологической подготовки рэс. Стандарты единой системы технологической подготовки производства и их классификация

- •Прогрессивных технологических процессов (тп),

- •Основные функции тпп. Задачи тпп, решаемые на стадиях проектирования

- •88. Изготовление деталей из керамических материалов.

- •Дополнительные операции.

- •89. Теплопроводность (кондуктивный перенос тепла)

- •3.1. Закон Фурье

- •3.2. Тепловые коэффициенты. Тепловые сопротивления. Метод электротепловых аналогий

- •3.3. Теплопередача цилиндрической, однородной стенки (трубы)

- •91. Конвективный теплообмен. Закон Ньютона-Рихмана.

- •92. Теплообмен излучением. Перенос тепла излучением.

- •Закон Ламберта -Этот закон определяет значение плотности потока излучения е в зависимости от его направления по отношению к равномерно излучающей поверхности тела.

- •93. Влагообмен в рэс Первый и второй закон Фика.

- •97. Классификация систем охлаждения рэа

- •11.2.1. Контактный способ охлаждения

- •11.2.2. Естественное воздушное охлаждение

- •11.2.3. Принудительное воздушное охлаждение

- •11.2.4. Жидкостные системы

5. Неполярные, полярные и термостойкие органические диэлектрики.

Линейные диэлектрики в зависимости от механизма поляризации можно подразделить на:

неполярные диэлектрики – газы, жидкости и твердые вещества в кристаллическом и аморфном состоянии, обладающие в основном электронной поляризацией; к ним относятся водород, бензол, парафин, полиэтилен, полистирол, политетрафторэтилен и др.;

полярные (дипольные) диэлектрики – органические жидкие, полужидкие и твердые вещества, имеющие одновременно дипольно-релаксационную и электронную поляризацию; к ним относятся канифольные компаунды, феноло-формальдегидные и эпоксидные смолы, поливинилхлорид, целлюлоза, капрон и др.;

Электропроводность жидких диэлектриков связана со строением молекул жидкости и обусловлена ионами, образующимися в результате диссоциации молекул на заряженные частицы противоположного знака.

Неполярные жидкости (трансформаторное масло, бензол) имеют высокое удельное сопротивление 1010 –1013 Ом м. В таких жидких диэлектриках молекулы основного вещества практически не диссоциируют на ионы, а электропроводность в них обусловлена в основном движением ионов примесей.

В полярных жидкостях электропроводность зависит не только от примесей, но и вызывается диссоциацией молекул самой жидкости. К таким жидкостям относятся этиловый спирт, ацетон, дистиллированная вода. Удельное сопротивление полярных жидких диэлектриков составляет 103 –105 Ом м. Кроме того проводимость жидких диэлектриков зависит от температур. С увеличением температуры в результате снижения вязкости возрастает подвижность ионов и может увеличиваться степень тепловой диссоциации молекул, что приводит к увеличению проводимости.

Вода является полярным веществом, поэтому адсорбция влаги на поверхности зависит от полярности материала. Для неполярных материалов: полистирола, полиэтилена, политетрафторэтилена, угол смачивания которых больше 90о (гидрофобные материалы), наличие высокой относительной влажности не приводит к снижению удельного поверхностного сопротивления ρs. В полярных материалах и в материалах, частично растворимых в воде (гидрофильных) наблюдается снижение удельного поверхностного сопротивления от влаги. Кроме того, к поверхности полярных диэлектриков могут прилипать различные загрязнения, также приводящие к снижению поверхностного сопротивления. Высокой поверхностной проводимостью обладают пористые материалы (керамика, волокнистые материалы на основе целлюлозы), так как процесс проникновения влаги в поры стимулирует образование проводимой пленки на поверхности диэлектрика. Для защиты таких материалов от действия влаги их покрывают пленками, например кремнеорганическими лаками.

материалы |

|

материалы |

|

неполярные |

|

полярные |

|

Парафин |

1,9-2,2 |

Поливинилхлорид |

4 |

Полиэтилен |

2,4 |

Эпоксидная смола |

3,8 |

Полистирол |

2,5-2,6 |

Фенолоформальде-гидная смола |

5 |

Политетрафтор-этилен |

1,9-2,2 |

Целлюлоза |

6,5 |

Поликарбонат |

2,9 |

|

|

Полистирол (ПС) – это неполярный аморфный прозрачный полимер с нулевой степенью кристалличности. Температура стеклования Тс находится в области 90-100 оС, поэтому при нормальной комнатной температуре это жесткий, хрупкий полимер.

ПС получают методами блочной, суспензионной или эмульсионной полимеризации из стирола. Структура ПС состоит из линейных полимерных макромолекул с фенильными радикалами [-CH2-CHC6H5-]n. При молекулярной массе М 30000-70000 он представляет из себя вязкие жидкости (применяется для лаков), а при М равной 200000-300000 является твердым полимером. Основные физико-механические свойства блочного ПС приведены в табл.2.2. Свойства эмульсионного и суспензионного ПС мало отличаются от блочного.

ПС стоек против действия щелочей, многих органических и минеральных кислот, трансформаторного масла, глицерина, но он набухает в 65 %-й азотной кислоте, в бензине и керосине; растворим в ароматических и хлорированных углеводородах, в сложных эфирах. При температуре 200 оС ПС разлагается с образованием стирола и других низкомолекулярных соединений.

Полистирол является неполярным материалом, диэлектрические свойства которого мало изменяются от температуры примерно до 70 оС.

Полистирол обладает относительно низкой механической прочностью и низкой ударной вязкостью, кроме того имеет невысокую нагревостойкость и склонность к быстрому старению. Старение выражается в появлении на поверхности сетки мелких трещин из-за удаления присутствовавшего мономера и из-за неравномерных напряжений вследствие неодинаковой степени полимеризации. Для устранения процесса старения и повышения пластичности полистирол эластифицируют синтетическими каучуками, что позволяет применять его в качестве конструкционного материала (свойства такого ПС будет рассмотрено в разд. 2.4).

Из полистирола изготавливают каркасы ВЧ катушек индуктивности, изоляцию ВЧ кабелей, корпуса приборов, пленки (стирофлекс) для конденсаторов типа К71, опорные изоляторы антенн. На основе полистирола изготавливают пропиточные и покровные компаунды для дросселей и трансформаторов.

Ударопрочный полистирол. Полистирол является одним из самых дешевых и доступных полимеров, обладающих высокими технологическими свойствами при формообразовании из него изделий методом литья под давлением, высокими диэлектрическими параметрами (неполярный диэлектрик). Это аморфный полимер с нулевой степенью кристалличности с температурой стеклования Тст 90-110 оС, поэтому полистирол обладает наиболее низкой среди конструкционных термопластичных материалов ударной прочностью - стандартная ударная вязкость его не превышает 20 кДж/м2 при испытаниях образца без надреза и 2,5 кДж/м2 при испытаниях образца с надрезом. Это ограничивает применение его в изделиях, подвергаемых динамическим нагрузкам.

Ударопрочный полистирол получают методом полимеризации стирола с бутадиеновым или бутадиен-стирольным каучуком.

Известны несколько марок ударопрочных полистиролов, отличающихся количеством эластифицирующих элементов и различных добавок (марки УПС, УПМ, УПК).

В ударопрочном полистироле по сравнению с блочным ПС снижается жесткость (модуль упругости при изгибе уменьшается с 2700 Мпа до 2100 МПа) и прочность (прочность на растяжение с 35 МПа до 25 МПа), однако увеличивается ударная вязкость исходная с 20 кДж/м2 до 60 кДж/м2 и ударная вязкость с надрезом с 2 кДж/м2 до 8 кДж/м2.

При этом увеличивается относительное удлинение до 15-35 %.

С введением каучука снижается стойкость к окислению и УФ-излучению, но обычно ударопрочный полистирол стабилизируют введением антиоксидантов фенольного типа, двуокиси титана.

Ударопрочный ПС применяется для изготовления различных деталей высокочастотного оборудования, корпусов приемников, телевизоров, телефонов и других изделий радиоэлектронных средств.

Поликарбонат (ПК) - сложный полиэфир, получаемый поликонденсацией дифенилолпропана и угольной кислоты (фосгена), который выпускается под названием дифлона. ПК является прочным, жестким, прозрачным материалом со степенью кристалличности около 20 %. Структурная формула поликарбоната изображена на рис. 2.1 б; основные физико-механические свойства представлены в табл. 2.3.

ПК является слобополярным полимером, он сочетает ряд хороших свойств: относительно высокую температуру размягчения, хорошие механические свойства в широком интервале температур, атмосферостойкость и влагостойкость, высокую температуру воспламенения и затухает при удалении его из пламени.

Поликарбонат химически стоек к растворам солей, разбавленных щелочей и минеральных кислот; выдерживает светотепловое старение и тепловые удары, тропикостоек, но ограниченно стоек к концентрированным растворам концентрированных щелочей, нестоек к действию аммиака и аминов.

ПК применяется в виде пленки для изоляции силовых трансформаторов и в качестве прокладок конденсаторов, для изготовления установочных деталей радиотехнического назначения (каркаса трансформаторов, корпуса и т.д.).

Поликарбонат модифицированный. Гетероцепные термопластические полимеры с низкой степенью кристалличности, к которым относится поликарбонат, и в условиях эксплуатации обладают большой ударной вязкостью, чем карбоцепные (см. табл. 2.3). Но с понижением температуры и при наличии концентраторов напряжения ударная вязкость их падает. Для повышения ударной вязкости с надрезом при сохранении жесткости, теплостойкости и статической прочности поликарбонат модифицируют различными добавками (фторопласт-42, двуокись титана, привитый сополимер АВС). Основные физико-механические свойства модифицированного ПК приведены в табл. 2.5.

Модифицированный ПК применяется для изготовления деталей РЭС сложной конфигурации, работающих при повышенных динамических нагрузках.

Поливинилхлорид (ПВХ) является термопластичным полимером со степенью кристалличности 10-25 %, получаемым полимеризацией винилхлорида. Химическая формула макромолекулы ПВХ [- CH2-CHCl-]n; в молекуле один атом Н заменен атомом Cl, поэтому поливинилхлорид является полярным диэлектриком. Благодаря сильным полярным межмолекулярным связям, прочно соединяющим молекулярные цепи, ПВХ является прочным, жестким и негибким полимером. ПВХ до 60 оС стоек против действия соляной кислоты любой концентрации, серной кислоты - до 90 %-й, азотной до 50 %-й и уксусной до 80 %-й концентрации. ПВХ не изменяется при воздействии щелочей любых концентраций, промышленных газов, растворов солей Nf, Al, K, Cu, Fe и других металлов, а также бензина, керосина, масел, жиров, спиртов, глицерина. С физиологической точки зрения ПВХ совершенно безвреден, но при нагреве и при механических воздействиях при температуре выше 100 оС наблюдается деструкция макроцепей, проявляющаяся в выделении HCl и небольшого количества ароматических углеводородов (бензол), которые оказывают вредное воздействие (раздражение глаз и слизистой оболочки носа). При горении ПВХ выделяется большое количество тепла, образуется густой плотный дым.

Непластифицированный твердый ПВХ называется винилпластом. Применяется он для изготовления баков аккумуляторов, защитных покрытий для металлических емкостей, изоляционных трубок. Недостатком этого материала является низкая рабочая температура (не выше 70 оС), хрупкость при низких температурах (Тхр = -10 оС).

Для придания эластичности в ПВХ добавляют пластификаторы, в качестве которых используют хлорированный полиэтилен, сополимеры стирол-акрилонитрила или бутадиен-стирол-акрилонитрила. Пластифицированный ПВХ имеет морозостойкость от -15 до -50 оС, а температуру размягчения 160-195 оС. Он применяется для изоляции монтажных проводов и низкочастотных кабелей низкого напряжения, изоляционных трубок, липких изоляционных лент и так далее.

Эпоксидные смолы (ЭП) это олигомеры или мономеры, содержащие в молекуле эпоксидные группы, обладающие высокой активностью и способные превращаться в полимеры пространственного строения. Эпоксидные смолы являются продуктами поликонденсации многоатомных фенолов и других соединений, в которых имеется эпоксидная группа. Наиболее распространена смола, получаемая при конденсации эпихлоргидрина глицерина (содержит эпоксидную группу) с дифенилолпропаном (диамином), называемая обычно диановой.

Эпоксидные смолы сами по себе не затвердевают и не обладают технически необходимыми свойствами. ЭП представляют собой вязкие жидкости, которые растворяются во многих органических растворителях (ацетон, толуол, хлорированные углеводороды и др.), не растворимы в воде, бензине, ограниченно растворимы в спиртах. Благодаря высокой реакционной способности эпоксидных групп ЭП сильно взаимодействуют с некоторыми веществами (отвердителями), в результате чего получается твердой полимер с пространственной молекулярной структурой.

Отверждение производится при комнатной или повышенной (90-140 оС) температурах. При этом получается полимер без пузырей, с малой усадкой, процесс отверждения не требует применения давления.

Для холодного отверждения эпоксидных смол применяют алифатические полимеры в определенном количестве (5-15 %) от массы эпоксидного олигомера. Процесс отверждения длится в течение 24 часов.

Для горячего отверждения используются ароматические диамины, ангидриды карбоновых кислот и некоторые другие. Процесс отверждения происходит при температуре не ниже 100 оС в течение 4-16 ч. На свойства ЭП оказывают влияние тип отвердителя и соответствующие условия отверждения.

Некоторые физико-механические свойства ЭП приведены в табл. 2.6. Эпоксидные смолы имеют более высокие диэлектрические параметры по сравнению с фено-лоформальдегидными смолами. Достоинством эпоксидов являются малая усадка, высокая смачивающая способность и адгезия к различным материалам, влагостойкость, механическая прочность, химическая стойкость и совместимость с другими видами смол. Широкое применение нашли модифицированные ЭП, получаемые путем химического взаимодействия эпоксидной смолы с кремнеорганической, фенолоформальдегидной и другими смолами.

Эпоксидные смолы как связующее вещество используют при изготовлении листовых слоистых пластмасс, пресс-материалов. Эпоксидные компаунды, обладающие малой усадкой при затвердевании, применяются для пропитки и заливки отдельных узлов радиоаппаратуры, для герметизации полупроводниковых приборов и интегральных микросхем. Кроме того, отвержденные некоторые эпоксидные смолы оптически прозрачны в видимой и ближней инфракрасной областях спектра, благодаря этим свойствам они используются в оптоэлектронных приборах (фотоприемниках, светодиодах).

Политетрафторэтилен (ПТФЭ) [-CF2-CF2-]n – (фторопласт-4) (термостойкие ненаполненные пластмассы) линейный термопластический полимер белого цвета, который получают полимеризацией газа тетрафторэтилена в присутствии инициаторов. ПТФЭ является полимером со степенью кристалличности около 90 %; аморфная фаза находится в высокоэластическом состоянии, что придает ему относительную мягкость. Кристаллическая структура его нарушается при нагреве около 327 оС - полимер становится прозрачным и переходит в высокоэластическое состояние. Высокоэластическое состояние сохраняется без перехода в вязкотекучее вплоть до температуры около 415 оС, при которой наблюдается интенсивное разложение полимера (деструкция) с интенсивным выделением газообразных продуктов.

ПТФЭ является наиболее химически стойким полимером из всех известных. При температуре до 260 оС он не растворяется ни в одном растворителе, на него не действуют щелочи и кислоты, сильные окислители и другие агрессивные вещества; по химической стойкости превосходит золото и платину.

Политетрафторэтилен негорюч, он способен загораться только в чистом кислороде, при этом теплота сгорания его в 10 раз меньше чем, например, полиэтилена. Он горит только в открытом пламени, но после его удаления горение прекращается. При нагреве в вакууме не выделяет газообразных продуктов (до 250 оС).

Политетрафторэтилен не смачивается водой при кратковременном погружении, но смачивается при пребывании в дистиллированной воде в течение 15-20 суток; стоек к воздействию тропического климата и не подвержен действию грибковой плесени. Он не выдерживает лишь воздействие расплавленных щелочных металлов, а также трехфтористого хлора, газообразного фтора при 150 оС и набухает в перфторированных керосинах при 300 оС.

Высокая химическая стойкость и нагревостойкость политетрафторэтилена по сравнению с углеводородами обусловлены тем, что атомы фтора создают сильное поле, экранирующие углеродную главную цепь макромолекулы от внешнего воздействия. Сама оболочка из атомов фтора также проявляет инертность по отношению к воздействиям различных сред вследствие высокой энергии ковалентной связи C-F.

К недостаткам ПТФЭ относятся ползучесть и адгезионная инертность. Ползучесть проявляется под действием небольших механических нагрузок уже при 20 оС. Для снижения ползучести в полимер вводят наполнители: стекловолокно, дисульфид молибдена и др. Адгезионная прочность определяет низкую склеивающую способность ПТФЭ к другим материалам, поэтому перед склеиванием его поверхность подвергают особой обработке, например химическим травлением в расплаве окислителей при Т = 370 оС или обработкой тлеющего разряда в кислороде.

Основные физико-механические свойства политетра-фторэтилена приведены в табл.2.4.

ПТФЭ имеет самые низкие диэлектрические потери и низкую диэлектрическую проницаемость из всех существующих неполярных полимеров. Причем диэлектрические параметры практически не меняются в диапазоне частот от 50 Гц до 1010 Гц и при повышении температуры до 200 оС. Он применяется в качестве высокочастотного изоляционного и конструкционного материала повышенной надежности, эксплуатируемого в жестких условиях, в медицинской аппаратуре, химически стойкого покрытия металлических емкостей, труб, деталей, работающих в контакте с агрессивными средами.

Пленки из ПТФЭ, армированные стеклотканью и неармированные, применяются для изготовления гибких печатных схем, соединительных гибких шлейфов, полосковых линий с малым волновым сопротивлением, прокладок для конденсаторов. Армированные стеклотканью пластики находят применение для изготовления печатных плат в СВЧ диапазоне. Ненаполненный политетрафторэтилен является лучшей изоляцией высокочастотных коаксиальных кабелей ответственного назначения, отличным изолятором для СВЧ разъемов. Наполненный графитом полимер применятся для изготовления подшипников скольжения, втулок.

Политетрафторэтилен не охрупчивается, т.е. сохраняет пластические свойства, вплоть до температуры жидкого гелия, поэтому он является незаменимым изолятором и конструкционным материалом в криоэлектронике.

Детали из ПТФЭ изготовляют путем прессования с последующим спеканием. В связи с выделением вредных газов при термообработке выше 250 оС помещение и установки необходимо оборудовать приточно-вытяжной вентиляцией с фильтрами.

Политетрафторэтилен выпускают под названием фторопласт-4 (фторолон-4). Существует несколько разновидностей фторопласта-4 (фторопласт-4Д; фторопласт-40 и другие), которые отличаются формой и размерами частиц, молекулярной массой, методами переработки в изделие. Но основные физико-механические свойства их мало различаются.

Политетрафторхлорэтилен (Фторопласт-3) - линейный термопластичный полимер белого цвета со структурной формулой макромолекулы [-CF2-CFCl-]n. Политрифторхлорэтилен (ПТФХЭ), медленно охлажденный после формования, имеет степень кристалличности 80-85 %, а закаленный - 12-40 %. Введение атома хлора нарушает симметрию боковых групп звеньев макромолекулы, поэтому фторопласт-3 является полярным материалом. Диэлектрические свойства его снижаются по сравнению с ПТФЭ, но механические повышаются - увеличивается прочность, ударная вязкость, снижается относительное удлинение примерно в 10 раз, отсутствуют хладотекучесть (табл. 2.4).

Фторопласт-3 не горюч, атмосферно стоек, химически инертен, имеет низкую газо- и влагопроницаемость. Он стоек к действию растворов щелочей, сильных окислителей, кислот, газообразных фтора и хлора. При комнатной температуре ПТФХЭ не растворяется в органических растворителях, но набухает в тетрахлорэтилене, в эфире, ксилоне; растворяется в некоторых растворителях при температуре выше их температуры кипения, разрушается под действием распыленных щелочных металлов.

Диапазон рабочих температур ПТФХЭ составляет -195 +190 оС. При нагреве выше 260 оС снижается молекулярная масса, что приводит к ухудшению физико-механических свойств полимера. При нагреве выше 300-350 оС процесс деструкции резко возрастает с выделением токсичных газообразных продуктов. Поэтому изделия из фторопласта-3 перерабатывают в помещениях с хорошей приточно-вытяжной вентиляцией.

Немодифицированный и модифицированный ПТФХЭ применяется как изоляционный и конструкционный материал, работающий при больших механических нагрузках, чем ПТФЭ, в области низких частот.

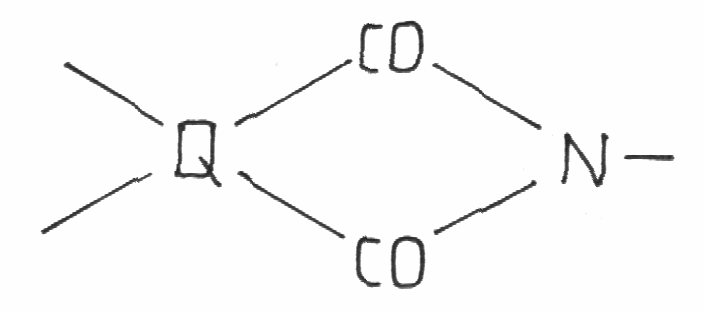

Полиимиды (ПН) - это полимеры, содержащие в основной цепи макромолекулы циклическую имидную группу

В зависимости от химического строения примыкающих к имидной группе радикалов ПИ могут быть ароматические, алифатические и амициклическими, а по структуре цепи - линейными и трехмерными т.е. с поперечными связями. Наибольшее практическое применение нашли ароматические линейные полимеры, благодаря их высоким физико-механическим свойствам в широком интервале температур. Строение этих полимеров представляется общей формулой

где Q и R - различные ароматические группировки: Q - диангидридный фрагмент макромолекулы, R - диамидный фрагмент макромолекулы.

Все синтезированные полиимиды разделяются на четыре группы, различающихся по химическому строению групп Q и R и по физическим свойствам, и в первую очередь по способности размягчаться и плавиться.

Группа А-ПИ, состоящая только из ароматических групп и имидных циклов. Это жесткие, хрупкие и не размягчающиеся полиимиды.

Группа Б-ПИ, имеющая шарниры в диангидридном фрагменте Q. Это также хрупкие и не размягчающиеся полимеры, обладающие небольшой эластичностью.

Группа В-ПИ, содержащая шарнирные атомы и группы в диаминном фрагменте R. Эти полимеры образуют жесткие, прочные и эластичные пленки. У них отсутствуют четко выраженный стабильный температурный интервал плавления.

Группа Г-ПИ, содержащая шарнирные атомы и группы одновременно в диангидридном (Q) и диаминном (R) фрагментах полимерной цепи. Они эластичны при комнатной температуре, имеют четкую температуру размягчения, обладают наименьшей плотностью. Многие из них способны к кристаллизации, имеют четкие температуры размягчения и плавления кристаллической фазы.

Наибольшее распространение получили полиимиды группы В (полипирометиллитимиды), где в качестве диаминного фрагмента R присутствуют ароматические группировки и атомы кислорода и серы, являющиеся шарнирами. Это улучшает прочностные и адгезионные свойства ПИ без снижения термической стабильности.

Полиимиды относятся к наиболее термостойким органическим полимерам. Химическая деструкция наступает лишь при температурах выше 400 оС. Основными продуктами деструкции являются СО и СО2. Пленка, полученная из ПИ, не плавится и не разрушается до 800 оС. При 500 оС полиимидная пленка вдвое прочнее, чем пленка из полиэтилена при 20 оС, сохраняет полную эластичность после нагрева при 300 оС в течение 25-30 суток. Эмалированные провода с полиимидной изоляцией после нагрева при 300 оС через 10 суток могут изгибаться без растрескивания. Наряду с высокой нагревостойкостью ПИ обладают исключительной холодостойкостью - при охлаждении до 269 оС механические свойства их практически не меняются.

Полиимид является слабополярным материалом, так как r = 3,5, а tg = 610-4 - 1,610-3. Электрическая прочность и удельное сопротивление пленок высоки - при температуре 250 оС Епр составляет около 115 мВ/м, удельное сопротивление v равно 1011 Омм. Основные диэлектрические физико-механические свойства ПИ приведены в табл. 2.4.

ПИ характеризуются хорошей стойкостью к органическим растворителям, маслам и разбавленным кислотам, плеснестойки, но не стойки к щелочам и перегретому пару, под действием которого они гидролизуются. В концентрированных кислотах (азотная и серная) полиимиды растворяются. Вода в обычных условиях на ПИ мало действует, даже при кипячении в воде полиимидная пленка сохраняет свою гибкость.

Полиимиды чрезвычайно устойчивы к действию излучений высокой энергии. В условиях, когда большинство полимеров полностью разрушается, в ПИ происходят едва заметные изменения. Так доза -лучей в 1000 Мрад почти не снижает прочность ПИ и незначительно снижает эластичность. При этом облучение найлона такой же дозой практически приводит его к непригодности, а волокна из полиэтилентерефталата становятся непригодными после облучения в 500 Мрад. Кремнеорганические полимеры снижают механические свойства на 13 % после облучения дозой 1050 Мрад. Электрические характеристики ПИ менее чувствительны к радиации, чем механические.

Полиимид стабилен при нагреве в вакууме, поэтому его можно использовать как подложки гибких тонкопленочных коммутационных плат. Способность к травлению концентрированными щелочами позволяет получать малые отверстия диаметром 70-100 мкм - это используется для изготовления переходных отверстий в многослойных печатных платах на основе пленок ПИ. Для нанесения тонкопленочных проводников вакуумным напылением поверхность пленок ПИ активируют травлением концентрированной щелочи NaOH. Возможна активация поверхности ПИ в электронной плазме.

Полиимид применяется в качестве изоляционного и конструкторского материала, работающего при высоких температурах, стойкого против различных излучений и агрессивных сред. На основе ПИ выпускаются пленки, применяемые при изготовлении плоских кабелей, гибких печатных схем, многослойных печатных плат. Для изготовления установочных деталей, работающих при повышенных температурах, применяют ненаполненный и стеклонаполненный ПИ (полиалканимид АИ-1Г, АИ-ЭК-1), обладающий помимо высокой нагревостойкости повышенной прочностью и износостойкостью. Пластики на основе полиимидной связки с углеродным наполнителем имеют разрушающее напряжение при растяжении около 400 МПа.

На основе ПИ изготовляют лаки для изоляции обмоточных проводов (марка ПЭТ-имид), выдерживающих высокие температуры в течение нескольких лет.

Кроме полиимидов с линейными макромолекулами получены ПИ с пространственной структурой (термореактивные ПИ), на основе которых получены пресс-материалы с различными наполнителями. Такие пресс-материалы применяют для изготовления установочных деталей, работающих до температуры 250 оС.

Полисульфон – это слабополярный простой ароматический полимер, структурная схема макромолекулы которого имеет вид

Звенья макромолекулы -SO2- повышают стойкость полимера к нагреву, а звенья -О- и -С(СН3)2- уменьшают жесткость. Полисульфон имеет повышенную стойкость к окислению и нагревостойкость; стоек к действию кислот, щелочей и обладает маслостойкостью при повышенных температурах.

Основные свойства полисульфона приведены в табл. 2.4. Механические свойства стабильны в интервале -100 +150 оС. Электрические характеристики существенно не меняются до 170 оС.

Полисульфон применяется в виде пленок и для изготовления деталей (контактодержатели, основания печатных плат, цоколи), подвергающиеся воздействию повышенных механических и тепловых нагрузок.

ФЕНИЛОН - это ароматический полиамид, который содержит фенильные радикалы, соединенные группами -NH-CO-. Фенилон представляет аморфный полимер, который при последующем нагревании при 340-360 оС быстро кристаллизуется. Для него характерна высокая температура стеклования (Тст до 430 оС) и высокая температура химической и радиационной стойкости; растворим лишь в концентрированной серной, хлорсульфоновой кислоте. По сравнению с капроном обладает более высокой изностойкостью и сопротивлением усталости.

Благодаря высоким прочностным свойствам, нагрево-, износо- и химостойкости фенилон применяется для изготовления деталей, работающих при высоких температурах. Кроме того, он рекомендуется при изготовлении тонкостенных деталей с высокой точностью размеров.

Полиэтилентерефтолат (лавсан) - сложный полиэфир, получаемый поликонденсацией этиленгликоля и терефталевой кислоты, имеющий структурную формулу

Полиэтилентерефталат (ПЭТФ) - это полярный прозрачный полимер кристаллического или аморфного строения, обладающий значительной механической прочностью и высокой температурой размягчения (260 оС). Некоторые физико-механические свойства приведены в табл. 2.3.

ПЭТФ весьма устойчив к термической и термоокислительной деструкции, однако из-за изменения надмолекулярной структуры при повышенных температурах (при нагреве выше 80 оС начинает кристаллизоваться) в присутствии воды он теряет эластичность и становится хрупким в процессе длительной эксплуатации при температуре выше 140 оС. ПЭТФ обладает сравнительно высокой химической стойкостью, стоек к действию подавляющего большинства органических растворителей, устойчив в условиях тропического климата. Он растворяется лишь в фенолах и частично диметилформамиде и подобных амидных растворителях.

Полиэтилентерефталат литьевой применяется для изготовления различных конструкционных деталей (корпуса выключателей, кнопки управления, шестерни). Важной особенностью ПЭТФ является его высокая механическая прочность в ориентированных полимерах - пленках, волокнах, достигающая 200 МПа. Пленки лавсана находят широкое применение для изготовления лент магнитной записи, гибких печатных плат, кабелей, шлейфов, прокладок конденсаторов. Лавсановые волокна используются для изготовления тканей и синтетической бумаги, имеющих высокие прочностные характеристики и применяемые в качестве изоляционных прокладок.