Приклад розв’язку

Вихідною інформацією для проектування кованки є: креслення деталі із вказаними на ньому розмірами, граничними відхиленнями розмірів, шорсткістю поверхонь і маркою матеріалу; програма випуску деталей та серійність виробництва; умови експлуатації деталі тощо.

На початку проектування визначають спосіб штампування, котрий може суттєво вплинути на конструкцію, розміри і точність кованки, особливо коли вона штампується на горизонтально-кувальних машинах (ГКМ) або гідравлічних пресах. Спосіб штампування вибирається, виходячи з конструктивних розмірів та форми готової деталі, технічних умов на її виготовлення, характеру течії металу в штампі, типу виробництва, а також із можливостей різних способів штампування (на молотах, кривошипних гарячештампувальних (КГШП)або гідравлічних пресах, ГКМ тощо).

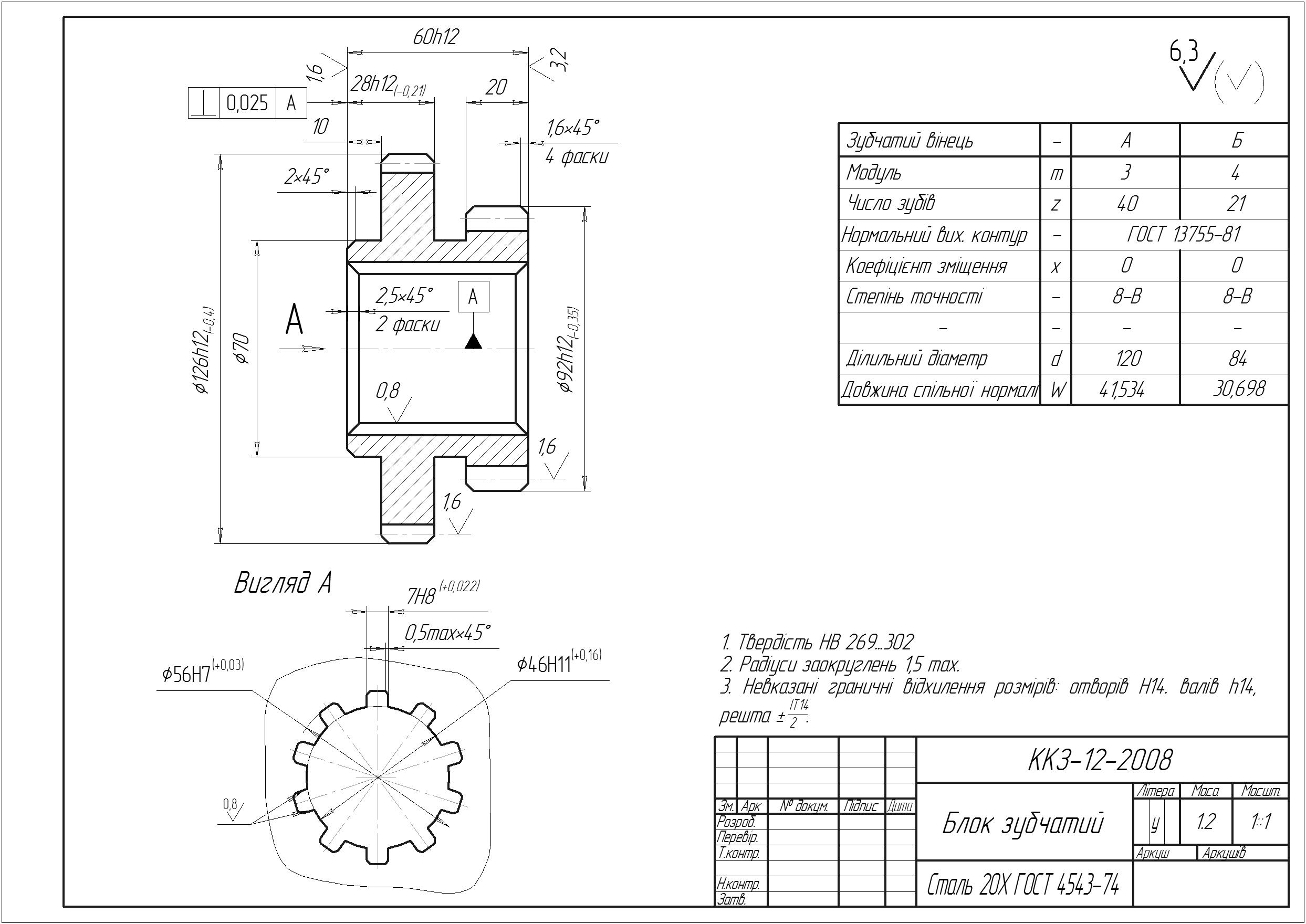

Спроектувати штамповану заготовку для деталі згідно поданого в додатку креслення деталі «Блок зубчастий».

Матеріал деталі – сталь 20Х, маса – 2,7 кг, річна програмам випуску – 5000 шт. (рис.11). Із урахуванням особливостей конструкції деталі (тіло обертання типу «диск») вибираємо для виготовлення заготовки штамповану кованку на КГШП. В зв’язку з цим робимо два наступні кроки: а) вибираємо таке положення заготовки в штампі, в якому вона буде штампуватись. В даному випадку вісь обертання заготовки стане вертикальною (на відміну від креслення деталі, де згідно ЄСКД вісь обертання повинна бути горизонтальною) і майбутня заготовка куватиметься плазом (рис.12). Б) Вибираємо площину роз’єму штампа (згідно рекомендацій вона повинна проходити в зоні максимального габаритного розміру): площина буде горизонтальною і проходитиме через зубчастий вінець розміру Ø126.

Наступним кроком буде прорисовування ескізу деталі та аналізу поверхонь, котрі підлягатимуть майбутній механічній обробці. На дані поверхні слід призначати припуски на механічну обробку. Після призначення припусків, котрі доцільно прорисувати на ескізі заготовки, призначаємо напуски з метою спрощення конфігурації заготовки. При аналізі деталі «Блок зубчастий» виявлено, що всі поверхні деталі (як внутрішні, так і зовнішні) підлягають механічній обробці (про що свідчать позначення шорсткості). Для полегшення подальшої роботи ми позначаємо ті поверхні, на які будемо призначати припуски на механічну обробку цифрами (рис.12). Таким чином, припуски на механічну обробку призначаємо на поверхні 1 … 7, а саме: поверхні 1 і 7, охоплені розміром 60h12, поверхні 3 і 5, охоплені системою розмірів 28h12 і 10 (мм), поверхню 2, охоплену розміром Ø92h12, поверхню 4, охоплену розміром Ø126h12 та поверхню 6, охоплену розміром Ø70. Припуски на внутрішній шліцьовий отвір задаються формуванням намітки отвору через розрахунок за відповідними формулами, про що мова піде нижче.

Після прорисовування заготовки зубчастого колеса, уточнюємо положення площини роз’єму. З метою подальшого спрощення конфігурації вона пройде по поверхні 3.

Для полегшення процесу штампування (полегшення течії металу в штампі та пуансоні) та виймання кованки зі штампу, призначаємо штампувальні ухили та радіуси заокруглення.

Штампувальні ухили встановлюємо, виходячи з рекомендацій табл. 2: для штампування на кривошипних гарячештампувальних пресах (КГШП) приймаються наступні дані – значення зовнішніх штампувальних ухилів - 3°, значення внутрішніх штампувальних ухилів - 5°.

Зовнішні радіуси заокруглень приймаємо з рекомендацій табл.3. Вони будуть залежати від ваги кованки та глибини порожнини штампа. У нашому випадку вага кованки становитиме Gk = Gд × 1,2 = 2.7 × 1,2 = 3,2 кг, де Gk – маса кованки, Gд – маса деталі (значення коефіцієнту k, (в нашому випадку 1,2), залежить від ступеню приросту маси заготовки в процентному співвідношенні до маси деталі). Глибина порожнини штампа становитиме 40 мм., звідси зовнішні радіуси заокруглень становитимуть rвн = 2,5 мм. Внутрішні радіуси заокруглень повинні бути більшими за зовнішні. Ми приймаємо їх значення рівним rзн = 3,5 мм.

Оскільки в даній деталі є присутній отвір Ø46Н11, слід спроектувати намітку отвору. Якщо діаметр отвору не більший за 30 мм, намітка отвору як така не проектується, отвір назначається лише глухою наміткою. В нашому випадку ми вибираємо намітку отвору з пласкою перемичкою в зоні площини роз’єму штампа.

Діаметр отвору вираховуємо за формулою

dосн = 24 + 0,0625Dк,

де Dк – діаметр кованки, мм

dосн = 24 + 0,0625×126 = 31,875 ≈ 32 (мм).

Товщину перемички вираховуємо за формулою

s = 0,45 (dосн – 0,25h - 5)1/2 + 0,6 =

= 0,45 (32 – 0,25×42 - 5)1/2 + 0,6 = 2,43 ≈ 3 (мм)

Після здійсненого аналізу та попередніх розрахунків можемо приступати до проведення вибору табличним методом значень припусків на механічну обробку для визначених нами поверхонь деталі з метою подальшого розрахунку розмірів заготовки.

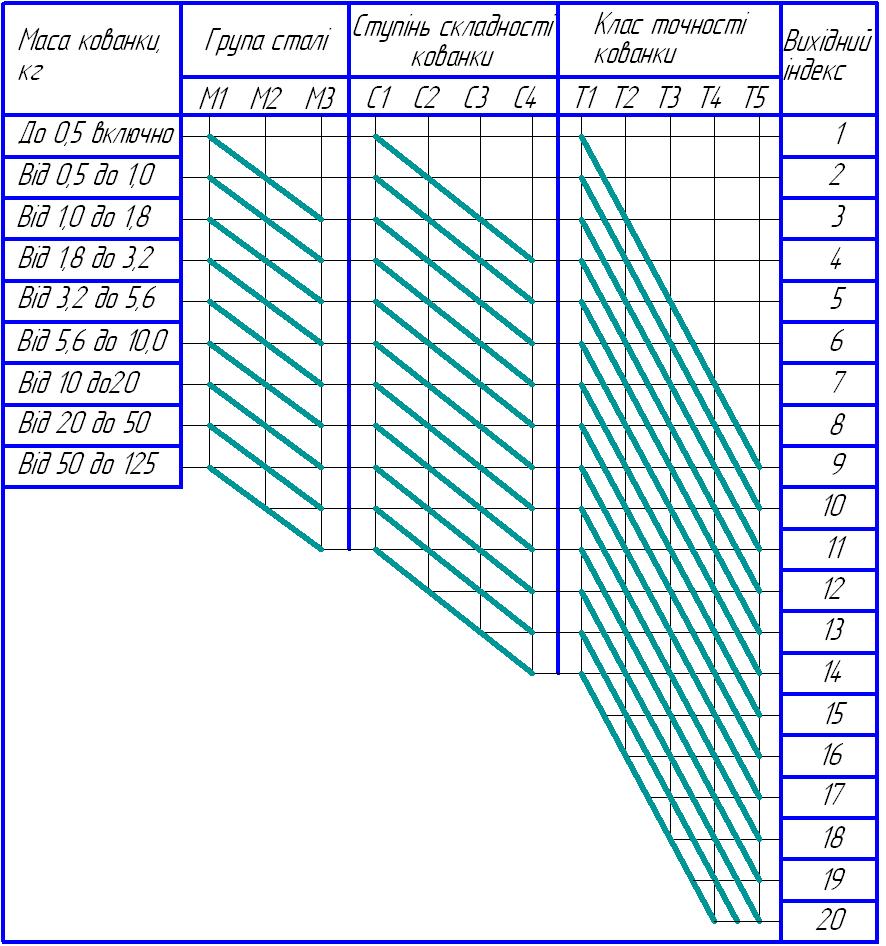

Для того, щоб приступити до вибору табличних значень припусків на механічну обробку та допусків на розміри заготовки, слід визначити так званий вихідний індекс (табл.1), для чого в свою чергу необхідно визначити такі параметри як клас точності Т для вибраного обладнання (табл. 4), група сталі М, ступінь складності кованки С. Остання визначається за наступною формулою:

С = Gк/Gф,

де Gк – маса (об’єм) кованки; Gф - маса (об’єм) геометричної фігури мінімального об’єму, в яку вписується кованка.

Для обраного нами обладнання, а саме: КГШП, ми приймаємо клас точності Т4 (табл. 4).

Група сталі М визначається, виходячи з процентного значення вуглецю та легувальних елементів:

М1 – до 0,35% С та 2% легувальних елементів (ЛЕ);

М2 – 0,35…0,60%С та 2…5% ЛЕ;

М3 – більш ніж 0,60%С та 5% ЛЕ.

Сталь 20Х, яка містить в середньому 0,20% С, відноситься до першої групи сталі М1.

Ступінь складності починаємо визначати з розрахунку маси описаної фігури. Описаною фігурою для нашої деталі буде диск діаметром Ø126 мм та висотою h = 60 мм. Звідси:

Gф = γ × Vф,

де γ – густина сталі, 8,1 г/см3; Vф - об’єм описаної фігури.

Gф = 8,1 (г/см3) × 6 (см) × 3,14 × (6,4)2 (см2) = 6250 (г) ≈ 6,2 (кг).

С = Gк/Gф = 3,2 / 6,2 = 0,52

Згідно табличних даних отриманий результат означає, що клас точності заготовки буде С2 ( діапазон 0,32…0,64).

Вихідний індекс визначений по номограмі (табл. 1) згідно використаних нами значень М, С, Т та m (маси деталі) становитиме – 11.

Вибраний вихідний індекс надалі дозволяє нам, використовуючи таблиці 5 і 6, вибрати значення припусків та допусків.

Для полегшення роботи сформуємо таблицю даних.

Номери поверхонь |

Розміри деталі, що охоплюють відповідні поверхні |

Значення припусків на механічну обробку |

Значення допусків на відповідний розмір заготовки |

Остаточні розміри заготовки |

1,7 |

60 |

1,6 |

+1,3 / - 0,7. |

63+1,3- 0,7 |

3,7 |

28 |

1,5 |

+1,1 / - 0,5. |

31+1,1_-0,5 |

5,7 |

10 |

1,5 |

+1,1 / - 0,5. |

10+1,1_-0,5 |

2 |

Ø92 |

1,6 |

+1,3 / - 0,7. |

Ø96+1,3- 0,7 |

4 |

Ø126 |

1,7 |

+1,4 / - 0,8. |

Ø130+1,4- 0,8 |

6 |

Ø70 |

1,6 |

+1,3 / - 0,7. |

Ø74+1,3- 0,7 |

Для прикладу розглянемо дії з лінійним розміром 60h12, котрий охоплює поверхні 1 і 7 (висота зубчастого блоку).

Для вибору з табл. 4 значення припуску на механічну обробку ми повинні взяти до уваги наступні фактори: вихідний індекс, оцінити габаритний фактор (визначити чим є даний розмір – товщиною, довжиною, шириною, діаметром, глибиною чи висотою деталі), оцінити шорсткість поверхні.

У даному випадку вихідний індекс становить – 11, розмір 60h12 є висотою деталі, шорсткість поверхні 1 становить Ra 3.2, а поверхні 7 - Ra 1.6. Таким чином, поле пошуків звужується до параметру «висота» - діапазон (40-100), а всередині цієї колонки до діапазону шорсткості (10 – 1,6 (Ra)). На перехресті вертикального та горизонтального рядків знаходимо значення 1,6 (мм). Після цього, використовуючи табл. 5, аналогічно знаходимо допуск на майбутній розмір. Значення допуску складатиме +1,3 / - 0,7.

Остаточний підрахунок розміру висоти штампованої кованки.

60 + 1,6 + 1,6 = 63,2 ≈ 63+1,3- 0,7.

Після підрахунку решти розмірів завершуємо креслення заготовки. Останніми виписуємо необхідні технічні умови на аркуші документу під заготовкою, а саме: 1.Невказані штампувальні ухили: зовнішні - 3°, внутрішні - 5°;

2. Клас точності – Т4; група сталі – М1; ступінь складності – С2;

3. Невказані радіуси заокруглень: зовнішні – 2,5 мм, внутрішні – 3,5 мм.

Список використаної літератури:

1. Проектирование и производство заготовок в машиностроении: Учеб. Пособие / П.А.Руденко, Ю.А.Харламов, В.М.Плескач; Под общ. Ред. В.М.Плескача. – К.: Выща шк., 1991. – 247 с.

2. Технологія машинобудування. Проектування та виробництво загоованок: Підручник / Боженко Л.І. – Львів: Світ, 1996. – 386 с.;

3. Поковки стальне штампованные; допуски, припуски и кузнечные напуски / ГОСТ 7505-89. – издание официальное

Додаток

Табл.1

Рис.1. Визначення вихідного індекса.

Штампувальні ухили табл. 2

Штампувальне обладнання |

Штампувальні ухили,° |

|

зовнішні |

внутрішні |

|

Молоти |

1…7 |

3…10 |

Кривошипні гарячештампувальні преси з виштовхувачем |

3…5 |

5…7 |

Гідравлічні преси |

1…2 |

2…4 |

Преси без виштовхувача |

5…7 |

7…10 |

Горизонтально-кувальні машини: Поверхні, виконані пуансоном Поверхні, виконані матрицею |

0,25…1 0,5…5 |

0,25…3 1…7 |

Найменші радіуси заокруглень зовнішній кутів кованок, мм табл. 3

Маса кованки (понад…до),кг |

Найменші радіуси заокруглень при глибині порожнини штампа (понад…до), мм |

|||

до10 |

10…25 |

25…50 |

понад 50 |

|

До 1,0 |

1,0 |

1,6 |

2,0 |

3,0 |

1,0…6,0 |

1,6 |

2,0 |

2,5 |

3,5 |

6,0…16,0 |

2,0 |

2,5 |

3,0 |

4,0 |

16,0…40,0 |

2,5 |

3,0 |

4,0 |

5,0 |

40,0…100,0 |

3,0 |

4,0 |

5,0 |

7,0 |

Понад 100,0 |

4,0 |

5,0 |

6,0 |

8,0 |

Табл.4

Визначення класів точності штампованих кованок

Основне устаткування та технологічний процес |

Класи точності |

||||

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

КГШП: відкрите штампування закрите штампування витискування |

|

+ |

+ + |

+

+ |

+ |

ГКМ |

|

|

|

+ |

+ |

Гвинтові преси |

|

|

|

+ |

+ |

Гідравлічні преси |

|

|

|

+ |

+ |

Гарячоштампувальні автомати |

|

+ |

+ |

|

|

Штампувальні молоти |

|

|

|

+ |

+ |

Об’ємне штампування |

+ |

+ |

|

|

|

Прецизійне штампування |

+ |

|

|

|

|

П р и м і т к и:

1. Прецизійне штампування – це спосіб штампування кованок, що забезпечує досягнення заданої точності розмірів і шорсткості для однієї чи декількох найбільш відповідальних поверхонь кованки.

2. У разі нагрівання заготовок полум’ямточність кованок знижують на один клас.

3. Для холодного чи гарячого калібрування точність кованок підвищують на один клас.

Основні припуски на механічну обробку (на сторону), мм табл.5

|

Товщина деталі, мм |

||||||||||||||||||||

до 25 |

25 – 40 |

40 – 63 |

63 - 100 |

100 – 160 |

160 – 250 |

понад 250 |

|||||||||||||||

Довжина, ширина, діаметр, глибина і висота деталі, мм |

|||||||||||||||||||||

до 40 |

40 – 100 |

100 – 160 |

160 – 250 |

250 – 400 |

400 – 630 |

630 - 1000 |

|||||||||||||||

100 12,5 √ |

10 1,6 √ |

1,25

√ |

100 12,5 √ |

10 1,6 √ |

1,25

√ |

100 12,5 √ |

10 1,6 √ |

1,25

√ |

100 12,5 √ |

10 1,6 √ |

1,25

√ |

100 12,5 √ |

10 1,6 √ |

1,25

√ |

100 12,5 √ |

10 1,6 √ |

1,25

√ |

100 12,5 √ |

10 1,6 √ |

1,25

√ |

|

1 |

0,4 |

0,6 |

0,7 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

- |

- |

- |

- |

- |

- |

2 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,7 |

0,8 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

- |

- |

- |

3 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

4 |

0,6 |

0,7 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

5 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

6 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

7 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

8 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

9 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

10 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

11 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

12 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

13 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

14 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

15 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

1,9 |

2,3 |

2,5 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

16 |

1,9 |

2,3 |

2,5 |

1,9 |

2,3 |

2,5 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

17 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,63 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

18 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

19 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

20 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

3,7 |

4,7 |

5,1 |

4,1 |

5,1 |

5,6 |

4,5 |

5,7 |

6,2 |

Допуски і граничні відхилення лінійних розмірів кованок, мм табл.6

Вихід. індекс |

Товщина деталі, мм |

|

|

|

|

|

|

||||||||||||||

до 40 |

40-63 |

63-100 |

100-160 |

160-250 |

понад 250 |

|

|||||||||||||||

Довжина, ширина, діаметр, глибина і висота деталі, мм |

|

||||||||||||||||||||

до 40 |

40-100 |

100-160 |

160-250 |

250-400 |

400-630 |

630-1000 |

|

||||||||||||||

1 |

0,3 |

+0,2 -0,1 |

0,4 |

+0,3 -0,1 |

0,5 |

+0,3 -0,2 |

0,6 |

+0,4 -0,2 |

0,7 |

+0,5 -0,2 |

- |

- |

- |

- |

|

||||||

2 |

0,4 |

+0,3 -0,1 |

0,5 |

+0,3 -0,2 |

0,5 |

+0,4 -0,2 |

0,7 |

+0,5 -0,2 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

- |

- |

|

||||||

3 |

0,5 |

+0,3 -0,2 |

0,6 |

+0,4 -0,2 |

0,7 |

+0,5 -0,2 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

|

||||||

4 |

0,6 |

+0,4 -0,2 |

0,7 |

+0,5 -0,2 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

|

||||||

5 |

0,7 |

+0,5 -0,2 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

|

||||||

6 |

0,8 |

+0,5 -0,3 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

|

||||||

7 |

0,9 |

+0,6 -0,3 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

|

||||||

8 |

1,0 |

+0,7 -0,3 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

|

||||||

9 |

1,2 |

+0,8 -0,4 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

|

||||||

10 |

1,4 |

+0,9 -0,5 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

|

||||||

11 |

1,6 |

+1,1 -0,5 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

|

||||||

12 |

2,0 |

+1,3 -0,7 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

|

||||||

13 |

2,2 |

+1,4 -0,8 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

|

||||||

14 |

2,5 |

+1,6 -0,9 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

|

||||||

15 |

2,8 |

+1,8 -1,0 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

|

||||||

16 |

3,2 |

+2,1 -1,1 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

|

||||||

17 |

3,6 |

+2,4 -1,2 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

|

||||||

18 |

4,0 |

+2,7 -1,3 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

8,0 |

+5,3 -2,7 |

|

||||||

19 |

4,5 |

+3,0 -1,5 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

8,0 |

+5,3 -2,7 |

9,0 |

+6,0 -3,0 |

|

||||||

20 |

5,0 |

+3,3 -1,7 |

5,6 |

+3,7 -1,9 |

6,3 |

+4,2 -2,1 |

7,1 |

+4,7 -2,4 |

8,0 |

+5,3 -2,7 |

9,0 |

+6,0 -3,0 |

10,0 |

+6,7 -3,3 |

|

||||||