- •1. Необхідна кількість місць операторів для приймання вантажів

- •2 Необхідна кількість місць операторів для видачі вантажів

- •2.1 Необхідна кількість місць операторів по оформленню вантажної документації

- •1. Необхідна кількість місць операторів для приймання вантажів

- •1.1 Необхідна кількість місць операторів по оформленню вантажної документації.

- •1.2 Середня інтенсивність вхідного вантажу з боку вантажного двору

- •1.3 Інтенсивність оформлення вантажної документації одним відправником вантажу;

- •Необхідна кількість столів по прийманню вантажів з боку вантажного двору з вираження

- •1.8.1. Довжина одного ряду стелажа визначається з вираження

- •1.8.3 Необхідна кількість мостовх кранів для переміщення авіаційних контейнерів і піддонів визначається з вираження.

- •2. Необхідна кількість місць операторів для видачі вантажів

- •2.1 Необхідна кількість місць операторів по оформленню вантажної документації.

- •2.2 Середня інтенсивність вхідного вантажу з боку вантажного двору

- •2.3 Інтенсивність оформлення вантажної документації одним відправником вантажу;

- •Необхідна кількість столів по выдправленню вантажів з боку вантажного двору з вираження

- •2.9 Необхідне число кранів - штабелерів при відправленні вантажів

- •Список використаної літератури

2.9 Необхідне число кранів - штабелерів при відправленні вантажів

визначається по аналогічній формулі як і на прийманні вантажів, відмінність тільки за часом роботи виробничого циклу Тц.

N =

N

=

=2

=2

=

+

=

+

+ 41.9

41.9

- час необхідний для одержання інформації. = 4-7с,

- середній час холостого переміщення крана - штабелера вантажем, с,

- час необхідний для витягу вантажу із гнізда стелажа = 10 -12с,

- середній час транспортування вантажу від гнізда стелажа до

рольганга видачі, = 11-13с,

- час необхідний для установки піддона з вантажем на рольганг видачі або транспортний засіб, =10-11с

Час - визначається по формулі

=

,

,

=

=3.9

=3.9

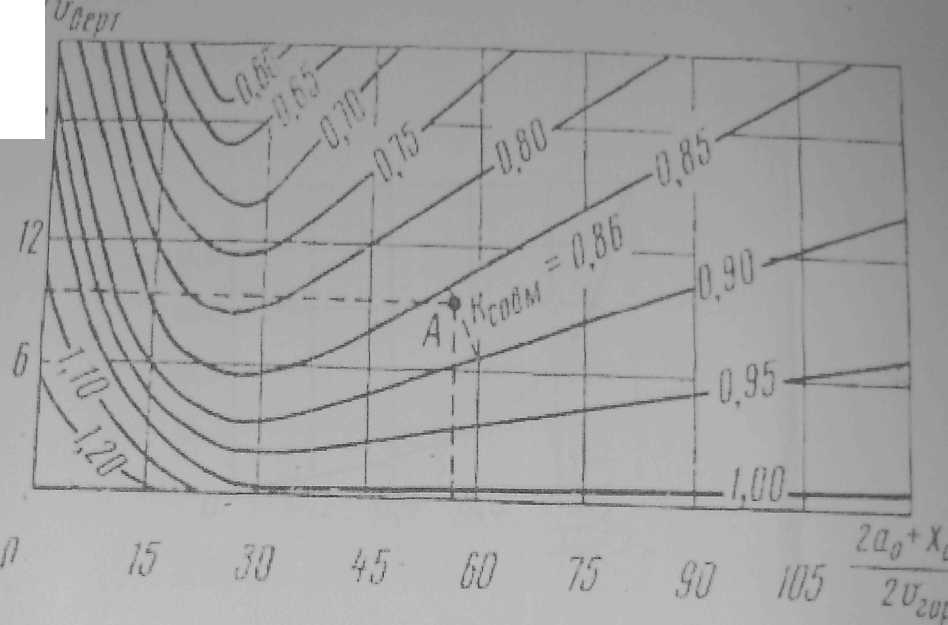

- відносний

зсув довжини холостого ходу через

того,

що не кожний хід починається від

рольганга, а частина ходів

починається від гнізд стелажа, визначається

по номограмі Рис. 5.

- відносний

зсув довжини холостого ходу через

того,

що не кожний хід починається від

рольганга, а частина ходів

починається від гнізд стелажа, визначається

по номограмі Рис. 5.

Значення

-прийняти рівними отриманим в п.9

-прийняти рівними отриманим в п.9

.

Рис. 1 Номограма для визначення коефіцієнта суміщення

ш

Техгологічний роцес переробки вантажів в автоматизованому вантажному аеровокзальному комплексі

Автоматизований склад розуміє під собою добре налагоджену систему з дотриманням точних вимог щодо підготовки вантажу та його подальшого транспортування і зберігання. Саме тому процес підготовки

і вантаж продовжує рух по конвеєру. Якщо з яких-небудь причин штрих-код прочитаний не був, або інформація на штрих-коді не відповідає інформації отриманої з супровідної документації, - залучається штовхач (механізм дозволяє зрушити вантаж з конвеєра), який переміщує вантаж в контейнер, де вибракувана вантаж оглядає спеціаліст .

2. Спеціаліст з'ясовує причину, через яку вантаж не пройшов первинну перевірку і, або маркує вантаж, або приймає рішення повернути вантаж відправнику. Для маркування вантажу інформація прочитується з супровідних документів і вписується оператором в програму, яка на наступному етапі сформує штрих код. Після того, як штрих код був надрукований, оператор видаляє старий штрих код і вручну наклеює на упаковку новий штрих-код і відправляє вантаж на конвеєр. Схема алгоритму обробки вантажів представлена на Рис.1 3. Сканування та маркування Стовідсоткова ідентифікація вантажу є неодмінною умовою успішного функціонування автоматичного складу. Етикетка, нанесена спочатку відправником вантажу, може використовуватися усіма без винятку учасниками ланцюга «відправник-одержувач», це значно полегшується процес комунікації між партнерами. Автоматичне сканування ідентифікаційних кодів забезпечує швидкий і правильне введення інформації, що багаторазово знижується час обробки вантажів на всіх етапах транспортування і сортування. Маркування містить повну інформацію про вантаж: -Точку відправлення -Точку прибуття -Вага вантажу -Габарити Для того, щоб вся система автоматизованого складу працювала справно маркування повинно відповідати вимогам зчитувального обладнання встановленого на складі. Зчитувачі штрих-кодів встановлені стаціонарно (стаціонарні промислові сканери штрих-коду) поблизу конвеєра і забезпечують дистанційне зчитування штрих-кодів, нанесених на упаковки з вантажем, що рухаються з великою швидкістю, без участі людини.

4. Алгоритм сортування вантажів та їх розподіл за паллетам. С ортування як метод обробки вантажів дуже широко застосовується в сучасних складських комплексах. На практиці ця операція означає розподіл вантажів по різних каналах внутрішньої чи зовнішньої обробки.Основна мета сортування - групування вантажів за певним принципом або набору умов у певному місці. Прикладів застосування сортування на складах безліч. Найчастіше приймання вантажів полягає в розсортуванні змішаних паллет, їх розборі і переміщенні вантажів на зберігання по різних зонах складу. У той же час практично всі склади займаються зворотної завданням: з широкого асортименту вантажів підбирається певний. Тобто йде сортування вантажів за принципом приналежності до певного замовлення. У даному випадку мова йде сортування вантажів за маршрутами доставки. Процес сортування виглядає у спрощеному вигляді таким чином.Вантаж, встановлений на конвеєр, повинен бути розподілений по ряду окремих каналів, що відповідають, наприклад, одним замовленням або маршрутом доставки. Кожен канал має свій номер і являє собою неприводний конвеєр, встановлений під кутом до горизонту. Сканер при русі вантажу по конвеєру зчитує номер рампи з штрих-коду і передає його на контролер управління сортуванням. Контролер у свою чергу дає команду механізму сталкивателя конкретного каналу. 5. Система формування палети У формуванні палети бере участь робот-укладальник. Переваги робота-укладальника: Процес повністю автоматизований; Скорочення витрат на використання витратних матеріалів; Зменшення чисельності персоналу ділянки; Автоматичний облік випущеної продукції; Зменшення виробничих площ для виконання, даного технологічного процесу; Після того, як вантаж відсортований він потрапляє на робочий стіл, де робот-укладальник переносить його на палети. Палети упаковуються, маркуються і переміщаються на автонавантажувач. На даному етапі в інформаційній системі, що відстежує рух вантажу, з бази даних про що надійшли вантажі формується чітко структурований масив. Будова бази даних дозволяє в будь-який момент часу точно відстежувати місце розташування вантажу. Після обмотки паллета переміщається на проміжний вихіднийтранспортер, на якому на неї наноситься етикетка, надрукованапринтером-аплікатором (можливе нанесення етикетки на три сторони),далі паллета рухається за вихідним транспортеру, з якого забираєтьсянавантажувачем.

6. Системи розміщення вантажів на складі. Етап розміщення вантажу на стелажах являє собою повністю автоматизований процес. У якому задіяні новітні розробки в області складування. Весь процес регулюється персональним комп'ютером зі спеціальним програмним забезпеченням. Це ПЗ розміщує раніше сформований масив елементів (фізично це палет) в базу даних. При цьому прораховуючи оптимальне місце розміщення паллета на стелажі, залежне від інформації про рейс на яке належить відправити вантаж і вільних осередків на складі. Переміщення паллета від конвеєра до осередку на стелажі ділиться на два етапи. Перший етап-за допомогою спеціального автоматичного транспортувальника (див. рис. 3) вантаж доставляється від конвеєра до крана-штабелера і другий етап - це доставка і вантаження краном-штабелером паллета в певну комірку. (Рис.4) Автоматичний транспортувальник переміщається під управлінням лазера, забезпечуючи при цьому максимальну гнучкість для розташування станцій обслуговування вантажів і виконуючи при цьому різні маршрути руху, що задаються керуючим комп'ютером. Розглянемо роботу крана-штабелера. Ділянка складу представляє собою два паралельних ряди стелажів (див. малюнок), в проході між якими по однорейкового шляху переміщається опорний штабелер циклічної дії, що виконує операції завантаження і вивантаження. На лівій крайній рамі стелажа закріплений приймальний стіл. Штабелер призначений для транспортування виробів у тарі і складається наступних основних вузлів: - візки - телескопічного захоплення - направляючої стійки - каретки Візок штабелера являє собою зварену металоконструкцію, що несе два приводи: привід вертикального переміщення каретки і привід горизонтального переміщення штабелера. На візку встановлена вертикальна напрямна стійка, по якій переміщається каретка з телескопічним захопленням. Телескопічний захоплення представляє собою трисекційну зубчасто-рейкову конструкцію з горизонтальним розташуванням секцій: нерухомою, проміжної і висувний. Остання служить вантажний платформою для встановлення тари. Вантажна платформа може висуватися в обидві сторони стелажа і встановлювати тару з виробами в осередки двох протилежних стелажів.

Кран-штабелер управляється за допомогою комп'ютера і рухається по заданій траєкторії програмою. Такий Штабелер призначений для використання при температурі від -20 ° С до +40 ° С, а також рекомендується використання кран-штабелера при роботі з отруйними або вибухонебезпечними речовинами. Одне з найголовніших переваг таких штабелерів є збільшений кліренс, при якому крани-штабелери не вимогливі до якості покриття підлоги, а також - це малі габарити і хороша маневреність. Такі універсали не мають опорних вил, за рахунок чого відрізняється більшою маневреністю і свободою при роботі, можна під'їхати впритул до розвантажувальних об'єкту. Висновок: Таким чином, після низки операцій сформована база даних у якій зберігається вся інформація і розміщення, склад і дати надходження та відправлення вантажів. 7. Системи відпустки вантажу зі складу Кожному елементу, сформованому в базі даних зберігаються вантажів, присвоєна осередок, в якій зберігається інформація і рейсі і літаку, на який повинен потрапити вантаж. Автоматизована інформаційна система складу обмінюється даними з базою даних аеропорту, і при будь-яких змінах в заданих рейсах в аеропорту, змінюється інформація в базі даних автоматизованої системи складу. Дана організація системи дозволяє своєчасно проводити відвантаження і уникати людських помилок. За встановлений оператором час ПО автоматизованої системи запитує підтвердження інформації про готовність літака прийняти вантаж. Якщо підтвердження позитивно, в дію вступає програма відвантаження, якщо з яких-небудь причин підтвердження негативно, або відсутня, - програма виводить на екран оператора попередження, надаючи оператору можливість змінити необхідну в базі інформацію і уточ причини затримки. При позитивному підтвердження інформації з диспетчерської програмне забезпечення запускає програму відвантаження. Програмне забезпечення звертається до бази даних, в якій зберігається інформація про місце розташування запитуваної до відправки вантажу.Отримавши дані програма формує оптимальний шлях руху крана-штабелера, після чого за допомогою програми керування рухом крана-штабелера переміщує його до заданого палету. За допомогою спеціального сканера, встановленого на крані, проводиться сканування штрих-коду, наклеєного на палет. Інформація звіряється з базою даних, що зберігаються вантажів. Якщо інформація сходиться, то цикл управління рухом крана повторюється, штабелер піднімає вантаж та переносить його на автоматичний транспортувальник. Після того, як паллета покладена на транспортувальник, інформаційна система автоматизованого складу задає траєкторію руху транспортувальника, кінцевою точкою якої є конвеєр для видачі вантажу. Потрапляючи на конвеєр, штрих код палети зчитується і передається в головний комп'ютер. ПО порівнює надійшла зі сканера інформацію, з інформацією, отриманою з бази даних. Якщо інформація сходиться, то програма видаляє елемент з бази даних зберігаються вантажів та переносить його в базу даних відправлених вантажів, вписуючи всю необхідну інформацію щодо відправлення вантажу: дата, час відвантаження, номер рейсу і т.д. 8. Системи інвентаризації вантажів на складі Методи інвентаризації на складі Як правило, інвентаризація проводиться в умовах гострої нестачі часу, оскільки склад на цей час необхідно повністю зупинити. При цьому найчастіше похибки, допущені при інвентаризації, по суті, зводять нанівець всі зусилля по досягненню результату: у той час як виправляються одні помилки, виникають нові. Впровадження автоматизованої системи управління складом дає можливість значно полегшити роботу складських працівників і прискорити процес інвентаризації при одночасному підвищенні точності підрахунків. Ця задача досягається за рахунок можливості планування часткових або циклічних інвентаризацій, які проводять без зупинки роботи складу. Роботи з повної інвентаризації за умови чіткої організації циклічних інвентаризацій в ідеальному варіанті можуть перетворитися на просту формальність, більшою мірою необхідну зовнішнім аудиторам, ніж самому підприємству. У принципі циклічні інвентаризації можна проводити і без встановлення автоматизованої системи, але це можливо тільки при наявності достатніх ресурсів і певної практики. 9. Типи і методи циклічних інвентаризацій Циклічні інвентаризації поділяються на інвентаризації по складській зоні, вантажу або групі вантажів, даті. В останньому випадку на радіотермінали працівників передають завдання для проведення підрахунку тих осередків складу, інвентаризація яких не проводилася найбільш тривалий час. Застосування радіотерміналу дуже важливо при проведенні інвентаризацій. У залежності від методики роботи він може виконувати як пасивну, так і активну роль. У першому випадку користувач сам вирішує, що і як йому потрібно інвентаризувати, а термінал виконує роль електронного блокнота, з допомогою якого можна вибрати зону, вантаж та інші параметри. Користувач сам визначає свій маршрут і послідовність дій, а термінал потрібен тільки для акуратного занесення відповідної інформації. У другому варіанті інвентаризації радіотерміналу відіграє активну роль.Ця опція доступна тільки в «просунутих» автоматизованих системах. У цьому випадку для роботи необхідні певні налаштування, зокрема «Диспетчера завдань» (Task Manager). «Диспетчер завдань» служить для розподілу завдань інвентаризації. При конфігуруванні системи налаштовується цикл підрахунку для кожного вантажу, в якому можуть враховуватися такі характеристики вантажу, як АВС-уходімость вантаж. Для групи А (вантаж, який швидко йде зі складу) налаштовується цикл з меншим періодом підрахунків. Точно в призначений термін на екранах радіотерміналів співробітників, відповідальних за інвентаризацію, з'являються завдання підрахунку. Однією з цікавих можливостей, що надаються автоматизованою системою складу, є так звана «інвентаризація через нуль». Ця процедура полягає в тому, що при виникненні ситуації, коли комплектувальник вибирає останній вантаж з осередку, на екрані терміналу з'являється повідомлення: «Осередок порожня?» Комплектовщик, підтверджуючи чи не підтверджуючи завдання, фактично проводить інвентаризацію осередку відбору. Інвентаризація може включати в себе також одночасну коригування вмісту перевіряється осередки. У деяких системах враховується відсоток розбіжності, при цьому вводиться певна величина, і якщо підрахунок перевищує відсоток розбіжності, автоматичне коректування залишків не проводиться, а відповідна зміна робиться тільки після рішення менеджера. Планові завдання інвентаризації при наявності автоматизованої системи можна створювати відповідно до циклом, враховуючи той проміжок часу, коли проводилася інвентаризація. Вони будуть з'являтися циклічно, наприклад раз на 2 місяці для вантажів групи В. Ці завдання розподіляються між відповідальними користувачами.Припустимо, якщо підійшла черга інвентаризувати якийсь вантаж, то 1-го числа кожного місяця буде створена завдання інвентаризації на кожну клітинку, де міститься даний вантаж. Наступний тип інвентаризації - позаплановий, він може створюватися вручну. Якщо у відповідального комірника є підстави припустити нестачу якого-небудь вантажу на складі, він може сам створити завдання інвентаризації, які з'являться на радіотерміналів. Існує і третій тип завдань - завдання по події. Їх генерує Саус. Наприклад, при виконанні завдання комплектації з'ясувалося, що в комірці вантажу менше, ніж вказано в задачі. У цьому випадку вводиться причина - нестача вантажу, і тоді система автоматично поставить завдання інвентаризації даної осередки. 10. Повна інвентаризація Автоматизована система значно полегшує життя працівників складу і під час проведення повної інвентаризації. Незважаючи на те, що даний тип підрахунку вимагає зупинки складу, він займає значно менше часу завдяки чітко побудованим циклічним инвентаризациям. При проведенні повних інвентаризацій також застосовують радіотермінали.На відміну від паперового листа термінал веде співробітника чітко за маршрутом, і якщо будь-яка осередок пропущена, то на екрані з'являється вимогу ввести причину. Повна інвентаризація на складах, оснащених автоматизованої інформаційної системою, проводиться за класичним принципом. Створюються дві групи інвентаризації, які перевіряють один і той же ділянку, після отримання результатів дані звіряються, і якщо є серйозні розбіжності, призначається третя група, яка їх аналізує. Інвентаризація може бути проведена також «зрячим» або «сліпим» методом. При «зрячої» інвентаризації радіотерміналу рекомендує підійти до осередку і при цьому показує, який вантаж і в якій кількості повинен у ній перебувати. У цьому випадку від Інвентаризатор потрібно лише підтвердження факту наявності. «Сліпа» інвентаризація не показує, що є в клітинці, а вимагає вручну занести дані про те, який вантаж є в наявності і в якій кількості. Це більш трудомістке заняття, але в окремих випадках даний метод може виявитися більш прийнятним. У міру швидкого розвитку авіаперевезень зарубіжні аеропорти, які мають власні розподільними центрами, сьогодні неминуче стикаються з необхідністю впровадження системи автоматизованого управління складом, адже в більшості випадків це єдина можливість впоратися з величезною кількістю внутрішніх операцій і оптимізувати роботу складу.

ВИСНОВОК

Шляхи вдосконалення систем обліку руху вантажів на складі Ефективна, з точки зору продуктивності і вартості, вантажопереробка на сучасному складі неможлива без якісної інформаційної та технічної підтримки складських процесів. Зростання обсягів вантажопереробки, а також безперервно зростаючий рівень вимог до якості складського сервісу змушують керівництво замислюватися про інструменти підвищення ефективності функціонування складу. Одним з таких інструментів є система автоматизованого управління складом (далі-Саус). Багато компаній на даний момент вже використовують ті чи інші Саус.Причому, треба відзначити, не завжди досягаючи бажаного результату - підвищення продуктивності і зниження витрат на складську вантажопереробку. Для визначення причин необхідно розглянути питання - за рахунок чого можлива економія внаслідок використання Саус? Виділимо кілька ключових факторів. Зниження трудових витрат на вантажопереробку і витрат на використання спеціальної техніки для організації вантажопереробки (перш за все, мова йде про витрати на персонал, який здійснює складську вантажопереробку, а також про витрати на складську техніку). Головною відмінністю Саус від систем складського обліку є саме управління складськими операціями, а не констатація факту їх вчинення. У процесі управління Саус вирішують завдання управління прийманням і розміщенням запасів на складських місцях, комісіонування і відвантаження вантажів, а також цілий ряд інших специфічних завдань внутрискладской вантажопереробки. І всі дані процеси здійснюються на підставі автоматичних рекомендацій Саус. Таким чином, співробітник складу перестає бути унікальним носієм знань про процеси складу, про принципи їх здійснення, про місця зберігання того чи іншого вантажу та інших знань, що усуває перешкоду на шляху оптимізації внутрискладской вантажопереробки в цілому.Будучи унікальним носієм знань і не контрольований системою, співробітник складу при розміщенні вантажу буде ставити його туди, де йому зручніше його поставити, а не де зручно буде відібрати вантаж на замовлення на певний рейс, і будь-яка спроба зміни принципів складської вантажопереробки буде натикатися на звичку співробітниківпрацювати "по старому". Будучи унікальним носієм знань, співробітник стає більш високооплачуваним фахівцем - і чим більше його досвід роботи на конкретному складі і навіть у конкретному секторі складу, тим більш високооплачуваним фахівцем він стає. Хоча б тому, що в разі його звільнення компанія витратить чимало коштів на пошуки та навчання нового співробітника. Процес навчання в даному випадку може затягнутися на багато місяців: чим більше асортимент, з яким буде працювати співробітник, тим, відповідно, більше термін навчання. І, звичайно, страждає точність виконання завдань співробітниками складу. Адже інформаційна підтримка процесів складу, обмежена використанням стандартної облікової системи (нехай навіть кілька доопрацьованій з урахуванням вимог конкретного складу) в поєднанні з паперовою технологією отримання завдань та підтвердження їх виконання, не дозволяє організувати ефективний контроль виконання персоналом операцій вантажопереробки. Адже навіть самі кваліфіковані співробітники іноді помиляються.

ВИСНОВОК

Зростання обсягів вантажопереробки, а також безперервно зростаючий рівень вимог до якості складського сервісу змушують керівництво замислюватися про інструменти підвищення ефективності функціонування складу. Одним з таких інструментів є система автоматизованого управління складом . Зниження трудових витрат на вантажопереробку і витрат на використання спеціальної техніки для організації вантажопереробки-це головне завдання система автоматизованого управління складом.

При збільшенні добового вантажообігу аеровокзального комплексу необхідне збільшення кількості технологічного встаткування.А саме збільшити кількість приймальних столів,кранів-штабелерів та ін. Роширення площі складу дасть змогу для розміщення додаткових стелажних рядів,відповідно і збільшення комірок для зберігання вантажів.

Не змінюючи площу і ємність складу можна збільшити вантажообіг за допомогою оновлення встаткування,що забезпечить менші витрати часу на процес приймання та відправлення вантажів. Введення нових механізмів в експлуатацію також забезпечить якісну роботу вантажного складу.