- •Курсовой проект

- •Содержание

- •1.1 Диаграмма и её описание.

- •1.2 Указание структурных составляющих и фаз во всех областях диаграммы и определения с указанием твердости.

- •1.3 Кривая охлаждения в интервале температур от 1600 до 600ºС и её описание (с применением правила фаз) для сплава с содержанием углерода 0,4% .

- •1.4 Выбрать для заданного сплава любую температуру между линиями ликвидуса и солидуса и определить:

- •1.5 Микроструктура заданного сплава на всех этапах фазовых превращений и ее описание основных свойств сплава.

- •2.Для детали «Выпускной клапан» выбрать материал и назначить вид термической обработки.

- •2.1 Расшифровка выбранной марки стали.

- •2.2 Вид и режим термической обработки.

- •2.3 Влияние легирующих компонентов, на превращения, структуру и свойства сталей, при термической обработки.

- •2.4 Свойства детали, после термической обработки.

- •2.5 Микроструктура детали после термической обработки и определение отдельных структурных составляющих с указанием твердости.

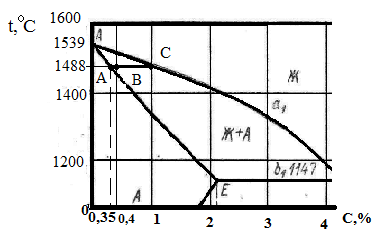

1.4 Выбрать для заданного сплава любую температуру между линиями ликвидуса и солидуса и определить:

а) содержание углерода в фазах:

б) количественное соотношение фаз ( %).

а) Для заданного сплава выбрал температуру 1488 ̊С. Содержание углерода в фазе А= 0,35%, в фазе С= 1%, и в В=0,4%. Из измерения отрезок АВ= 2,5 (мм), а отрезок ВС= 8 (мм).

б) количественное соотношение фаз (%):

ж.ф.- жидкая фаза;

тв.ф.- твердая фаза.

ж.ф. = АВ/АС*100% = 2,5/10,5*100% = 24%;

тв.ф.= ВС/АС*100% = 8/10,5 *100% =76 %;

В сумме: ж.ф. + тв.ф. = 100%.

1.5 Микроструктура заданного сплава на всех этапах фазовых превращений и ее описание основных свойств сплава.

- до первичной кристаллизации сплав

находится в жидком состоянии.

до первичной кристаллизации сплав

находится в жидком состоянии.

- следующим этапом жидкость переходит

в аустенит.

- следующим этапом жидкость переходит

в аустенит.

- после чистый аустенит.

- после чистый аустенит.

- феррит и аустенит.

- феррит и аустенит.

- аустенит- феррит- перлит.

- аустенит- феррит- перлит.

Механические свойства:

Хладостойкость — способность сплава сохранять пластические свойства при температурах ниже О °С.

Жаропрочность — способность сплава сохранять механические свойства при высоких температурах.

Эксплуатационные свойства:

Хрупкость – свойство обратное вязкости.

Упругость – способность материала изменять свою форму под действием внешних сил и восстанавливать ее после прекращения действия сил, вызвавших деформацию.

2.Для детали «Выпускной клапан» выбрать материал и назначить вид термической обработки.

2.1 Расшифровка выбранной марки стали.

40 Х10С2М - конструкционная, высококачественная, жаропрочная сталь с содержанием: С=0,4%, Si= 2,5%, Mn ≤ 0,8%, S≤0,025, P≤ 0,3%, Cr=10%, Mo=0,8%.

2.2 Вид и режим термической обработки.

Закалка является основным видом упрочняющей термической обработки сталей. При закалке детали нагревают выше критических температур, а затем охлаждают со скоростью, превышающей критическую. Это позволяет получить неравновесную структуру с высокой твердостью, износостойкостью и прочностью. После закалки стали обычно следует отпуск, позволяющий снять термические напряжения и оптимизировать ее свойства.

В зависимости от температуры нагрева закалка бывает полной и неполной. При полной закалке изделия нагревают на 30...50 °С выше Ас3 (линии GS) для доэвтектоидных сталей. Перегрев указанных температур приводит к ухудшению структуры углеродистых сталей. Для легированных сталей нагрев ведут на 150...250 °С выше критических точек для полного растворения карбидов.

Нагрев под закалку осуществляется в печной атмосфере.

Скорость и время нагрева деталей зависят от температуры в печи, степени легирования стали, конфигурации деталей, мощности и типа печи, объема садки и способа укладки деталей.

Время выдержки обычно составляет 15...25 % от времени нагрева.

Охлаждение осуществляться со скоростью, равной или выше критической, чтобы получить структуру мартенсита. Для углеродистых сталей составляет 1200...300 °С/с. Такие скорости охлаждения достигаются погружением закаленных деталей в холодную воду или в воду с добавками солей. Для большинства легированных сталей охлаждение производится в масле. Минеральное масло охлаждает значительно медленнее, чем вода, и обеспечивает небольшую скорость охлаждения.

Отпуском называют финишную термическую обработку, заключающуюся в нагреве закаленной стали до температур ниже Ас1 (линии PSK), выдержке при заданной температуре и последующем охлаждении на воздухе.

Отпуск проводят для снижения или полного устранения внутренних напряжений, уменьшения хрупкости закаленной стали и получения требуемой структуры и механических свойств. В зависимости от температуры отпуск делят на низкий, средний и высокий.

Высокий отпуск проводят при температурах 500...680 °С в течение 1 ...6 ч в зависимости от габаритов изделия и затем изделия охлаждают на воздухе. Этот вид отпуска используют для нагруженных конструкционных деталей из среднеуглеродистых конструкционных сталей с целью обеспечения наилучшего соотношения прочности и вязкости. После высокого отпуска структура стали состоит из сорбита отпуска. Твердость HRC 25...30.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.