- •Содержание

- •Реферат

- •Введение

- •1Определение основных параметров элементов привода и выбор электродвигателя

- •1.1Определение нагрузочно-кинематических параметров рабочего органа

- •1.2Определение нагрузочно-кинематических параметров электродвигателя

- •1.3Определение серии и конструктивного исполнения электродвигателя

- •1.4Выбор электродвигателя

- •1.5Определение передаточного числа редуктора и его распределение между ступенями

- •1.6Выбор типа передач редуктора

- •2Входные данные для расчета передач привода

- •3Проектирование передач привода

- •3.1Проектировочный расчет червячной передачи z1-z2

- •3.2Проектировочный расчет цилиндрической косозубой передачи z3-z4

- •3.3Проектировочный расчет цилиндрической прямозубой передачи z5-z6

- •4Проектирование валов редктора

- •4.1Проектировочный расчет валов

- •4.2Выбор подшипников

- •5Проверочные расчеты

- •5.1Проверочный расчет червячной передачи z1-z2

- •5.2Проверочный расчет цилиндрической косозубой передачи z3-z4

- •5.3Проверочный расчет цилиндрической прямозубой передачи z5-z6

- •5.4Проверочный расчет валов редуктора

- •5.5Расчет подшипников на долговечность

- •5.6Расчет соединений, передающих крутящий момент

- •6Выбор и расчет муфт

- •6.1Выбор муфты входного вала

- •Перечень ссылок

5.5Расчет подшипников на долговечность

Расчетное условие:

где - долговечность, которую может выработать подшипник;

- долговечность, заданная в техническом задании.

Расчет подшипников входного вала

Тип подшипников, на которых установлен вал:

опора 1: 7313 - роликоподшипники радиально-упорные конические однорядные ГОСТ 333-79 C=134000 Н; C0=111000 Н;

опора 2: 313 - шарикоподшипники радиальные однорядные ГОСТ 8338-75 C=72700 Н; C0=56700 Н;

Рассчитываем нагрузки, действующие в опорах

= = = 929,43 Н;

= = = 1925,31 Н;

Опора 2 является более нагруженной, по ней и ведем дальнейший расчет.

Рассчитываем долговечность подшипника в млн.об.

= 1925,31·1·1,5·1=2887,96 Н;

где - суммарная нагрузка на подшипник;

=1, так как вращается внутреннее кольцо подшипника;

- коэффициент, учитывающий рабочую температуру нагрева подшипника, =1 (до 100°С);

- коэффициент безопасности, =1,5.

= =11964,4 млн.об

где - динамическая грузоподъемность подшипника;

- коэффициент, учитывающий вероятность отказов, для степени надежности S=0,9, =1;

=0,75 - для шарикоподшипников;

=3 - для шарикоподшипников;

Рассчитываем долговечность подшипника в часах с повышенной гарантией рабочего ресурса

= =67710,24 ч

где - частота вращения вала;

= 24395 ч

- подшипник годен.

………………..

5.6Расчет соединений, передающих крутящий момент

Выполним расчет основных соединений, передающих крутящий момент между валом и посаженной на нем деталью

Соединения на входном валу

- расчет шпоночного соединения (в1 - м)

Исходные данные: T=145,24 Н·м; d=60 мм; Lст=150 мм.

Назначаем материал шпонки: Сталь 6, =330 МПа.

По ГОСТ 23360-78 устанавливаем размеры призматической шпонки: b´h=18´11; L=140 мм.

Рассчитываем смятие на рабочей грани шпонки

= =9,02 МПа,

где K=0,4h=0,4·11=4,4 мм;

Lр=L-b=140-18=122 мм;

Рассчитываем допускаемое напряжение смятия

= = 165 МПа,

где [S] - принятый коэффициент запаса прочности, [S]=2;

- предел текучести для материала шпонки, =330 МПа.

< = 165 МПа, следовательно, шпоночное соединение работоспособно.

…………….

6Выбор и расчет муфт

6.1Выбор муфты входного вала

Муфта упругая втулочно-пальцевая (МУВП)

Муфтами называют устройства, с помощью которых соединяют между собой валы или валы с находящимися на них деталями для передачи вращающего момента. В таких соединениях муфты, как правило, должны обеспечить не только передачу крутящего момента, но и иметь возможность компенсировать различного рода смещения геометрических осей соединяемых валов. Осевые и радиальные смещения валов, а также их угловой перекос возникают в результате упругих деформаций деталей под нагрузкой и в результате неточностей изготовления и сборки узлов. В реальных соединениях валов все эти виды смещений наблюдаются одновременно.

В данном случае применяется муфта упругая втулочно-пальцевая. Муфты упругие втулочно-пальцевые получили весьма широкое распространение в современном машиностроении.

Достоинства муфт: сравнительная простота конструкции и дешевизна изготовления, хорошая демпфирующая способность; обладают также электроизолирующей способностью.

Недостатки: из-за низкой прочности резины по сравнению с металлами эти муфты обычно применяются для передачи малых и средних крутящих моментов; обладают низкими компенсационными свойствами, допускаемые ими радиальные смещения валов зависят от их диаметра.

На работу муфты существенно влияют толчки, удары и колебания, обусловленные характером работы приводимой в движение машины. Поэтому выбор муфты производят не по номинальному моменту на валу машины, а по расчетному:

=Т=1,16·145,24=168,48 Н·м,

где Т - номинальный вращающий момент на валу машины,

- коэффициент режима работы, зависящий от = 1,16 (см.предыдущие расчеты).

Кроме того, при выборе муфты учитываются диаметры концов сопрягаемых валов.

Принимаем муфту ……………

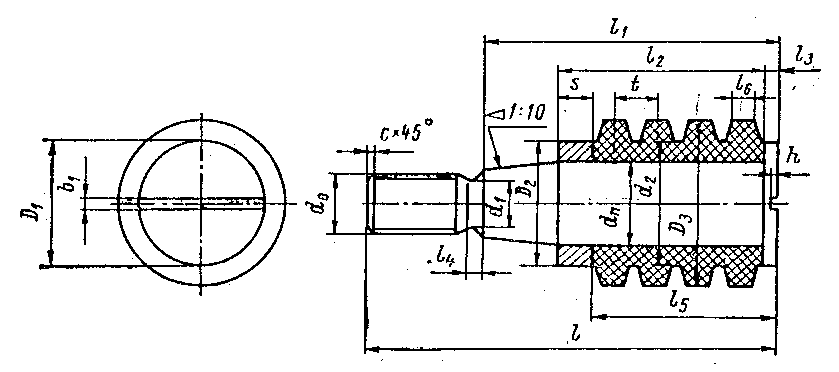

Рисунок 1 - Муфта упругая втулочно-пальцевая (МУВП)

Рисунок 2 - Пальцы со втулками муфты МУВП

Конструкция муфты (см. рис. 1): во фланце полумуфты 1 коническими хвостовиками укрепляются пальцы 2 (см. рис. 2), на которые надеваются упругие резиновые втулки 3. Упругие втулки входят в отверстия, расположенные во фланце полумуфты 4. Отверстия растачиваются коническими или цилиндрическими.

………………….

7Конструирование и расчет элементов корпуса

7.1Конструирование основных элементов корпуса

Толщина стенки основания корпуса

= = 9,6 мм ,

где - максимальный вращающий момент на тихоходном валу.

Принимаем s=10 мм.

Толщина стенки крышки корпуса

= 0,9·10=9 мм.

Принимаем =9 мм.

Рисунок - Размеры верхнего пояса фланца основания корпуса и фланца крышки корпуса

……………..

7.2Конструирование вспомогательных элементов корпуса

Размеры проушин

- толщина проушины

S = 2s = 2·10 = 20 мм.

………………

8ВЫБОР СМАЗКИ

Для уменьшения потерь мощности на трение и снижения интенсивности изнашивания трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежное смазывание.

Смазка подшипников качения

Выбор смазки осуществляется в зависимости от окружной скорости подвижного кольца. При скоростях v<2 м/с рационально использовать консистентную смазки. При v<5 м/с можно использовать как консистентную, так и жидкую смазку.

Определим окружные скорости:

![]() м/с;

м/с;

![]() м/с;

м/с;

![]() м/с;

м/с;

![]() м/с;

м/с;

Для входного вала можно применить как консистентную, так и жидкую смазку подшипникового узла.

Для выходного и промежуточных валов исползуем консистентную смазку.

Учитывая условия работы (сухое отапливаемое помещение) принимаем в качестве смазки „Жировое масло I-13” [3, с.71, табл.9.2]

Для защиты подшипников от загрязнения, а также предотвращения вытекания смазки используют уплотнительные устройства.

Определяющим факотором при выборе уплотнения является линейная скорость вала под уплотнением.

Выберем манжетные резиновые уплатнения типа I ГОСТ 8752-79 [3, с.72, табл.9.3]

Рисунок 8.1 – Манжетное уплотенение резиновое, ГОСТ 8752-79

Параметрны уплотнений:

-на выходном валу

d=65мм; D=85мм; h=12мм;

- на выхдоном валу

d=110мм; D=135мм; h=12мм;

d=90мм; D=120мм; h=12мм;

Смазывание передач

Для смазывания передач применяем картерную систему. В корпус заливают масло так, чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей.

Назначение марки масла. Принцип назначения марки масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Определяем параметры для назначения марки масла

= = 2,08 м/с;

= =232,46

Этому значению соответствует требуемая вязкость масла =40 [10, с.135, табл. 8.4]

В соответствии с этим принимаем для смазки зубчатой передачи жидкую нефтяную смазку - индустриальное масло И-40A ГОСТ 20799-75, для которого = 35…45 . [10, с.135, табл. 8.1]

Расчет потребного количества масла

=2(0,35…0,7)Рпотр=2·0,35·4,62 = 3,2 л

Рассчитываем предельно допустимые уровни погружения колес в масляную ванну

=1,5m=1,5·2 =3 мм;

=R=86,5 = 29 мм;

Принимаем h=20 мм.

В соответствии с конструкцией заливается =6,5 л, чтобы обеспечить необходимое погружение колеса в масло.

Уровень масла, находящегося в корпусе редуктора, контролируют жезловым маслоуказателем.

При длительной работе в связи с нагревом масли и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки, чтобы избежать этого внутренняя полость корпуса сообщается с внешней средой за счет установки пробки-отдушины.

Выводы

В курсовом проекте проведены расчеты и проектирование механизма привода шнеков-смесителей. Для исполнения указанных условий по входным данным выбран электродвигатель, спроектирован редуктор. Проведен проверочный расчет передач привода и валов редуктора. Разработаны чертежи: вида привода, сборочный чертеж редуктора, общего, рабочие чертежи деталей редуктора.

Выполнен выбор и проверка подшипников качения. Подобраны смазочные материалы. Расчитаны конструктивные элементы корпуса. Разработаны спецификации на редуктор и привод.

В процессе выполнения работы представлен

В процессе выполнения работы представлен полный порядок разработки конструкции привода шнеков-смеситетелй и связанной с ним документации.