- •Институт металлургии и химии

- •Термическая обработка металлов и сплавов. Курс лекций.

- •Введение

- •1. Виды термической обработки стали

- •2. Основы теории термической обработки

- •2.1. Превращения в стали при нагревании

- •2.2. Рост зерна

- •2.3. Превращение переохлажденного аустенита

- •2.4. Мартенситное превращение и его особенности

- •2.5. Превращения при отпуске стали

- •3. Практика термообработки сталей

- •3.1. Отжиг сталей

- •3.2. Закалка сталей

- •3.3. Способы закалки

- •3.4. Поверхностная закалка

- •3.5. Отпуск стали

- •3.6. Отпускная хрупкость

- •3.7. Прокаливаемость сталей

- •4. Химико-термическая обработка стали

- •4.1. Цементация

- •4.2. Азотирование

- •4.3. Цианирование

- •4.4. Диффузионная металлизация

- •5. Термомеханическая обработка

- •5.1. Втмо сталей

- •5.2. Нтмо сталей

- •6. Легированные стали

- •6.1. Влияние легирующих элементов на полиморфное превращение в сталях

- •6.2. Взаимодействие легирующих элементов с железом и углеродом

- •6.3. Влияние легирующих элементов на фазовые превращения при термообработке

- •6 .4. Изменение твердости легированной стали при отпуске

- •6.5. Маркировка легированной стали

- •7. Конструкционные стали

- •7.1. Характеристика конструкционных сталей

- •7.2. Стали для холодной штамповки

- •7.3. Стали для строительных конструкций

- •7.4. Цементуемые стали

- •7.5. Улучшаемые стали

- •7.6. Высокопрочные стали

- •7.7. Рессорно-пружинные стали

- •7.8. Подшипниковые стали

- •7.9. Износостойкая аустенитная высокомарганцевая сталь

- •7.10. Инструментальные стали

- •8. Термическая обработка серого литейного чугуна

- •9. Термическая обработка алюминиевых сплавов

- •10. Старение железа

- •Заключение

- •Список литературы

3.1. Отжиг сталей

Отжиг – это термообработка, направленная на уменьшение прочности и твердости и повышение пластичности стали. Температура отжига определяется его назначением и зависит от содержания углерода.

Для доэвтектоидной и заэвтектоидной сталей применяют различные виды отжига. Это объясняется разным назначением сталей.

Отжиг доэвтектоидной стали.

Для доэвтектоидной стали можно применять как отжиг I рода, так и отжиг II рода. Из отжигов I рода для стали применяют отжиг на рекристаллизацию (для малоуглеродистой стали, т.е. при содержании углерода менее 0,25 %). Эта сталь предназначена для холодной штамповки. При деформации в ней возникает упрочнение, т. е. наклеп, который снимается отжигом на рекристаллизацию.

Виды отжига I рода:

1) рекристаллизационный отжиг, проходящий при температурах 680 С. Время отжига составляет 4-12 часов;

2) отжиг на снятие внутренних напряжений. Этот вид отжига применяется для устранения внутренних напряжений, которые возникают в процессах резки, сварки, шлифования. Снятие внутренних напряжений происходит за счет процессов возврата. Продолжительность и температура такого отжига зависит от вида напряжений, от размеров деталей, химического состава стали (до 600 С) и составляет 2-12 часов. Большинство конструкционных деталей изготавливается из средне- и высокоуглеродистых сталей. Температура рекристаллизационного отжига таких сталей практически совпадает с температурой точки А1, поэтому в большинстве случаев для изменения структуры и свойств стали применяют отжиг II рода.

Существует несколько видов отжига II рода.

Для доэвтектоидной стали в основном применяют полный отжиг. При таком отжиге происходит полная смена структуры стали, что позволяет устранить все дефекты, вызванные холодной деформацией, сваркой, резкой и т. д. Отжиг II рода для доэвтектоидной стали принято разделять на 4 вида:

полный отжиг;

изотермический отжиг;

нормализация;

патентирование.

1. Полный отжиг

Полный отжиг

производится с нагревом стали до

температуры, превышающей точку А3,

с последующим медленным охлаждением

вместе с печью. Медленное охлаждение

вызывает полное равновесное превращение

А![]() Ф

+ П. В результате получается максимально

возможная пластичность, минимальная

твердость и прочность и полное снятие

внутренних напряжений. Если внутренние

напряжения не имеют значения, то после

охлаждения стали вместе с печью до 500

С

дальнейшее охлаждение можно вести на

воздухе. Полный отжиг применяют для

устранения дефектов структуры, вызванных

литьем, холодной деформацией, сваркой.

Ф

+ П. В результате получается максимально

возможная пластичность, минимальная

твердость и прочность и полное снятие

внутренних напряжений. Если внутренние

напряжения не имеют значения, то после

охлаждения стали вместе с печью до 500

С

дальнейшее охлаждение можно вести на

воздухе. Полный отжиг применяют для

устранения дефектов структуры, вызванных

литьем, холодной деформацией, сваркой.

Основной недостаток полного отжига – это его большая продолжительность, возможная неравномерность зеренного строения в центре и на поверхности крупногабаритных изделий, вызванная неодинаковой скоростью охлаждения (рис. 7).

2. Изотермический отжиг.

При изотермическом отжиге заготовки нагревают до температуры выше точки А3, быстро охлаждают на 100 ºС ниже точки А1, затем помещают в печь и при этой температуре выдерживают до полного превращения А П.

Так как превращение А П идет при постоянной температуре и во всем объеме детали одновременно, такой способ отжига позволяет получить равномерную структуру по всему объему детали. Такой вид отжига применяется для крупногабаритных деталей ответственного назначения.

3. Нормализация доэвтектоидных сталей.

Нормализацией называют отжиг с охлаждением детали на свободном воздухе.

Условия охлаждения при нормализации позволяют получить более мелкое зерно по сравнению с обычным отжигом. Уменьшение размера зерна вызывает увеличение прочности и твердости при некотором снижении пластичности. Особенно это заметно на деталях, содержащих 0,3 – 0,6 % С. Прочность и твердость таких сталей при нормализации имеет промежуточное значение между твердостью, полученной после отжига, и твердостью, полученной при закалке, поэтому нормализация таких сталей является основным видом термообработки.

Д ля

малоуглеродистых сталей свойства после

отжига и после нормализации практически

совпадают, поэтому для малоуглеродистых

сталей отжиг всегда заменяют на

нормализацию. Нормализацию применяют

и как окончательный, и как промежуточный

вид термообработки, например, между

операциями холодной деформации для

снятия наклепа или перед обработкой

резанием для уменьшения твердости

(рис. 7).

ля

малоуглеродистых сталей свойства после

отжига и после нормализации практически

совпадают, поэтому для малоуглеродистых

сталей отжиг всегда заменяют на

нормализацию. Нормализацию применяют

и как окончательный, и как промежуточный

вид термообработки, например, между

операциями холодной деформации для

снятия наклепа или перед обработкой

резанием для уменьшения твердости

(рис. 7).

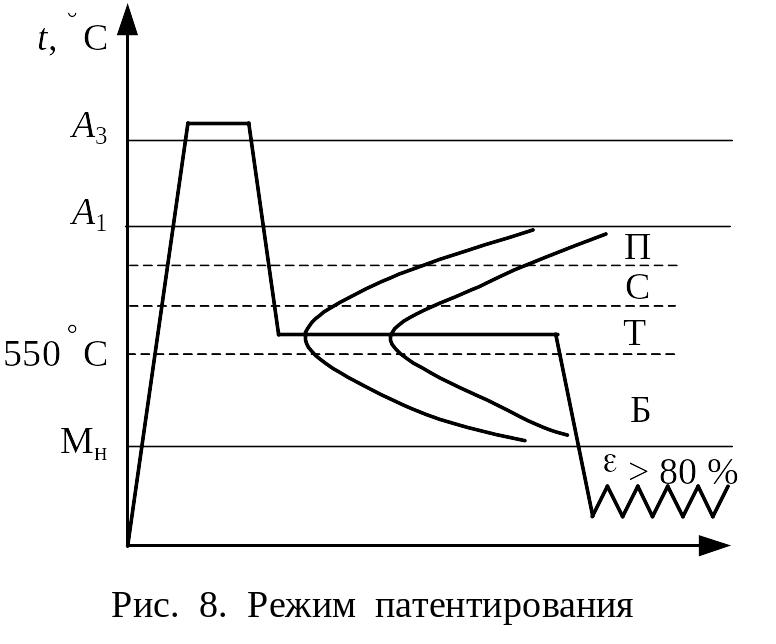

4. Патентирование.

Это особый вид отжига, который применяется для изготовления высокопрочной проволоки.

Н

Отжиг заэвтектоидной стали.

1. Отжиг на сфероидизацию является неполным, поэтому при нагреве полного растворения цементитных включений не происходит. В процессе охлаждения оставшиеся включения цементита при распаде аустенита будут являться зародышами. В результате форма включений цементита меняется. Из бывшей пластинчатой она превращается в округлую сферическую. Поэтому такой отжиг называется сфероидизирующим. Изменение формы включений цементита позволяет повышать вязкость стали; облегчает процесс обработки резанием. Такая структура стали является идеальной перед закалкой. Для ускорения процесса сфероидизации иногда применяют отжиг с циклированием температуры на 20–30 ºС выше или ниже точки А1. Такой отжиг называют маятниковым.

При нагреве стали происходит растворение краев цементитных пластин, при охлаждении же цементит выделяется равномерно по всей поверхности. Поэтому при таком виде отжига процесс сфероидизации идет быстрее.

2. Нормализация заэвтектоидной стали.

Нормализация для заэвтектоидной стали применяется с целью устранения выделений цементита по границам зерен. Сплошная цементитная сетка крайне нежелательна. Она образуется при медленном охлаждении с высоких температур. Нагрев сталей до температур выше точки Аст приводит к растворению цементитной сетки по границам зерен. При ускоренном охлаждении на воздухе вторичный цементит выделяется в виде отдельных включений, не образуя сплошной сетки по границам зерен. В результате вязкость стали восстанавливается.