- •Понятия гибкости и степени автоматизации производственного процесса.

- •Концепция гибкой производственной систему. Состав и структура тпс.

- •Автоматические линии. Область применения, виды и компоновки.

- •Автоматизация загрузки. Магазинные и бункерные устройства.

- •Автоматизированная складская система. Состав и структура.

- •Станки с чпу. Конструктивные особенности и технологические возможности.

- •Автоматизация транспортировки изделий в технологическом процессе.

- •Система автоматического контроля гпс. Состав и структура сак.

- •Задачи и виды размерного контроля в гпс

- •Организация управления автоматизированными технологическими процессами.

- •Автоматизированная инженерная подготовка технологического процесса.

- •Промышленные роботы. Применение в обрабатывающих и сборочных технологиях.

Третьи вопросы по ГЭ

АТПиП

Понятия гибкости и степени автоматизации производственного процесса.

Гибкость производственного процесса или оборудования – это их способность к переналадке, адаптации к изменяющимся требованиям или условиям производства (например, к смене объекта производства).

Одним из способов комплексной оценки гибкости является способ экономической оценки по формуле

![]() ,

,

где П – затраты на переналадку станка или системы машин, руб.; А – амортизационные отчисления, руб.

Если сравнивать по себестоимости единицы продукции в зависимости от объема годового выпуска, то автоматизацию можно разделить на жесткую и гибкую (1.2). Гибкая автоматизация целесообразна в диапазоне годового объема выпуска от десятков и сотен тысяч деталей до нескольких миллионов. Свыше нескольких миллионов выгодно применять жесткую автоматизацию, а при нескольких сотнях деталей в месяц целесообразен ручной труд.

Степень автоматизации производственных процессов оценивается отношением времени автоматической работы к рассматриваемому периоду времени. В зависимости от того, какой промежуток времени рассматривается, различают цикловую, рабочую и эксплуатационную степени автоматизации.

Цикловая степень автоматизации (Кц) – отношение времени автоматической работы tа в течение цикла к полному времени цикла tц:

![]() .

.

Рабочая

степень автоматизации КР

-

отношение доли штучного времени

автоматической работы ![]() ко всему штучному времени

ко всему штучному времени ![]() :

:

![]()

Эксплуатационная степень автоматизации К3 - отношение суммы времен автоматической работы ta в течение расчетного периода времени (смена, месяц, квартал, год) к расчетному периоду времени эксплуатации tЭ :

![]()

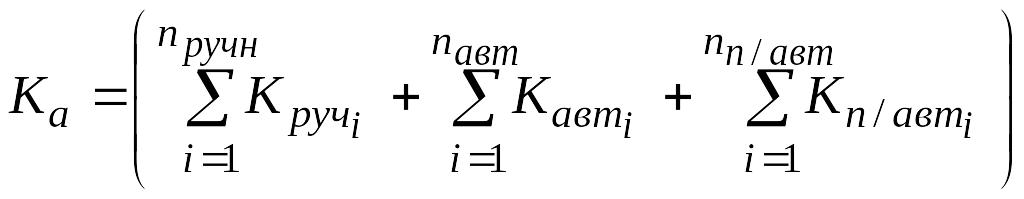

Кроме того можно оценить безразмерным показателем степень автоматизации Ка, позволяющим количественно оценить уровень автоматизации отдельного вида оборудования, системы станков или производственного процесса:

,

,

где Кручi, Кавтi, Кполавтi – нормированные значения функций или операций, выполняемых в ручном, автоматическом, полуавтоматическом (или в автоматизированном) режимах принимают соответственно «0», «1» и «0,5»; n – общее количество функций или технологических операций, выполняемых на отдельном станке; Nруч, Nавт, Nполавт – количество ручных, автоматических полуавтоматических (или автоматизированных) функций или операций.

Концепция гибкой производственной систему. Состав и структура тпс.

Согласно ГОСТ 26228 – 86, под гибкими производственными системами (ГПС) понимают совокупность или отдельную единицу оборудования в системе обеспечения ее функционирования в автоматическом режиме, обладающую свойствами автоматической переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

Гибкие производственные системы подразделяются по организационным признакам на следующие уровни:

первый – гибкий производственный модуль (ГПМ) – единица технологического оборудования с программным управлением и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные автоматические циклы, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры и имеющая возможность встраиваться в гибкую производственную систему. Средства автоматизации ГПМ включают в себя накопители, спутники, устройства загрузки и выгрузки, устройство замены технологической оснастки, устройство автоматизированного контроля, включая техническое диагностирование, устройство переналадки и т.д.;

второй – гибкий автоматизированный участок (ГАУ) – производственная система, функционирующая по технологическому маршруту, в которой предусмотрена возможность изменения последовательности использования технологического оборудования; гибкая автоматизированная линия (ГАЛ) – производственная система, в которой технологическое оборудование расположено в принятой последовательности технологических операций;

третий – гибкий автоматизированный цех (ГАЦ) – производственная система, представляющая собой в различных сочетаниях совокупность гибких автоматизированных линий, гибких автоматизированных участков для изготовления изделий заданной номенклатуры.

Гибкость производственной системы является многокритериальным и неоднозначным понятием. В зависимости от конкретно решаемых задач разработчики ГПС на первый план выдвигают различные формы гибкости: машинную; технологическую; структурную; производственную; маршрутную; по продукту; по объему; по номенклатуре.

Машинная гибкость - простота перестройки технологического оборудования ГПС для производства заданного множества деталей.

Технологическая гибкость - способность производить заданное множество типов деталей различными способами. Технологическая гибкость определяется по способности на имеющемся оборудовании выполнять несколько технологических задач по возможности без механической переналадки или с незначительной переналадкой, что обеспечивается применением многоцелевых станков, наличием технологических модулей, охватывающих широкий спектр операций.

Структурная гибкость - возможность расширения ГПС за счет введения новых технологических модулей.

Производственная гибкость - способность ГПС продолжать работу при отказах отдельных технологических элементов.

Маршрутная гибкость - возможность изменения порядка выполнения операций.

Гибкость по продукту - способность ГПС быстро переключаться на выпуск новых деталей.

Гибкость по объему - способность ГПС эффективно функционировать при изменяющихся объемах выпуска.

Гибкость по номенклатуре - способность ГПС производить разнообразные изделия.

В систему обеспечения функционирования ГПС входят:

- автоматизированная транспортно-складская система (АТСС);

- автоматизированная система инструментального обеспечения (АСИО);

- система автоматизированного контроля (САК);

- автоматизированная система удаления отходов (АСУО);

- автоматизированная система управления технологическими процессами (АСУ ТП);

- система автоматизированного проектирования (САПР);

- автоматизированная система технологической подготовки производства (АСТПП);

- автоматизированная система управления (АСУ).