- •ПРИРОДНЫЕ РЕЖИМЫ ЗАЛЕЖЕЙ НЕФТИ И ГАЗА

- •Технологические показатели нагнетания воды на Астохском участке.

- •Планы нагнетания воды на Пилтунском участке

- •Контроль за разработкой на Астохском участке.

- •Контроль за разработкой на Пилтунском участке

- •Технология SAGD.

- •Внутрипластовое горение

- •История закачки газа.

- •Некоторые особенности.

- •О применении WAG в скважине А-11:

- •Выводы

- •МУН на месторождении Русском

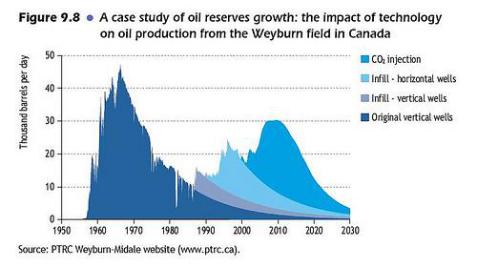

- •МУН на месторождениях вязких нефтей Канады.

- •МУН на месторождениях вязких нефтей Китая.

- •МУН на месторождениях вязких нефтей США.

- •Осуществление гидравлического разрыва

vk.com/club152685050 | vk.com/id446425943

Выше уже отмечалось, что вследствие неоднородности продуктивных пластов коэффициент применимости данного МВ будет иметь различные значения в различных точках пласта, т.е. будет некоторой функцией координат точек пласта. Это позволяет осуществить построение карт применимости различных МВ с помощью следующего алгоритма: дискретизация области простирания пласта, т.е. покрытие ее по заданному правилу системой узловых точек (узлов); определение в каждом узле значений всех необходимых для последующего анализа геолого-физических параметров и построение карт распределения этих параметров в пределах контура нефтеносности; расчет коэффициента применимости данного МВ в каждой из узловых точек и построение карты применимости указанного метода воздействия в данных геолого-физических условиях. После осуществления этой операции производится выбор наиболее перспективных с точки зрения будущего проекта МВ с помощью решения следующей задачи:

МВ: (Cj , Gj (Cj )) 'Vmax',

где Cj интегральный коэффициент применимости j-го МВ по запасам Gj = Gj(Сj); Gj (Сj)

запасы, которые могут быть вовлечены в разработку с применением j-го МВ с коэффициентом применимости не меньше Cj.

МУН на месторождении Русском

На сегодняшний день не выработано понимания оптимального воздействия на пласт на Русском месторождении. По результатам гидродинамического моделирования при извлечении нефти в режиме истощения пласта коэффициент извлечения нефти (КИН) не превышает первых процентов.

Чтобы положительно ответить на вопрос применимости того или иного метода увеличения нефтеотдачи на Русском месторождении, следует учесть как геологические и физико-химические особенности его продуктивных пластов, так и влияние выбранной технологии на зону многолетнемерзлых пород.

Особенности строения

Высокая вязкость нефти (200-350 сПз) обуславливает многократное преимущество подвижности водной фазы относительно нефтяной;

1.Массивная газовая шапка (до 100 м) и обширные водонефтяные зоны резко понижают эффективность традиционных тепловых методов воздействия для месторождений высоковязких нефтей в связи с неопределенностью теплопотерь (паровой и газовый вертикальные дренажи, закачка пара и др.).

2.Сложное строение залежи. вызванное блоковой тектоникой, ставит под вопрос эффективность охвата системы разработки, а также повышает вероятность возможных прорывов газа и прочих агентов на гранил ах блоков.

3.Высокая мощность (до 105 м) и расчлененность продуктивных пластов определяет необходимость корректного размещения в плане и разрезе скважин воздействия и добычи для достижения поддержки пластового давления.

4.Слабая сцементированность песчаных коллекторов строго определяет критическое забойное давление, после которого начинается пластическая деформация призабойной части пласта и безвозвратная потеря продуктивности.

5.Наличие слоя многолетнемерзлых пород (до 500 м). Небезызвестный факт, что на месторождениях высоковязких нефтей частой практикой являются тепловые методы увеличения нефтеотдачи, что сопровождается рядом ограничений:

a. оборудование скважины должно быть сконструировано с учетом контроля теплопотерь и вероятного растепления многолетнемерзлых пород (ММП) в процессе эксплуатации;

vk.com/club152685050 | vk.com/id446425943

b.согласно статистике, наиболее интенсивное растепление пород наблюдается для нагнетательных скважин в первый год эксплуатации. В случае наличия в интервале ММП песчаных коллекторов, как в данном случае, происходят гораздо большие теплопотерии и растепление вблизи поверхности и устья скважины (на 1-2 года раньше) в сравнении со случаем, когда область ММП однородна и заглинизирована:

c.в прискважинной области ММП могут присутствовать гидраты, которые в результате растепления могут привести к осложнению процесса бурения и эксплуатации, например, возникновению газопроявлений;

d.наибольшую неопределенность и решающее значение в процессе растепления представляют состав, насышенность и теплопроводность горных пород, расположенных в интервале ММП.

Наличие нескольких зон с различными свойствами потенциально предполагает применение различных технологий добычи нефти для каждой из таких зон. При этом следует учитывать, что применение одних методов может исключать или сильно изменять в последующем эффективность применения других.

Видение оптимальной схемы разработки месторождения сильно менялось в процессе получения о месторождении новых данных. К 1985 году было получено представление об эффективности закачки ненагретой воды и внутрипластовом горении на единичном элементе разработки. При реализованных отборах влияние термических методов на растепление многолетнемерзлых пород (ММП) считалось не значительным.

Спустя 25 лет потенциально эффективными методами были признаны ненагретая и горячая вода, полимеры, термощелочь, водогазовое воздействие, в то время как воздействие паром из-за наличия мощной газовой шапки, отсутствия выдержанных глинистых перемычек между нефтенасыщенной и газонасыщенной частями пласта, а также технологическими сложностями реализации метода было отклонено.

Детальное изучение геологии месторождения выявило, что заводнение возможно не во всех областях. Мощной нефтенасыщеной части разреза в некоторых зонах настолько мала по сравнению с газо- и водонасыщненными, что вероятность миграции воды в нецелевые области имеет слишком высока.

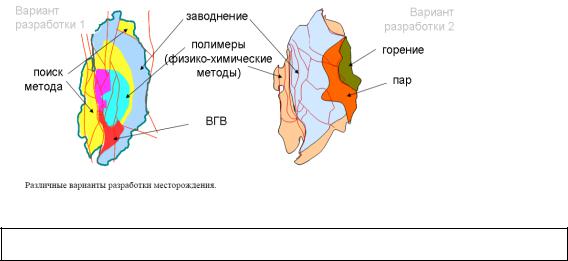

На рис. 40 обозначены основные рекомендации по оптимальной разработке Русского месторождения. полученные разными проектными институтами.

рис. 26 Варианты разработки месторождения Русское

Анализ выбора метода заводнения за рубежом.

МУН на месторождениях вязких нефтей Канады.

Месторождения Канады характеризуются высокой предсказуемостью (90% для эксплуатационного бурения). Чаше газовая шапка отсутствует. Вязкость нефтей колеблется от 2000 сПз до 100 000 сПз. Для нефтей менее 10000 сПз основным методом

vk.com/club152685050 | vk.com/id446425943

добычи является холодная добыча с песком. Месторождения работают, как правило, на истощении, с применением винтовых забойных двигателей. Обычно вынос песка з течение первых 3-4 месяцев достигает 60%. затем содержание песка падает, производится подъем, замена оборудования, спускается новый насос. Термические методы применяются при вязкости более 100 000 сПз.

В случае если холодная добыча оказывается неэффективной, то применяется либо добыча за счет гравитации (SAGD), либо закачка специальных агентов-расширителей (VAPEX). Последний способ значительно дешевле, поскольку не требует закачки пара с поверхности. Объединением этих двух методик является SAS, когда в скважину закачивается и расширяющийся агент и пар. Методы рекомендованы для тонких пластов или пластов с подошвенной водой, когда энергии пласта недостаточно. Однако необходима хорошая гидродинамическая связанность двух горизонтальных скважин. В случае если между скважинами имеются глинистые перемычки, высока вероятность, что методы себя не оправдают. В отличие от геологии Русского месторождения, канадские аналоги имеют малую расчлененность.

На Русском данные методы можно рекомендовать только для зон с проблематичными запасами, имеющими значительную газовую шапку и подошвенную воду, но не как основной метод воздействия.

МУН на месторождениях вязких нефтей Китая.

Месторождения Китая сложены, в основном, прибрежно-морскими фациями. Преобладают дельтовые и озерные конуса выноса. Хотя вязкости не столь высоки, как, например в Канаде, преобладающим методом является паротепловое воздействие, на его долю приходится 85% всех МУН. Основной причиной, по которой наиболее часто применяется паротепловое воздействие, является малая эффективность применения циклической закачки. Часто в результате использования этого метода происходило резкое падение добычи без ее последующего восстановления, что было связано с недостаточной энергией пласта. OSR (отношение добытой нефти к объему закаченного пара) составляло

0.49 — 0.1663.

Паротепловое воздействие позволило добиться экономически приемлемых результатов. Были выделены ограничения, в случае которых данный метод не рекомендован. К ним относятся:

неоднородность пласта:

высокая вертикальная анизотропия;

латеральная неоднородность (особенно в условиях русловой седиментации). Следует отметить, что после применения циклической закачки пара этот метод также малоэффективен. На месторождении Русское не соблюдаются и прочие ограничения. Залежь обладает высокой расчлененностью, из чего следует слабый охват по вертикали в случае применения данного метода.

Наиболее успешным применение данного метода могло бы быть в зоне нефтяной оторочки, не покрытой газовой шапкой. Однако подошвенная вода в этой части месторождения обладает максимальными эффективными толщинами. Эффективность применения паротеплового воздействия может быть снижения за счет высокой теплоемкости воды.

МУН на месторождениях вязких нефтей США.

В США месторождения тяжелых нефтей встречаются в штатах Калифорния, Вайоминг, Техас. Их геология близки к геологии Русского месторождения: высокая расчлененность по разрезу, наличие зон с несогласным залеганием пластов, поверхности размыва. Нефти многих месторождений обладают вязкостью 160-200 сПз. Эффективные толщины изменяются в пределах от метров до десятков метров.

vk.com/club152685050 | vk.com/id446425943

Результаты анализа по месторождениям тяжелых нефтей США представлены на рисунке 41. Для полимерного заводнения сложно выделить зоны успешного и неуспешного применения метода. Однако видно, что метод редко применяется с условиями схожими с условиями Русского месторождения. Закачка щелочи имеет только один положительный эксперимент. В остальных случаях добыча была ниже ожидаемого уровня, и метод был признан неэффективным.

Закачка воды традиционно считается эффективным методом воздействия, но с ростом вязкости эффективность метода заметно снижается. Для вязкостей 150 сПз и более положительный результат применения заводнения водой очень ограничен.

Согласно статистике, наиболее достоверно выделяется область успешного применения методы закачки в пласт углекислого газ. Диапазон применения очень близок к свойствам месторождения Русское. Однако в условиях Русского месторождения метод не испытан. Метод совместим с заводнением и может также использоваться как один из вариантов утилизации попутного газа. Смешиваемость нефти с углекислым газом значительно выше, чем с попутным газом и не достигается в данных пластовых условиях. В отличие от полимерного заводнения и закачки воды, эффективность метода с ростом вязкости возрастает. Ограничением является температура, с ростом которой уменьшается концентрация газа в нефти. Неблагоприятным, но не критичным, является наличие газовой шапки.

рис 27. Статистика успешности применения МУН в США

vk.com/club152685050 | vk.com/id446425943

Методы увеличения нефтеотдачи продуктивных пластов

Существующие эффективные технологии увеличения нефтеотдачи в подавляющем большинстве являются с одной стороны сложными, а с другой – дорогими. Если принять запасы за 100%, то распределение нефтеотдачи будет следующее:

первичные методы (естественные режимы) – 15 %;

вторичные методы (заводнение) – 20 %;

третичные методы (МУН) – 25 %;

Причем оставшиеся 40 % будут составлять остаточную нефть.

Ниже будут рассмотрены основные направления работ по повышению нефтеотдачи как в России, так и в мире в целом.

Классификация методов увеличения нефтеотдачи пластов.

Наиболее активное развитие получили тепловые, газовые и физико-химические технологии. Причем почти 2/3 дополнительно добытой, за счет методов увеличения нефтеотдачи (МУН), нефти долгое время приходилось на тепловые технологии.

Внастоящее время существуют два понятия, которые не редко подменяют друг друга, хотя принципиально отличаются между собой. Это методы увеличения производительности скважин и методы увеличения нефтеотдачи пластов.

Первый комплекс технологий (Improved oil recovery - в США) в основном ориентирован на улучшение фильтрационной характеристики пластов и включает обработки прискважинной зоны пласта различными химическими реагентами, композитными составами, растворителями, кислотами – соляной, карбоновыми, термогазохимическим методом, ГРП, горизонтальные скважины (ГС) и др.

Вторая группа технологий, (Enhanced oil recovery – в США), включает методы воздействия на пласт в целом для увеличения составляющих конечной нефтеотдачи – коэффициента вытеснения нефти из продуктивных пластов рабочим агентом и коэффициентом охвата воздействием.

Таким образом, методы увеличения нефтеотдачи определяют величину извлекаемых запасов, а методы увеличения производительности – скорость их отбора из залежей.

Такие понятия приняты и в мировой практике, и в частности в США. При этом следует отметить, что некоторые технологии, относящиеся к группе методов увеличения производительности скважин, в определенной степени положительно влияют и на величину нефтеотдачи. Это касается ГРП и горизонтальных скважин. При реализации этих технологий за счет трещин и горизонтальных стволов может обеспечиваться гидродинамическая связь между ранее изолированными целиками нефти, не редко даже не регистрируемыми ГИС. В таких случаях ГРП и бурение ГС и БТО, естественно, способствует увеличению КИН.

Внастоящее время единой общепринятой классификацией методов увеличения нефтеотдачи пока нет. Но основными крупными элементами такой классификации, т.е. группами методов, являются:

1.Физико-гидродинамические методы (нестационарное заводнение, барьерное заводнение, форсированный отбор жидкости);

2.Физико-химические методы (закачка водных растворов ПАВ, полимеров, серной и карбоновых кислот, щелочи, отходов нефтехимического производства и т.д.);

3.Газовые методы (закачка углеводородных газов, СО2, азота, дымовых газов);

4.Тепловые методы (закачка теплоносителя, внутрипластовое горение: сухое, влажное, сверхвлажное, термощелочное заводнение);

vk.com/club152685050 | vk.com/id446425943

5.Волновые методы (гидравлические и поверхностные вибраторы, иплозия, акустическое воздействие);

6.Микробиологическое воздействие (закачка в скважины штаммов специальных бактерий с питательной средой);

7.Электровоздействие;

8.Ядерная энергия (применение ядерных взрывов).

vk.com/club152685050 | vk.com/id446425943

Таблица 1. Классификация методов увеличения нефтеотдачи по механизму воздействия.

Снижение Снижение поверхностного

вязкости нефти натяжения на границе фаз

|

|

Теплота |

|

|

ГАЗ |

|

Химич.агенты |

|

|

|

|

|

|

|

|

|

|

|

пар |

|

углеводоро |

|

|

ПАВ |

||

|

горячая |

|

дный газ |

|

|

системная |

||

|

|

вода |

СО2 |

|

|

технология |

||

|

|

|

N2 |

|

|

ОПЗ |

||

|

горение |

|

|

|||||

|

|

другие х/р |

||||||

|

|

|

|

дымовые |

|

|||

газы

Увеличение

вязкости

вытесняющего

агента

Полимер

МЦР

щелочной

раствор

серная

кислота

Консолидация

запасов

Другие виды воздействия

электромагнитное

ядерная энергия

волновое

vk.com/club152685050 | vk.com/id446425943

Типы остаточной нефти в продуктивных пластах

Различают два типа остаточной нефти в заводненных пластах, образование которых обусловлено как составом флюидов, так и неоднородностью продуктивных пластов по фильтрационным свойствам.

Первый тип остаточной нефти.

Этот тип остаточной нефти формируется в застойных и недринируемых интервалах продуктивного пласта. Состав и свойства вытесненной и остаточной нефти практически одинаковы. Целики остаточной нефти образуются главным образом вследствие неоднородности пласта.

Анализ результатов промысловых и лабораторных исследований показывает, что если соотношение проницаемостей двух изолированных друг от друга пропластков является более 5, то низкопроницаемый слой практически не принимает воду. Поэтому для выявления таких зон необходимо располагать картами остаточной нефтенасыщенности, которые составляются либо по промысловым данным, либо рассчитываются в процессе гидродинамического моделирования.

Второй тип остаточной нефти.

Это нефть, сосредоточенная в промытых зонах пласта. Из-за высокой водонасыщенности пласта нефть является неподвижной. Эта нефтенасыщенность существенно зависит от фильности породы пласта.

Вфильных коллекторах вода – это пленка на частицах породы и вода в мелких порах. Нефть же находится в крупных порах и является капиллярно защемленной. Типичным примером таких залежей являются месторождения Западно– Сибирского региона.

При вытеснении нефти из фильной породы реализуется механизм близкий к поршневому.

Вгидрофобных породах вода, напротив, находится в крупных порах, а нефть – в мелких. Поэтому в залежах с гидрофобным коллектором безводный период является коротким, а водный – продолжительным. Это характерно для залежей Урало – Повольжья (Якушкинское, Ишимбайское и др.).

Карбонаты характеризуются промежуточной смачиваемостью.

Характер фильности породы коллектора можно установить по кривым остаточных фазовых проницаемостей. Для системы нефть – вода: если основание перпендикуляра, опущенного из точки пересечения кривых на ось водонасыщенности располагаются правые значения водонасыщенности 50 %, то эта порода является гидрофильной, левей – гидрофобной, а в области 50 % - с промежуточной смачиваемостью, т.е. карбонатная.

На структуру остаточной нефти влияет так же её качественный и количественный состав. Увеличение содержания полярных компонентов – асфальтенов, смол, нафтеновых кислот с одной стороны и уменьшение газового фактора и температуры приводят к увеличению степени гидрофобизации породы, увеличению количества пленочной нефти и усилению её структурно-механических свойств.

Формирование остаточной нефтенасыщенности, согласно результатам исследований Н.Н. Михайлова, завершается при установлении динамического равновесия между капиллярными и гидродинамическими силами, т.е. в случае равенства:

P |

k |

a |

k |

в |

|

L |

, |

k |

|

|

в |

|

где kа – абсолютная проницаемость породы;

kв – относительная проницаемость для воды в системе нефть – вода; L – длина образца;

в – скорость фильтрации;

(1)

vk.com/club152685050 | vk.com/id446425943

Ряд отечественных и зарубежных исследователей в качестве критерия выбора метода доизвлечения остаточной нефти пользуются безразмерным комплексом – капиллярным числом Nс:

|

|

|

|

Nc |

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

m cos |

|||||

|

|

|

|

|

|||||

Где |

- поверхностное натяжение между флюидами. |

|

|||||||

|

|

||||||||

В гидрофильных средах |

вытеснение нефти |

|

происходит при условии |

||||||

|

|

|

|

|

|

|

|

|

|

гидродинамических |

|

и вязкостных |

|

|

|

сил над капиллярными |

|||

|

|

|

|||||||

(2)

превышения

( cos ) .

Поэтому эффективность вытеснения возрастает с увеличением вязкости вытесняющего |

||

агента, скорости вытеснения и уменьшения |

|

. |

|

||

Накопленный отечественный опыт разработки нефтяных месторождений, большой объем экспериментальных исследований на керновом материале продуктивных пластов многих месторождений позволили получить ряд статистических зависимостей, связывающих фильтрационные свойства коллекторов с эффективностью вытеснения из них нефти водой и с величиной остаточной нефтенасыщенности.

Так, для месторождений Среднего Приобья остаточная нефтенасыщенность по результатам лабораторных исследований керна пластов разных групп описывается следующими зависимостями:

Для пластов группы АС:

S |

н.ост. |

|

8, 34 1, 026 S |

н.нач. |

|

0,1 0,11

, [%],

(3)

Для пластов группы БС:

S |

н.ост. |

|

|

|

2, 31

0, 35 S |

н.нач. |

|

0,1 0,11

, [%],

(4)

Получены также и уравнения регрессии для коэффициента вытеснения нефти водой по группам пластов:

Для пластов группы А (42 месторождения):

|

|

1, 98 10 |

2 |

lg |

2 |

k 0, 0836 |

lg k |

выт |

|

|

|||||

|

|

|

|

|

|

|

Для пластов группы Б (78 пластов):

0,

7011

,

(5)

|

выт |

|

5, 5 10 |

4 |

lg |

2 |

k |

|

|

0, 684 lg k

0, 7126

,

(6)

где [k]=[мкм2].

Зависимость нефтеотдачи пластов от вязкости нефти для условий Татарии, полученная Р.Х.Муслимовым с соавторами имеет вид:

27, 8 |

35, 3 |

и 0, 0773 |

|

k |

0,35 |

|

|

|

|||||

|

|

|||||

|

н |

|

|

н |

||

vk.com/club152685050 | vk.com/id446425943

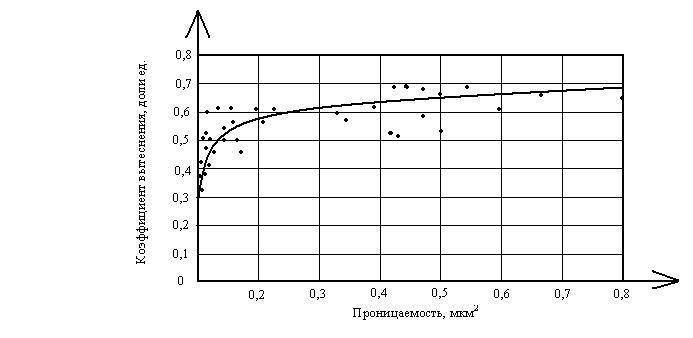

Осредненная по данным многих месторождений экспериментальная зависимость коэффициента вытеснения нефти водой от проницаемости коллекторов имеет вид, представленный на рис.1:

Рисунок 1. Зависимость коэффициента вытеснения нефти водой от проницаемости коллектора

В сущности можно выделить две группы факторов, которые определяют величину остаточной нефтенасыщенности продуктивных пластов:

1.Неуправляемые факторы;

2.Управляемые факторы.

Кнеуправляемым факторам относятся естественные геолого-физические характеристики нефтяной залежи, а именно:

Тип коллектора и его фильтрационная характеристика;

Литологический состав породы;

Физические свойства коллектора; параметрические характеристики , удельная поверхность;

Микронеоднородность пористой среды по размеру поровых каналов, определяющая коэффициент вытеснения нефти водой;

Фильность породы;

Физико-химические свойства пластовых флюидов;

Макронеоднородность пластов (слойность, зональность, тектонические нарушения и т.д.);

Фазовое состояние углеводородов;

Термобарические условия продуктивного пласта;

Угол наклона пласта;

Соотношение размеров УНЗ и ВНЗ.

vk.com/club152685050 | vk.com/id446425943

Знание указанных факторов необходимо на стадии прогноза показателей разработки, но еще более важно для обоснования технологий доизвлечения остаточной нефти.

К управляемым факторам относятся:

Способ им схема воздействия на пласт;

Размещение добывающих и нагнетательных скважин;

Соотношение вязкости воды и нефти;

Темпы обора жидкостей;

Режимы работы добывающих и нагнетательных скважин;

Фильность породы;

Способы регулирования процесса разработки;

Искусственно создаваемая трещинность пласта.

vk.com/club152685050 | vk.com/id446425943

Физико-гидродинамические методы

По технологии осуществления и степени воздействия гидродинамических МУН классифицируют на две группы:

Группа 1. К этой группе относятся простые технологии реализации и более слабые по эффективности методы. Это методы нестационарного заводнения, без изменения системы разработки. С участием как добывающих, так и нагнетательных скважин.

Группа 2. К этой группе относятся методы, предусматривающие изменение системы разработки и размещения скважин с целью вовлечения в эксплуатацию ранее недренируемых и слабодренируемых запасов нефти.

Рассмотрим первую группу методов.

При реализации нестационарного (циклического) заводнения предусматривается самостоятельная программа работы:

по нагнетательным скважинам:

повышение давления нагнетания;

циклический режим работы (увеличение, уменьшение, прекращение закачки в периодическим режиме);

перераспределение расходов закачиваемой воды по группам скважин с целью изменения направления фильтрационных потоков (ИНФП);

избирательная закачка воды в низкопроницаемые разности пластов;

одновременно раздельная закачка воды в разные пласты;

воздействие на ПЗП (ГРП, волновые воздействия, гидроимпульсное воздействие, поинтервальный СКО и т.д.).

по добывающим скважинам:

изменения темпов отбора пластовой жидкости, как по отдельным скважинам, так и по группам скважин;

форсированный отбор пластовой жидкости;

циклическая работа, как отдельных скважин, так и групп (пуск, временная остановка отдельных скважин);

одновременно – раздельная эксплуатация скважин в многопластовых объектах разработки;

оптимизация перепадов давления между пластовым и забойным давлением.

изоляционные работы;

системная обработка ПЗП (ГРП, дострел, перестрел, волновое и акустическое воздействие и др.).

Вторая группа методов включает:

организация очагового заводнения;

перевод скважин с одного объекта на другой;

организация барьерного заводнения.

Кобъектам гидродинамического воздействия относятся части пласта, отделенные от других частей естественными (литологическим, тектоническим и т.д.), или искусственными границами (блоки блоковой системы заводнения, линзы), самостоятельные участки, подгазовые и ВНЗ отделенные от чистонефтянных и чистогазовых рядами нагнетательных скважин.

Рассмотрим механизм циклического заводнения. Метод циклического заводнения был предложен М.Л. Сургучевым и В.А. Бочаровым.

vk.com/club152685050 | vk.com/id446425943

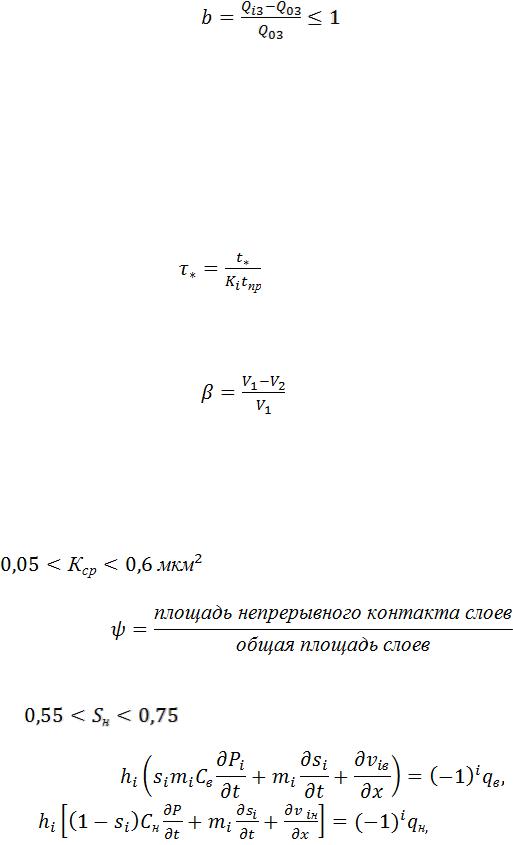

Технологическими параметрами процесса циклического заводнения являются: 1. Относительная амплитуда колебаний расхода нагнетательной воды – b

(1)

где Qi3 – min или max уровни закачки в зависимости от фазы ЦЗ, Q03 – средний темп нагнетания,

i – номер цикла ЦЗ (i =1,2,...,n).

Видно, что для b=1 расход закачиваемой воды следует увеличивать в 2 раза, а в период паузы – прекращать закачку воды. Обычно b=0,6 – 1,0.

2. Относительное время начала ЦЗ - *

Метод ЦЗ начинают применять обычно уже на III стадии разработки месторождения (спустя примерно 10 лет после ввода месторождения в разработку). Для получения максимального эффекта ЦЗ следует начинать в начальной стадии разработки месторождения. На поздней стадии эффект от ЦЗ практически отсутствует.

(2)

Где t* и tпр – длительность эксплуатации объекта при заводнении и до момента прорыва воды при обычном заводнении по слою с проницаемостью Ki.

3. Коэффициент удержания воды -

(3)

Где V1 – объем воды, вошедший в малопроницаемый пласт в полуцикле повышения давления,

V2 – объем воды, вышедшей из малопроницаемого пласта в полуцикле понижения давления.

Обычно =0,7 – 0,8.

4.Проницаемость пласта

5.Степень гидравлической изолированности слоев –

ЦЗ является эффективным при 0,4 – 0,5.

6.Нефтенасыщенность пласта - Sн

Исходные уравнения фильтрации при ЦЗ для двухслойного пласта имеют вид:

(4)

vk.com/club152685050 | vk.com/id446425943

Где hi – толщина i-го слоя (i=1,2);

si – текущая водонасыщенность;

Св, Сн – коэффициент объемной упругости воды и нефти; t – продолжительность цикла;

Pi – давление жидкости в i – м слое.

При построении модели двухслойного пласта определяют величину математического ожидания для всей имеющейся выборки значений проницаемости.

(5)

Затем выборку разбивают на два слоя. К первому слою относят разности с проницаемостью выше Кср, а ко второму – ниже Кср. Для каждого слоя определяют среднее значение проницаемости, соответственно К1ср и К2ср, причем К1ср К2ср. Толщины

каждого слоя равны h1 и h2. В результате находим

Относительные толщины слоев будут равны:

Причем

Если h1=h2, то К1+К2=2

Мерой неоднородности является выражение

(6)

1)Нагнетание воды

2)Перераспределение давления, в результате вода во 2м цикле внедряется в

низкопроницаемый слой, работает закон капиллярного вытеснения. Вода внедряется до того, как Р выравняется, как выравнялось – нагнетание возобновляется. Цикл повторяется.

Критерием нестационарного процесса ЦЗ является относительная частота циклов

(7)

Где = 2 – относительная частота циклов;р – рабочая абсолютная частота колебаний расхода;

- коэффициент пьезопроводности, * =mC;

l – расстояние от линии нагнетания до линии отбора; с – коэффициент упругости породы и жидкости.

Относительная частота смены циклов =2 обеспечивает завершение распределения пластового давления и достижения максимальных перетоков жидкости по длине пласта.

vk.com/club152685050 | vk.com/id446425943

Тогда длительность полуцикла будет равна:

(8)

(9)

Анализ формулы (9) показывает, что чем меньше пьезопроводность пласта, т.е. чем хуже упругая характеристика породы, тем большей должна быть рабочая частота циклов.

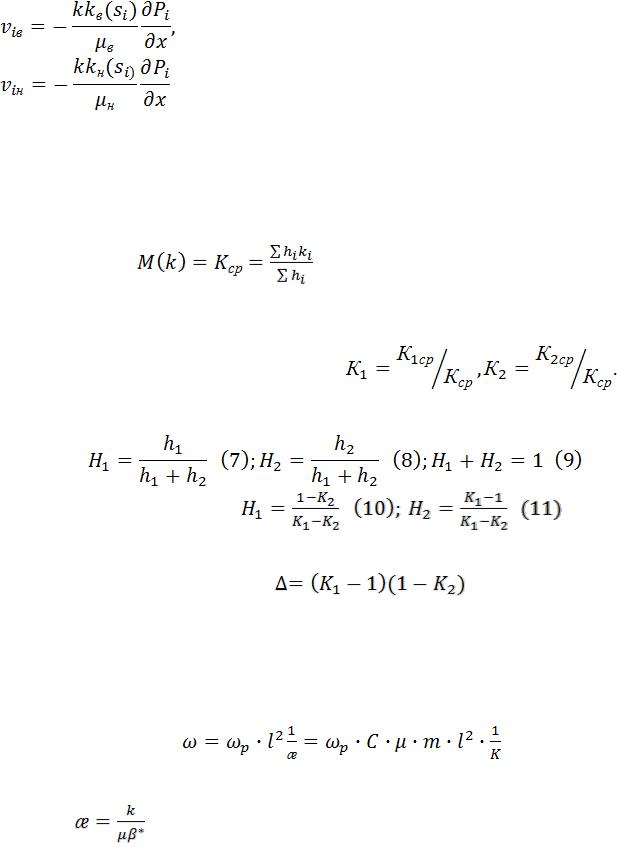

Расчетная диаграмма длительности полуциклов ЦЗ в зависимости от расстояния между линиями нагнетания и отбора l и пьезопроводность коллектора æ показана на рис.

1.

Расчетная дополнительная добыча нефти от ЦЗ в зависимости от относительного времени начала процесса. Видно, что чем позже начинается ЦЗ, тем меньше прирост в добыче нефти. Положительным фактором является неоднородность пластов. В более неоднородном пласте прирост дебита выше (рис. 3.) Чем выше мера неоднор-ти, тем прирост дебита больше (но незначит)

Рисунок 1. Диаграмма определения длительности полуциклов ЦЗ

vk.com/club152685050 | vk.com/id446425943

Тепловые методы увеличения нефтеотдачи продуктивных пластов

Тепловые методы извлечения нефти из продуктивных пластов в настоящее время рассматриваются как одно из важнейших направлений разработки нефтяных месторождений со средней и высокой вязкостью нефти. Это обусловлено современным состоянием классификации запасов нефти, так и огромным количеством открытых и пока еще не разрабатываемых залежей высоковязких нефтей и битумов. По нашим оценкам в мире открыто таких запасов в количестве около 1 трилл.т. Они находятся в основном (более 50 %) в Канаде, Венесуэлле, США и России.

Сущность теплового воздействия на пласт с целью добычи нефти состоит с одной стороны во введении (создании) и переносе тепловой энергии по пласту, а с другой – в отборе нефти из пласта. Таким образом, здесь соприкасаются две области науки – термодинамика и подземная гидравлика.

Используемый источник пластовой энергии, способ подвода тепла к пласту и характер применяемого теплоносителя существенно влияют на технологию тепловой обработки залежи.

Принципиально существует два основных направления данной технологии: первое

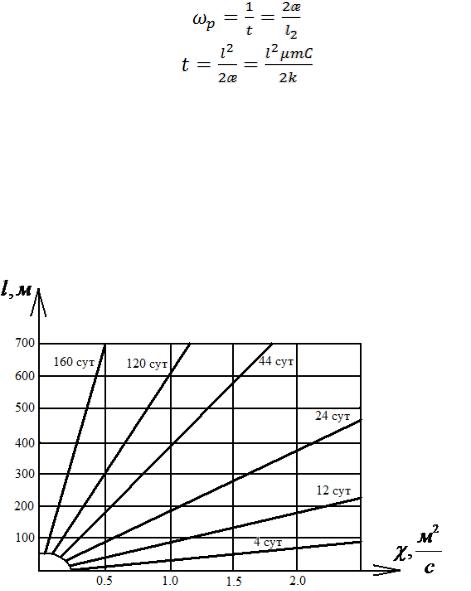

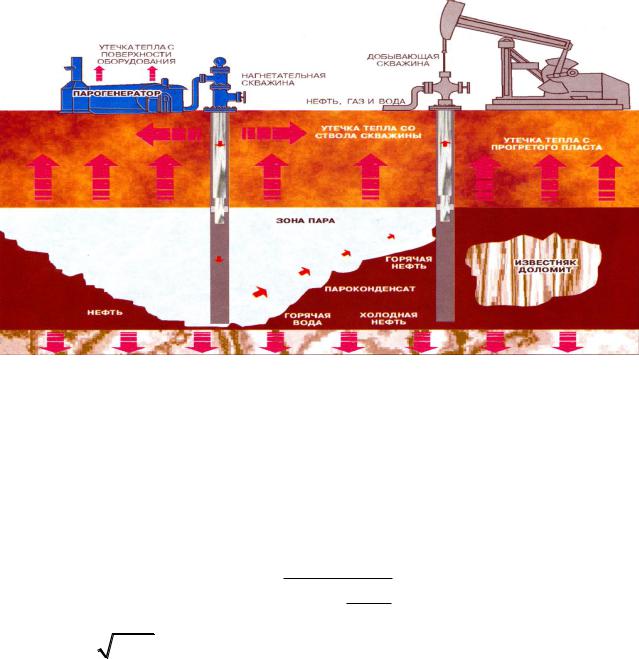

– закачка в пласт теплоносителя, получаемого на поверхности – это закачка горячей воды, пара и парогаза. (рисунок 1) Генератором тепла являются водогрейная установка и парогенераторы (рисунок 2); второе – генерация тепла в пласте за счет окисления нефти кислородом закачиваемого воздуха – метод внутрипластового горения.

Рисунок 1. Вытеснение нефти паром и горячей водой.

Третьим развивающимся направлением является применение термохимических технологий – воздействие на нефтесодержащий пласт теплом и химическими реагентами.

Основой тепловых методов составляют следующие эффекты, определяющие механизм нефтеотдачи:

резкое снижение вязкости нефти при увеличении температуры;

изменение структурно-механических свойств фильтрующихся жидкостей;

уменьшение поверхностного натяжения на границе фаз и снижение толщины граничного слоя;

изменение смачиваемости и водонасыщенности;

vk.com/club152685050 | vk.com/id446425943

увеличение коэффициентов вытеснения нефти и охвата пласта воздействием.

Рисунок 2. Парогенераторы

Преимущества и недостатки тепловых методов.

Кпреимуществам тепловых технологий следует отнести:

вовлечение в разработку залежей, которые не могут быть эффективно выработаны традиционными методами. Это основное преимущество метода;

повышение нефтеотдачи пластов, в том числе и обводнившихся;

возможность применения, как для терригенных, так и карбонатных пластов. Недостатками тепловых технологий являются:

требуются дополнительные звтраты на добычу нефти по сравнению с традиционными технологиями нефтеизвлечения. Так при закачке пара на производство 12 тонн пара необходимо израсходовать (сжечь) 1 тонну нефти;

неполное использование введенного в пласт и генерированного в нем тепла;

значительные (20 % и более) потери тепла за счет теплопроводности горных пород. Причем с уменьшением скорости ввода тепла теплопотери увеличиваются;

возможность применения при существующих технических возможностях до глубины порядка 1500 м.

Эффективность тепловых технологий зависит, как от природных, так и технологических факторов.

К природным факторам относится правильный выбор объектов для осуществления технологии.

Технологические факторы включают:

vk.com/club152685050 | vk.com/id446425943

темп закачки теплоносителя, с увеличением темпа ввода теплоносителя в пласт нефтеотдача пласта увеличивается;

применение тепловых оторочек. Проблема состоит в обосновании оптимального размера оторочки, который обеспечит экономически выгодные условия процесса нефтеизвлечения;

исключение потерь тепла в окружающие горные породы.

Остановимся на вышеуказанных технологиях более подробно.

Как говорилось выше теплоносителем могут быть горячая вода, пар и парогаз. Механизм нефтеотдачи при закачке теплоносителя гораздо сложнее, чем при

традиционном методе заводнения. Это обусловлено проявлением следующих физических явлений:

1.Существенное снижение вязкости пластовой нефти при увеличении температуры;

2.Увеличение объема нефти в пласте за счет термического расширения;

3.Увеличение проницаемости коллекторов за счет обратного растворения в нефти отложений парафина и смол;

4.Увеличение охвата пласта воздействием за счет процесса теплопередачи;

5.Увеличение дебитов скважин по нефти;

6.Предотвращение охлаждения прискважинной зоны пласта в случае заводнения холодной водой залежей высокопарафинистой нефти.

Метод закачки горячей воды был предложен еще в 1950-х годах, негнетание в пласт горячей воды для увеличения нефтеотдачи характеризуется незначительными объемами внедрения и в основном на неглубоких залежах нефти.

Распределение температуры и водонасыщенности в пласте при закачке горячей воды показано на рис 3:

Рисунок 3. Распределение температуры и водонасыщенности в пласте при закачке горячей воды.

При закачке горячей воды в пласте выделяется две температурные зоны: с температурой выше

vk.com/club152685050 | vk.com/id446425943

начальной пластовой температуры (зона 1) и с температурой, равной начальной пластовой (зона 2).

Водонасыщенность первой зоны является функцией температуры - |

Sв |

f |

T . |

Технологический эффект определяется площадью между кривой |

Sв f T и |

||||||

кривой насыщенности пласта по Бакли-Леверетту - |

S |

в |

f |

|

x |

. |

Во второй зоне |

|

|

|

|||||

происходит в соответствии с теорией непоршневого вытеснения нефти водой.

|

|

Нефтеотдачу пласта можно оценить по следующему соотношению: |

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

S S |

|

|

|

н |

|

|

T T |

|

S |

|

|

|

ск |

|

m |

T |

|

|||

|

|

|

|

|

|

|

|

|

1 |

|

|

1 |

|

|

||||||||||||

|

|

|

|

охв |

|

|

св |

|

|

рас |

|

0 |

|

|

|

|

|

темп |

|

|

|

|

|

|

|

|

г.в. |

|

|

|

|

|

|

1 S |

|

|

|

|

|

|

|

|

m 1 S |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

св |

|

|

|

|

|

|

|

св |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

T |

|

0 |

|

S |

- средняя водонасыщенность пласта, доли ед.; |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

||||||||||||||

T |

- средняя пообъему температура в пласте, 0С. |

|

|

|

|

|

|

|||||||||||||

Последовательность расчета нефтеотдачи является следующей: |

|

|

|

|

||||||||||||||||

|

1. Строится зависимость распределения водонасыщенности по координате x, |

|||||||||||||||||||

|

т.е. |

S |

в |

f |

|

x,T |

|

по формуле: |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

df S |

t |

t |

dt |

|

|

S |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

x |

св |

||||

|

|

|

|

m |

|

|

dS |

|

f S |

t |

0 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

0 1 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

f |

|

S |

|

|

k |

н |

S |

; |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

k |

|

S |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S – водонасыщенность;

x0 Scв 0 т.к.

S |

cв |

const |

|

|

t |

- функция отношения вязкостей воды и нефти |

|

времени.

2. Задаваясь величиной водонасыщенности S, определяют

от температуры во

ее местоположение

на

S

оси

X для

f x

различных моментов времени t и строят зависимость

.

3.Зная начальное и текущее распределение водонасыщенности, определяют количество вытесненной из пласта нефти и нефтеотдачу при закачке горячей воды.

При закачке воды с температурой, равной пластовой нефтеотдача пласта составит:

г.в. охв S Sсв

Технология закачки пара (рисунок 4) применяется для залежей нефти вязкостью более 10-12 мПа с начала 1950-х годов. Рабочим агентом является пар, получаемый с помощью поверхностных парогенераторов.

vk.com/club152685050 | vk.com/id446425943

Рисунок 3. Нагнетание пара

|

Энтальпия (теплосодержание) двухфазной пароводяной смеси равна: |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

xH |

|

H |

|

xL |

||||

|

|

|

|

H 1 x |

|

H |

в |

п |

в |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где |

L |

H |

п |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

x – степень сухости пара; |

Hв , Hп |

- энтальпия воды и пара соответственно; L – скрытая |

||||||||||||||||||

теплота парообразования. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Степень сухости пара на забое в зависимости от степени пара на устье можно |

|||||||||||||||||||

определить по формуле: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

X |

|

|

X |

|

|

2 |

|

T H |

|

||||||

|

|

|

|

|

|

|

|

оп |

п |

|

|

|||||||||

|

|

|

|

|

|

з |

|

|

|

у |

|

|

|

|

|

|

d |

t |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

q r |

ln |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

п |

п |

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

скв |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

d t 4 опt |

; T Tпар Tср |

|

|

|

|

|

|

||||||||||||

r |

- скрытая теплота парообразования, кДж/кг; |

|

|

|

|

|

|

|

||||||||||||

п |

|

|

|

|

|

|

|

|||||||||||||

H – глубина скважины, м; t – время.

vk.com/club152685050 | vk.com/id446425943

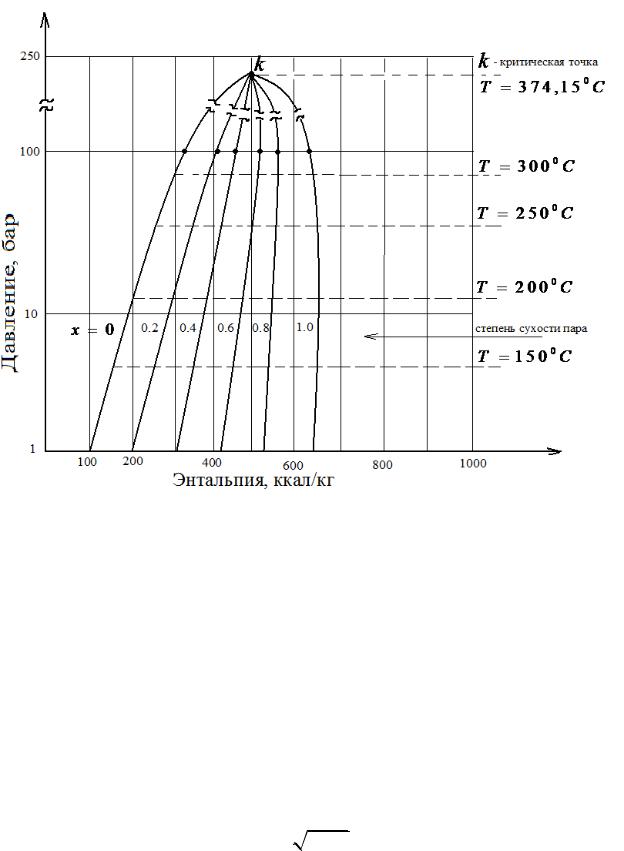

Характер зависимости энтальпии водяного пара в фунуции давления и степени сухости показана на рис. 5:

Рисунок 5. Характер зависимости энтальпии водяного пара от давления и степени сухости.

Из представленных данных видно, что:

в интервале давлений от 10 до70 бар при x=1 энтальпия водяного пара практически неизменна и составляет около 665 ккал/кг с точностью до 1%;

энтальпия смеси для x=0.8 постоянна при давлениях от 25 до 100 бар и составляет 585 ккал/кг;

увеличенные теплосодержания смеси с возрастанием давления не очень существенно и не оправдывает риска на повышение термонапряженности

конструкции парогенератора.

Закачка пара в пласты осуществляется по различным технологиям:

непрерывная закачка пара;

создание в пласте оторочки пара и продвижение ее по пласту водой;

циклические паротепловые обработки ПЗП добывающих скважин;

закачка пара с добавкой растворителя и химических реагентов.

Определить фазовое состояние теплоносителя на забое нагнетательной скважины, можно по формуле Руша:

tкип 100 4 10P , [0С]

10P , [0С]

vk.com/club152685050 | vk.com/id446425943

Если фактическая

T |

|

пл |

|

расчетнойt |

кип |

|

, то на забое скважины находится

горячая вода, а не пар.

Условия применения паротеплового воздействия на пласты.

Механизм нефтеотдачи при паротепловом воздействии (ПТВ) достаточно сложный и зависит от применяемой технологической схемы. Ограничительным фактором является глубина залегания продуктивного пласта, так как из-за теплопотерь в окружающие породы на забой скважины будет поступать вода с температурой ниже пластовой.

Условия применения ПТВ вырабатывались на основании опыта как отечественного, так и зарубежного и, в первую очередь, США. Рассмотрим основные общепризнанные критерии применения ПТВ.

1.Глубина залегания пласта.

Диапазон предельных глубин составляет 1000-1200 м.

Дальнейшее увеличение глубины приводит к необходимости создания теплоэнергитического оборудования высокого давления. Глубина 1500 м по-видимому, является предельной для существующей схемы доставки: парогенераторпаропровод – НКТ - пласт.

2.Толщина пласта.

При небольших (около 5 м) толщинах охват пласта ПТВ является максимальным, а потери тепла в кровлю и подошву являются наибольшими.

Из-за непроизводительных потерь тепла эффективность процесса снижается. С увеличением толщины пласта потери тепла в кровлю и подошву уменьшаются, и введенное тепло используется в основном внутри пласта.

В США закачка пара осуществляется при толщинах пласта 15-75 м.

3.Плотность сетки скважин.

Это один из основных технологических параметров, определяющий все техникоэкономические показатели разработки. С ростом глубины залегания пласта плотность сетки скважин смещается в сторону уплотнения. Обычно технология осуществляется по площадной системе (5 и 7-ми точечная) при площади элементов 2-45 га и расстоянии между скважинами 20-90 м.

4.Свойства пластовой нефти.

Технология ПТВ эффективна при плотности нефти в пластовых условиях более 880 кг/м3 (до 950-970 кг/м3) и вязкости до 1500 мПа*с.

5.Свойства коллектора.

Отечественный и зарубежный опыт показывает, что технология ПТВ пригодна для применения как в терригенных, так и карбонатных коллекторах. Однако в сложнопостроенных карбонатных пластах ее применение ограничено вследствии наличия

трещин.

Диапазон проницаемости коллектора по реализованным проектам составляет (0.2-1.5)10-

12м2, а начальной нефтенасыщенности – 0.6-0.75.

Пористость объектов определяет объем жидкости в пласте и, следовательно, объем порового пространства, который должен прогреваться. Для терригенных коллекторов она составляет - 18-39 %, для карбонатных – до 12 %.

6.Особенности геологического строения залежи.

Изолированность залежи предотвращает распространение теплоносителя в другие зоны.

7.Пластовое давление.

По возможности оно должно быть большим, но хорошие результаты были получены и при 7-8 МПа.

Наличие режима растворенного газа является благоприяным фактором при ПТВ.

8.Эффективность вытеснения нефти превышает 0,8, а КИН – 0,6-0,7.

vk.com/club152685050 | vk.com/id446425943

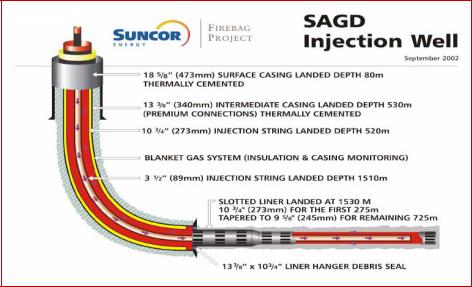

В последнее время довольно известна становится технология гравитационного дренажа SAGD, рис. 6.

Рисунок 6.

Суть данной технологии заключается в бурении двух параллельных горизонтальных скважин на расстоянии 5 м или менее, которые располагаются вертикально одна над другой, рис. 7.

Рисунок 7.

Рисунок 8. Добывающая скважина SAGD

vk.com/club152685050 | vk.com/id446425943

Рисунок 9.

Нагнетательная скважина SAGD.

Оптимальные условия для применения данной

технологии:

Мощность песка: от 20 до 40 метров;

Пористость: между 33% и 34%;

Насыщение нефтью: между 80% и 90%;

Хорошая вертикальная проницаемость.

Методы повышения эффективности технологии SAGD

Использование наблюдательных скважин;

Сейсмика в формате 3D и 4D.

Преимущества SAGD являются следующие аспекты:

При правильных условиях может обеспечивать добычу на уровне 50% или более от начальных геологических запасов;

Процесс непрерывной добычи.

Недостатки SAGD:

Необходимо наличие чистых непрерывных песков для достижения высокого уровня добычи.

vk.com/club152685050 | vk.com/id446425943

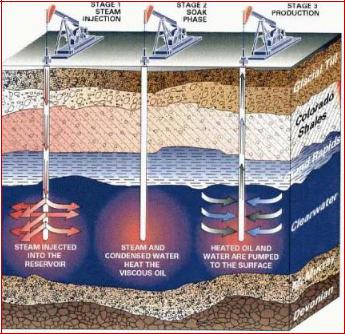

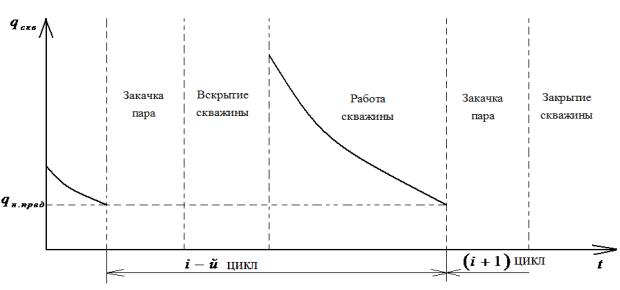

Циклическое паротепловое воздействие на пласт

Циклическое воздействие на продуктивные пласты паром проводится в добывающих скважинах на залежах высокой вязкости нефти. При этом существует ряд технологий: обычные паротепловые обработки скважин (ПТОС), показанные на рисунке 1; термоциклическое воздействие, блоко-циклическое воздействие (с изменением направления движения пара) и др.

Рисунок 1. Паро-циклические обработки скважины

Cyclic Steam Stimulation (CSS).

Технология |

|

ПТОС |

|

заключается |

в |

проведении |

|

следующих операций: |

|

|

|

Пар |

нагнетается |

в |

|

добывающую скважину в течение нескольких недель;

После окончания закачки пара скважина переводится в режим добычи. Нагретая нефть откачивается насосами на поверхность;

Цикл повторяется всякий раз, когда уровень добычи падает;

На старых месторождениях один цикл может проводиться в течение > 24 месяцев.

На основании отечественного и мирового опыта экономически целесообразными являются 5-6 циклов.

Преимущества CSS:

Требуется 1 ствол скважины, что сокращает капитальные вложения;

Подходит для более тонких переслаивающихся пластов, которые не подходят для использования технологии SAGD;

Часто используется при кустовом бурении. Недостатки CSS:

Более низкие уровни добычи по сравнению с технологией SAGD;

Прерывистый режим добычи.

vk.com/club152685050 | vk.com/id446425943

Технологический процесс при ПТОС показан на рис. 2:

Рисунок 2. Схема технологического процесса при паротепловых обработках добывающих скважин.

Критериями применения ПТОС являются:

плотность сетки скважин – до 2 га/скв;

толщина пласта – более 10 м;

нефтесодержание коллектора – более 0.5;

вязкость нефти – более 30 мПас.5).

Блочно-циклическое воздействие осуществляется по следующей схеме. Месторождения разбивается на блоки. Закачка пара осуществляется в скважины,

расположение в шахматном порядке. При этом предусматривается:

закачка пара в паронагнетательные скважины;

закрытие скважины для завершения процесса капиллярной пропитки низкопроницаемых разностейпласта;

изменение направления движения пара за счет перевода паронагнетательных скважин в добывающие и наоборот;

регулирование работы скважин.

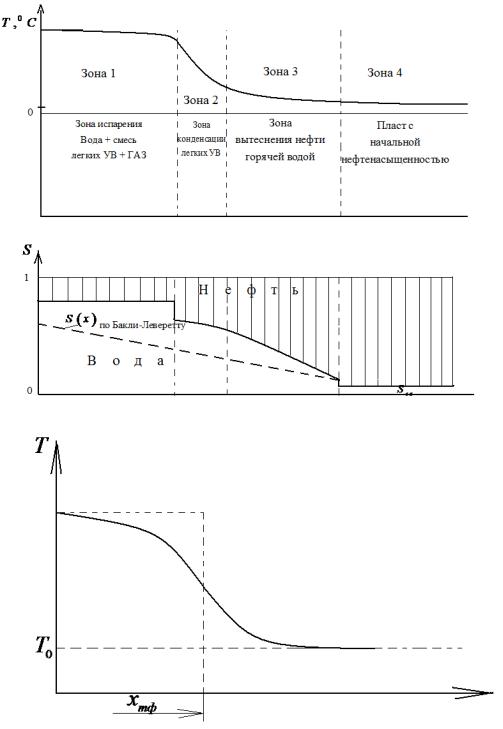

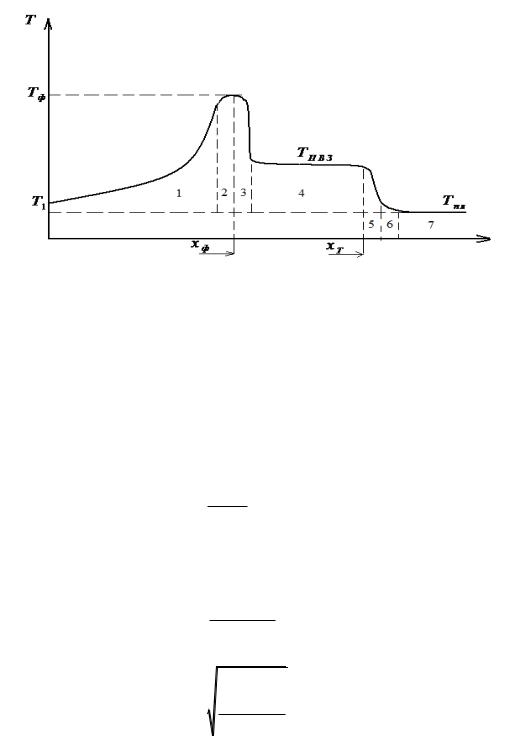

Схема распределения температуры в линейном пласте при закачке пара показана на рис.3:

vk.com/club152685050 | vk.com/id446425943

Рисунок 3. Распределение температуры в пласте при закачке пара.

Рисунок 4. Распределение температуры в пласте при закачке пара

vk.com/club152685050 | vk.com/id446425943

Внутрипластовое горение

Метод внутрипластового горения для извлечения тяжелых высоковязких нефтей связывают с идеей Д.И.Менделеева о подземной газификации углей, высказанной в 1888 году.

Государственного исследовательского нефтяного института (ГИНИ) было установлено, что:

1.Нефтенасыщенный пласт песчаника можно поджечь;

2.Процесс окисления нефти можно поддерживать путем закачки воздуха;

3.Зону горения можно перемещать по пласту;

4.Пласт, подверженный горению полностью отдает нефть.

Первые попытки осуществить процесс внутрипластового горения были предприняты в 1934 году сотрудниками ГИНИ А.Б.Шейнманом и К.К.Дубровай на Нефтяно-Ширванском месторождении Краснодарского края по рекомендации И.М.Губкина.

Месторождение было открыто в 1909 году. Глубина залегания продуктивного горизонта «Е» составляла 75-80 м. Коллектор был представлен песками и имел толщину 12-19,5 м. Начальные дебиты были высокие. Скважины работали фонтанным способом. Плотность нефти равнялась 847 кг/м3. Всего было пробурено 124 скважин. К 1926 году месторождение истощилось.

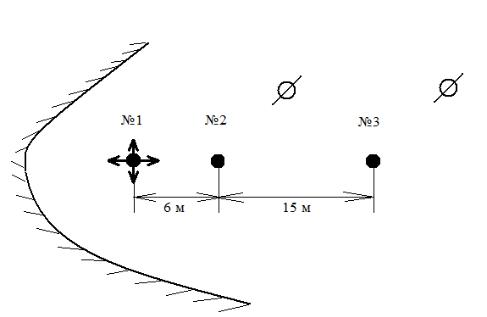

Для проведения опытных работ был выбран участок площадью 4 га, на котором находилось 2 скважины.

Затем пробурили еще 3 скв., глубиной 100 м: нагнетательную и две на расстоянии 6 и 21 м от нее к востоку по прямой линии. С целью проведения пробного испытания на площади участка пробурили 5 скв. глубиной 5-6 м на пласт ”Ширванские колодцы”, толщиной около 15 м. Так как пробные испытания прошли успешно, то затем перешли на более объект – горизонт Е.

Схема опытного участка показана на рис. 1:

Рисунок 1. Схема опытного участка по испытанию процесса внутрипластового горения на Нефтяно-Ширванском месторождении (горизонт Е).

Все три новые скважины до начала процесса были “сухие”.

Техническое обеспечение работ включало компрессорную станцию с тремя компрессорами производительностью 7190 м3/сут каждый, вакуум – станцию (2 вакуумнасоса).

vk.com/club152685050 | vk.com/id446425943

Согласно технологии, сообщаемость между нагнетательной скважиной №1 и добывающей №3 установилась путем закачки воздуха в нагнетательную скважину и отсоса из двух других (№2 и №3).

Для зажигания пласта после достижения сообщаемости между скважинами использовали три технологии:

зажигание древесным углем (угольные брикеты в количестве 60-70 кг и закачке воздуха с расходом 550-600 м3/час);

углем с подачей жидкого топлива;

нагретыми до 250-300 0С газами из устьевой топки.

Вначале окислительного процесса судили по росту устьевого давления в нагнетательной скважине и снижении концентрации кислорода в газе из скв.№2.

Врезультате в скв.№3 был получен столб нефти высотой 4 м, который восстанавливался после оттартывания. Из скв.№2 и №3 был получен газ и дистилляты. В 1 м3 газа содержалось от 200 до 230 г бензина.

Процесс ВГ на опытном участке был остановлен из-за ограниченных технических возможностей.

Результаты этого промыслового эксперимента оцениваются как крупное научнотехническое достижение и первый в мире практический опыт осуществления технологии внутрипластового горения несмотря на то, что в полной мере задачи эксперимента решить не удалось.

Главный результат работ состоял в том, что процесс внутрипластового горения возможен и технически осуществим в залежах тяжелой нефти.

Горение - это процесс окисления. В пласте происходит беспламенное горение. Скорость реакции окисления нефти кислородом воздуха W описывается законом Аррениуса (1889г.):

W A |

P |

n exp |

|

|

E |

kf |

|

, |

(1) |

|

|

|

|||||||

0 |

02 |

|

|

RT |

|

|

|

||

|

|

|

|

|

|

|

|

|

кгО2

где W – скорость реакции окисления, кгНефти с ;

А0 – предэкспоненциальный множитель, |

кг |

; |

|

||

кгМПа с |

vk.com/club152685050 | vk.com/id446425943

P02 – парциальное давление кислорода; n – показатель степени, доли ед.;

E – энергия активации, [кДж/кг];

R – универсальная газовая постоянная, равная 8.31441

кДж кг

;

T- температура, К;

f – степень окисленности нефти, доли ед;

k- коэффициент, учитывающий влияние степени окисленности нефти.

При этом следует иметь в виду, что топливом при ВГ является кокс, т.к. остальные компоненты нефти переходят в газообразную фазу и уносятся газами горения.

Стехиометрическое уравнение горения по Бенхаму и Поэттману имеет вид:

где

CH |

|

|

2m |

n |

|

||

|

|

|

2m |

m |

числомолейСО |

|

2 |

||

|

||

|

числомолейСО |

1 |

|

n |

|

O |

|

m |

|

CO |

|

1 |

|

CO |

|

|

|

|

|

|

|

|

|

||||

2 |

|

|

2 |

|

2 |

|

|

|||||

|

4 |

|

m 1 |

|

|

m 1 |

|

|

||||

в продуктах горения;

n 2

H |

O |

2 |

|

,

(2)

n HC - отношение числа атомов водорода к числу атомов углерода;

Из уравнения следует, что для сгорания 1 кг кокса требуется 0 кг/молей О2.

|

|

2m 1 |

|

n |

|

|

|

2m 2 |

4 |

|

|

0 |

|

|

, |

||

12 n |

|

||||

|

|

|

|

||

где (12+n) – молярная масса группы СНn;

0 |

- стехиометрический коэффициент |

(3)

Количество воздуха в стандартных условиях, требуемое содержащей qт кг кокса, равно:

|

|

22.4 |

|

2m 1 |

|

n |

|

q |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

2m 2 |

|

4 |

T |

|

|

22.4q |

||||

|

|

|

|

|

|

|

|

|

|||||

R |

|

|

|

|

|

|

|

|

T |

||||

|

a a 12 n |

|

|

0 |

|

|

12 |

||||||

воз |

|

|

|

|

|

a a |

|

||||||

|

|

|

|

|

|

|

2 |

||||||

|

|

|

1 |

2 |

|

|

|

|

|

|

1 |

|

|

для выжигания 1 м3 породы,

n |

, |

(4) |

|

|

где a1 – содержание кислорода в воздухе; a2 - степень использования кислорода; Rвоз – удельный расход воздуха.

В большинстве случаев при сухом ВТ Rвоз=300-500 м3/кг, а 0 2 2.5 м3 .

кг

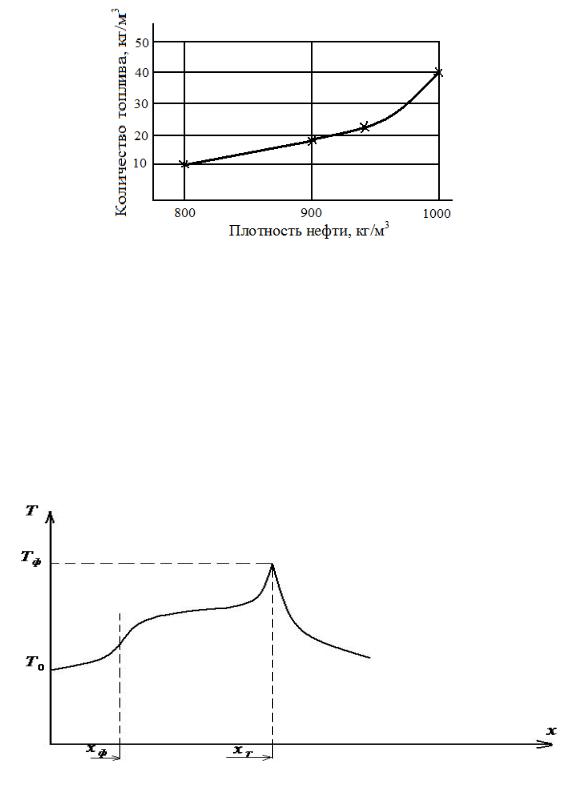

По результатам экспериментальных исследований концентрация кокса в нефти увеличивается с ростом плотности и имеет зависимость, характер который показан на рис.2:

vk.com/club152685050 | vk.com/id446425943

Рисунок 2. Концентрация топлива в нефти.

Область, где происходит непосредственно окислительная реакция по размерам является, небольшой и по фактическим замерам в процессе опытно-промышленных работ на месторождении Павлова Гора в Краснодарском крае составляет около 0.5 м. Эту зону считалось «фронтом горения». Минимальная скорость «фронта горения» для поддержания окислительной реакции должна быть более 0.02-0.05 м/сут.

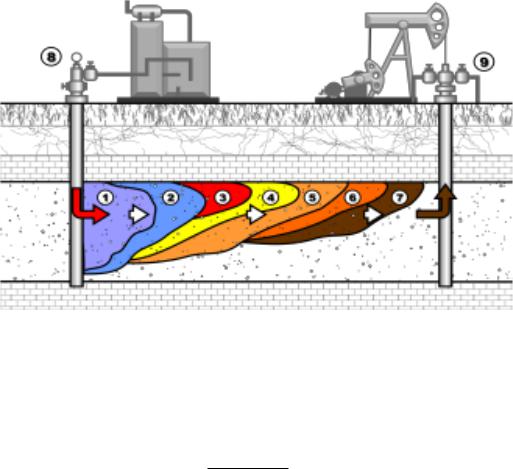

Существует несколько технологий реализации внутрипластового горения. Вопервых, ВГ бывает прямоточным, когда векторы перемещения фронта горения и закачиваемого воздуха совпадают, и противоточным, когда указанные векторы направлены в противоположные стороны. Во-вторых, ВГ может реализоваться как сухое (закачивается в пласт только воздух), влажное (вместе с воздухом в пласт закачивают воду в количестве 1-3 л/м3 – этот показатель называется водовоздушным отношением) и сверхвлажное (вместе с воздухом закачивается вода в количестве более 3 л/м3).

Рисунок 3. Распределение температуры в пласте при сухом внутрипластовом горении.

vk.com/club152685050 | vk.com/id446425943

Рисунок 4. Распределение температуры в пласте при влажном внутрипластовом горении.

1 – выгоревшая зона, 2 – зона фронта горения, 3 – зона коксообразования, 4 – высокотемпературная пароводяная зона, 5 – зона конденсации легких УВ, 6 – зона конденсации воды, 7 – область фильтрации газообразных продуктов горения при начальной пластовой температуре.

При сухом внутрипластовом горении в нагнетательную скважину закачивается только воздух. В пласте за фронтом горения остается большое количество генерированного тепла, на производство которого затрачено определенное количество окислителя и которое не используется для реализации технологии. Изменение температуры в пласте при сухом ВГ показано на рис.4.

Скорость перемещения фронта горения в прямолинейном пласте равна:

где

|

ф |

|

q |

|

, |

|

воз |

||||

|

|

|

|

||

|

|

|

R |

bh |

|

|

|

|

воз |

|

|

qвоз |

- расход воздуха, b – ширина пласта, h – толщина пласта. |

||||

Положение фронта в любой момент времени t находится из выражения:

(5)

|

t |

|

t dt |

|

|

|

q |

||

|

воз |

|

|

|

xф |

0 |

|

|

, |

|

R |

|

||

|

|

|

bh |

|

|

|

воз |

|

|

Для радиального пласта радиус фронта горения составит:

(6)

|

|

t |

|

|

|

|

|

|

q |

t |

dt |

r |

|

воз |

|

|

|

0 |

|

|

|

||

|

|

|

|

|

|

ф |

|

|

R |

h |

|

|

|

|

|||

|

|

|

|

воз |

|

,

(7)

Скорость фронта тепловой конвекции T равна:

|

|

dxT |

|

своз воз воз |

, |

(8) |

|

своз воз сгп гп 1 m |

|||||

Т |

|

dt |

|

|

|

|

|

|

|

|

|

Если воздух считать идеальным газом, то

где

|

0воз |

, |

воз |

|

|

0воз 0воз воз воз , |

(9) |

- плотность воздуха при стандартных пластовых условиях соответственно.

Так как произведение своз воз мало, то им можно пренебречь. Тогда соотношение скоростей будет равно:

vk.com/club152685050 | vk.com/id446425943

|

|

с |

|

|

|

|

|

ф |

|

гп |

|

гп |

|

||

|

|

|

|

||||

|

|

R |

с |

|

|

|

воз |

Т |

|

воз |

воз |

|

|||

(10)

Оценим численно это соотношение, приняв

с |

|

гп |

гп |

|

2.5 10 |

3 |

|

кДж |

|

3 |

К |

м |

|

, пористость m=0.2,

R |

300 |

м3 |

, |

с |

|

|

1 |

кДж |

. В результате получаем, что скорость фронта горения |

м3 |

|

м3 К |

|||||||

воз |

|

|

воз |

|

воз |

|

|

превышает скорость фронта тепловой конвекции в 6.7 раз. Это подтверждает вывод о том, что за фронтом горения остается большое количество тепла.

По результатам работ на месторождении Павлова Гора затраты на закачку воздуха составили около 30 % всех расходов на осуществление технологии. Поэтому ускорение конвективного переноса тепла в область фронта горения существенно улучшает показатели процесса. Это достигается закачкой воды вместе с окислителем. Доля воды в закачиваемом воздухе называется водовоздушным отношением ( ВВО ), а сама технология

– влажным ВГ. Эффект от закачки воды с окислителем заключается в увеличении теплоемкости окислителя. Распределение температуры в пласте при ВВГ показано на рис.13. Для ВВГ водовоздушное отношение составляет 1-3 л/м3.

По аналогии с технологией сухого горения для ВВГ будем иметь:

|

|

с |

|

|

1 m с mS |

|

|||||

|

ф |

гп |

|

гп |

|

|

|

в в |

|

|

|

|

|

|

|

|

|

|

|

||||

|

К |

|

R |

с |

|

|

0воз |

с |

|

||

|

|

воз |

|

воз |

|

в в |

ВВО |

|

|||

(11)

Оценим численно соотношение скоростей фронта горения и фронта тепловой конвекции при следующих исходных данных:

с |

в |

в |

4.19 10 |

3 |

кДж |

|

|

|

||

|

3 |

К |

|

|

|

||

|

|

м |

|

,

с |

|

0воз |

воз |

|

1.0 |

кДж |

||

3 |

К |

||

|

|||

|

м |

||

,

S=0.8;

1, |

2,3 10 |

3 |

|

м м

3 3

,

с |

|

гп |

гп |

|

2.5 10 |

3 |

|

кДж |

|

3 |

К |

м |

|

,

R |

300 |

м |

|

||

воз |

|

м |

|

|

3 3

.

В результате получаем: |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ф |

1.72 |

||

для |

ВВО =1, |

|

||||||||

|

|

|

||||||||

|

|

|

|

|

|

|

К |

|

||

|

|

|

|

|

|

|

|

|

||

|

|

ВВО =2, |

|

|

||||||

|

для |

|

|

ф |

0.95 |

|||||

|

|

|||||||||

|

|

|

|

|

|

|

К |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

для |

ВВО =3, |

|

|

ф |

0.66 |

||||

|

|

|||||||||

|

|

|

|

|

|

|

К |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

м |

3 |

|

|

|

|

|

Следовательно, при 2 10 |

3 |

|

, фронт тепловой конвекции опережает фронт горения. |

|||||||

|

|

|||||||||

|

м |

3 |

||||||||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

С увеличением |

водовоздушного отношения, область, где происходит |

|||||||||

окислительная реакция, расширяется и ВВГ переходит в сверхвлажное горение. При высоких значениях ВВО (10-2 м3/м3 и более) кокс не сможет выгореть полностью, что

приводит к снижению температуры в зоне окислительной реакции и прекращению горения.

На современном этапе развития нефтяной промышленности, роль метода внутрипластового горения при разработке месторождений существенно снизилась. Отечественный опыт применения метода ВГ связан с работами на месторождениях Арланском, Павлова Гора, Русском, Ромашкинском, а также в Азербайджане (Хоросаны), в Казахстане. Велик и зарубежный опыт (Япония, Нидерланды, США, Канада, Индия и др.) В настоящее время известно только 7 проектов ВГ: 5 в Индии и 2 в США.

vk.com/club152685050 | vk.com/id446425943

Основными положительными соторонами при внутрипластовом горении являются:

Высокий КИН до 50 %;

Самогенерация тепла в пласте.

Однако есть и отрицательные стороны:

Трудности контроля и управления процессом;

Вязкость <2000;

Проницаемость > 100 мД;

Сложности при наличии газовой шапки;

Чувствительность к неоднородности пласта;

Глубина >100 м;

Нефтенасыщенность > 50%.

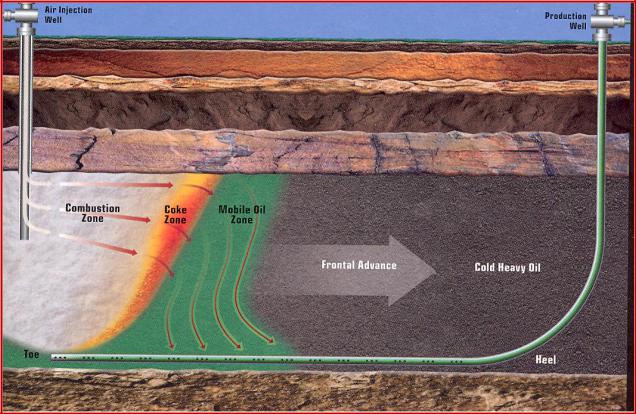

Впоследнее время известная технология внутрипластового горения THAI (Toe-to- Heel Air Injection), показанная на рисунке 5. Основными особенностями данной технологии являются:

Сочетание вертикальной воздухо-нагнетательной скважины с длинной горизонтальной добывающей скважиной;

Пар нагнетается в течение порядка 3-х месяцев, затем проводится закачка воздуха, который вызывает горение или воспламенение (продвижение из расчёта 25 cм в сутки);

vk.com/club152685050 | vk.com/id446425943

Нагрев в пределах от 400 до 600º C вызывает спекание и термический крекинг или облагораживание нефти.

Рисунок 5. Технология внутрипластового горения THAI.

Преимуществами технологии THAI являются следующие аспекты:

Применяется на тонких пластах (>10 м,) когда применение технологии SAGD не эффективно;

Газ в верхней части и вода в нижней части более не являются определяющими факторами;

Тонкие глинистые линзы более уже не являются препятствием, поскольку полученная высокая температура способна преодолеть глину в отличие от технологии SAGD, где глина выступает в роли барьера

vk.com/club152685050 | vk.com/id446425943

Физико-химические методы увеличения нефтеотдачи пластов

Запишем формулу А.П. Крылова для нефтеодачи:

где:

выт

охв

|

|

|

, |

|

в ыт |

охв сетки |

|

|

|

-коэффициент вытеснения нефти рабочим агентом,

-охват пласта по объему процессом вытеснения,

(1)

|

сетки |

- коэффициент |

сетки, |

учитывающий |

дискретное расположение скважин на |

|

|||||

|

|

|

|

|

|

площади. |

|

|

|

||

|

|

Таким образом, |

имеется |

возможность |

повысить нефтеотдачу пласта за счет |

увеличения коэффициентов вытеснения и охвата. Это может быть достигнуто за счет вытеснения глобул нефти в тупиковых зонах, в целиках, обойденных фронтом вытеснения, снижения вязкости нефти, уменьшения капиллярного давления и соотношения вязкостей.

Эта задача может быть решена с помощью физико-химических методов увеличения нефтеотдачи при использовании активных примесей (АП):

ПАВ,

загустителей воды – полимеры,

двуокиси углерода,

мицеллярно-полимерного воздействия.

В конечном итоге достигается снижение остаточной нефтенасыщенности пласта. Физико-химические методы объединены единой идеей и описываются в рамках

единого математического подхода.

Эффект от методов складывается из следующих элементов:

уменьшение поверхностного натяжения на границе фаз;

изменение краевого угла смачивания;

изменение вязкостных характеристик течения.

Метод применения мицеллярных растворов предназначен для использования на залежах малой и средней вязкости и плотности нефти в пластовых условиях, в коллекторах с высокой проницаемостью и нефтенасыщенностью более 0,3.

Мицеллярные растворы – это вещества с очень низкими значениями межфазного натяжения на границе с нефтью и водой. Их можно также использовать и как вторичный, и как третичный метод после заводнения.

Мицеллярный раствор состоит из смеси углеводорода, воды, ПАВ, электролита и содетергента (стабилизатора раствора). Используемые в МЦР ПАВ, в отличие от обычных, имеют две особенности: поверхностную активность и способность образовывать мицеллы. В наибольшей степени образованию МЦР способствуют ПАВ – стабилизаторы эмульсий и пен. Эти ПАВ называются мицеллообразующими или коллоидными.

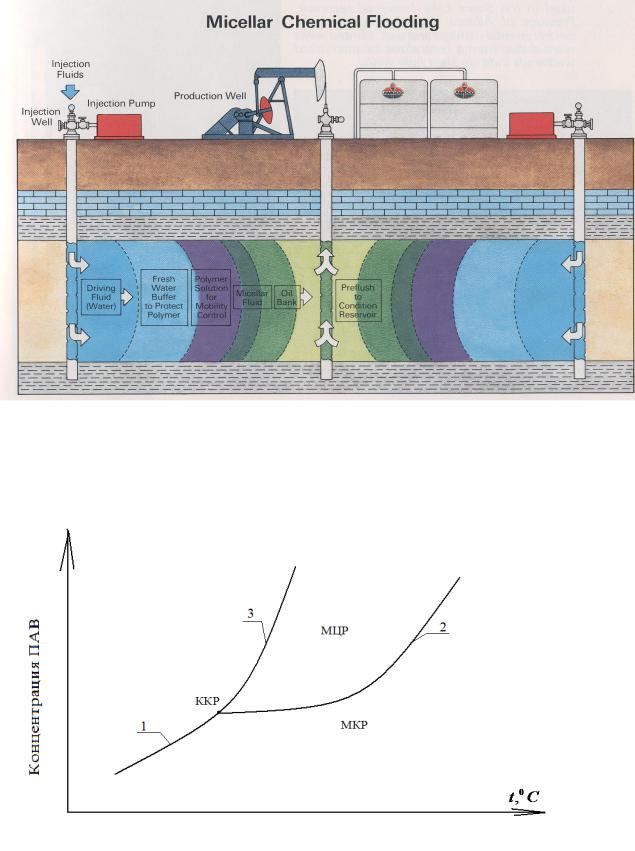

При увеличении концентрации таких ПАВ в растворителе (воде или углеводородах) достигается предел истинной, т.е. молекулярной растворимости. Если обычные вещества после достижения предельной концентрации выделяются в виде отдельной микрофазы (жидкости или осадка), то мицеллообразующие ПАВ в растворителе образуют ассоциаты-мицеллы – термодинамически стабильные системы – микроэмульсии. Вместе с тем система обладает свойствами истинного раствора, т.е. имеет оптическую проницаемость и устойчивость к осадконакоплению. Технология (рисунок 1) предполагает использование оторочки МЦР, продвигаемой по пласту буфером подвижности (полимерные растворы) и водой.

vk.com/club152685050 | vk.com/id446425943

Рисунок 1.

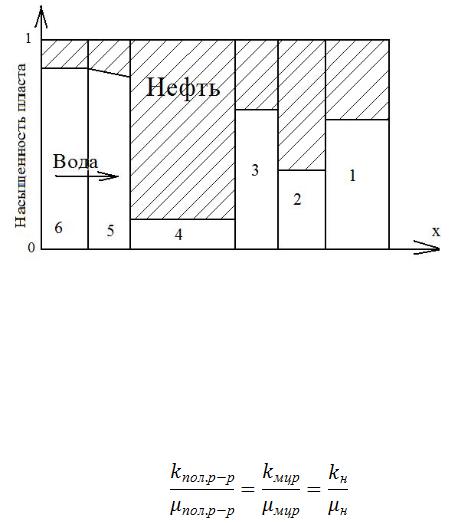

На рис.2 показана гипотетическая диаграмма состояния ПАВ – растворитель в зависимости от температуры. Критическая концентрация мицеллообразования – это точка КРАФТА, линии 1, 2, 3 – линии фазовых переходов.

Рисунок 2. Гипотетическая диаграмма состояния системы ПАВ – растворитель.

vk.com/club152685050 | vk.com/id446425943

1 – линия молекулярной растворимости, 2 – граница между МЦР и молекулярным раствором (МКР), 3 – граница раздела состояний макрофаза ПАВ-МЦР, ККМ – критическая концентрация мицеллообразования – точка Крафта.

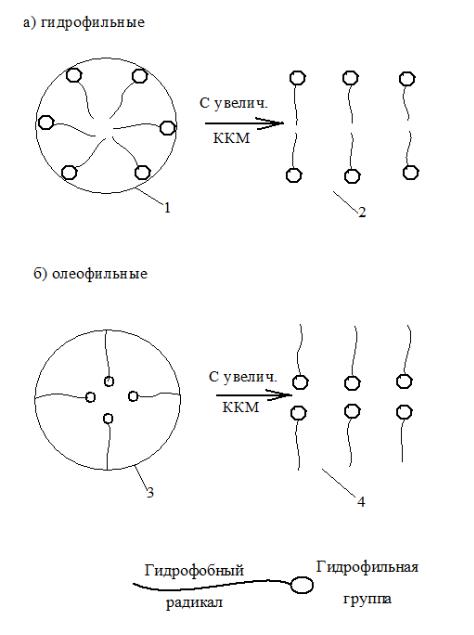

Схема вытеснения нефти МЦР показана на рис. 3:

Рисунок 3. Схема вытеснения нефти МЦР

1 – исходное состояние нефте – и водонасыщенности, 2 – нефтяной вал, 3 – водяной вал, 4

– оторочка МЦР, 5 – буфер подвижности, 6 – вода.

Видно, что в пласте образуются несколько зон, в том числе валы нефти и воды. Для увеличения охвата пласта процессом вытеснения вслед за оторочкой МЦР закачивается буфер подвижности – обычно полимерные растворы. Такая технология называется мицеллярно-полимерным заводнением.

Условием устойчивости процесса вытеснения является соотношение:

(2)

Главной особенностью МЦР является их способность к самобилизации, т.е. самопроизвольному растворению веществ в обычных условиях не растворимых в данном растворителе (нефть растворяется в смеси ПАВ+вода).

Эффективная вязкость МЦР больше, чем отдельных его составляющих.

Мицелла (уменьшительное от латинского mica – крошка, крупинка) – отдельная частица дисперсной фазы золя, т.е. высокодисперсной коллоидной системы с жидкой дисперсной средой.

Мицелла в целом электронейтральна. Она состоит из ядра и поверхностного слоя. У поверхности ядра расположены ионы адсорбционного слоя. В него входят все ионы одного знака и часть ионов другого (противоионы). Остальные противоионы образуют диффузионный слой, окружающий мицеллу в виде ионного облака.

Диффузионный слой препятствует сближению и агрегатированию (сцеплению) частиц в процессе броуновского движения.

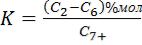

Если обозначить молекулу мицеллообразующего вещества в виде волнистой линии (гидрофобный радикал) с кружочком на конце (гидрофильный радикал), то простейшие структурные типы мицелл можно представить следующими схемами (рис. 4.):

vk.com/club152685050 | vk.com/id446425943

Рисунок 4. Структурные схемы мицелл

1 – сферические мицеллы, 2 – цепочка мицелл.

Системы характеризуются критической концентрацией мицеллообразования. При высоких концентрациях сферические мицеллы (1, 3) превращаются в цепочки (2, 4) при разбавлении обратимо распадаются на составные части.

По результатам лабораторных исследований Д.П. Забродина для осуществления технологии размер оторочки МЦР должен составлять более 5 %, что обеспечивает коэффициент вытеснения нефти водой 100%.

Отрицательными моментами являются:

присутствие солей в пластовой воде и в породе, которая снижает вязкость МЦР;

использование дорогостоящих веществ для приготовления МЦР;

высокие требования к качеству воды – используется только пресная вода, попутная не годится;

раствор устойчив при концентрации NaCl -5-15 г/л;

требуется достаточно высокая плотность сетки скважин – 0,5-2 га/СКВ.

vk.com/club152685050 | vk.com/id446425943

Для приготовления МЦР на скважине используется концентрат.

При закачке МЦР в гидрофильные коллекторы сначала идет вал нефти, а следом вал воды

– оторочка МЦР довытесняет нефть, оставшуюся после заводнения. Существует 4 основных типа МЦР:

Тип I – неравновесный раствор с высокой концентрацией ПАВ, растворим в воде и нефти;

Тип II – уравновешен с нефтью, растворим только в воде (поверхностное натяжение на границе с нефтью - 0,1 -0,001 мН/м, с внешней водяной фазой – 0);

Тип III – уравновешенный с водой и растворим только в нефти с внешней углеводородной фазой;