Утилизации нефтяных шламов-1

.pdfvk.com/club152685050 | vk.com/id446425943

Лекция №34

Утилизации нефтяныхшламов

Общие сведения.

Замедление инвестиционного процесса в нефтяной отрасли, наблюдающееся в настоящее время, неизбежно сопровождается снижением затрат предприятий, направленных на уменьшение техногенной нагрузки на окружающую среду. В результате, количество отходов нефте - газо - добывающей и нефте-газо перерабатывающей промышленности, находящихся в природных экосистемах, непрерывно увеличивается. Вопросы их утилизации на фоне все более жестких правил лицензирования и землеотвода выходят на первый план.

Одним из основных видов отходов нефте-газо- добывающей и нефтегазо перерабатывающей промышленности являются так называемые нефтешламы.

Они образуются при проведении буровых работ, при строительстве скважин, при эксплуатации месторождений, при сборе и подготовке целевой продукции, при её транспортировке и переработке, а также при ремонтных работах, при авариях и катастрофах и различных вспомогательных процессах, сопровождающих добычу углеводородного сырья.

Подобная ситуация объясняется исключительно несовершенством применяемых технологий. В настоящее время в России накоплено несколько десятков миллионов тонн нефтешламов.

Нефтяные шламы по составу чрезвычайно разнообразны и представляют собой сложные системы, состоящие, в основном, из нефтепродуктов, воды и механических примесей.

Нефтепродукты чаще всего представлен!* тяжелыми нефтяными остатками с высоким содержанием асфальтенов, смол и парафинов. Концентрация нефтепродуктов в шламе, как правило, колеблется в пределах от 10 до 65 % мае.

Вода чаше всего представлена либо пластовой, либо сточной модификацией и может содержать H2S, СО2, ПАВ и другие реагенты. Концентрация воды в шламе, как правило, колеблется в пределах от 30 до 85% мае.

Механические примеси чаше всего представлены крошкой породы (коллектора), продуктами коррозии или илом, песком, глиной открытых водоемов. Концентрация механических примесей в шламе, как правило, составляет от

1,3 - 45 % мае.

Нефтяные шламы характеризуются устойчивостью, высокой вязкостью и изменчивостью состава и свойств с течением времени.

В результате, проблема утилизации нефтяных шламов до сих пор полностью не решена.

Согласно классификации, предложенной Ф. Берне и Ж. Кордонье все шламы принято подразделять на:

1.Плавающие (содержание нефти > 50% мае, механических примесей < 5 % мае.)

2.Донные (содержание нефти < 20 % мае., механических примесей > 20 % мае.)

3.Немасляные (содержание нефти < 2 % мае.)

Все остальные шламы рассматриваются как нестабильные, которые с течением времени самопроизвольно перейдут в один из вышеназванных.

Методы утилизации нефтяныхшламов

Выбор метода утилизации шлама, в основнем-, определяется конненурацнен содержшцихся-ыефте- продуктов и их составом.

Все методы утилизации подразделяютея-на- деструктивные и-шдеструктамшые.

Первые связаны с разрушением имеющихся в шламе нефтепродуктов, вторые с их выделением и повторным использованием, либо с непосредственным-иепользовадисм,- либо, наконец; е захоронением.

С ростом содержания в шламе нефтепродуктов более предпочтительным становятся недеструктивные методы, хотя они редко бывают рентабельньшит Н»^егед«жшв» д&нь-дал»недеетрукивнь&методов- в-США уже достигла 49 % от общего объема утилизации шламов; а в Швейцарии, Дании и Японии эта цифра превысила 70 %. Подобная ситуация объясняется тем, что данные методы гарантируют полное обеззараживание шлама

Деструктивные методы

1. Термические методы.

Они, в свою очередь, подразделяются на: сжигание нефтешламов;

испарение нефтешламов с их частичным разложением; полное разложение (пиролиз) нефтешламов.

1.1. Сжигание нефтешламов.

Различают сжигание нефтешламов в исходном состоянии и после смешения с жидкими бытовыми, отхД^ дами. Bo-втором случае (например, фирма Astora-Канада или фирма Enson-США) требуется предварительное обезвоживание, которое осуществляется, как правило, методом отстоя. Подобный подход широкого раснреегране-иия не получил. В первом случае, сжигание осуществляют либо во вращающихся барабанных печах, либо в печах с кипящим слоем теплоносителя, либо в объеме топки с использованием распылительных-фереунек; либо, наконец, в топке с барботажными горелками так называемых многоходовых печах.

Наибольшее распространение получили печи с псевдоолшжонным-слоем и врощающиее» печи.

Первые позволяют перерабатывать шлам с содержанием механических примесей до 20 % мае. В качестве теплоносителя служит кварцевый песок, приводимый в кипящее состояние горячим воздухом. Температура в печи находится в диапазоне 800 —1000°С. Печь оборудуется камерой дожита и кот -лом утилизатором. Зола от дыма отделяется в гидроциклонах.

vk.com/club152685050 | vk.com/id446425943

Вращающиеся печи позволяют перерабатывать шлам с содержанием механических примесей до 70 % мае. и требуют дополнительного топлива. Пени так же снабжены камерами дожита и котлами - утилизаторами. Зола отделяется в гидроцнклонах, дым отмывается в скруббере.

Если печей первого типа сотни, то второго построено только 10, из которых 2 находятся в России на Уфимском НТО им.22 съезда КПСС и в ПО Ангарскнефтеоргсинтез. Причем, на них утилизируется порядка 13,5 тыс.т/год шлама, что составляет ~ 13 % от ежегодно образующегося или .5 % от ликвидируемого за год.

Перейдём к рассмотрению конкретных технологий сжигания нефтешламов.

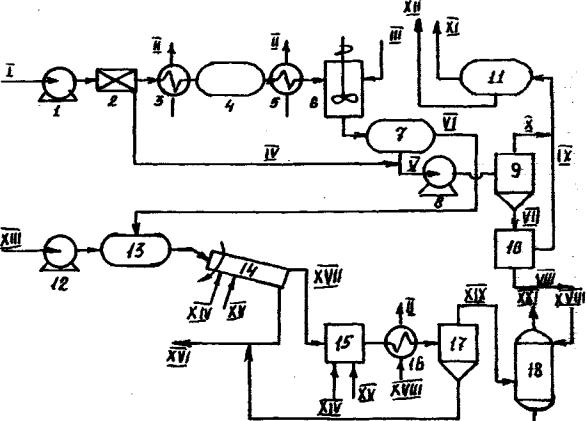

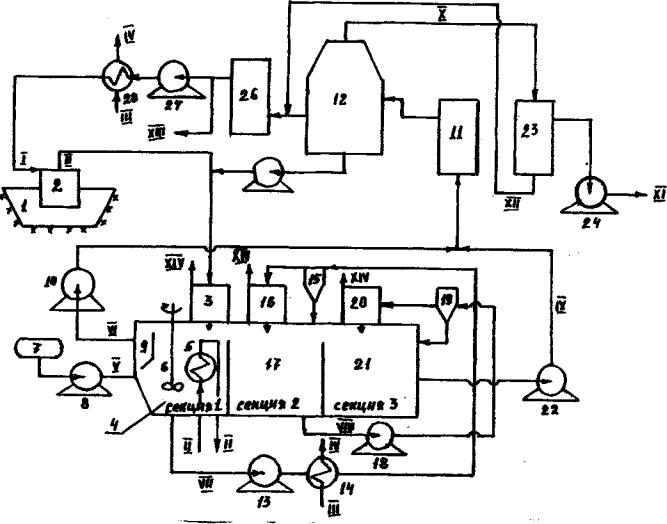

а) Установка КТЛ (БашНИИНП) - рис.141.

XX-*-

Рис. 141. Технологическая схема установки КТЛ

Плавающий юлам (поток I) забирается насосом I и прогоняется через фильтр 2, где от него отделяются наиболее крупные механические примеси, выводимые потоком IV. После фильтра шлам подогревается в паровом теплообменнике 3 и закачивается в сборную емкость 4, откуда забирается но мере надобносгя и после подогрева в паровом подогревателе 5 до температуры порядка 50°С поступает в ёмкость с мешалкой 6, где и обрабатывается реагентом -флокулятором (поток Ш). В качестве флокулятора используется 2 % серная кислота. Обработанный шлам поступает в отстойник 7, где от него отделяются средние механические примеси (поток V). Оставшаяся жидкость сбрасывается в линию дойного шлама. Крупные и средние механические примеси забираются насосом 8 и прогоняются через гидроциклон 9, где от них дополнительно отжимается жидкость (поток X). После чего, механические примеси окончательно высушивают в центрифуге 10 и потоком VIII направляют на захоронение. Отжатая в центрифуге жидкость (поток IX) вместе с жидкостью с гидроциклона направляется в отстойник 11 где и разделяется на воду и нефть. После удаления механических примесей разделение протекает относительно легко. Отстоявшаяся вода (поток XI) сбрасывается в товарную нефть, а вода (поток ХП) откачивается на УКПСВ.

Данный шлам (поток ХШ) с помощью насоса 12 откачивается в топливную ёмкость 13; туда же поступает жидкость из отстойника 7. Образовавшаяся смесь подается во вращающуюся печь 14, куда в качестве топлива поступает газ (поток XIV), а в качестве окислителя - воздух (поток XV). Температура в печи поддерживается на уровне 1000°С. Образовавшаяся при обжиге шлама зола потоком XVI выводится на захоронение, а дымовые газы (поток VII) проходят камеру дожита - 15, котёл утилизатор -16 в котором из воды (поток ХУШ) вырабатывается пар (поток П) и направляются в циклон 17 для очистки от пыли золы. Окончательная очистка от пыли золы и сажи осуществляется в водяном скруббере 18, после чего дымовые газы потоком XXI направляются в дымовую трубу, а сточная вода потоком XX на УКПСВ.

Таким образом, на установке КТЛ осуществляется лишь частичное сжигание шлама с получением нефти. Установка громоздка, нерентабельна, экологически опасна т.квращающуюся печь трудно сделать герметичной, дымовые газы агрессивны и кислые, зола содержит тяжелые металлы, трубки в котле утилизаторе быстро нрого

vk.com/club152685050 | vk.com/id446425943

ракгг, образуется большое количество кислой сточной воды.

б) Опытно - промышленная установкаУфимского НИЗ

Нефтепитам сжигается в специальной печи, оборудованной ротационными форсунками, что исключает засорение последних. Она оборудована дежурной зажигательной форсункой, работающей на дополнительном топливе, расход которого составляет 1 -3 %. Вместо дутьевой коробки и распылительной решетки кипящего слоя смонтировано двухслойное охлаждаемое паром или воздухом коническое днище, предназначенное для выгрузки золы и шлама, осевших на дно печи. На установке успешно сжигается шлам, содержащий 25 - 27 % нефтепродуктов и 5 - 7 % механических примесей.

в) Установка фирмы West Group Int.

Нефтешлам обжигается в специальной двухкамерной печи до полного выжигания углеводородов. Применяется как на суше, так и на морских платфо рмах.

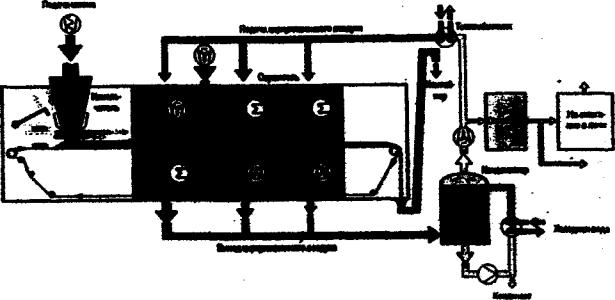

1.2. Испарениенефтешламов сих частичным разложением а) Установка фирмы Dormer - Германия (рис. 142).

Рис.142. Технологическая схема установки фирмы Dormer

В основе технологии лежит процесс термической обработки шлама на ленточном фильтре циркулирующем горячем воздухом. Испарившаяся вода и нефтепродукты (частично разложившиеся) конденсируются и уда ляются с установки на разделение, а образовавшийся газ вместе с воздухом частично выводится и после промывки водой в скруббере сжигается в печи.

б) Установкафирмы R @ Industrial supply Company - США. (рис. 143)

В основе технологии лежат термическая сепарация нефтешламов, которая заключается в коалесцегацш частиц эмулъгированной нефти и воды при контакте с жаровыми трубами, после чего вода с механическими при месями отстаивается и выводится из аппарата. Частично разложившаяся нефть собирается и выводится по отдель ной линии, а образовавшийся газ сбрасывается на факел.

в) Установка С-Петербургского технологического института.

Предложена термическая обработка нефтешламов горячим воздухом с температурой 900 - 1000°С. Нефтепродукты при этом превращаются в простейшие газы с минимумом токсических веществ^ а минеральная составляющая преобразуется в смесь оксидов и обезвоженных солей с гранулометрическим составом от ОД до 0,08 мм, что делает возможным его использование в производстве бетона. Количество остатка по сравнению с исходным сокращается в 4 раза.

г) Установка фермы Faster Wheeler Energy Corporated

Технология предусматривает обработку нефтешлама в специальном испарителе до полного удаления влага. При испарении воды взвешенные твёр дые частицы остаются в нефти. Затем производится термосепарация до полного отделения твердого сухого и свободного от нефти продукта.

д) Установка фирмы ВР Exploration

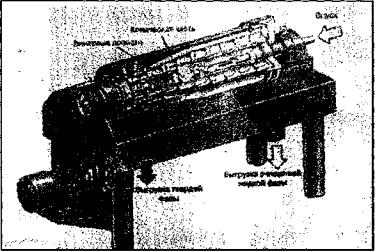

Технология аналогична рассмотренной в пункте «г», но в качестве термического блока использован ре актор конструкции Torbed (рис. 144).

е) Установка института проблем нефтехимперерабопси АН РБ (рис. 145.).

vk.com/club152685050 | vk.com/id446425943

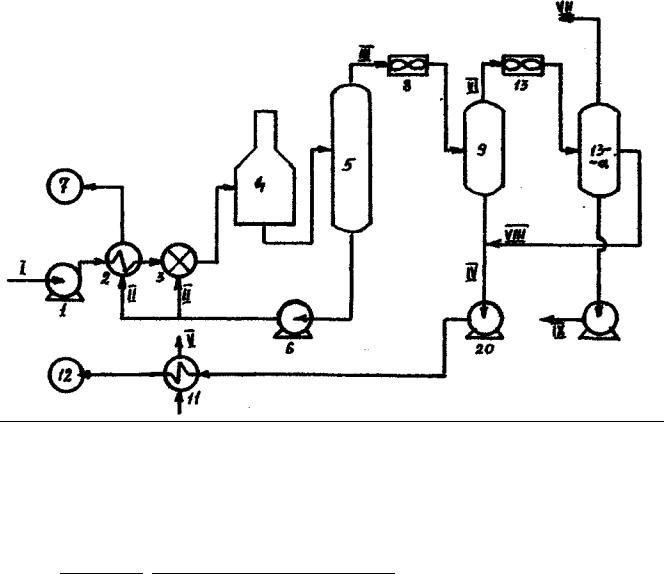

Рис. 145. Технологическая схема установки института ПНХП АНРБ

Исходный нефтяной юлам (поток I) насосом 1 прокачивается через теплообменник тина труба втгрубе 2 где нагревается балансовым количеством теплоносителя (нефгяной оспгшк с н.к. > 320°С)-до-108 - г!0°С. Затем нефтешламсмешиваетсяв трубчатом диафратновом см&жголс3 ч; бгикиплнили киличссгвим шялинис/ш^лл (JIOTOKП). При этом, его температура увеличивается дагг9О - 2ТО°С: В"этих-уешвнях иг шлама исшрле'ил вода и давление в смесителе возрастает до 11 -12 атм. Из смесителя нари-жидкисгная смесь направляет! в грубчачгую печь 4, где дополнительно нагревается до 320 -380°С. Невыходе иг печи смесь приходи! через редуктор; снижаняций~ее давление до 1,2 атм, и подается в колонный-испартель 5т Летне фракции углеводородов и виданме 1шры пиШком Ш проходят через АВО 8 и с температурой "140~- 15ОС пиирупиюг в ra:wceiiaj/iuup 9, i-дв уиювидероды лиа-~~"

_ _ 1Л __ji __ _-!___-,_ __.гц|щ_д11-ш ««tfi-.____п_М __п_ .л_ __. _ _ ____ 1 'I jr* j^j^ ^^^^^^^^^^^^^ц /^V^f* jisummnfi.— ,_o_mj»v^

Дбы.СИруЮх'Ся IF НЭСОСОМ 1U TTpO^Cfl^MB^It^yiv^ 4^p^j "ВОДмнои жц^ццидьмиУдТ И С Т6дИ1С1ЛГ iy pw* ou \^ паирк(вДлК|ТСЯ В

резервуар 12. Газовая фаза из сепаратора ОчеретАВО13 снгмнергпурой 40 - ^)°С нонадаег в*la^otcnapaiup 13-a,

где конденсируется практически вс*вода и оставшиеся^ легкие углеводороды. Такая смесь легко расслаивается. По мере накопления углеводородный слой потоком V11I сбрасывавши на прием насоса Ш, агвода насисим 14потоком

IX выводится с установки в систему ППД. Небольшое количество образовавшихся газов шшншм Vft направляется на сжигание на факеле или в печи 4. Тяжелый осшлж BMCCIC с механическими иршш^хми из шчш^хча 5 насосом 6 через теплообменник 2 (за вычетом потока на сиесителЕ) направляется в резервуар 7 и в дальнейшем используется при производстве битума. Таким образом, установка практически GCJUIлодна. .....-.—.

ж) Установка фирмы Oil Technology Overseas - Патент RU № 2156750 от 25:02.98.

Шлам предварительно измельчают с помощью механического измелъчтслм инидгшл ии вращающийся трубчатый смеситель, где уже находится разогретый до 300 - 400°С во вращающейся барабанной исчи~ щебень, взятый в соотношении к шламу как 2:1. Трубчатый смеситель обогревается дымовыми газами барабанной печи. Все пары из смесителя собираются и конденсируются с последующим разделением. Вода сбрасываете* г канализацию или идёт на технические нужды, а жидкие углеводороды либо направляются в товарную иефт*, либо непосредственно используются в качестве топочного продукта, шрячий черный щебень идет на изготовление асфальта

1.3. Полное разложение (пиролиз) нефтешламов.

а) Установка С-Петербургского технологического института.

Разработан процесс пиролиза нефтешламов с получением топливного газа нилюй^кыорийности н смо лянистогоостатка, содержащегомеханическиепримеси. .—_.—. _..

Нерентабельность термических методов утилизации нефтяных шламов объясняется следующими факторами:

1.Высокая обводнённость исходного шлама

2.Высокое содержание механических примесей

3.Сложность извлечения шламов из накопителей н трудность его доставки к установкам

4. Непостоянство состава шлама него высокая вязкость _ _—.__._...

vk.com/club152685050 | vk.com/id446425943

При сжигании шлама добавляются следующие неблагоприятные факторы:

5.Безвозвратные потери углеводородной составляющей части

6.Сложность утилизации тепловой энергии

7.Громоздкость аппаратуры

8.Экологическое несовершенство

2.Биологические методы

Это разложение (в основном донного шлама) с помощью почвенных бактерий при нанесении и запахивании

нефтесодержшцих остатков в пахот -ный слой почвы.

Хорошо зарекомендовал себя метод, представляемый фирмой Deconta (Чехия), В методе используют штаммы бактерий, обладающих большой поверхностной активностью и характерным массовым выд елением ПАВ.

Пораженный участок промывают биопрепаратом с дополнительной аэрацией через специальные сква жины. В результате, от почвы отмываются нефтяные углеводороды, соли и даже механические примеси. Промыв ная вода делится на углеводород - содержащий слой, осадок и собственно воду в резервуаре. Вода направляется после фильтров на циркуляцию, механические примеси захораниваются, углеводороды утилизируются.

Для ОАО «Юганскнефтегаз» рассматривалась возможность применения технологии биологической очи стки АОЗТ «Биоцешрас» (г.Вильнюс, Литва), которая включает полную технологическую очистку от нефтезаг -рязнений грунта, нефтешлама и воды. Нефтезагрязнения подвергаются деградированию бактериальным препара том «Деградойлас» в суспензии, содержащей соли азота, фосфора и калия.

Недеструктивные методы

1.Механические методы

1.1.Фильтрационные методы

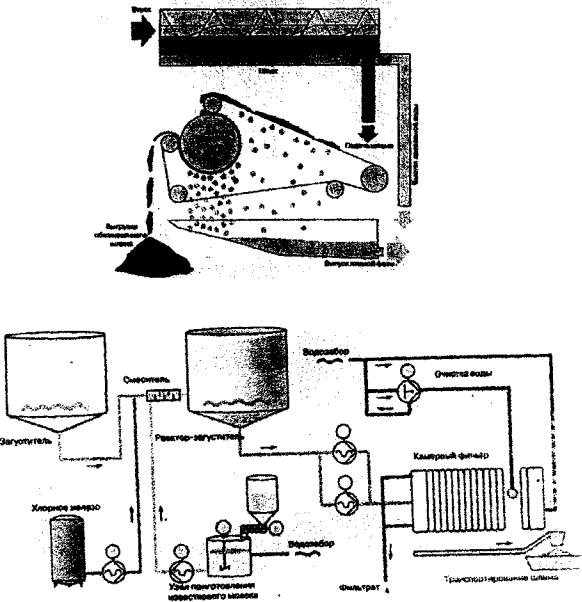

а) Установка Andritz - Австрия (рис. 146).

Установка предназначена для переработки смеси состоящей из плавающего нефтешлама, донного нефтешлама и застаревшего нефтешлама. Их соотношение подбирается таким образом, чтобы в полученной смеси (плотностью порядка 1070 кг/м3 содержалось: нефти около 36 % мае, воды - 39 % мае и механических примесей около

25 % мае.

Плавающий шлам (поток I) забирается специальным заборным устройством УЗП-3 (1) и поступает в специальную промежуточную ёмкость 2, откуда с помощью поршневых насосов 4 и 5 конструкции ГИПРОВостокНефти, через задвижки 3,6,7,8 откачивается в приёмное отделение «а» одного из двух открытых смесителей 9,10. Сюда же с помощью Экскаватора и автотранспорта 11 доставляется донный шлам - поток П. Застаревший шлам (поток III) с помощью скиммера 12 переводится в транспортируемое состояние и через IS, 14 задвижки откачивается на смешение с остальными видами шлама в приёмное отделение одного из двух смесителей, работающих поочередно. В приёмном отделении предусмотрен гидромониторный размыв шлама технической водой (поток ГУ), подаваемой насосом 15 через задвижки 16,17; либо размыв шлама нефтью (поток V), подаваемой насосами 21,22 через задвижки 19,20 из резервуара 18. Каждый смеситель снабжен механической мешалкой и паровым подогревателем (поток VI). Время перемешивания (усреднение состава) в зависимости от соотношения типов шламов и времени года колеблется от 24 до 40 часов. Температура смеси не должна опускаться ниже 0°С.

Усреднённый шлам из зоны отстоя «б» открытых смесителей с помощью насоса 25 через систему задвижек 23,24,26,28 подаётся в одну из двух закрытых промежуточных ёмкостей 27,29, работающих поочерёдно. Ёмкости снабжены механическими мешалками и имеют систему подогрева горячей водой (поток VII) поступающей смеси до температуры порядка 45 °С.

Подогретый шлам с помощью 3-х шламовых эксцентриковых винтовых насосов с серводвигателями 30, 31,32 через расходомеры 33,35, 36 (2 -10 м3/ час) подается в поочерёдно (параллельно) работающие смесители 34, 37,38, снабженные механическими мешалками; где с целью флокуляции механических примесей и улучшения процесса деэмульгироваиия исходная смесь обрабатывается водным раствором флокулянта (органического полиэлектролита), подаваемого дозировочными насосами 44,45,46 через расходомеры 50,51,52 в количестве порядка 0,015 % мае. на шлам.

Раствор флокулянта готовится в специальном узле. Для чего, исходный реагент (поток VIII) через загрузочное устройство 41 подаётся в двухкамерный растворитель 39,40, снабженный механическими мешалками. В камеры с помощью задвижек 42,43 подается техническая вода в количестве необходимом для приготовления 0,5 % мае. раствора. Камеры работают поочерёдно. Процесс растворения занимает 1 час. Приготовленный раствор вручную разбавляется до концентрации 0,1% мае. для чего на приём дозировочных насосов с помощью задвижек 47,48,49 предусмотрена подача дополнительного количества пресной технической воды.

Обработанный флокулянтом шлам подаётся на один из трёх ленточных пресс-фильтров, выполненных из нержавеющей стали. Каждый пресс-фильтр состоит из трёх зон: а) фильтрующая зона (53,54,55): б) клиновая зона (56. 57,58) и в) отжимная зона (59,60,61). В фильтровальной зоне за счет сил гравитации происходит отделение жидкой фазы (преимущественно воды) от струкгуированных механических примесей и нефти. Пройдя сквозь перфорированную ленту жидкости попадает в сборный поддон 62,63 н 64. Для стабилизации предварительно офезво-женной массы в конце фильтрующей зоны её обрабатывают с помощью перфорированного маточника 4 % мае. раствором хлорного железа, подаваемого в количестве порядка 0,1-6 % мае. на шлам.

Раствор хлорного железа (гранулянт) - поток IX готовят в попеременно работающих растворителях 69, 71, снабженных механическими мешалками. После загрузки реагента через загрузочшц^устройстао 68 в раствори-

vk.com/club152685050 | vk.com/id446425943

тели с помощью задвижек 71 и 72 вручную подается необходимое количество пресной технической воды. Готовый раствор дозировочными насосами 73, 74 и 75 через расходомеры 76,77 и 78 подаётся в распределительные устройства пресс-фильтров.

Вклиновой зоне пресс-фильтров (56, 57, 58) происходит более полное отжатие жидкости вследствии плавного повышения давления фильтрования. Отжатая жидкость, пройдя сквозь перфорированную ленту, также попадает в поддон.

Вотжимной зоне по мере уменьшения диаметров валов происходит рост натяжения фильтрующей ленты и, как следствие, дальнейшее увеличение давления фильтрования. Вспомогательные нефильтрующие ленты (на схеме не показаны) не позволяют шламу под действием сил гравитации осыпаться с филирующей ленты. Окончательно отжатая жидкость поступает в поддоны, а фильтрующая лента направляется на промывку в водяные ванны 65,66,67, снабженные водяными форсунками. Описание контура промывочной воды опустим.

Оставшийся на фильтрующей ленте остаток - кек снимается шаберным ножом и с помощью транспортера 79 потоком X направляется в 6 м3 герметичные ёмкости для его хранения, выполненные из нержавеющей стали. Кек на 55 % мае. состоит из твёрдых веществ и содержит до 21 % мае. воды и не более 20 % мае. нефти.

Фильтрат, содержащий порядка 36,5 % мае. нефти; 63 % мае. воды и не более 0,5 % мае. механических примесей потоком XI направляется в резервуар 81 где и делится на нефть и воду. Вода потоком ХП сбрасывается в канализацию, а нефть потоком ХП1 выводится на УПН для дальнейшей подготовки. При необходимости часть нефти потоком V перекачивается в резервуар 18 и используется для размыва исходного шлама

Установка позволяет извлечь до 70 % мае. нефти, находящейся в исходном шламе, (производите - льность установки в НГДУ Богатовскнефть - 7100 т шлама/год).

vk.com/club152685050 | vk.com/id446425943

б) Установка Teknofanghl (Италия) отличается от установки Andritz устройством лентопротяжного механизма

(рис. 147).

в) Аналогичный Andritz процесс с использованием коагулянтов и флокулянтов перед подачей шлама на фильтр - пресс предлагает немецкая фирма Netzsch (рис.148).

Рис. 147. Схема работы ленточного фильтра фирмы Teknofanghl

Рис. 148.Технологическая схема установки фирмы Netzsch в) Установка МКИ - 50 (США) - рис. 148-е.

Исходный шлам забирается из иловых карт (1) с помощью землечерпалки (2), использующей гидроразмыв горячен водой (поток I), и потоком П с температурой 70 - 75°С через первое вибросито 3 с раз мерами отверстий 0,63 мм, (отделяются крупные механические примеси) направляется в первую секцию установки отделения твёрдых частиц 4. Секция 1 представляет собой предварительный отстойник, оборудованный встроенным паровым подогревателем S (поток III - пар; IV - конденсат) и мешалкой 6.В секцию дозировочным насосом 8 из ёмкости 7 потоком V непрерывно подаётся деэмульгатор. Так же предусмотрена подача любого растворителя, горячей воды и других реагентов (на схеме не показано). В секции происходит предварительный отстой нефти, которая собирается в нефтесборном устройстве 9. Собранная нефть забирается насосом 10 и через коалесцируюший блок 11 подаётся в водо-нефтяпой сепаратор 12.

Собранная в первой секции жидкость перекачивается насосом 13 (поток VII) через паровой подогреватель 14 и с температурой 75 - 85°С поступает на 100 мм гидроциклоны 15, установленные параллельно. На гидроциклонах отделяют механические примеси с размерами более 40 микрон. Окончательное отделение жидкости от выделенных твёрдых частиц осуществляется на вибросите 16. Жидкость с гидроциклонов и вибросит поступает во вторую секцию (17) установки 4.

Собранная во второй секции жидкость забирается насосом 18 (поток VIII) и подаётся на батарею тефло-

vk.com/club152685050 | vk.com/id446425943

новых гидроциклонов с диаметром 50 мм, на которых отделяются механические частицы с размерами превышающими 5 микрон. Окончательное отделение жидкости от выделенных твёрдых частиц осуществляется на вибросите 20. Жидкость с гидроциклонов и вибросит поступает в третью секцию (21) установки 4.

Собранная в третьей секции жидкость с помощью насоса 22 откачивается на коалесцирующий блок 11 (поток IX). Нефть, отстоявшаяся в секциях 2 и 3, свободно перетекает в 1-ю секцию.

Коалесцирующий блок заполнен полипропиленом с поверхностью порядка 80 м2, на которой и происходит укрупнение мелких нефтяных капель до размеров уже способных отстояться в условиях ламинарного потока сепаратора 12. Нефть, выделенная в сепараторе 12, потоком X перетекает в ёмкость 23, откуда и откачивается наосом 24 (поток XI) на УКПН. Вода, накапливающаяся в ёмкости 23, дренируется в водяную линию после аппарата 12.

Водяная фаза из сепаратора 12 накапливается в ёмкости 26, а затем, частично (поток XIII) выводится установки на УПСВ, а частично, после донолнит-ельного подогрева в паровом теплообменнике 28, направляется на гидроразмыв исходного шлама.

Концентрат механических примесей из аппарата 2 с помощью насоса 25 сбрасывается на вибросито.

Мехпримеси с вибросит (поток XIV) подаются на специальную тележку и направляются на захоронение. Вода с гидроциклонов 15 и 19 подаётся в соответствующую секцию.

Рис. 148-а. Технологическая схема установки МКИ - 50.

1.2. Центробежные методы.

а) Установка Alfa - Laval (рис. 149) - Швеция.

Установка предназначена для переработки любого вида нефтешлама и может быть смонтирована на передвижном трейлере с габаритами 35*2,5*2,5 м с производительностью 15 или 45 м3 исходного шлама в час (Ново г Ярославский и Ново - Куйбышевский НТО). Возможны и стационарные варианты. Установка состоит из тоё* : 1 - подготовительная, 2 - секция отделения твёрдых частиц и 3 - секция разделения нефти и воды. •

Подготовительная секция включает заборное устройство 1, представляющее собой специально раз-

vk.com/club152685050 | vk.com/id446425943

работанную систему гидравлических насосов с помощью которых исходный шлам (поток I) подаётся в промежуточную ёмкость 2. По мере надобности шлам забирается насосом 3 и прокачивается через теплообменник 4 типа труба в трубе где подогревается горячей водой (поток П) до температуры порядка 45 °С. Подогретый шлам посту пает в фильтр крупных примесей 5, выводящихся потоком Ш, в специальный бак 7, периодически опорожняемый. Очи щенный шлам накапливается в питательной ёмкости 6, откуда с помощью насоса 8 он подаётся во 2 секцию. Вторая секция включает прежде всего так называемый самоочищающийся фильтр 9 предназначенный для удаления частиц с размерами свыше 2 мм, атак же частиц более лёгких чем жидкость. Аппарат представляет собой систему перфорированных цилиндров из кислотостойкой нержавеющей стали и оборудован специальными шнеками, перемещающими удаляемый материал ко дну устройства. Откуда они потоком IV периодически удаляются через специальный, управляемый таймером клапан давления на ленту транспортера 17. При необходимости шлам перед самоочищающимся фильтром разбавляется подогретой технической водой. Затем, жидкость, прошедшая фильтр 9, эжектируется паром (поток V) в эжекторе 10 и с температурой 70 - 75"С подаётся в систему гидроциклонов 11. В этих аппаратах удаляется песок и другие механические частицы с размерами до 0,1 мм, которые автоматически выводятся (поток VI) на транспортерную лету 17. Для более интенсивной закрутки шлама в циклоны тангенциально может дополнительно подаваться горячая техническая вода (поток II). После гидроциклонов смесь попадает в двухфазную декантакторну ю центрифугу 12, выполненную нз кислотостойкой нержавеющей стали, покрытой карбидом вольфрама В этом аппарате под действием центробежных сил и сжатия специальным шнеком происходит отделение основного количества механических примесей, так же выводимых потоком VII на ленту транспортера 17. Очищенный от механических примесей шлам (остаются только наиболее дисперсные частицы сульфида железа) поступает в секцию 3. Секция 3 включает промежуточный резервуар 13, насос 14, паровой подогреватель 15 в котором шлам нагревается до 98 - 99 °С с целью достижения оптимальной плотности и вязкости. После чего шлам подается на фирменную тарелчатую центрифугу 16 где и осуществляется окончательное разделение смеси на нефть, воду и механические примеси. Все механические примеси по транспортеру поступают в герметичную ёмкость 18.

При переработке «стандартного» шлама, состоящего из 43 % нефти, 50 % об.воды и 7 % об.мех. приме сей, удаётся получить 42,4 % об.нефти (содержит 0,5 % об.воды); 45 % об.воды (содержит 0,5 % об.нефти) в 1 2,1 % об. мех.примесей (содержат 4,5 % об.воды и 0,6 % об.нефти). В этом случае - срок окупаемости установки -1 год.

vk.com/club152685050 | vk.com/id446425943

б) Установка Westfalla Separator (Германия)

Она отличается от установки Alfa Laval только устройством декавтактора (рис. 150) и заменой тарельчатой центрифуги на систему отстоя.

Рис.150. Устройство декантакгора фирмы Westfalla Separator

в) Фирма Bird предложила модульную установку, на которой шлам после подогрева в теплообменнике до 80°С смешивается в ёмкости с деэмульгатором и полиэлектролитом (флокулянтом) после чего подается на трёхфазную центрифугу. Твёрдая фаза с содержанием воды 40 - 50 % мае. направляется на захоронение. Вода с содержанием механических примесей от 100 до 400 мг/л направляется на УКПВ а выделенная нефть на УКПН.

г) Фирма Total предлагает обрабатывать отработанные буровые растворы и буровой шлам на установке, состоящей из блока флокуляции и пентрофу-гирования. Предварительно шлам или раствор проходят через систему вибросит, песко и илсчи делителей. Качество отделённой воды позволяет повторно использовать её для приготовления бурового раствора, что примерно на 70 % снижает водопотребление при проведении буровых работ, а объём твёрдых отходов, подлежащих хранению на специальных площадках, сокращается на 75 - 80 % по сравнению с исходным шламом.

д) Установка Seps - Mk -IV (США)

Установка мобильна, имеет производительность 45 м3/ч и работоспособна при температуре окружающей среды от +1 до +40°С (рис. 150-а).

Нефтешлам (поток I) забирается из шламонакопителя с помощью гидроприводного насоса, установленного на плавающем понтоне, способного пере -метаться по зеркалу шламонакопителя, и подаётся в приёмные ёмкости 1 и 2 по 16 м3 каждая. Состав забираемого шлама должен отвечать следующим требованиям: веда - 50-80 % мае.; мех.примеси - 7-10 % мае.; нефть - 10-20 % мае. В противном случае к установке добавляется узел компаун-дирования, включающий смесительную ёмкость.

Вёмкостях 1 и 2 шлам с помощью парового змеевика подогревают до 30 - 40°С (поток II - пар, Ill-конденсат)

ис помощью насоса 3 прокачивают через вертикальный паровой теплообменник 4, где и нагревают до 90 - 100°С.

Перед насосом 3 в шлам с помощью установки БР-2,5 (поз. 55) непрерывно дозируют деэмульгатор Дисольван V 5023 (Германия) в количестве 350 -1000 г/т шлама (поток IV). Возможно применение и других деэмульгаторов, например, Сойдем или Сепарол VF - 41.

Горячий шлам поступает в ёмкость первичной сепарации 6, где поддержяваетея разряжение порядка 0,2 - 0,4 атм. Емкость снабжена коалесцирующими конусами, а тангенциальный ввод позволяет отдалить от шлама основное количество воды и механических примесей.

Углеводородная составляющая поднимается в колонну обезвоживания и прогрессивной седиментации 7, где дополнительно освобождается от воды и механических примесей, после чего самотеком сливается в ёмкости 8,9, где производится 4 -х часовой отстой. Верхний продукт с помощью насоса 10 откачивается в емкости 11,12 я 13, где при темпера туре 60 - 70°С и происходит окончательный отстой в течении 10 -12 часов. Подогрев ёмкостей осуществляется с помощью парового змеевика (на схеме не показано). Выделенную нефть (поток V) автотра испортом направляют на УКПН. Дойные осадки из всех ёмкостей (поток VI) возвращают в шламонакопитель, а водный слой (поток VII) направляют в систему поглощения.

Выход нефти не превышает 10 % от потенциала, её обводненность находится в пределах 3 -10 % мае. при содержании механических примесей на уровне 0,01 - ОД % мае.