Утилизации нефтяных шламов-1

.pdf

vk.com/club152685050 | vk.com/id446425943

Рис.150-а. Технологическая схема установки Seps - Mk -IV.

Закачиваемая вода содержит остаточное содержание нефти и механических примесей до 50 мг/л. Углеводородные и нефтяные пары из колонны 7 с помощью вакуумного насоса 17с выбросом в атмосферу (поток IX) прокачиваются через водяной (поток УШ) пластинчатый конденсатор - холодильник 5 и делятся в емкости 16 на водяной (основной) и углеводородный слой.

Вода потоком X сбрасывается в поток VU, а углеводороды (поток XI) откачиваются в поток выделенной

нефти.

Выделенные в емкости первичной сепарации 6 механические примеси и вода опускаются в камеру вакуумной фильтрации и осушки 18, снабженную паровым змеевиком. Отогнанные водяные пары (с остатками углеводоро дов) направляются на пластинчатый конденсатор - холодильник, а сухой остаток выводится в линию VI. Установка имеет свой собственный паровой котел, отапливаемый попутным газом. 1.3. Отстейно - сепарационньге методы

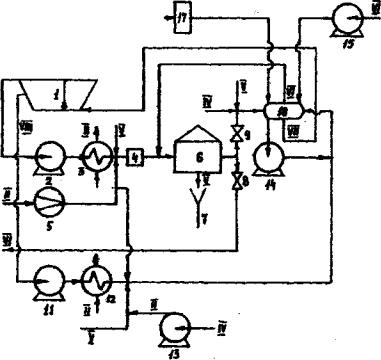

а) Установка ЯГДУ Бугуруслшшефть (рис.151).

Установка работает поэтапно. На первом этапе из накопителя 1 насосом 2 забирается на переработку поверхностный слой шлама толщиной 30 - 50 см (поток I), содержащий минимум волы, солей и механических примесей. После подогрева в паровом подогревателе 3 до 50°С сырьё поступает на приём плунжерного насоса 4 (НБ-50). Перед насосом в сырьё через расходомер 5 подаётся товарная, но еще нестабильная нефть (поток Ш) в соотношении 1:1 и раствор деэмульгагора (поток IV). Образовавшаяся смесь направляется в резервуар 6 объёмом 2000 м3, где и подвергается длительному (около суток) отстою. Отстоявшаяся вода потоком V сбрасывается в канализацию 7, а отстоявшаяся нефть потоком VI через задвижку 8 откачивается потребителю, если показатели её качества находятся не ниже второй группы. В противном случае смесь через задвижку 9 направляется в реактор 10, при этом, в неё добавляется деэмульгатор (поток IV) и пресная вода (поток V) в количестве 5-10% мае, на нефть. После 1-2 часовой выдержки в реакторе отстоявшаяся вода потоком VII возвращается в накопитель, а отстоявшаяся нефть потоком VI в резервуар 6. При необходимости данная операция повторяется.

На втором этапе из накопителя отбирается слой шлама мощностью от 1,5 до 3 м, уже содержащий знача-

vk.com/club152685050 | vk.com/id446425943

тельное количество воды, содей и механических примесей, (поток УШ) и с помощью насоса Ч рез паровой подогреватель 12, после чего с температурой 40 - 70°С на1Я»вляеТСя в опо|)0^нш« реактор 1 р и ™ ГГшлам пода^ аналогичное первому этапу количество обезвоженной, обессоленной, не «en*» нефти и такое количество пресной воды, чтобы

суммарная обводнённосп, находилась на уровне -ДО этого, дозировочным^сосом 13 (НД-25) в исходную смесь непрерывно J'aafai'm 'fa>^ лн^о в ^рном вида, либо в ввде водаот раетвере, таким «браэом, чтобы е составляла 0,05 - 0, 1

% мае. После заполнения реактора с помощью шсс^ 14 , пока через насос не нройдёт 2-3 объема Р*^ сбросо^отделившейся воды в накопитель 1, а

оброчки. После мет смесь направляется в реактор 10 на цнркулявдю и отстой. Подача растворителя (поток УП) в этом случае обязательна.

и » \Г

г^11

/6

в

Рис. 15 1 . Схема установки НГДУ Бугуруслаииефть

vk.com/club152685050 | vk.com/id446425943

кость поступает в 3-х фазный сепаратор 8. Отделившийся газ (поток X) сбрасывается в газовую линию 2-ой ступени сепарации, отстоявшаяся вода подается на вход сепаратора 7, а выделенная нефть с остаточным содержанием воды порядка 0,5 % мае. и механических примесей порядка 0,1 - 0,2 % мае потоком XI направляется на УКПН. в) Установка фирмы Oil Technology Overseas

Нефтешлам при температуре 5 - 35 °C разжижается с помощью маловязкого углеводородного растворителя парафинового рада (например, прямогонным низкооктановым бензином) и после удаления свободной воды и механических примесей с диаметром частиц более 5 мм направляется в статический отстойник. В этом аппарате и отделяются механические примеси, вода и АСПО. Остаточное содержание воды не превышает 0,1 % масс, солей 100 мг/л, механических примесей 0,05 % мае., что позволяет использовать углеводородный слой отстойника как нефть экспортной группы. Отстой интенсивно диспергируют с реагентом РДН-0. В результате, образуется сложная по составу эмульсионно - суспензионная система прямого типа, обладающая высокими нефгеотмывающими, гидрофобизирующими и кольматирующимн свойствами, которые находят применение при повышении нефтеотдачи пластов.

Аналогичные технологии с использованием фильтров, гидроциклонов, центрифуг, сепараторов и отстойников - реакторов используют фирмы: KHD Humboldt (Германия), Flottweg (Германия), Natko, Кубота (Япония) и рад других.

2. Непосредственное использование шлама.

а) Добавка в товарную нефть (в основном 1 группы) в количестве 0,1 - 0,2 % мае. При этом, качественные показатели нефти, регулируемые ГОСТом, практически сохраняются.

б) Добавка в топочный мазут марки М-100 в количестве 1 - 2 % мае. При этом, качественные показатели мазута, регулируемые ГОСТом, практически сохраняются (вязкость даже снижается).

в) Превращение шлама в эмульсионно - тепловые смеси с помощью универсального дезинтеграциоиного аппарата (УДА) с последующим использованием либо в виде самостоятельного топлива, либо со сбросом в топочный мазут в гораздо больших количествах по сравнению с пунктом б).

г) Смешение с угольной пылью, опилками, торфом, сланцевой крошкой с последующим прессованием топочных брикетов.

д) Использование в производстве асфальта и дорожном строительстве: 1. Грунтобетонная смесь следующего состава:

грунт 100 % мае.; известь 4-5%; нефтешлам 2-4 %; вода 8 -16 %. При этом, повышается прочность, снижается водопоглощение и уменьшается стоимость дорожного покрытия.

2.Бигум 20 - 60 % мае.; нефтяной шлам 20-69%, отходы производства синтетического каучука 1 -10 %, отходы производства минерального масла 1 - 40 %. При этом, снижается температура хрупкости, повышается сцепление вяжущего с минеральным материалом.

3.Битум 3 - 5 % мае.; нефтяной шлам 1 - 4 %; минеральный материал - остальное. При этом, повышается водостойкость асфальте - бетонной смеси.

vk.com/club152685050 | vk.com/id446425943

4.Извесгаа композиция для устройства дорожного покрытая с пониженным водопогяощением - шлаковая пыль 20 - 40 % мае; рядовой шлаковый щебень 15 - 20 % мае.; грунт 25 - 30 %;СаО 2-5 %; MgO 1 - 3 %; нефтяной шлам 2-4 %, остальное - вода.

5. Разработан состав для изготовления дорожного бетона с пониженным набуханием и повышенной прочностью и водонепроницаемостью следующего состава: портланд цемент б -14 % мае.; заполнитель 77 - 79 % мае.; нефгешлам 3- 7%; вода - остальное.

Непосредственная замена части битума на нефтяной шлам при производстве асфальта ухудшает качество дорожного покрытия из-за снижения сцепления между частицами.

е) Использование при производстве строительных материалов:

1.Теплоизоляционный материал, состоящий из шлама, высокотемпературного волокна, огнеупорной глины и ПАА.

2.Бетон с повышенной прочностью и морозостойкостью может быть получен при добавке в исходную смесь 1,5 - 2,5

%мае. нефтешлама.

3.Добавка нефтешлама при изготовление минераловатных плит придаёт им гидрофобность и снижает объёмную массу.

4.Использование в производстве керамзита.

5.Австрийская фирма Andriz предлагает технологию получения из шлама гранулята, который можно использовать в строительстве и сельском хозяйстве. В основе метода - сушка шлама горячим воздухом и фракционорование полученного гранулята.

б. Диспергирование с негашеной известью с последующим использованием в строительстве предлагают фирмы: Leo

Koncul -Германия; FestAlpine -Австрия.

ж) Получение битумных вяжущих материалов.

1.Метод компаундирования.

Предложен институтом физико - органической химии и углехимии АН Украины, согласно которого битумный материал получают при смешении отходов селективной очистки масел Кремеичукского НТО и нефтяного шлама НТО с высоким содержанием смолистых веществ и с выкипанием 90 % в интервале температур 240 - 360°С. Нефтепромысловый шлам для этих целей не подходит, т.к. обычно до 260°С выкипает 30 - 40 % мае. шлама. 2. Метод окисления нефтешламов.

Предложен ВНИИСПТНефти. Сначала шлам (мягко термохимически обезвоживают до остаточного одержания воды 3-5% мае., а затем окисляют в специальном реакторе до получения битума. При этом, от шлама отгоняются лёгкие углеводороды с концом кипения порядка 250°С, которые используют качестве растворителя при обезвоживании нефти или в качестве топлива. Механические примеси входят в состав битума. Выход отгона порядка 12 %, битума порядка 30 % мае. на шлам. Подобная установка есть в НГДУ Первомайнефть. Получаемый дорожный битум в целом отвечает требованиям ГОСТ 22245-90, за исключением такого показателя как растяжимость (она составляет 5 - 10 см при 25° С, а должна быть 50-60 см). Поэтому, полученный дорожный битум используют не непосредственно, а направляют на компаундирование.

А вот если окислению подвергнуть смесь из 50 -75 % мае. гудронов и 25 - 30 % мае. нефтешламов, то получим асфальтобетон, полностью отвечающий требованиям ГОСТа 9128-84. При этом, кроме лёгкого отгона получают ещё черный конденсат выкипающий в пределах 180 - 320°С по составу подходящий к летнему ДТ, который используют либо как топливо, либо сбрасывают в нефть.

3) Нефтешлам может быть применён в качестве смазывающей добавки к буровым растворам вместо сы рой нефти; в качестве буферной жидкости для ра зделения бурового раствора на углеводородной основе и тампо -нажного раствора на водяной основе.

3. Экстракциоппые методы

римости нефтепродуктов в органических растворителях. Растворители должны полно и достаточно просто регене - рироваться, с небольшими энергозатратами.

Известно использование в качестве растворителей фреошнц спиртов, водных растворов ПАВ, а для ароматических углеводородов - ДЭГа, три- и тетра этнленгликоля, сульфолана, смеси N -формилморфолина,

диметнлсульфоксида, N,N -диметилфорамида. Незабывается и традиционный метод сульфирования.

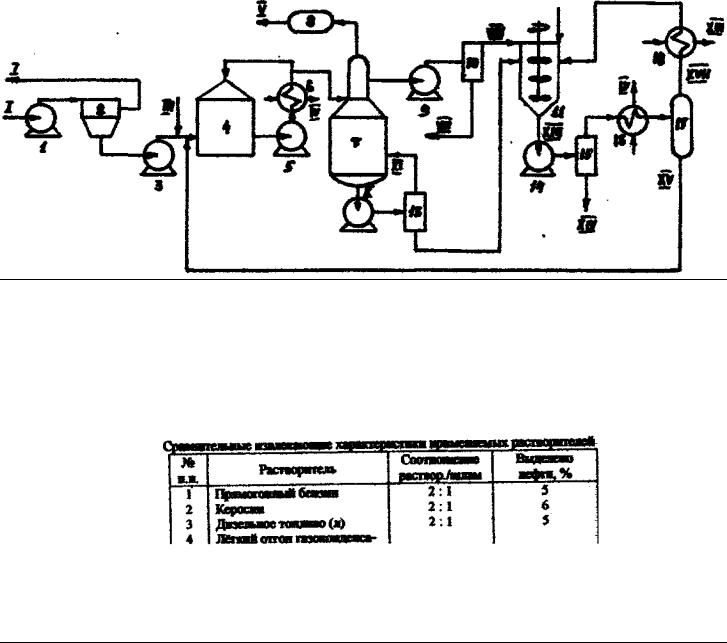

а) Фирма Baroid (Норвегия) разработала установку (рис. 153) которая позволяет очищать буровой шлам, загрязненный промывочной жидкостью на нефтяной основе, путём трёхступенчатой промывки его различными растворителями в полностью закрытой системе Unitired Sodids Control. Технология позволяет уменьшить остаточное содержание нефти в шламе до 1 % мае.

Исходный шлам (поток I) из буферной ёмкости 1 подаётся в смесительную ёмкость 2 где и перемешивается с одним из растворителей (поток П), подаваемых насосом 3. Растворители хранятся в ёмкостях 7,11 я 12 и с помощью насоса б через систему задвижек 8,9,10 поочерёдно подаются в промежуточную ёмкость 5, откуда через задвижку 4 забираются насосом 3. Смесь шлама с растворителем насосом 13 подается в герметизированную центрифугу 14, где от него отделяется твёрдая фаза, накапливаемая в сборнике 15. Жидкая составляющая собирается в ёмкости 16 и с помощью насоса 17 направляется в тарелчатый испаритель 18, где осуществляется отгонка растворителя (источник тепла любой - на схеме не показан). Пары растворителя после водяного конденсатора - холодильника 19 поступают в ёмкость 20, а затем насосом 21 возвращаются в соответствующую ёмкость дляповторно-

vk.com/club152685050 | vk.com/id446425943

го использования. Промытый шлам из сборника 15 стоком Ш вновь подаётся в смеситель 2 для обработки сле-

дующим растворителем.

б) Компания Mobil Oil использует экстракцию для очистки резервуаров от дойных осадков. При этом, в резервуар закачивается химический растворитель на водной основе, подогревается и выдерживается 3-4 недели без всякого перемешивания. При том, до 99 % мае. углеводородов на осадка перехода в раствор, который откачивают, растворитель отгоняют, а оставшуюся нефть и воду разделяют отстоем. Очищенный осадок удаляют механическими методами.

в) Голландская фирма Sas Gmtda разработала установку (рис. 154), позволяющую получать нефть, содержащую менее 1 % механических примесей и менее 1 % воды, а так же довольно чистую воду и твёрдые отходы.

Исходный шлам (поток I) забирается насосом 1 и прогоняется через систему сит 2 на которых происходит отделение наиболее крупных механических примесей, выводимых с установки потоком П. Оставшаяся жидкость насосом 3 после смешения с деэмульгатором (поток Ш) направляется в резервуар 4 в котором с помощью насоса 5 и парового подогревателя 6 организована циркуляция горячей струи. Обработанный шлам направляется в специальный отстойник - фильтр 7 в котором и делится на 3 фазы. Отделённая нефть через промежуточную ёмкость 8 потоком V выводится на УКГШ. Вода - нефтяная эмульсия, содержащая остатки механических примесей, потоком VI поступает на приём насоса 9 и через центрифугу 10, служащую для отделения воды (поток VH) потоком УШ направляется в ёмкость с мешалкой 11, куда подается регенерированный и свежий (поток IX) растворитель. Осадок из аппарата 7 (поток X) насосом 12 подаётся на центрифугу 13 и после отжатия жидкости, возвращаемой потоком XI в аппарат 7, направляется потоком XII в аппарат 11. Обработанная смесь подаётся насосом 14 в центрифугу 15, где и происходят окончательное отделение механических примесей (поток XIV). Отделенная жидкость подогревается в паровом подогревателе 16 и поступает в вьшариватель 17, где и происходит отгонка растворителя, который после водяного конденсатора - холодильника 18 потоком XVII возвращается в процесс. Оставшаяся жидкость откачивается в резервуар 4.

г) Американская фирма Texas Nafta Ind Ins предложила метод Lansko для утилизации резервуарных шламов, согласно которого шламы переводятся в подвижное состояние специальным растворителем (в основном, ССЦ), затем от них на центрифуге отделяют механические примеси, которые после сушки хранят в контейнерах, а жидкую фазу после отгона растворителя смешивают с деэмульгатором и направляют на отстой.

vk.com/club152685050 | vk.com/id446425943

д) Отмывка шламов водой.

В этом случае растворитель заменяют на водный раствор ПАВ, который затем центрофугируют и направляют на

отстой.

В таблице 41 приведены сравнительные извлекающие характеристики различных растворителей.

Табл.41. 4.

Захоронениенефтешламов

|

|

|

|

|

4 |

|

|

та<фр-100-150°С) |

|

2:1 |

|

|

|

|

24 |

|||||

5 |

|

|

6:1 |

|

||

|

|

|

|

15 |

||

6 |

О-Ксыол |

9:1 |

|

|||

7 |

Бсвэвд |

4:1 |

|

8 |

||

5:1 |

|

46 |

||||

8 |

Четыреххлорясгм*утяер< |

|

||||

9 |

3:1 |

|

25 |

|||

ТЭГ |

|

|||||

В настоящее время практикуется захоронение (засыпка грунтом) полужидкой массы и нетекучего осадка непосредственно в шламовых амбарах после предварительного подсыхания их содержимого. Однако, соли и нефтепродукты вследствии подвижности и высокой проницающей способности мигрируют в почво - грунты, вызывая в них отрицательные процессы даже не смотря на изолирующий глинистый слой и полимерное покрытие, ибо добиться 100 % герметичности для больших объёмов полужидкой массы крайне сложно, особенно при засыпке.

Поэтому, в настоящее время прогрессивным направлением при захоронении считается предварительное обезвреживание шлама, которое может быть достигнуто отверждением.

Технология отверждепия представляет собой разновидность сорбционного метода с применением консолидиоующнх веществ. В результате, в шламе образуется механически прочная структура, не позволяющая мигрировать загрязнениям.

Это один из самых доступных способов, т.к. затраты не превышают 20-30 долларов на тонну шлама. В качестве консолидантов рекомендуется использовать как минеральные вяжущие, так и долимерные материалы.

В качестве минеральных вяжущих в основном применяют портланд - цемент, фоефогинс - полугидрат и магнезиальный цемент. За рубежом к ним добавляют такие активные добавки как оксид алюминия, силикат натрия или хлорное железо. Относительно недавно появилась двухкомпонентная композиция на основе жидкого стекла и некого материала «Роса». В последнее время к минеральным вяжущим веществам стали добавлять компоненты минеральных удобрений, что облегчает рекультивацию.

В качестве полимерных материалов в основном используют фенодформальдегидные смолы, но наличие фенола не даёт достигнуть обезвреживающего эффекта. В таблице № 42 приведены результаты эффективности различных (утверждающих составов.

vk.com/club152685050 | vk.com/id446425943

Из таблицы следует, что лучшие результаты получены в случае использования портланд цемента. Одна ко, у него высокий расход. Почти не уступает ему фосфогипс, к тому же он содержит добавки, действующие как удобрение. Магнезиальный цемент с бишофитом особо хорошо консолидирует буровые отходы. Органе - мине-

ИР. -ЕГШЫСП на ПРЖНП п^р-гирр-ж-ниан^г Д^М, н^ и пргипшяитг свпнстиа удпбреинй Шгегни - что

отход производства, требующий утилизации, и к тому же он дешев.

На Московском НИЗ для утилизации шламов прошла испытания смесь из портланд цемента и термооб - работанного торфа. Результаты неплохие.

Английская, фирма Chemicl ccossford poUuiou services предлагает использовать смесь портланд цемента и безводного гипса с добавками порошкообразного материала некоторых солей, либо обрабатывать буровые шламы растворимыми силикатами в присутствии коагулянтов. При этом, получают камнеподобный материал, ко торый можно использовать в дорожном строительстве.

В настоящее время, вместо портланд цемента стали использовать отходы строительной индустрии. Например, смесь извести, термоподготовлеыной глины и гипса полностью соответствует цементу марки 350 - 400. Перспективны и гипсовые смеси, разработанные в МГСУ в 90-х годах (ТУ 21-53-1 10-1).

Большинство описанных составов применимы в основном для буровых шламов и не решают нро-блему захоронения остальных.

|

|

|

|

|

|

|

Табл.42. |

Везу |

|

|

|

|

|

|

|

|

|

Коомество |

|

щлтмитяых шаяшт |

______________ |

||

OnrpHUMHHiHii cocntt |

состава, |

ириищ судт |

Хам™ РН |

хпк, |

|

НП/СО, |

|

|

|

% к науыу |

|

Ш/В |

|||

|

|

|

|

мг/д |

|

||

|

|

|

|

|

|

||

Порпавд-цмет- |

|

ДО 60 |

5-7 |

9.75 |

230 |

|

OKJ4202 |

|

20 |

6-7 |

7,25 |

490 |

|

ОТС74663 |

|

ччя^няиль - ишд'нифвп |

|

||||||

Магштатдый цмицц -f би- |

15-25 |

|

|

|

|

|

|

тофшгСпфяажап-) |

4:1 |

5-7Д |

6-* |

9.9 |

607 |

|

OKJ6116 |

Карбовдшаясшхш + даой- |

|

|

|

|

|

* |

|

•ой суперфосфат |

1:1 |

в— 1Z |

4-6 |

6,9 |

1980 |

|

«их/3237 |

|

|

|

|

|

|

||

Карбомждамсмдаи + фосфо- |

4-8 10-12 |

|

|

|

|

||

лавдппцфвг |

1:1 |

60 |

6-7 |

7Д |

2000 |

|

отс/6071 |

Портлаядцаияг + дннгнн |

20-30 |

|

|

|

|

|

|

|

|

30 |

7-9 |

7,4 |

1470 |

|

ого/4318 |

|

|

|

|

|

|

|

|

|

и:рН-8,01;ХПК( |

~ Д01ЮЗавси> |

^^в г/л; НП (•сфгедрс^укгы) - 3^2%; СО (сум* отстой) |

|

|

5. Методы комплексной |

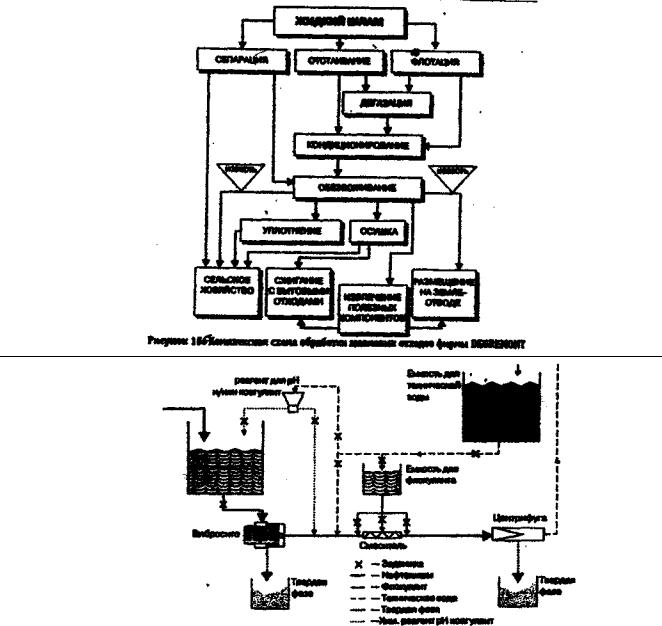

переработки шламов |

Подобные подходы применяют для застаревших и особо стойких шламовых образований. При этом, обычно используют отстаивание, флотацию, дегазацию, кондиционирование, осушку, обработку коагулянтами и флокулянтамн, уплотнение, разделение. Заключительными етадати служат размещение на специальных полигонах с применением биотехнологий, сжигание или использование в строительстве и других отраслях промышленности.

Примером такого подхода может служить методика фирмы Degremoitt (рис. 155).

При обезвреживании шламов, полученных при зачистке резервуаров, неплохо зарекомендовала себя комплексная технология фирмы Тофейорг (рис. 156), которая состоит из двух стадий. На первой стадии с помощью специальных устройств шламы извлекают, а резервуар замывают. На второй стадии шлам отмывают от нефтепродуктов при помощи ре агентов и центрофугяруют.

vk.com/club152685050 | vk.com/id446425943

Представляет интерес технология фирмы KHD (Германия), сочетающая в себе термическую обработку шламов и сепарацию, чтопозволяет получитьчистые безпримесные фазы, готовые к дальнейшему иепользованшо.

Комплексная технология американской фирмы CRS позволяет очищать дл безопасного уровня не только нефтяные шламы, но и нефтезагрязненные земли (ряс. 157).

Хим.

vk.com/club152685050 | vk.com/id446425943

Данная технология предусматривает использование блока обработки шлама энзимами для отмыва неф -

тяныхфракций.Схемасоответствующегоаппаратаприведенанарис.158.

Рис. 158. Схема аппарата Запроектирована комплексная установка переработки нефтешламов, разработанная ООО «Природа»

СПАСФ МЧС РФ (г. У синек), изготовляемая и поставляемая ОАО «Завод Нефтемаш» (г. Отрадный Самарской области), предназначена для переработки жидких отходов с содержанием нефтепродуктов до 5 5 %, твёрдых - до 30 %. Установка позволяет перерабатывать нефтесодержащие шяамы объёмом 40000 т/год с выходом очищенной нефти 12000 т/год, попутной воды 18000 т/год, очищенного грунта (твердой фазы) 10000 т/год.

В состав комплексной блочной установки входят блочная технологическая линия по переработке жидких нефтешламов, загрязненных грунтов и блочная линия для переработки буровых шламов в укрепленный техноло - гический грунт на которой применяются литифицируюшие порошковые концентраты, которые состоят из цемента, негашенной извести и комплексообразователя. Производительность установки по готовой продукции составля ет 30 л£и§Врп расходе бурового шлама 24 т/ч, литифицируюших порошковых концентратов 6 т/ч.

а)Жйдкие нефтеотходы подаются на полигон автотранспортом в сливаются в амбар или в приемную емкость бло*& разогрева нефтеотходов до температуры 60-80 °С. В результате механические примеси частично вы-

vk.com/club152685050 | vk.com/id446425943

падают на дно емкости. Шламовым насосом блока разогрева нефтесодержащая жидкость подается в блок очистки, в котором на линейном сито-гидроциклокном сепараторе, рабочих емкостях и насосном узле происходит дальнейшее отделение механических примесей и воды. Из блока очистки выделенная нефть шламовым насосом подается в блок расходных емкостей, а механические примеси собираются в специальный контейнер., вывозятся и сжигаются в котельной. В расходных емкостях происходит отстаивание водонефтяной смеси, в рабочих - хранение и подача насосным блоком в емкость сбора очищенной нефти либо в блок разогрева для повторной очистки на установке. Накопленная вода со следами нефти откачивается в водовод пластовой воды, очищенная нефть - в расходный резервуар.

Б)3агрязненные грунты привозятся автотранспортом на полигон в амбары нефгешламов. С помощью транспортера погрузчика, оборудованного скиповым подъемником, нефтешлам подается на блок промывки в приемный бункер пшекового контейнера. Добавлением воды шлам доводится до пастообразного состояния. Для промывки фунта в шнековый контейнер подается промывочная жидкость, для перекачки которой используются система емкостей и насосный узел. После промывки порода поступает на вибросито. Твердая часть фунта отправляется на площадку биопереработки, жидкая - шламовым насосом подается в приемную емкость блока разогрева установки переработки жидких иефтешламов для дальнейшей очистки.

Твердая фаза нефтешламов, очищенная в блоке промывки, автотракторным погрузчиком подается на площадку и складируется без уплотнения. Толщина слоя твердой фазы не должна превышать 0,2-0,3 м. С помощью разбрызгивающей установки на поверхность нефтеотходов подается раствор бактериологического препарата, под действием которого разлагаются остатки нефтепродуктов, сохранившихся после промывки.

Готовый биопрепарат содержит оживленную и активизированную массы углеводородсодержаших бактерии и необходимые для их жизнедеятельности минеральные компоненты. Процесс разложения длится не более 30 дней и только в теплое время. Площадка имеет водонепроницаемое основание, уклон в сторону дренажной системы сбора ливневых стоков. После окончания обезвреживания твердую фазу можно использовать для отсыпки дорог, кустов скважин, площадок и др.

В) Буровой шлам, поступающий на полигон, представляет собой пастообразную текучую массу серого цвета. Он содержит разбуренную породу, дисперсные алюмосиликаты (преимущественно бентонитовые глины), водорастворимые соли, нефть и нефтепродукты, ПАВ. Основным технологическим оборудованием для переработки бурового шлама является лопастной двухвальиый смеситель. Вес исходные материалы доставляются на полигон автотранспортом: пылевидные - автоцементовозом, буровой шлам -самосвалами. Исходные материалы подаются в смеситель в непрерывном режиме. В качестве дозирующего оборудования для сыпучих материалов (цемента, извести, комплексо-образователя) предусматриваются шнеки под силосами и сборный шнек, подающий в смеситель. Буровой шлам подается на площадку и загружается скиповым подъемником в приемный бункер, оборудованный пневмозатвором, вибраторами и тензометрической системой взвешивания.

Пылевидные материалы хранятся в силосах, прием их осуществляется пневмонасосами цементовозов. Инвентарные силосы оборудованы системой приема, датчиками уровня, фильтрами очистки воздуха, дозировочными шнеками для подачи материалов на сборный шнек Отдельные элементы лигифицирующих порошковых компонентов дозируются частотно-регулируемыми преобразователями винтовых питателей. Перемешанный в смесителе материал поступает на ленточный транспортер и далее в бункер готовой продукции, из которого вывозится самосвалами на площадки строительства. Приготовленный по предложенной технологии укрепленный тех-ногенный грунт является экологически безопасным и может применяться для отсыпки площадок промышленных объектов, кустов, дорог.

Линия по переработке бурового шлама разработана опытно конструкторским технологическим бюро «ЭКОИНЖ» и комплексно поставляется фирмой 000 «ЭТТ» (г. Санкт-Петербург).